基于物料粉碎理论对磨煤机高效新型碾磨研究

来源:优秀文章 发布时间:2023-03-23 点击:

朱新平,寿奎原,张治锋,王 皓,聂县会,黄金龙

(1.浙江浙能兰溪发电有限责任公司,浙江金华 321100,2.北京电力设备总厂有限公司,北京 102401)

制粉系统是电厂重要的组成部分,也是电厂能源消耗占比较高的系统之一,对制粉系统的优化升级对于电厂而言意义重大。磨煤机主要设备在长期的实践过程中自我优化,提效升级技术也在不断的探索中。

磨煤机碾磨效率主要由碾磨件决定,国内关于提升碾磨效率的研究主要在集中在磨盘转速和碾磨型线两方面,通过改变碾磨件型线的方式达到增加碾磨效率的目的,是提升碾磨效率的重要手段之一。本文对磨煤机碾磨机理及核心零部件进行深入研究,找到磨煤机提升出力、降低单耗,提高磨盘中部区域携粉能力,降低磨煤机压差,降低磨煤机壳体磨损的方法,开发磨煤机碾磨耦合装置,对磨煤机碾磨装置及旋转喷嘴环部分进行耦合设计,并在现有磨煤机上应用,通过实验验证理论并修正研究参数,此技术可在同类型设备上推广应用。

某公司4×660 MW 超临界燃煤发电机组,锅炉为B&WB-1903/25.4-M 型超临界参数SWUP 锅炉,单炉膛、一次中间再热、平衡通风、露天布置、固态排渣、全钢构架全悬吊结构Π 型锅炉,制粉系统采用中速辊式磨煤机配冷一次风机正压直吹式系统,每台锅炉配6 台磨煤机,5 运1 备。

磨煤机采用北京电力设备总厂有限公司生产的ZGM113G型中速辊式磨煤机,液压变加载方式,挡板式静态分离器,磨盘额定转速24.2 r/min,设计煤质下磨煤机最大出力57.67 t/h。

1.1 磨煤机运行原理

原煤通过磨煤机的落煤管落到磨盘上,磨盘转动所产生的离心力使煤均匀地进入碾磨区域,通过碾磨装置(磨辊和磨盘)的相互作用,对原煤进行碾磨。一次热风经旋转喷嘴环后携带着煤粉由下往上螺旋运动,在分离器部分进行煤粉的分离,合格的煤粉吹入锅炉燃烧,不合格的煤粉重新进入磨盘重新碾磨[1]。以上过程会因磨煤机分离器、碾磨装置和旋转喷嘴环的结构不同而产生不同的结果,如分离效率低,合格煤粉循环往复碾磨,碾磨装置的碾磨面积和型线直接影响磨煤机的制粉出力,碾磨效率低,磨煤机制粉电耗增加。旋转喷嘴环的结构的差异同样影响着磨煤机的中部流场分布,一次风粉混合物如不能很好的携带煤粉进行分离,磨煤机整体阻力变大,出力同样降低。磨煤机如图1 所示。

图1 磨煤机

1.2 磨煤机运行现状及研究内容

近年由于原煤价格的上涨导致煤质变差,杂质增加,磨煤机的实际出力偏离原设计出力,燃煤电站安全经济运行受到燃用煤种与设计煤种特性吻合度降低、机组负荷率降低等不利因素。磨煤机长期处于高负荷运行状态,极大的影响磨煤机的安全稳定运行,对现有磨煤机设备的研究迫在眉睫。为解决以上系列性问题,提出以下研究内容,以获得提高磨煤机出力、节能优化、提升磨煤机煤种适应性的关键技术[2]。

(1)基于邦德(F.C.Bond)物料粉碎理论对磨煤机碾磨型线进行研究:研究磨煤机碾磨型线对出力的影响,合理优化碾磨型线,提高碾磨效率,增强碾磨适应性,提升碾磨出力。磨煤机的碾磨主要取决于研磨件,其结构设计有自己的理论模型,磨辊直径、宽度、辊套外圆弧半径及衬板半径,辊套与衬板的配合直接影响着碾磨的效率理论模型,从而影响磨煤机的出力。

(2)基于伯努利方程和文丘里原理,研发更适合碾磨与流通的新型喷嘴环流道,在提高出力同时,为保证煤粉输送能力,需要增加一次风量和重新设计喷嘴环流道。对其进行流速及阻力优化研究,新设计预期可有效降低排渣量,降低磨煤机的通风阻力及单耗。

2.1 邦德物料粉碎理论

2.1.1 粉碎的含义

固体物料在外力作用下,克服分子间的内聚力,使固体物料外观尺寸由大变小,物料的比表面积由小变大的过程,称之为粉碎[3]。粉碎过程的实质是克服物料表面质点的表面张力和克服物料内部质点间的内聚力。粉碎的目的在于减小固体物料的尺寸,使之变为合格的粉料。

对于原煤来说主要将其粉碎至细小的煤粉颗粒,通过选粉机将不同大小的颗粒进行筛选,然后输送至锅炉进行燃烧,煤粉颗粒尺寸越细,整个过程消耗的功较大[4]。

2.1.2 粉碎比

为了定量描述固体物料经某粉碎机械粉碎后颗粒尺寸变化的大小,特引入物料粉碎比的概念。如果粉碎前物料的平均直径为D均粉碎后物料平均直径为d均,则粉碎比i=D均/d均[5]。粉碎比能够较好的反映粉碎前后物料的粉碎程度,并能近似地反映出粉碎机械的作业情况。粉碎的另一技术经济指标是单位电耗(单位质量粉碎产品的能耗),用以判断粉碎机械的动力消耗是否经济的指标。

当初碎时,破碎后物料的颗粒仍很大,所以质点越小表面能越高,就要消耗更多的确能量去克服表面能[6]。另外,在粉磨时由于微粒的运动加快,质点间的碰撞概率增大,还可能产生聚结和聚沉现象。因此,必须正确地研究粉碎过程,根据物料的粗细程度来衡量用什么结构的碾磨装置。

2.1.3 粉碎方式

目前采用的粉碎方式以破碎机和磨碎机为主,一般由上述两种或两种以上的方法联合进行粉碎[7],如挤压和折断、冲击和磨碎等。粉碎方法的选择主在取决于物料的物理机械性质,被破碎物料块的尺寸和所要求的破碎比。对于硬物料采用挤压、劈碎和折断方法破碎较合适;

对粘性物料采用挤压和磨碎的方法;

脆性和软性物料宜采用劈碎和冲击方法破碎;

粉磨时大都是击碎和磨碎。冲击破碎法应用范围较广,可用于破碎和粉磨[8]。

2.1.4 裂纹理论

裂纹理论由邦德于1952 年提出,又称邦德理论。裂纹理论的内容是:粉碎物料所需要的功与物料的直径或边长(正方形)D的平方根成反比(直径D 是假定物料中80%质量能通过的筛孔尺寸)[9]。

物料一定要在压力下产生变形,积累一定能量后产生裂纹,最后才能粉碎,即物料在粉碎前一定要有超过某种程度的变形,且一定要有裂纹。粉碎所需的功和裂纹的长度成正比。裂纹又和粉碎颗粒尺寸的平方根成反比。

针对原煤的物料特性介于硬物料和黏物料之间,在日常生产中主要采用挤压和磨碎的方式,磨碎设备为磨煤机,故针对降低磨煤机制粉单耗和提高磨煤机碾磨效率的方式主要集中在原煤受力状态之下,以最低时间来提高原煤产生裂纹的速率。

2.2 文丘里效应

文丘里效应是指在高速流动的流体附近会产生低压,从而产生吸附作用。在受限流动在通过缩小的过流断面时流体出现流速或流量增大的现象,其流量与过流断面成反比。而由伯努力定律知流速的增大伴随流体压力的降低,这就是所谓的文丘里现象(图2)[10]。

图2 文丘里效应

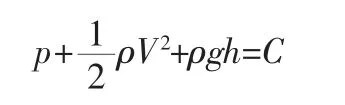

伯努利原理公式为:

式中,p 为流体中某点的压强,V 为流体该点的流速,ρ 为流体密度,g 为重力加速度,h 为该点所在高度,C 是一个常量。根据此理论出现了冷却塔模型、机翼模型及喷雾器模型等。

3.1 碾磨装置的研究

ZGM113G 型磨煤机中碾磨装置的型线在同等型号中属于最大化型线设计,辊套和衬板作为磨煤机的重要部件,其型线变化直接影响到磨煤机的碾磨效率、磨煤机的电耗、石子煤排放量等参数。

磨煤机的碾磨原理是低速转动的磨盘带动衬板和被动转动的磨辊滚压物料碾磨成粉,其中碾磨件主要指的是磨辊辊套和衬板,碾磨型线指的是磨辊和衬板组成的碾磨件外形。

磨辊有效碾磨宽度对物料碾磨有直接影响,通过优化型线半径,达到加大有效碾磨宽度的目的,对应更改衬板尺寸,可加大碾磨面积,增加物料经过碾磨件的行程和碾磨时间,进而达到增加碾磨效率,提高出力的目的。

与此同时,考虑不同煤种哈式可磨度不同,其易磨程度不同,针对较难磨物料,设计时适当减小包角,减小型线半径,使型线趋于平缓,从而能够增加物料与碾磨件接触面积,改善或提高物料与碾磨件之间的受力情况(图3、图4)。

图3 ZGM 型碾磨型线对比

假设物料与衬板接触面为平面,物料为球体状,由图4 可知,随着辊套圆弧外径R 的增加,辊套圆弧外径与水平面的夹角α 减小。在原煤落入磨盘碾压时,其受力F 可分解为沿垂直方向的F1和沿水平方向的F2,当α 角度减小时,F1=cosα 增加,F2=sinα 减小。

图4 物料受力

本次为了保证物料原煤在磨盘之上的碾磨效率增加,更好的形成裂纹,主要降低α 角度,提高物料对硬质衬板之间的碾磨接触,降低物料之间的摩擦和移动,在单位时间内形成更多的合格煤粉。

3.2 耦合喷嘴型线研究

为保证磨煤机的煤粉输送效率,降低碾磨后煤粉中部流场的惰性区,降低排渣量和旋转喷嘴环上下喷嘴阻力,对喷嘴环结构及其通流流道进行流场耦合设计,配合碾磨装置的研究,提高磨煤机机械性能。

旋转喷嘴环的作用是加速一次风,使其能够携带煤粉经分离器分离后进入送粉管道。一次风携带煤粉的能力主要取决于流速,保持合适的风煤比,保证煤粉的分离与运送,提升出力的同时需要相应提高一次风量。同时考虑为了降低旋转喷嘴环的压差,研究旋转喷嘴环型线,对其型线进行合理的设计,保证其通过喷嘴环的流速不增加,但压差降低。

根据文丘里效应和伯努利方程,在气流里如果速度小压强就大,如果速度大压强就小的原理,优化喷嘴环结构,降低一次风经过喷嘴环前后的压差,设计更合理的通流面积和流速,减少排渣量和风阻[11]。

旋转喷嘴环流道型线主要考虑流线型,采用下部以渐缩口弧线,上部以左侧直线,右侧弧线的结构型式(图5、图6)。此种结构主要优点在于:

图5 喷嘴通流型线

图6 喷嘴组装

(1)下部流线渐缩口促使一次风通过缩口的流速增加,从而产生一定的压力差,中部压力较下部压力小,促进一次风更好的向喷嘴中部吸附。

(2)上部以左侧直线右侧弧线的结构,在直线一侧一次风流速低,压力大,弧线一侧一次风流速高,压力小的特点,能够促进一次风更好的向磨煤机磨盘中部吹扫,从而在一定程度上降低一次风吹扫机壳的横向速度,提高一次风携带中部合格煤粉的能力。

高效新型碾磨研究项目将新型碾磨装置和新型旋转喷嘴环在ZGM113G 型磨煤机上安装并应用,目前运行效果良好,达到了研究的所有设计值。以研究项目实施前的摸底试验煤质为基准,碾磨元件优化研究项目实施后,按照DL/T 5145—2012《火力发电厂制粉系统设计技术规定》的计算方法,磨煤机最大出力增加至60.82 t/h,提高近10%的出力幅度。碾磨元件优化研发项目应用前后,磨煤机电耗分别为7.90 kW·h/t 和7.77 kW·h/t,将磨煤机出力折算至研究项目实施前摸底试验煤质,则折算磨煤机电耗为6.81 kW·h/t;

磨煤机通风阻力降低,石子煤量排量约1 kg/h,远小于磨煤机出力的0.05%。

通过对ZGM113G 型磨煤机碾磨装置的研究,对磨煤机内部碾磨装置和旋转喷嘴环进行型线优化设计,提高磨煤机碾磨效率,降低电耗,对后期实践具有指导意义。

猜你喜欢 型线衬板磨盘 鹿鸣矿业 φ10.97 m×7.16 m 半自磨机筒体衬板优化矿山机械(2022年8期)2022-09-01磨盘混合器研磨性能数值模拟石油化工(2022年7期)2022-08-03基于Matlab的螺杆转子的型线分析机械工程师(2020年12期)2020-12-23高次曲线组合型线涡旋盘性能研究*机械制造(2020年8期)2020-09-30延长半自磨机筒体衬板使用寿命的途径中国矿山工程(2019年5期)2019-10-28让磨盘碰着磨扇——理论学习要往实里走当代陕西(2019年13期)2019-08-20半自磨机生产及其衬板检修的一点思考有色设备(2019年3期)2019-07-16磨盘山水土保持科技示范园中国水土保持(2017年7期)2017-07-18变截面复杂涡旋型线的加工几何与力学仿真制造技术与机床(2015年10期)2015-04-09高炉布料溜槽衬板固定方式探讨冶金设备(2014年3期)2014-11-06推荐访问:碾磨 高效 物料