煅烧-铵盐两步浸出法对磷矿浮选尾矿钙镁回收研究*

来源:优秀文章 发布时间:2023-03-23 点击:

邓 杰, 毛益林, 张俊辉, 邓善芝,孙 缘, 段永华, 杨安仓

(1.中国地质科学院矿产综合利用研究所, 四川 成都 610041; 2.昆明理工大学 材料科学与工程学院, 云南 昆明 650093)

磷矿作为一种重要的不可再生和不可替代的战略性矿产资源,在化工等行业起着非常重要的作用[1]。我国磷矿资源较为丰富,矿石储量位居世界第二[2-5]。虽然我国拥有丰富的磷矿资源,但是90%以上属于中低品位胶磷矿[6],并且随着经济的快速发展,磷矿资源消耗急剧增加,我国现有磷富矿资源越来越少[1]。中低品位磷矿通常采用正浮选、反浮选、正反浮选等工艺去除杂质,浮选过程中会产生大量富含镁和钙的尾矿[7]。这些尾矿通常作为废弃物堆放在尾矿库中,其长期堆存不仅占用大量的林业和农业用地,而且会引发一系列的生态环境问题[8]。因此,对磷矿浮选尾矿的二次开发利用研究是一个非常重要的课题[9]。

目前对磷矿浮选尾矿的利用途径主要包括:①制备建筑材料,赖小莹等[10]以磷矿浮选尾矿等为原料制备了一种新型的硫磺混凝土,向兴[11]研究得到了磷矿浮选尾矿最大掺量为6.9%的泡沫混凝土;

②制备肥料,李兵等[12]利用活化剂与磷矿浮选尾矿制备了钙镁复合肥;

③再选回收磷精矿,杨舒然[13]对磷矿浮选尾矿进行了工艺矿物学研究和再磨再选试验,得到的磷精矿的P2O5回收率达到了65.79%;

④回收钙、镁,张缤等[14-15]采用煅烧-碳化法回收磷矿浮选尾矿中的钙和镁,陈小林等[16-17]用酸浸法对磷矿浮选尾矿中的钙和镁进行了回收,孔繁振等[18-19]采用煅烧-铵盐浸出法先煅烧磷矿浮选尾矿然后分两步浸出了钙和镁,不仅实现了钙镁的分离,P2O5回收率也达到了88.58%。

为解决四川马边某矿业公司磷矿浮选尾矿所带来的一系列问题,本文采用煅烧-铵盐两步浸出法回收磷矿浮选尾矿中的钙和镁,旨在为磷矿浮选尾矿的处理提供一种新方法。

1.1 实验原料

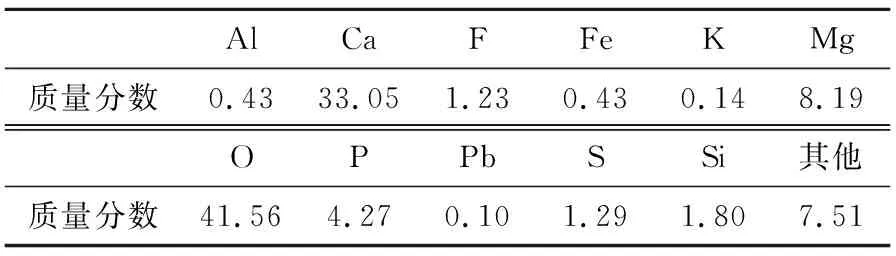

实验原料为四川马边某矿业公司磷矿浮选后的尾矿,试样的X射线荧光光谱分析结果见表1。由表1可知,质量分数较高且具有回收价值的元素分别为Ca、Mg和P。

表1 试样的主要组成及质量分数 单位:%Table 1 Main components and the contents in the sample Unit:%

图1给出了试样的X射线衍射(XRD)图谱。由图1可知,试样的主要物相为CaMg(CO3)2(白云石)和Ca5(PO4)3F(氟磷灰石),另外还有少量的CaCO3(方解石)和CaAl2Si2O8·4H2O(钙长石)等。

图1 试样的X射线衍射图谱Fig.1 X-ray diffraction spectrogram of the sample

1.2 实验设备及方法

仪器:扫描电镜、X射线衍射仪、X射线荧光光谱分析仪、马弗炉、干燥箱、恒温电磁搅拌器、循环水式真空泵、pH计、分析天平、烧杯、滤瓶、容量瓶、量筒等。

试剂:氯化铵、硝酸铵、硫酸铵、盐酸、乙二胺四乙酸(EDTA)、氢氧化钾、氨水、三乙醇胺、钙羧酸、酸性铬蓝K、萘酚绿B、二氧化碳。

实验方法:采用不同的煅烧温度和煅烧时间对试样进行煅烧处理,使其中的CaMg(CO3)2分解为CaO和MgO,考查不同温度和时间对试样煅烧失质量率的影响,获得包含氧化钙和氧化镁的熟料。钙镁的浸出采用铵盐两步浸出法,第一步浸出钙,第二步浸出镁。钙浸出实验:首先分别使用氯化铵、硝酸铵对煅烧后的熟料进行钙浸出实验,铵盐的用量根据熟料中氧化钙的含量确定,按照一定的固液比,加蒸馏水至熟料和铵盐的混合料中,在设定好温度的磁力搅拌器中反应特定的时间;

反应完成后进行过滤、定容,采用EDTA滴定法测定滤液中的钙、镁离子质量分数,并计算出氧化钙和氧化镁的浸出率,综合考查铵盐种类及用量、反应温度、反应时间和固液比对氧化钙和氧化镁浸出率的影响;

最后在得到的浸出液中通入一定量的二氧化碳,经沉淀、过滤、烘干得到碳酸钙产品。镁浸出实验:将上一步钙浸出得到的滤渣与硫酸铵混合,加入一定量的蒸馏水,在恒温磁力搅拌器中搅拌一定时间,之后过滤、定容、采用EDTA滴定滤液中的钙镁离子质量分数;

最后对滤液除钙,再加入氨水沉淀,然后过滤和烘干,即可得到氢氧化镁产品。

分析方法:EDTA滴定法,相关药品配制均参照GB/T 3286.1-2012中的络合滴定法。

2.1 煅烧实验

根据原料成分可知,试样中的钙主要存在于白云石和氟磷灰石中,镁则完全以白云石的形式存在。为了更好地浸出钙和镁,需要对试样进行煅烧处理,反应方程式为

CaCO3·MgCO3=CaO+MgO+2CO2。

(1)

用120目的筛子将试样分为粗粒(小于120目)和细粒(大于120目)两种原料,置于烘箱中烘干。自然冷却后,分别称取一定量的试样,在900~1 050 ℃(间隔25 ℃)范围内置于马弗炉中煅烧1 h,煅烧后自然冷却,称质量计算失质量率,结果见图2。

图2 煅烧温度和粒度对尾矿失质量率的影响Fig.2 Effect of calcination temperature and particle size on mass loss rate of tailings

从图2看出,在煅烧温度低于1 000 ℃时,随着煅烧温度的升高,试样失质量率明显升高,超过1 000 ℃后,试样失质量率随煅烧温度的变化并不明显。由于煅烧温度越高消耗的能源越多,因此煅烧温度以1 000 ℃为宜。此外,从图2中还可以看出,在同一煅烧温度下,粗粒尾矿失质量率比细粒大,尤其在低温阶段(低于1 000 ℃)。这是因为粗粒尾矿中的空隙比细粒尾矿多,煅烧过程中CO2更容易逸出,根据式(1)可知,这更利于反应向右进行。但是当煅烧温度高于1 000 ℃后,粗粒尾矿和细粒尾矿的失质量率相差非常小,几乎没有区别,因此当煅烧温度确定为1 000 ℃后,尾矿的粒度对白云石的分解影响不大,在后续的实验和生产中,煅烧前无需对尾矿进行粒度分级。

煅烧时间通常是一个非常重要的影响尾矿失质量率的因素,因此在设定的煅烧温度下,考查了煅烧时间对尾矿失质量率的影响(见图3)。

图3 煅烧时间对尾矿失质量率的影响Fig.3 Effect of calcination time on mass loss rate of tailings

从图3看出,尾矿的失质量率随煅烧时间的延长而升高,在60 min时达到拐点,之后煅烧时间的增加对尾矿失质量率影响不大,说明60 min的煅烧时间已经满足要求,再增加煅烧时间只会增加能源消耗。为了验证1 000 ℃下煅烧60 min的效果,对此条件下煅烧的熟料进行了X射线荧光光谱分析和X射线衍射分析,结果见表2和图4。

表2 煅烧后熟料的主要组成及质量分数 单位:%Table 2 Main components and the content in calcined clinker Unit:%

图4 煅烧后熟料的X射线衍射图谱Fig.4 X-ray diffraction spectrogram of calcined clinker

从表2看出,由于CaMg(CO3)2的分解,CO2逸出,Ca和Mg的质量分数相对煅烧前有所增加;

此外,从图4也可看出,熟料中未发现CaMg(CO3)2,说明白云石的分解比较完全,而且氟磷灰石在此条件下并未分解,说明煅烧有利于后续磷精矿的回收。因此,煅烧前无需对尾矿进行粒度分级,且最佳煅烧工艺条件为:煅烧温度1 000 ℃,煅烧时间60 min。在此条件下,煅烧尾矿的失质量率为31.5%。

2.2 钙浸出实验

两步浸出法的第一步需要在保留镁的基础上尽量提高钙的浸出率,煅烧后尾矿中的钙主要为氧化钙和氟磷酸钙,氟磷酸钙是生产磷的原料,故应尽量保留。铵盐浸出法可以满足上述需求,铵盐不会与熟料中的氟磷酸钙反应,但会和氧化钙反应,使钙以钙盐的形式存在,后续经沉淀过滤即可得到钙盐产品。铵盐的种类对氧化钙和氧化镁的浸出率有重要影响,常见的强酸铵盐有氯化铵、硝酸铵和硫酸铵。硫酸铵与氧化钙反应生成硫酸钙沉淀,其会与矿渣混在一起难以分离,故不能使用硫酸铵浸出钙。硝酸铵与氧化钙反应生成硝酸钙,氯化铵与氧化钙反应生成氯化钙,硝酸钙与氯化钙均是以溶液的形式存在,通过过滤便能与矿料分离,因此可以使用硝酸铵和氯化铵浸出氧化钙。影响钙镁浸出率的主要因素有:铵盐的种类及用量、反应温度、反应时间和固液比,分别对单一变量进行考查,确定不同铵盐及反应条件对氧化钙和氧化镁浸出率的影响。

2.2.1 铵盐种类及反应温度对钙镁浸出率的影响

按照氧化钙和铵盐(硝酸铵、氯化铵)的摩尔比为1∶2.2,称取一定量煅烧后的熟料及相应配比的铵盐置于烧杯中,按固液比1∶7量取蒸馏水加入烧杯中并搅拌使铵盐完全溶化,在设定好温度的磁力搅拌器中反应20 min,在其他条件相同的情况下分别在20、35、45、55 ℃下进行实验。在反应结束后过滤、定容,滤液用EDTA滴定法滴定钙和镁,最后计算氧化钙和氧化镁的浸出率,结果见图5。

图5 浸出率与铵盐及反应温度的关系Fig.5 Leaching rate vs ammonium salt vs reaction temperature

由图5可知,不论是硝酸铵还是氯化铵,随着反应温度的升高,氧化镁和氧化钙的浸出率均先缓慢升高再急剧升高。从图5 (a) 看出,在25~45 ℃范围内,氯化铵对氧化钙的浸出率均大于硝酸铵,在45~55 ℃范围内使用氯化铵时氧化钙浸出率增幅很小,而使用硝酸铵时氧化钙浸出率却增幅很大并超过了使用氯化铵时的。从图5 (b)看出:当反应温度超过35 ℃时,硝酸铵和氯化铵对氧化镁的浸出率均急剧升高;

在25 ℃时,氯化铵对氧化镁的浸出率略高于硝酸铵;

当反应温度升至35 ℃时,硝酸铵对氧化镁的浸出率略高于氯化铵;

45 ℃时两者对氧化镁的浸出率几乎相同;

45~55 ℃范围内氯化铵对氧化镁的浸出率大于硝酸铵。两步浸出法的第一步需要在保留镁的基础上多浸出钙,结合图5,在25~45 ℃范围内氯化铵和硝酸铵对氧化镁的浸出率相差不大,但是氯化铵对氧化钙的浸出率大于硝酸铵,因此铵盐选择氯化铵比较合适。此外,根据浸出钙保留镁的原则和图5 (b),当反应温度为25、35 ℃时,氯化铵对氧化镁的浸出率几乎相同且35 ℃时较低,结合图5 (a),35 ℃时氯化铵对氧化钙的浸出率高于25 ℃时的,因此反应温度以35 ℃较为适宜。综合考虑,铵盐选择氯化铵,反应温度为35 ℃。

2.2.2 铵盐用量对钙镁浸出率的影响

称取一定量煅烧后的熟料,按照氧化钙与氯化铵摩尔比为1∶2.0、1∶2.2、1∶2.4、1∶2.6称取氯化铵,按固液比1∶7加入蒸馏水,在设定温度为35 ℃的磁力搅拌器中反应20 min。反应结束后过滤、定容,用EDTA滴定法滴定滤液中的镁和钙,计算氧化钙和氧化镁的浸出率,结果见图6。

图6 浸出率与铵盐用量的关系Fig.6 Leaching rate vsammonium salt dosage

由图6可知:随着铵盐用量的增加,氧化钙浸出率的变化不明显,氧化镁浸出率呈升高趋势;

氧化钙与氯化铵摩尔比在1∶2.0到1∶2.2阶段氧化镁浸出率变化很小,氧化钙浸出率略有升高;

但氧化钙与氯化铵摩尔比从1∶2.2变化为1∶2.4后,氧化镁浸出率大幅升高,并呈持续上升趋势,氧化钙浸出率略有下降然后升高,但变幅很小。主要原因是:当氧化钙与氯化铵摩尔比为1∶2.2时,氯化铵优先与氧化钙反应,氧化钙浸出率接近最大值;

当氧化钙与氯化铵摩尔比增至1∶2.4后,由于氯化铵过量,氧化镁被大量浸出,故氧化镁浸出率升高。综合考虑,氧化钙与氯化铵摩尔比为1∶2.2时较为合适,此条件下氧化钙浸出率较高,而氧化镁浸出率保持在较低水平。

2.2.3 反应时间对钙镁浸出率的影响

称取一定量煅烧后的熟料,按照氧化钙与氯化铵摩尔比为1∶2.2称取氯化铵,混匀后,按固液比1∶7加入蒸馏水,在温度为35 ℃的磁力搅拌器中反应一定时间(5、10、20、30、40 min)。反应结束后过滤、定容,用EDTA滴定滤液中的钙和镁,计算氧化钙和氧化镁的浸出率,结果见图7。

图7 浸出率与反应时间的关系Fig.7 Leaching rate vsreaction time

由图7可知:氧化钙的浸出率在5~20 min期间呈上升趋势,并在20 min后达到平衡;

而氧化镁在5~20 min期间浸出率基本保持不变,在20 min后急剧升高,并呈持续上升趋势。因此,确定反应时间为20 min。

2.2.4 固液比对钙镁浸出率的影响

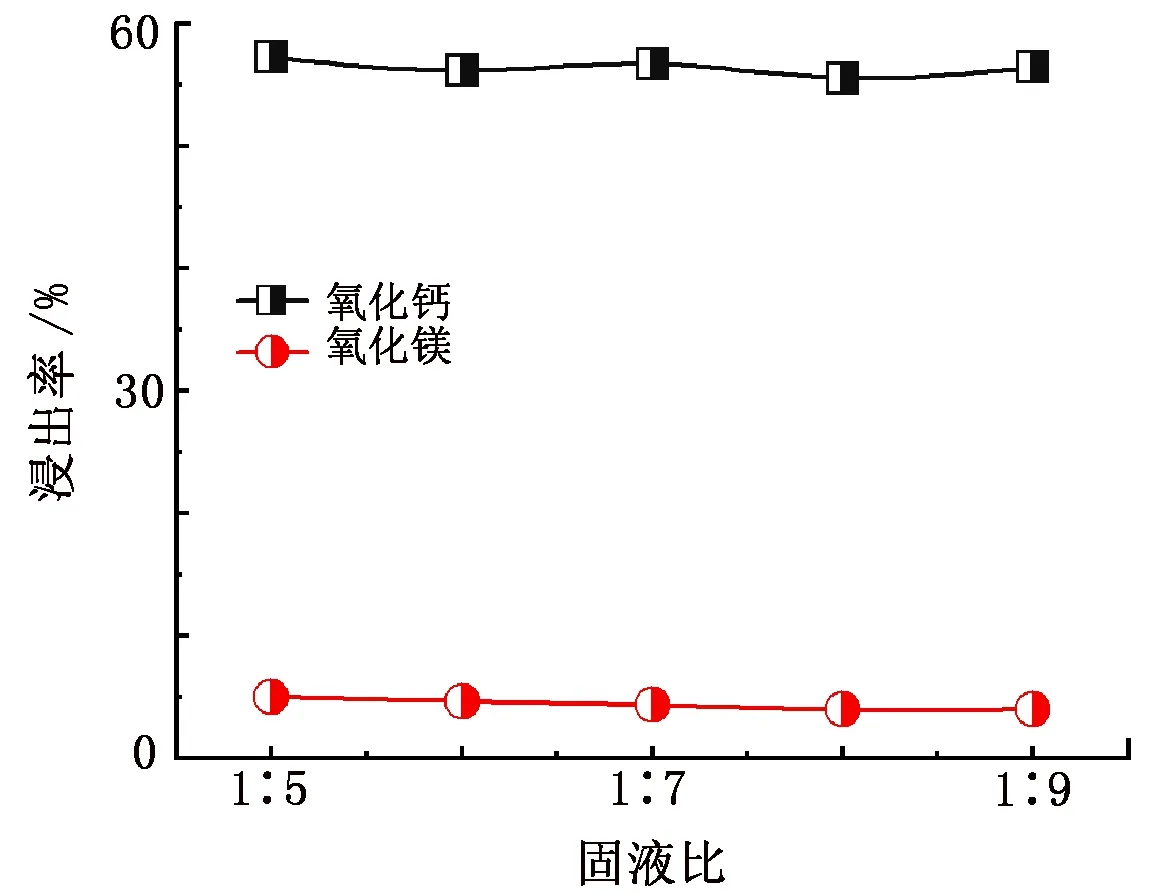

称取一定量煅烧后的熟料,按照氧化钙与氯化铵摩尔比为1∶2.2称取氯化铵,加入固液比为1∶5、1∶6、1∶7、1∶8、1∶9的蒸馏水,用磁力搅拌器在35 ℃反应20 min。反应结束后过滤、定容,滤液用EDTA滴定法确定钙镁含量,计算氧化钙和氧化镁的浸出率,结果见图8。由图8可知,随着固液比的增大,氧化镁的浸出率呈略微下降趋势,氧化钙的浸出率无明显变化。虽然氧化镁浸出率随固液比增大而降低,但降幅很小,并且固液比过大会造成水的浪费,但过小会使矿浆浓度升高,导致搅拌困难。因此固液比以1∶7较为合适。此条件下,氧化钙的浸出率为56.69%,氧化镁的浸出率为4.29%,能较好地实现钙镁分离。

图8 浸出率与固液比的关系Fig.8 Leaching rate vssolid-liquid ratio

2.3 钙碳化沉淀实验

按照钙浸出实验得到的最佳反应条件,称取一定量熟料进行钙浸出,反应结束后过滤得到含氯化钙的滤液;

由于不能用弱酸制强酸,直接在氯化钙滤液中通入二氧化碳无法得到碳酸钙,因此,先在氯化钙滤液中加入氨水使钙碱化得到氢氧化钙,再在含氢氧化钙滤液中通入二氧化碳生成碳酸钙沉淀,最后过滤、烘干即可得到碳酸钙。反应总方程式为

CaCl2+2NH3·H2O +CO2=CaCO3↓+2NH4Cl+H2O。

(2)

2.3.1 滤液初始pH对CaCO3沉淀的影响

为了研究氨水添加量(即滤液的初始pH)对碳酸钙沉淀的影响,在相同条件下取4份滤液,分别加入氨水至pH为9.5、10、11、12;

在调好pH的滤液中通入二氧化碳,通气时间为90 min;

最后过滤、烘干并称质量,实验结果见图9。

图9 滤液初始pH与CaCO3质量的关系Fig.9 Initial pH of filtrate vsweight of CaCO3

由图9可知:随着滤液初始pH的增大,碳酸钙质量也增加;

但在其大于11后,碳酸钙质量基本不变。因此,将滤液的初始pH调为11左右后再通气沉淀较为适宜。

此外根据碳酸平衡理论[20],二氧化碳通入水中会生成H2CO3、HCO3-、CO32-。25 ℃下H2CO3、HCO3-、CO32-质量分数随滤液初始pH的变化见图10。为了快速生成较多的碳酸钙沉淀,需保证沉淀过程中有较多的CO32-;

由图10可知,滤液初始pH为11时,滤液中CO32-占优势。综合考虑,通入二氧化碳前应将滤液的初始pH调为11。

图10 25 ℃下H2CO3、HCO3-、CO32-质量分数随滤液初始pH的变化曲线Fig.10 Change of mass fraction of H2CO3、HCO3-、CO32-with initial pH of filtrate at 25 ℃

2.3.2 通气时间与滤液温度及pH的关系

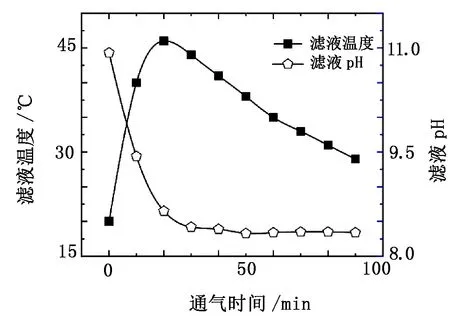

二氧化碳的通入时间过短反应不能充分进行,过长又会造成资源浪费。一般情况下,滤液在通入二氧化碳的反应过程中往往伴随着温度和pH的变化,因此可以参考滤液温度和pH的变化,在反应的不同时间判断反应的进行程度,确定合适的通气时间。对在最佳反应条件下获得的滤液,在调好pH后通气,在0~90 min(间隔10 min)范围内对滤液的温度和pH进行记录,结果见图11。

图11 滤液温度和pH与通气时间的关系Fig.11 Relationship between filtrate temperature, pH and ventilation time

由图11可知:随着通气时间的增加,反应快速进行并放出大量的热,滤液的温度迅速升高,通气10~20 min时的增幅小于0~10 min时的,说明反应速度有所下降,滤液温度在通气20 min时达到最大;

此外,根据滤液pH随通气时间的变化曲线可知,在开始阶段滤液pH迅速下降,通气30~50 min阶段变为平缓下降,并在50 min后达到平衡,保持在8.34左右。原因是:开始阶段反应迅速进行,滤液中的氢氧化钙迅速减少,因此滤液pH降低;

在反应进行完全后,过量的二氧化碳通入滤液中,根据图10可知滤液中生成了大量的HCO3-,因此滤液pH保持在8.34左右。综合考虑,通气时间确定为50 min。

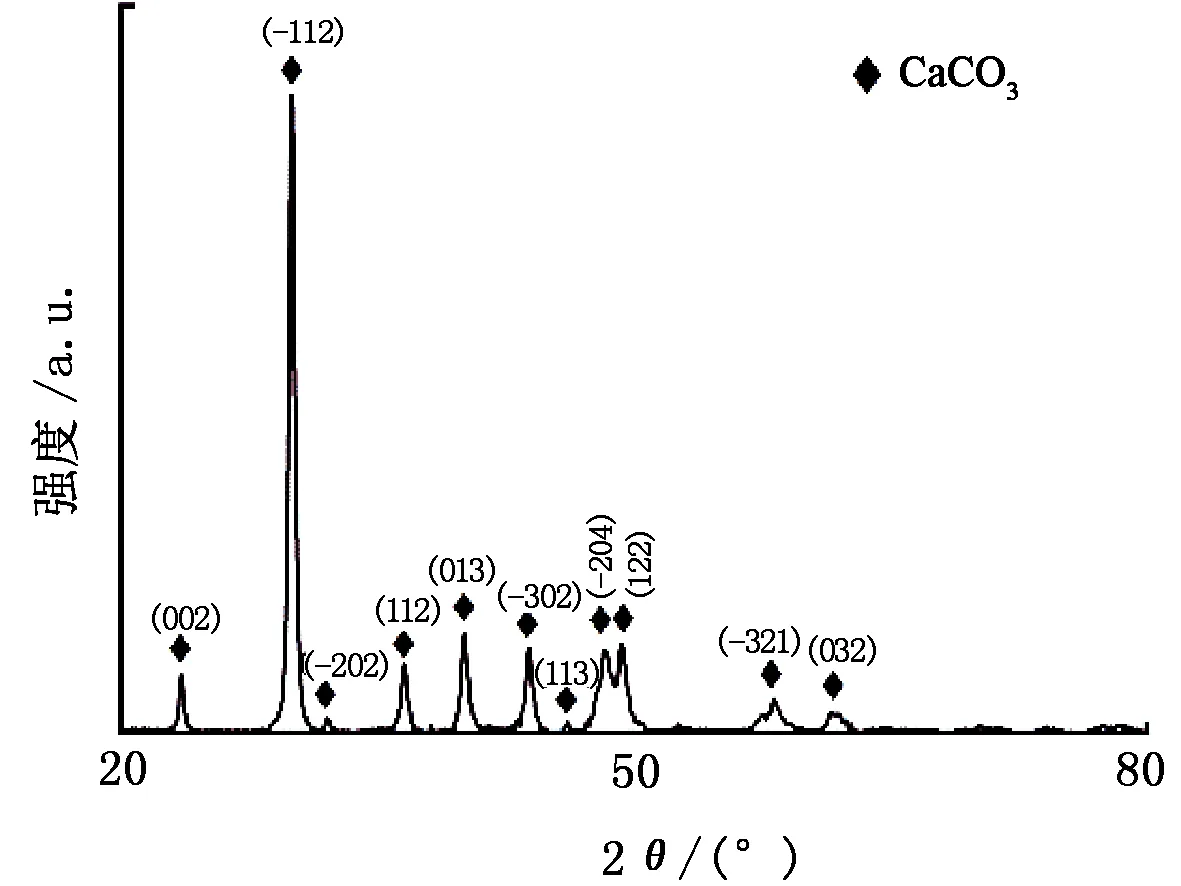

2.4 沉淀产品检测

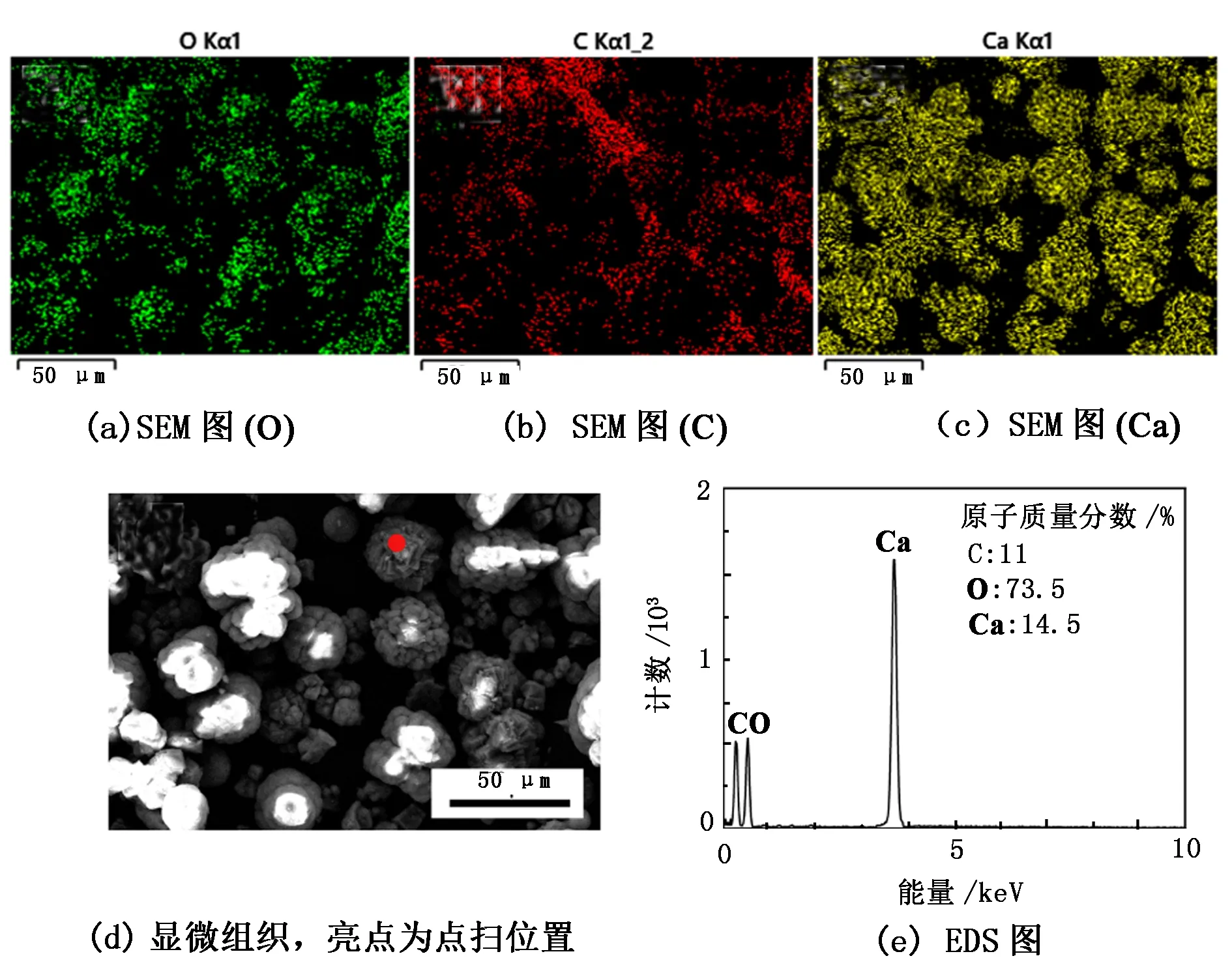

将通气后的沉淀过滤并在120 ℃下烘干,再进行XRD检测,结果见图12。由图12可知,得到的沉淀产品为碳酸钙,并且所有的衍射峰均属于碳酸钙,未发现其他杂峰。进一步使用扫描电镜(SEM)和能谱(EDS)分析对获得的碳酸钙进行检测,结果见图13。由图13可知:所得的碳酸钙呈颗粒状,粒径约为20 μm;

产品中只含有C、O和Ca,未发现其他杂质元素,说明所制得的碳酸钙纯度较高,能够满足工业生产要求。

图12 沉淀产品的X射线衍射图谱Fig.12 X-ray diffraction spectrogram of sedimentation product

图13 沉淀产品的SEM和EDS图谱Fig.13 SEM and EDS spectrogram of sedimentation product

2.5 镁的浸出实验

由于钙浸出只浸出了很少的镁,剩下的矿渣中含有大量的镁,所以将钙浸出后的滤渣烘干作为浸出镁的原料。采用硫酸铵对镁进行浸出,硫酸铵可以与氧化镁反应生成硫酸镁,在硫酸镁中加入氨水即可生成氢氧化镁。此外,即使第一步浸出有钙残留,钙也会和硫酸铵反应生成硫酸钙沉淀,通过过滤即可与镁分离,因此镁产品纯度可以得到较好的保证。反应方程式为

(NH4)2SO4+MgO=MgSO4

+2NH3↑+H2O,

(3)

MgSO4+2NH3·H2O=(NH4)2SO4

+Mg(OH)2↓。

(4)

2.5.1 反应温度对镁浸出的影响

称取一定量钙浸出后的矿料,按照氧化镁与硫酸铵摩尔比为1∶1.4称取硫酸铵,加入固体质量10倍的蒸馏水(固液比1∶10),在设定温度的磁力搅拌器中反应60 min。分别在60、70、80、90 ℃下进行实验,反应结束后过滤、定容,使用EDTA滴定并计算MgO浸出率,结果见图14。

图14 反应温度对MgO浸出率的影响Fig.14 Effect of reaction temperature on magnesium oxide leaching rate

由图14可知,随着反应温度的升高, MgO浸出率急剧升高。这是因为反应温度升高,氨气逸出速率加快,有利于反应(3)向右进行。但是反应温度不宜过高,因为温度过高会加快水的蒸发,不仅会消耗大量水,还会降低反应的固液比,影响 MgO浸出率。因此反应温度在90 ℃即可。

2.5.2 反应时间对镁浸出的影响

称取一定量钙浸出后的矿料,按照氧化镁与硫酸铵摩尔比为1∶1.4称取硫酸铵,在固液比为1∶10、反应温度为90 ℃的条件下,分别在磁力搅拌器中浸出40、60、80、100 min,实验结果见图15。由图15可知:随着反应时间的增加,MgO浸出率升高;

在40~60 min阶段,MgO浸出率迅速升高;

在60 min之后,MgO浸出率虽然也在升高,但是升幅很小。因此反应时间选为60 min即可。

图15 反应时间对MgO浸出率的影响Fig.15 Effect of reaction time on magnesium oxide leaching rate

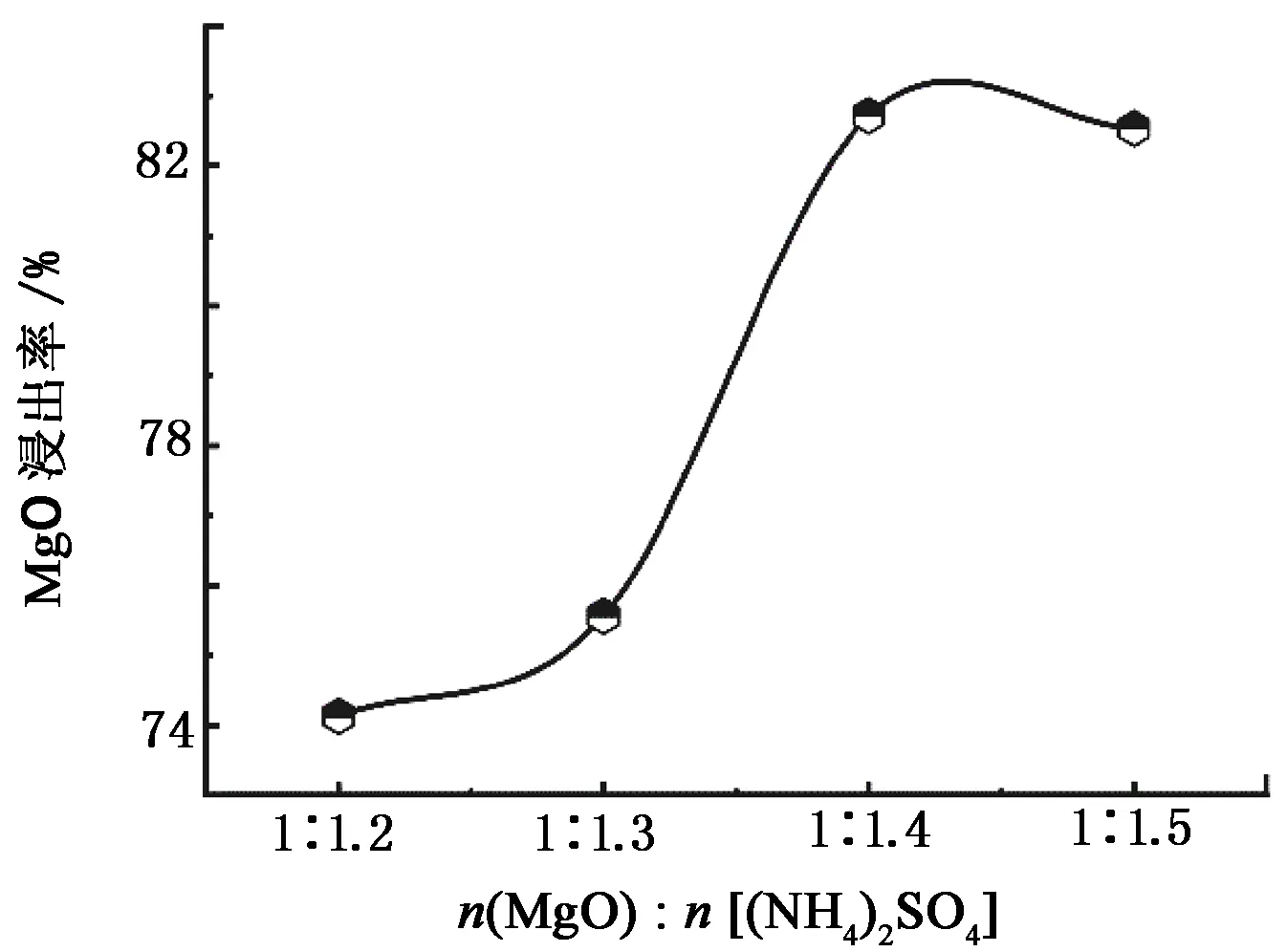

2.5.3 铵盐用量对镁浸出的影响

称取一定量的镁浸出料,按照氧化镁与硫酸铵摩尔比为1∶1.2、1∶1.3、1∶1.4和1∶1.5称取硫酸铵,混匀后各加入固体10倍的蒸馏水,在90 ℃的磁力搅拌器中各反应60 min。反应结束后过滤、定容,使用EDTA滴定并计算氧化镁的浸出率,结果见图16。

图16 铵盐用量对MgO浸出率的影响Fig.16 Effect of ammonium salt dosage onmagnesium oxide leaching rate

由图16可知:随着铵盐用量的增加,MgO浸出率先略微升高;

在n(MgO)∶n[(NH4)2SO4]为1∶1.3~1∶1.4阶段MgO浸出率急剧升高,之后再略微降低。因此,铵盐用量选择氧化镁与硫酸铵摩尔比为1∶1.4较为合适。

2.5.4 固液比对镁浸出的影响

称取一定量的镁浸出料,按照氧化镁与硫酸铵摩尔比为1∶1.4称取硫酸铵,按固液比1∶8、1∶9、1∶10、1∶11加入蒸馏水,使用磁力搅拌器在90 ℃下各反应60 min。反应结束后过滤、定容,使用EDTA滴定法滴定镁,并计算MgO的浸出率,结果见图17。由图17可知,MgO浸出率随固液比增大而升高,尤其是在1∶9~1∶10阶段。综合考虑,确定固液比为1∶10。此条件下MgO浸出率达83.43%。

图17 固液比对MgO浸出率的影响Fig.17 Effect of solid liquid ratio on magnesium oxide leaching rate

2.6 Mg(OH)2沉淀与产品检测

称取一定钙浸出后的矿料,在氧化镁与硫酸铵摩尔比为1∶1.4、固液比为1∶10、反应温度为90 ℃、反应时间为60 min的条件下进行实验,过滤后得含硫酸镁的滤液。将硫酸镁滤液与氨水混合并加热到50 ℃反应30 min,即可获得氢氧化镁沉淀;

将沉淀过滤、洗涤和烘干后即可得到氢氧化镁产品。

对获得的沉淀进行XRD测试,结果见图18。沉淀物氢氧化镁的EDS和SEM图谱见图19。

图18 氢氧化镁的X射线衍射图谱Fig.18 X-ray diffraction spectrogram of magnesium hydroxide

图19 氢氧化镁的EDS和SEM图谱Fig.19 EDS and SEM spectrogram of magnesium hydroxide

由图18可知,XRD图谱中只有氢氧化镁衍射峰,可以判断沉淀产物为氢氧化镁。由图19可知,沉淀物中含有Mg、O以及少量的C。因为EDS无法检测原子质量较轻的元素,因此H未被发现;

此外由于导电胶的原因,有少量的C被检测出来,除此之外未发现其他杂质元素,说明制得的氢氧化镁纯度非常高。

a.磷矿浮选尾矿中Ca和Mg质量分数分别为33.05%和8.19%。煅烧前无需对尾矿进行粒度分级,且尾矿的最佳煅烧温度为1 000 ℃,煅烧时间为60 min,在此条件下,煅烧尾矿的失质量率为31.5%。

b.氯化铵对氧化钙的浸出率大于硝酸铵,氯化铵和硝酸铵对氧化镁的浸出率基本相同;

氧化镁和氧化钙的浸出率随着反应温度的升高先缓慢升高再急剧升高;

随着铵盐用量和反应时间的增加,氧化钙和氧化镁的浸出率均呈升高趋势;

固液比对氧化钙和氧化镁浸出率的影响不明显。

c.钙浸出的铵盐选用氯化铵,最优工艺条件为:氧化钙与氯化铵摩尔比1∶2.2、固液比1∶7、反应温度35 ℃、反应时间20 min。此条件下,氧化钙的浸出率为56.69%,氧化镁的浸出率为4.29%,能较好地实现钙镁分离。钙通气碳化的最佳pH为11、通气时间为50 min。

d.硫酸铵对镁浸出的最佳工艺条件为:氧化镁与硫酸铵摩尔比1∶1.4、固液比1∶10、反应温度90 ℃、反应时间60 min。此条件下氧化镁的浸出率达83.43%。

猜你喜欢 氧化钙氧化镁氯化铵 MgO和纳米MgO对超高性能混凝土中水泥基本工作性能的机理影响研究中阿科技论坛(中英文)(2022年4期)2022-04-29氧化钙抑制固体废物焚烧过程中氯苯生成环境卫生工程(2021年1期)2021-03-19煅烧温度对氧化镁微观结构和性能的影响*化学与粘合(2020年3期)2020-09-11菱镁矿氨法制备氢氧化镁及活性氧化镁水化动力学研究盐科学与化工(2020年2期)2020-03-19改性氧化钙在催化羟醛缩合反应中的应用评价天津化工(2019年4期)2019-08-20氧化镁烟气脱硫废渣在废水脱色中的应用研究环境保护与循环经济(2017年7期)2018-01-22Preparation of bimodal grain size 7075 aviation aluminum alloys and the ir corrosion propertiesCHINESE JOURNAL OF AERONAUTICS(2017年5期)2017-11-17蒸汽爆破/氧化钙联合预处理对水稻秸秆厌氧干发酵影响研究农业环境科学学报(2017年2期)2017-03-20氯化铵价格支撑乏力中国农资(2016年1期)2016-12-01氯化铵:出口及直接施用市场成关键中国化肥信息(2016年49期)2016-05-17推荐访问:铵盐 尾矿 磷矿推荐文章

- 2018年江西赣州市医疗急救中心招聘编外人员公告:赣州市医疗急救中心

- 升学宴策划活动方案|2018升学宴活动方案

- 小学六一游园活动总结 [小学六一游园活动策划]

- 2018年中国工商银行广东分行暑期实习生招聘岗位、报名时间:2018中国工商银行广西分行春招

- 澳洲留学八大名校排名申请条件_澳洲留学奖学金申请条件及时间

- [调工商档案介绍信范文] 工商档案查询介绍信

- 加拿大亲属移民政策最新更新|加拿大亲属移民条件

- 初一下册语文练习册答案人教版2018 2018人教版语文练习册答案

- 贵州贵阳房价2018 2018年贵州贵阳中医学院第二附属医院招聘方案

- 【2018广东省湛江市赤坎区审计局招聘公告】2018湛江市赤坎区教师招聘