舱外铸铝的表面阳极氧化处理与腐蚀性能研究

来源:优秀文章 发布时间:2023-04-16 点击:

梁雪松,杭磊

(中国船舶集团第七二三研究所,扬州 225101)

铸造铝合金由于具有密度轻、比强度高以及铸造性能好等特点被广泛应用于舱外金属构件中[1],然而实际应用过程中铸造铝合金由于需要具备流动性好的特点,在铝合金中需要加入一定含量的Si元素来提高流动性,而Si元素的添加会形成大量含Si相,在后续进行表面改性处理过程中经常会遇到难以表面改性以及改性膜层缺陷太多而无法满足使用要求的现象[2]。较为可行的发方法是在铸造Al-Si合金中加入一定量的Ni元素来对合金进行成分和组织调控,而Ni和Si元素的添加会不会降低铸造铝合金的流动性,以及添加Ni元素及其含量是否会对铝合金基体的腐蚀性能等造成影响都不清楚[3-5]。本文制备了不同Ni含量的舱外铸铝Al-xNi-2Si(x=2、x=4、x=6和x=8)铝合金,并对其进行了表面阳极氧化处理,考察了Ni原料对Al-xNi-2Si(x=2、x=4、x=6和x=8)铝合金以及阳极氧化膜试样电化学性能的影响,结果将有助于高性能舱外铸铝成型件的开发与工业化应用,并可为Al-xNi-2Si铝合金的系列研究提供参考。

1.1 实验材料

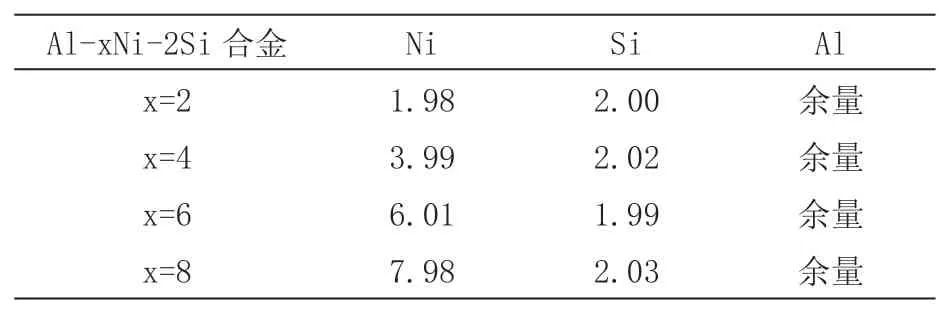

以纯铝(99.92 wt.%)、Al-20Si、Al-10Ni中间合金为原料,采用坩埚电阻熔炼的方法制备了不同Ni含量的舱外铸铝Al-xNi-2Si(x=2、x=4、x=6和x=8)铝合金,主要元素化学成分如表1所示。

表1 化学成分(质量分数,%)

1.2 试样制备

首先对铸造Al-xNi-2Si铝合金进行前处理,具体包括:线切割成25 mm×25 mm×6 mm块状、机械打磨、酸洗除油、碱性除油、清水冲洗和吹干等步骤;

采用每个安捷伦5772型阳极氧化装置对铝合金试样进行表面阳极氧化膜制备:恒流模式下进行阳极氧化,电解液为150 g/L 硫酸溶液,电流密度20 mA/cm2、阳极氧化时间为25 min、温度为25 ℃,结束后清水冲洗并吹干备用。

1.3 测试方法

采用华为P40手机进行宏观形貌拍摄;

膜层厚度采用Surfix-FNB型涡流测厚仪进行,取3次平均值作为结果;

采用S-4800型扫描电镜观察显微形貌;

电化学性能测试在CHI660电化学工作者中进行,电解液为3.5 %NaCl溶液,标准三电极体系,被测试样为铝合金和铝合金阳极氧化膜试样,工作面积为10 mm×10 mm,分别测试极化曲线和电化学阻抗谱,扫描速率为5 mV/min、频率范围为100 kHz~100 mHz。

2.1 宏观形貌和膜厚

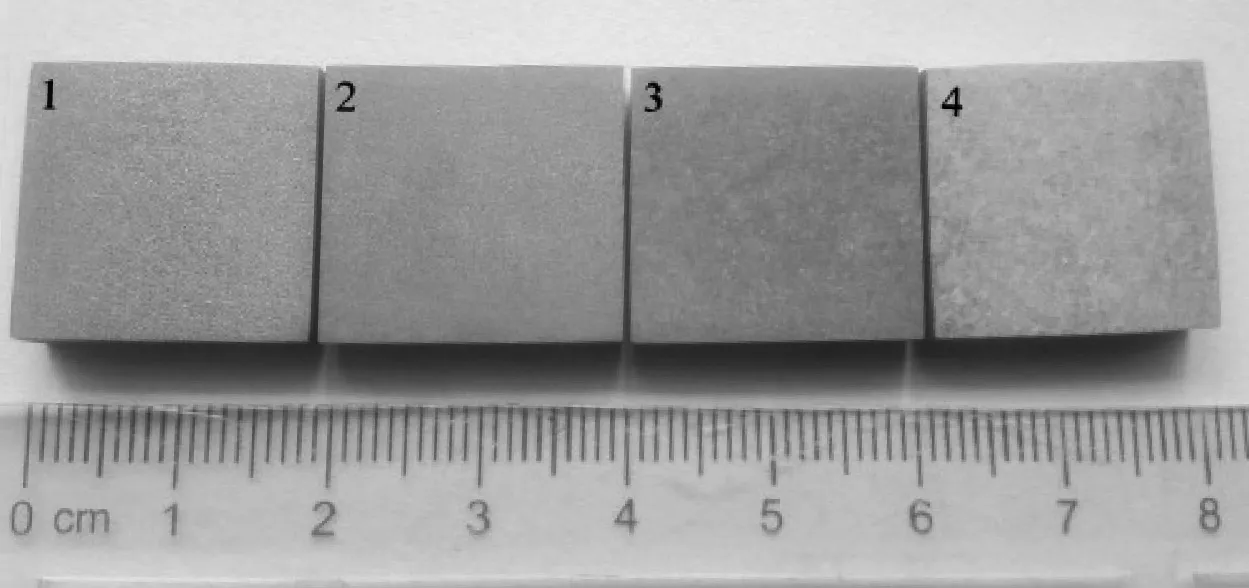

图1为Al-xNi-2Si铝合金阳极氧化膜的宏观形貌。可见经过阳极氧化处理后,x=2、x=4、x=6和x=8的铝合金表面都形成了较为致密的阳极氧化膜,宏观未见阳极氧化膜表面出现异常气孔或者裂纹等缺陷存在。

图1 Al-xNi-2Si铝合金阳极氧化膜的宏观形貌

图2为Al-xNi-2Si铝合金阳极氧化膜的厚度测试结果。在相同的阳极氧化工艺下,x=2时,铝合金表面阳极氧化膜厚度为28 μm;

x=4时,铝合金表面阳极氧化膜厚度为23 μm;

x=6时,铝合金表面阳极氧化膜厚度为16 μm;

x=8时,铝合金表面阳极氧化膜厚度为8 μm。可见,随着Ni元素含量逐渐升高,Al-xNi-2Si铝合金阳极氧化膜的厚度逐渐减小,这主要是因为Ni元素提升会使得阳极氧化过程中达到峰值电源的速率减小,从而对膜层形成起到阻碍作用[6],因此Ni含量增加会造成膜层厚度减小。

图2 Al-xNi-2Si铝合金阳极氧化膜的厚度

2.2 显微形貌

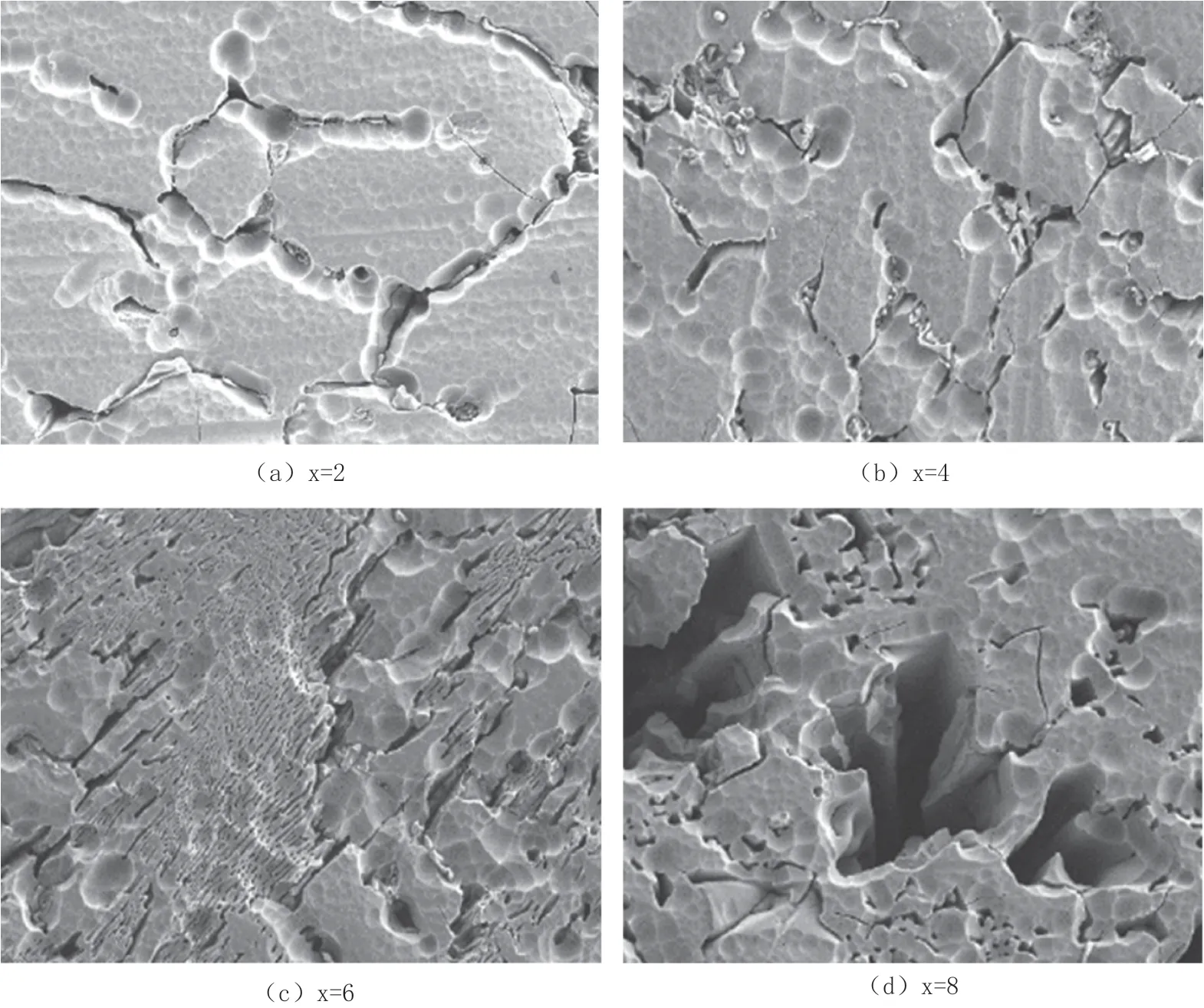

图3为Al-xNi-2Si铝合金阳极氧化膜的扫描电镜显微形貌。当x=2时,合金表面形成了一定厚度的阳极氧化膜,且氧化膜表面的局部区域还可见微裂纹和细小孔洞,同时可以发现少量第二相离子;

当x增加至4时,合金表面裂纹和细小孔洞数量增多;

继续增加Ni含量至x=6和x=8时,阳极氧化膜表面粗糙度增大,膜层中的微裂纹和细小孔洞进一步增加,且在x=8时阳极氧化膜表面形成了曲折凹坑,这可能与该位置形成了初生Al3Ni相有关[7-9]。此外,在不同Ni含量的阳极氧化膜表面都可见微孔,这可能是由于表面第二相在阳极氧化过程中发生脱落所致[10]。

图3 Al-xNi-2Si铝合金阳极氧化膜的SEM形貌

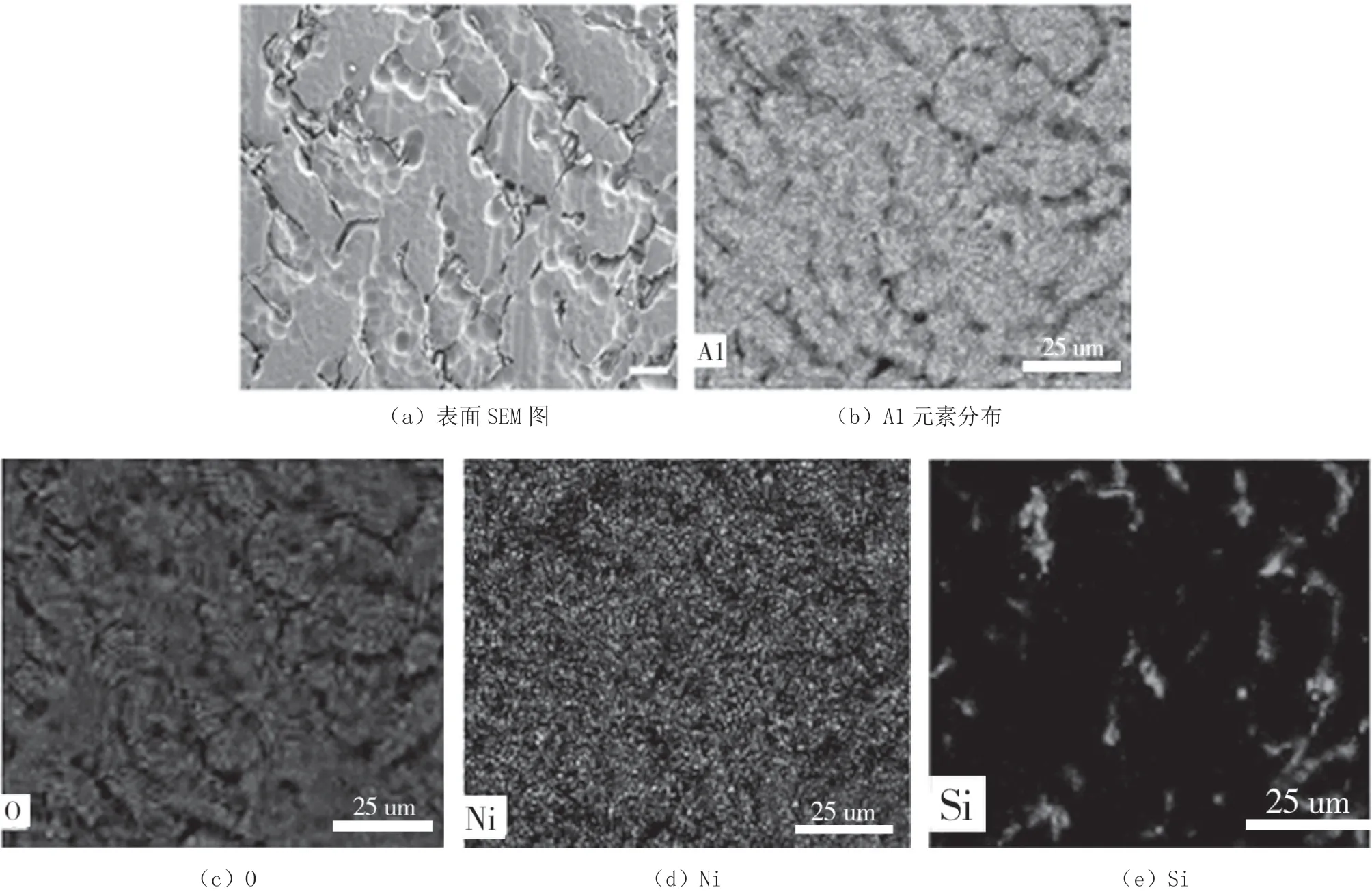

进一步对Al-4Ni-Si铝合金阳极氧化膜进行元素面扫描,结果如图4。从元素面扫描分析中可知,除了阳极氧化膜表面裂纹、微孔等缺陷区域外,其余位置的Al、Ni和O元素分布均匀,而裂纹、微孔等缺陷区域主要富集Si元素,这要与阳极氧化过程中Si元素不容易被氧化有关[11-14]。

图4 Al-4Ni-Si铝合金阳极氧化膜的元素面扫描

2.3 电化学性能

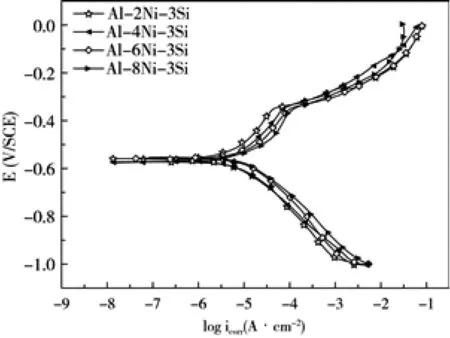

图5为Al-xNi-2Si铝合金的极化曲线,表2为极化曲线拟合得到的腐蚀电流密度和腐蚀电位统计结果。当x=2时,Al-2Ni-Si铝合金的腐蚀电流密度为5.018 μA·cm-2、腐蚀电位为-0.548 V;

当x=4时,Al-4Ni-Si铝合金的腐蚀电流密度为5.985 μA·cm-2、腐蚀电位为-0.565 V;

当x=6时,Al-6Ni-Si铝合金的腐蚀电流密度为9.815 μA·cm-2、腐蚀电位为-0.568 V;

当x=8时,Al-8Ni-Si铝合金的腐蚀电流密度为13.381 μA·cm-2、腐蚀电位为-0.579 V。电化学参数与铝合金的耐腐蚀性能之间有对应关系[15],即腐蚀电位越正腐蚀倾向越小、腐蚀电流密度越大腐蚀速率越快,因此,腐蚀速率从大至小顺序为:x=8>x=6>x=4>x=2。从极化曲线测试结果可知,Al-2Ni-Si铝合金的腐蚀倾向最小、腐蚀速率最慢。

图5 Al-xNi-2Si铝合金的极化曲线

表2 Al-xNi-2Si铝合金的电化学参数

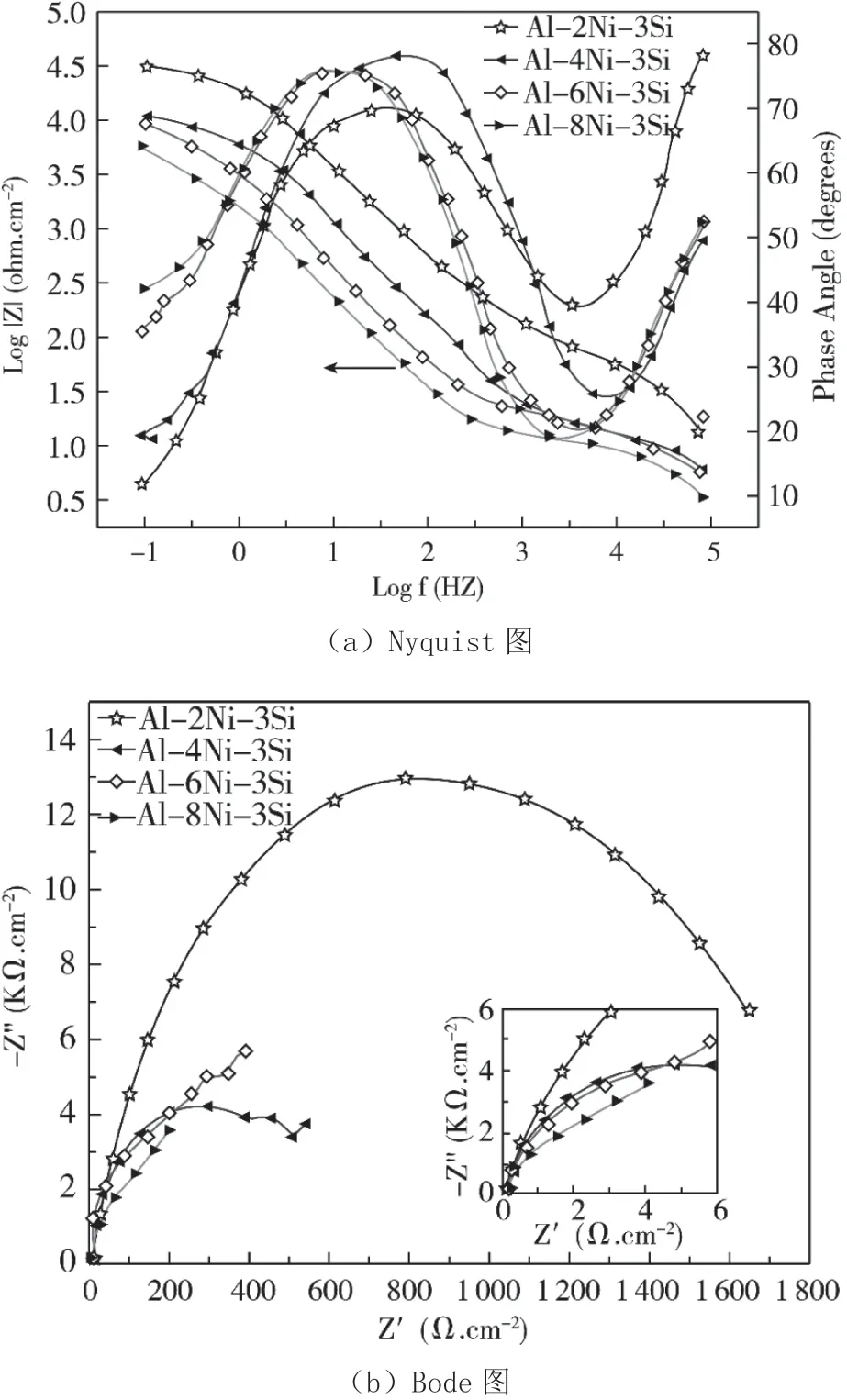

图6为Al-xNi-2Si铝合金的电化学阻抗谱,分别列出了Nyquist图和Bode图,极化电阻测试结果如表2。测试结果表明,x=2、4、6和8时,Al-xNi-2Si铝合金的极化电阻分别为7.376 kΩ·cm-2、5.035 kΩ·cm-2、3.895 kΩ·cm-2和2.955 kΩ·cm-2。根据极化电阻与铝合金耐腐蚀性能之间的关系可知[16,17],极化电阻越大则表示合金越难腐蚀,因此,Al-xNi-2Si铝合金耐腐蚀性能从高至低顺序为:x=2>x=4>x=6>x=8,即Al-2Ni-Si铝合金的耐腐蚀性能最好,这与极化曲线的测试结果相吻合。

图6 Al-xNi-2Si铝合金的电化学阻抗谱

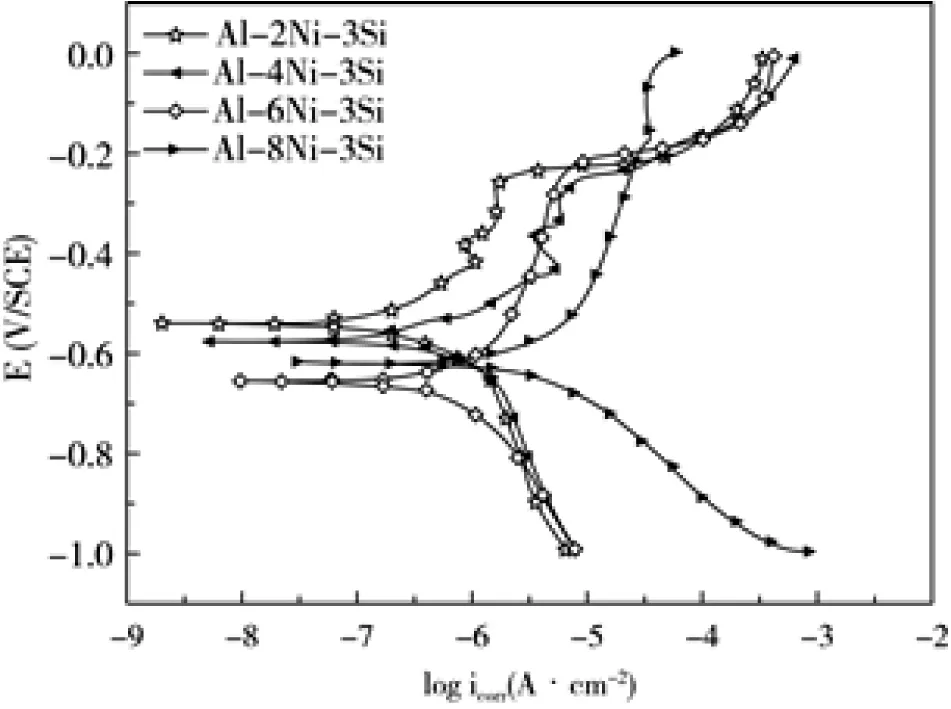

图7为Al-xNi-2Si铝合金阳极氧化膜的极化曲线,表3为极化曲线拟合得到的腐蚀电流密度和腐蚀电位统计结果。当x=2时,Al-2Ni-Si铝合金阳极氧化膜的腐蚀电流密度为0.2706 μA·cm-2、腐蚀电位为-0.554 V;

当x=4时,Al-4Ni-Si铝合金阳极氧化膜的腐蚀电流密度为0.5592 μA·cm-2、腐蚀电位为-0.586 V;

当x=6时,Al-6Ni-Si铝合金阳极氧化膜的腐蚀电流密度为0.796 5 μA·cm-2、腐蚀电位为-0.667 V;

当x=8时,Al-8Ni-Si铝合金阳极氧化膜的腐蚀电流密度为4.333 2 μA·cm-2、腐蚀电位为-0.630 V。根据电化学参数与铝合金阳极氧化膜的耐腐蚀性能之间的对应关系,腐蚀速率从大至小顺序为:x=8>x=6>x=4>x=2。从极化曲线测试结果可知,Al-2Ni-Si铝合金阳极氧化膜的腐蚀倾向最小、腐蚀速率最慢。

图7 Al-xNi-2Si铝合金阳极氧化膜的极化曲线

图8为Al-xNi-2Si铝合金阳极氧化膜的电化学阻抗谱,分别列出了Nyquist图和Bode图,极化电阻测试结果如表3。测试结果表明,x=2、4、6和8时,Al-xNi-2Si铝合金阳极氧化膜的极化电阻分别为122.571 kΩ·cm-2、65.771 kΩ·cm-2、58.231 kΩ·cm-2和9.496 kΩ·cm-2。根据极化电阻与铝合金阳极氧化膜耐腐蚀性能之间的关系可知,Al-xNi-2Si铝合金阳极氧化膜耐腐蚀性能从高至低顺序为:x=2>x=4>x=6>x=8,即Al-2Ni-Si铝合金阳极氧化膜的耐腐蚀性能最好,这与极化曲线的测试结果相吻合,从而也说明基体铝合金的耐腐蚀越好,则相应地阳极氧化膜的耐腐蚀性也相应更好[18, 19]。

图8 Al-xNi-2Si铝合金阳极氧化膜的电化学阻抗谱

表3 Al-xNi-2Si铝合金阳极氧化膜的电化学参数

1)在相同的阳极氧化工艺下,x=2时,铝合金表面阳极氧化膜厚度为28 μm;

x=4时,铝合金表面阳极氧化膜厚度为23 μm;

x=6时,铝合金表面阳极氧化膜厚度为16 μm;

x=8时,铝合金表面阳极氧化膜厚度为8 μm。

2)除了阳极氧化膜表面裂纹、微孔等缺陷区域外,其余位置的Al、Ni和O元素分布均匀,而裂纹、微孔等缺陷区域主要富集Si元素。

3)对于Al-2Ni-Si铝合金,当x=2时,Al-2Ni-Si铝合金的腐蚀电流密度为5.018 μA·cm-2、腐蚀电位为-0.548 V;

当x=4时,Al-4Ni-Si铝合金的腐蚀电流密度为5.985 μA·cm-2、腐蚀电位为-0.565 V;

当x=6时,Al-6Ni-Si铝合金的腐蚀电流密度为9.815 μA·cm-2、腐蚀电位为-0.568 V;

当x=8时,Al-8Ni-Si铝合金的腐蚀电流密度为13.381 μA·cm-2、腐蚀电位为-0.579 V。

4)对于Al-xNi-2Si铝合金阳极氧化膜,当x=2时,Al-2Ni-Si铝合金阳极氧化膜的腐蚀电流密度为0.270 6 μA·cm-2、腐蚀 电位为-0.554 V;

当x=4时,Al-4Ni-Si铝合金阳极氧化膜的腐蚀电流密度为0.559 2 μA·cm-2、腐蚀 电位为-0.586 V;

当x=6时,Al-6Ni-Si铝合金阳极氧化膜的腐蚀电流密度为0.796 5 μA·cm-2、腐蚀 电位为-0.667 V;

当x=8时,Al-8Ni-Si铝合金阳极氧化膜的腐蚀电流密度为4.333 2 μA·cm-2、腐蚀电位为-0.630 V。