Cr14Mo4V高温轴承开裂分析及热处理改良

来源:优秀文章 发布时间:2023-03-01 点击:

供稿|杨成鑫

内容 导 读

窑车车轮装配的轴承材质为Cr14Mo4V模具钢,是一种含钼的高速钢,也是一种应用广泛的高温轴承钢,除具一般轴承的特性外,还具有较高的高温尺寸稳定性、高温硬度、高温接触疲劳性能[1],可长期在315 °C及以下的温度使用。德化某陶瓷烧制工厂,其素烧窑炉在烧制时,传送陶瓷制品的窑车车轮上的轴承经常在工作一段时间(约半年)后,外圈发生开裂,轴承因此发生卡死现象,不利于陶瓷坯体的输送,从而延长生产周期、降低生产效率,严重时还会影响陶瓷坯体的烧制质量。本篇通过大量实验数据分析,发现轴承外圈的冶金质量并没有问题,引起开裂是由于抗热疲劳性能不足造成的。通过改进热处理工艺,提高其抗热疲劳性能,可以避免过早开裂,从而保证窑车轴承长期稳定使用。

中国瓷都德化以烧制白瓷闻名世界,其白瓷烧制温度高达1300 °C,具有白度好、光泽度高、热稳定性强、机械强度大、耐温、耐压、耐磨、耐腐蚀、釉色纯净温润、致密度高、透光度好等理化特色,要获得如此高性能的白瓷,需要严格把控各个烧制流程。某工厂在烧制时,出现窑车轴承外圈断裂现象,为避免此类现象发生,对开裂轴承进行研究分析并制定一套有效的热处理工艺,以保证轴承的正常使用。

Cr14Mo4V模具钢化学成分如表1。

表1 Cr14Mo4V高温轴承钢的化学成分(质量分数) %

外观分析

如图1,从截取的外圈裂纹形貌可以看出:裂纹要么贯穿整个外圈(图1中位置1),要么由外表面向内延伸(图1中位置3和4),或在临近外表面的地方向内外延伸(图1中位置2)。由于裂纹是在窑炉中加热时发生开裂,且窑车出炉后对轴承进行清理时并无发现结焦积碳现象(即高温润滑油符合使用要求),也未发生明显的变形,由此可以判断这种断裂属于疲劳断裂,而造成断裂的主因要么是材质不合格,导致抵抗能力不足引起,要么是材质合格,但所受应力过大引起。这需要做进一步分析。

图1 外圈裂纹形貌

化学成分分析

在3个轴承外圈靠近缺口的部位分别取样,并放在直读光谱仪上进行化学成分分析,结果如表2。

由表2和表1数据进行比对可知,3个位置的化学成分均在规定范围内,所以基本可排除材质不合格导致轴承外圈开裂的可能。

表2 轴承外圈靠近裂纹部位化学成分检验结果(质量分数) %

材质合格,轴承外圈开裂是所受应力过大引起,这分3种情况:一种是轴承热处理工艺不达标造成轴承外圈疲劳强度不足而开裂;

一种是轴承热处理工艺达标,但载重超过疲劳强度而引起开裂;

最后一种,窑车通过电动牵引进入素烧窑炉中(炉温690~1020 °C)烧烤4 h[2],这种长时间的加热,窑车车轮和轴承会受到热辐射以及热传导,轴承温度升高,即使作为高温轴承的Cr4Mo4V钢,如果温度升高至300~500 °C,其冲击韧性和弯曲强度都会逐渐降低[3],而这将会造成抗热疲劳性能下降,在温度升高的情况下外圈发生热膨胀使其配合变松,更容易发生疲劳断裂。这里的热疲劳是指金属零件在高温下工作时,其环境温度并不恒定,甚至有时是急剧反复变化的,由此造成的膨胀和收缩若受到约束时,在零件内部就会产生热应力(又称温差应力),温度反复变化,热应力也随着反复变化,从而使材料受到疲劳损伤的现象。以下逐一分析。

硬度分析

材料局部抵抗硬物压入其表面的能力称为硬度。随机选取3个已经形成裂纹的轴承外圈进行HRC洛氏硬度检测,每个试样选择靠近裂纹位置测量3个部位,结果见表3。

由表3的检验结果分析可知,轴承外圈的硬度达标即热处理硬度达标,除了硬度之外的其他力学性能是否达到要求,需分析金相。

表3 轴承外圈热处理后的硬度及标准,HRC

金相分析

通过显微镜看到的金属材料内部结构即为金相。从图2可以看出,轴承外圈经过热处理后的组织晶粒度大致为7~8级,属于细晶粒,显微组织相对来说碳化物较粗,其它回火组织较细,综合来看显微组织良好,加之硬度达标,因此轴承外圈的热处理工艺是达标的。

图2 轴承外圈淬火回火后的组织(500倍)

残余应力分析

工件在制造过程中,受到来自各种工艺等因素的作用与影响,当这些因素消失之后,若构件所受到的上述作用与影响不能随之完全消失,仍有部分作用与影响残留在构件内,则这种残留的作用与影响称为残余应力,亦称内应力。随机选取开裂的轴承外圈安置在应力分析仪上,对临近裂纹区域和其它正常区域进行残余应力检测,临近裂纹区和正常区的残余应力分别为1014和598 MPa,则轴承外圈在垂直于外表面的方向上存在明显的载荷偏载现象,在测算窑车并无过载的情况下,可以进一步判断轴承外圈断裂主要是在进入窑炉加热之后,其抗热疲劳性能降低造成的。另外,由于轴承内圈、滚珠及外圈内表面受滚珠的滚压,其疲劳性能比较好,不容易开裂;

而靠近外圈外表面固定后没有滚压强化,疲劳性能较差,较容易开裂,这也解释了轴承外圈裂纹为何由外表面开始扩展。为此提出几种改良方案。

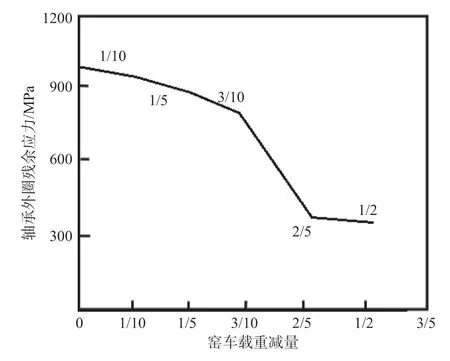

窑车减重

在其它条件没有变化的情况下,对放置在窑车上的陶瓷坯体数量进行减量,按照1/10依次减量来逐一查验轴承外圈的残余应力(图3),随着窑车载重的下降,窑车轴承外圈的残余应力有所下降,当窑车载重减少2/5后,轴承外圈的残余应力基本不变。因此,为使轴承使用寿命最大化至少要减重2/5,但却降低生产效率,延长生产周期,所以此方案不经济,只做参考。

图3 窑车载重减量与轴承外圈残余应力的关系

热处理工艺改良

上文分析轴承外圈开裂最大的可能是在窑炉内受热之后导致抗热疲劳性能下降引起的,在保证其他力学性能符合要求的情况下,通过改变热处理工艺达到提高抗热疲劳性能,具体改良方案如下。

等温球化退火

采用等温球化退火(图4)可以促进钢中的碳化物颗粒化,使得组织更均匀。另外,890±5 °C的加热温度更有利于形成更细的碳化物,提高轴承的力学性能,为后续热处理做好组织准备。

图4 Cr14Mo4V轴承等温球化退火工艺曲线

淬火

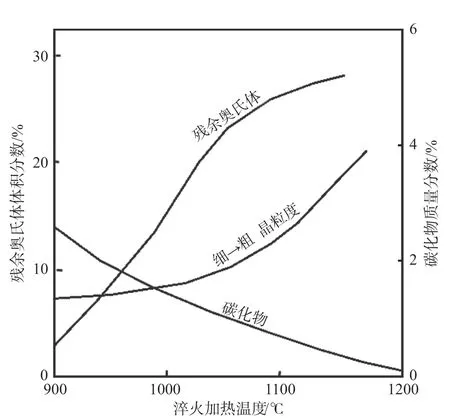

对于Cr质量分数高于5%的铬钢,在保证足够强度的前提下,指定热处理工艺时应充分考虑其塑韧性,以获得较高的抗热疲劳性能[4]。为了让Cr14Mo4V轴承获得较好的塑韧性,首先要让碳化物在淬火时尽可能地融入奥氏体中,这样最后形成的碳化物量较少、颗粒较细,有助于提高轴承的韧性,要达到这一步就要升高Cr14Mo4V轴承的淬火加热温度,但由图5可知淬火加热温度提高也会造成残余奥氏体量的增加和组织晶粒变粗,综合考虑到残余奥氏体可由后期的回火进行消除,还有组织晶粒在1100 °C之后呈现较快的长大趋势,淬火加热温度应选择在1100~1150 °C之间。

图5 淬火加热温度与残余奥氏体量、碳化物含量及晶粒度的关系

此外,经过多次实验证明:淬火加热温度为1120 °C时出现硬度峰值,且获得组织为细针状马氏体,所以选择1120 °C作为淬火加热温度。

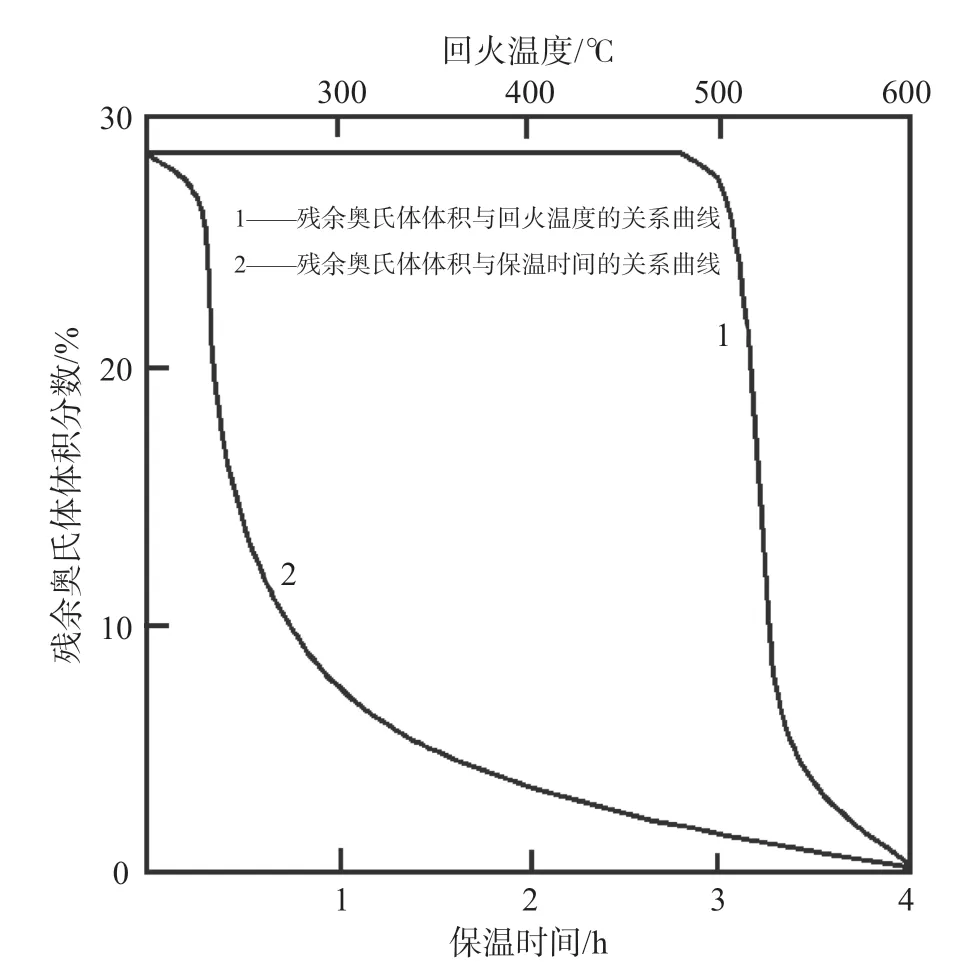

回火

回火作为轴承热处理的最后一道热处理工艺,具有很重要的意义。首先,在满足获得高强度的前提下降低轴承的残余应力;

其次,为了提高轴承的抗热疲劳性能,最后形成的组织应该含有体积分数接近15%的残余奥氏体,因此需要控制好回火温度和保温时间,它们的关系如图6。

从图6分析可知,想要让残余奥氏体体积分数降至15%左右,轴承回火温度必须先加热至520 °C左右保温大致0.5 h再出炉空冷。另外,为了更彻底地消除淬火应力,可在520 °C回火后进行一次较低温度的回火,回火温度可设定为450 °C保温1 h。

图6 残余奥氏体体积分数与回火温度及保温时间的关系

综上所述,Cr14Mo4V轴承淬火和回火工艺操作如图7所示,最后获得的残余奥氏体体积分数大致13%~17%,符合轴承的要求。

图7 Cr14Mo4V轴承淬火和回火工艺曲线

(1)金属零件在高温条件下工作时,其环境温度并不恒定,甚至有时是急剧反复变化的,由此造成的膨胀和收缩若受到约束时,在零件内部就会产生热应力(又称温差应力),温度反复变化,热应力也随着反复变化,从而使材料受到疲劳损伤,即所谓热疲劳。

(2)造成Cr14Mo4V轴承外圈断裂的主因是窑车进入窑炉加热时抗热疲劳性能变差所致,这主要是由于环境温度梯度及变化频率变大,且轴承本身塑性较差造成的。

(3)通过降低窑车载重来保证轴承不发生开裂的方法不经济。

(4)改良后的热处理方案可以提高轴承的残余奥氏体体积分数至15%左右,提高其塑韧性以提高抗热疲劳性能,残余奥氏体形成的残余压应力有助于延长疲劳寿命[5];

(5)热处理改良后的Cr14Mo4V轴承使用寿命都达1 a以上,暂未发现开裂情况,改良方案得到厂方认可。

猜你喜欢 抗热外圈淬火 全陶瓷轴承外圈裂纹位置识别方法航空学报(2022年8期)2022-09-07深沟球轴承外圈表面凹坑缺陷分析哈尔滨轴承(2022年1期)2022-05-23实战“淬火”政工学刊(2021年12期)2021-12-22SiCf/SiC复合材料涡轮导向叶片的抗热冲击性能研究陶瓷学报(2021年2期)2021-07-21Al2O3抗热震陶瓷的研究进展*沈阳工业大学学报(2020年6期)2020-12-29角接触球轴承外圈锁口高度自动检测规改进哈尔滨轴承(2020年2期)2020-11-06铝合金阳极氧化膜抗热裂性研究有色金属加工(2020年5期)2020-10-233MZ1420A外圈沟磨床砂轮修整机构的改进设计制造技术与机床(2017年11期)2017-12-18淬火的目的制造技术与机床(2017年3期)2017-06-23淬火制造技术与机床(2017年3期)2017-06-23推荐访问:热处理 改良 轴承