380CL钢轮辋表面翘皮缺陷分析

来源:优秀文章 发布时间:2023-01-20 点击:

王延苹,徐 剑,徐正彪,赵 文

(日照钢铁控股集团有限公司,山东 日照 276800)

380CL钢因其良好的综合力学性能,被广泛用于制造商用车车轮轮辐、轮辋等。某车轮厂在使用某批次厚度为6.8 mm的380CL钢制作φ22.5 mm×8.25 mm和φ17.5 mm×6.00 mm等型号车轮轮辋时,发现在轮辋外轮廓槽底圆角位置出现翘皮缺陷,导致轮辋表面无法进行修复,报废比例达5.1%,严重影响了轮辋的成材率和加工效率。本文采用化学成分分析、金相组织观察和能谱检测等手段对380CL钢轮辋表面翘皮的产生原因进行分析,并进行工艺优化,进而提高了轮辋合格率。

1.1 缺陷形貌

某车轮厂制造轮辋工艺流程为:钢卷→开平→分条→酸洗→卷圆→压平→闪光对焊→去焊渣→扩口→辊形→扩涨→冲孔、组装焊接→电泳→成品。在辊形工序,发现轮辋存在翘皮缺陷。翘皮主要位于轮辋槽底圆角位置,长度不一,见图1(a);

缺陷处可见明显裂纹,由于裂纹深度较深,轮辋无法打磨修复合格。根据翘皮缺陷在轮辋宽度方向上的位置,对缺陷钢卷制造轮辋过程进行全流程工艺还原,确认缺陷位于卷板传动侧下表面边部约120 mm处。同批次钢卷在开平过程中,肉眼检查翘皮对应位置钢卷,表面无裂纹存在。

(a)翘皮形貌;

(b)取样位置

1.2 化学成分检测

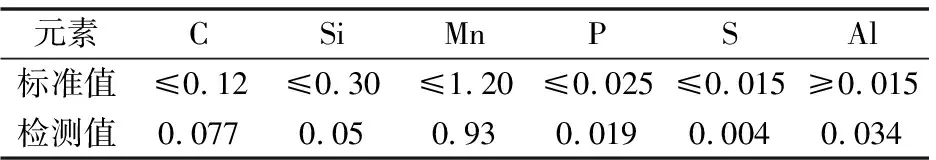

依据标准GB/T 4336—2016,采用SMS2000直读光谱分析仪,对380CL钢轮辋表面翘皮附近的基体进行化学成分检测,如表1所示。其化学成分符合标准要求。

表1 380CL钢化学成分(质量分数,%)

1.3 断口形貌分析

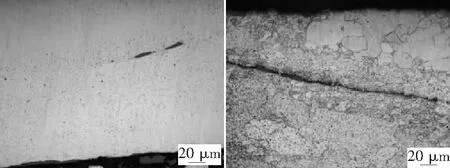

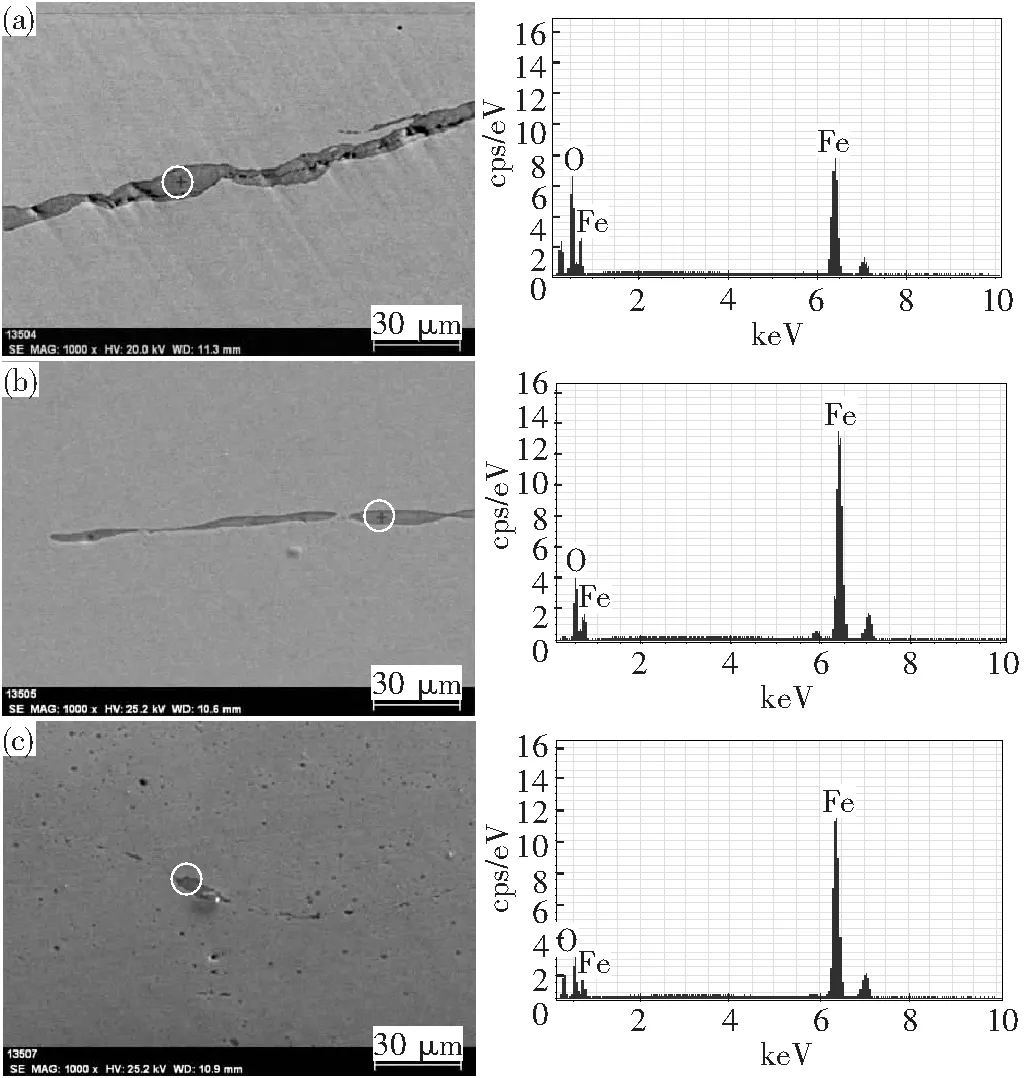

在翘皮缺陷处取样制成金相试样,取样位置如图1(b)所示,采用光学显微镜进行金相组织观察。试样截面可见大量裂纹,裂纹尾部平行于表面延伸,最深约500 μm,如图2所示。裂纹内及裂纹尾部的延长线上有氧化铁分布,裂纹周围局部存在氧化铁和氧化圆点,腐蚀后可见裂纹周围局部组织存在明显的晶粒粗大和脱碳现象,如图3所示。试样的基体组织为F+P+Fe3C,表层铁素体为等轴F+少量多边形F,晶粒度为10.5级,如图4(a)所示;

心部铁素体为多边形F+少量等轴F,晶粒度为9.0级,珠光体含量表层略大于心部,如图4(b)所示。

图2 翘皮缺陷形貌

图3 裂纹周围的金相组织

(a)表层组织;

(b)心部组织

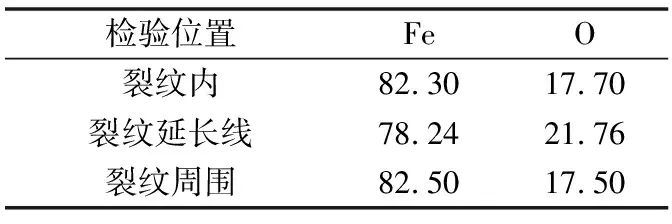

采用EVOMA10型扫描电子显微镜,对试样裂纹内、裂纹延长线及裂纹周围进行能谱分析,结果如图5和表2所示。结果表明,各位置只含Fe、O元素,无其他杂质元素。

表2 不同位置的能谱检验结果(质量分数,%)

(a)裂纹内;

(b)裂纹延长线;

(c)裂纹周围

以上检测结果表明:翘皮缺陷试样截面可见大量裂纹,裂纹较深且周围存在氧化圆点,翘皮缺陷组织存在脱碳及晶粒粗大现象。

钢的脱碳组织形成原因较为复杂,一般需具备800 ℃以上温度、氧化时间充分等条件[1-2]。铸坯在加热炉中的高温条件下,碳原子向外扩散与加热炉中的氧结合,生成CO或CO2气体逸出,使表层碳含量降低,从而表现为脱碳现象。出现晶粒粗大的原因主要是铸坯裂纹内部随着温度的升高,原子(特别是晶界原子)的移动、扩散能力不断增强,晶粒之间并吞速度加剧,从而形成粗大的奥氏体[3-6]。

相关研究表明,氧化圆点可能在连铸、加热、轧制等阶段形成,一般认为铸坯在高温下氧元素通过缺陷扩散氧化,从而形成氧化圆点[7-8]。由于缺陷处微观组织出现脱碳及晶粒粗大现象,分析认为钢坯在加热炉中较长时间处于高温状态,氧原子沿着脱碳层向基体内部进行扩散,裂纹附近基体中的Si、Fe等易氧化元素与O结合,在钢基体偏聚而形成球状氧化圆点[7-8]。

根据氧化圆点、脱碳和晶粒粗大等局部组织的异常情况,确定缺陷产生原因为铸坯表面存在裂纹,在加热炉高温条件下,氧原子深入裂纹内部,在裂纹内部或附近产生氧化圆点。由于裂纹处的受热面积增大而局部温度升高,裂纹处出现脱碳和晶粒粗大现象。随着钢板扩口、辊形、扩涨等工序的变形,缺陷部位裂纹扩展,轮辋表现为表面翘皮。

1)380CL钢轮辋表面翘皮产生原因为原料钢板氧化铁皮下存在微裂纹缺陷,在轮辋辊形等加工工序,皮下裂纹扩展,进而表面出现翘皮缺陷。

2)由于裂纹中存在氧化铁、裂纹附近存在氧化圆点以及裂纹周围组织局部存在明显的晶粒粗大和脱碳现象,确定原材料缺陷产生于铸坯进入加热炉之前,即铸坯表面存在裂纹。

猜你喜欢 铸坯轮辋脱碳 合金元素对钢脱碳过程的影响金属热处理(2022年5期)2022-11-17钢铁加热时的脱碳金属热处理(2022年5期)2022-11-17连杆脱碳原因分析及预防锻造与冲压(2021年21期)2021-11-125种沸石分子筛的吸附脱碳对比实验煤气与热力(2021年9期)2021-11-06Q335B板坯外弧角裂纹成因研究及控制天津冶金(2021年4期)2021-08-18基于仿真分析的铝合金车轮轮辋抗冲击性能优化设计北京汽车(2020年5期)2020-11-05以点破面解难题数学大王·中高年级(2020年9期)2020-09-21低碳铝镇静钢铸坯长度方向上T.O和夹杂物的分布规律研究安徽冶金科技职业学院学报(2020年2期)2020-08-04某特种车辆轮辋螺栓断裂原因分析汽车零部件(2019年7期)2019-08-14汽车轮辋设计空气动力学分析汽车工程学报(2019年6期)2019-04-07推荐访问:缺陷 表面 分析