超声振动作用下矿石破碎后颗粒分形特征

来源:优秀文章 发布时间:2023-04-07 点击:

余 成, 蔡改贫,b, 郝书灏, 赵 鑫, 罗小燕,b

(江西理工大学 a. 机电工程学院;

b. 江西省矿冶机电工程技术研究中心, 江西 赣州 341000)

传统矿石粉碎工艺中包含多级破碎和球磨工序,破碎机通过机械振动使得矿石产生累积损伤,最终形成对矿石的宏观破坏[1-2],生产成本高,工业噪声大。目前,利用超声波振动破碎矿石已经成为一种新兴的碎岩技术。尹崧宇等[3]采用单轴动、 静组合的加载模式,研究超声波振动碎岩的最佳预压力,发现缩小振动频率与岩石固有频率的差值有利于提高碎岩效率;

刘莉莎等[4]采用宏观与细观结合的方式,探究在不同频率的超声波振动作用下的岩石破碎规律;

肖晓春等[5]对煤岩的超声激励破碎机制进行探讨, 发现围压对煤岩破裂具有抑制作用;

韩君鹏等[6]采用颗粒流体离散元软件对超声波振动辅助滚刀碎岩的过程进行模拟研究,发现超声波振动能够产生周期性应力波并向岩石内部传播,且在岩石的近表面区域出现较强的拉应力,有助于浅层岩石的张拉破坏。

矿石破碎过程是一种自相似行为,矿石碎后颗粒的粒度分布也满足自相似性,可用分形维数进行描述[7-8]。20世纪80年代,法国数学家Mandelbrot提出了分形理论[9]。Ning等[10]通过一系列实验研究低频循环载荷作用下煤样疲劳破坏的分形特征,得到分形维数与碎块的尺寸、 质量和数量之间的关系;

江宁等[11]运用自主研制的大尺寸破碎岩石变形渗流试验系统,分析了矸石岩性、 轴向应力及粒径级配对破碎矸石干、 湿循环长期承载下的变形特性及分形特征的影响;

纪杰杰等[12]利用霍普金森杆试验研究花岗岩和砂岩在冲击载荷下的破碎分形特征,并利用分形维数实现对岩石在冲击荷载作用下的破碎特性、 力学特性和破碎耗能特性的定量研究;

杨阳等[13]通过霍普金森压杆动态冲击试验研究负温状态下红砂岩的动态力学性能,并分析负温对岩石强度、 分形维数及耗散能的影响;

蔡改贫等[14]利用分形理论建立矿石低频振动时挤压破碎能耗的预测模型;

刘石等[15]、 许金余等[16]研究冲击载荷作用下加载速率对岩石破碎分形特征的影响;

Gao等[17]采用盒分形维数定量描述煤样裂隙,得到不同加载率冲击载荷下煤样动态裂隙的分形维数变化特性。

综上,大部分有关岩石破碎方面的研究成果集中于对低频振动下破碎过程的研究,结合超声波振动对矿石颗粒破碎过程的研究较少,而超声波振动具有能量集中、方向性好及穿透力强等优点,在矿物破碎方面的应用具有一定的优势。

基于筛分统计方法及分形理论,本文中选取赣南黑钨矿石为研究对象,进行超声波振动加载试验,通过筛分实验得到矿石破碎后颗粒(简称颗粒)的粒度分布曲线,计算颗粒的质量-频率分布的分形维数,分析颗粒的分形维数与静载荷、超声波输出功率之间的关系,利用分形维数定量描述矿石的破碎过程,为超声波振动在矿石粉碎过程中的应用提供理论依据。

1.1 设备

汇专UW20-1A-CFN-167915型超声波加载试验现场及工作原理示意图如图1所示。由图1(a)可见,红色虚线框内为超声波加载试验平台,与超声波发生器共同组成了超声波加载装置;

超声波发生器的声波发生频率为20 kHz,功率为0~2.6 kW,额定电压为220 V,工作电流小于2 A;

超声波加载试验平台主要由荷载重物、 超声波换能器、 支架、 导向轴承、 导杆、 变幅杆和矿石试样组成。由图1(b)可知,荷载重物可施加静荷载, 超声波发生器和换能器触发产生动载荷,静载荷与动载荷共同作用在矿石试样上,使得矿石试样表面不断产生疲劳累积并进一步破碎,再通过筛分实验可得到矿石破碎后颗粒。

1.2 试样

通过标准筛对赣南黑钨矿碎石进行筛选,选取质地均匀且粒度为30~40 mm的碎石为试样,试样的普氏硬度为15~18[18]。碎石试样如图2所示。

图2 碎石试样Fig.2 Crushed stone sample

1.3 静载荷对颗粒形态的影响

当超声波为最大输出功率2.60 kW时, 静载荷设置9种工况, 分别为100、 150、 200、 250、 300、 350、 400、 450、 500 N。

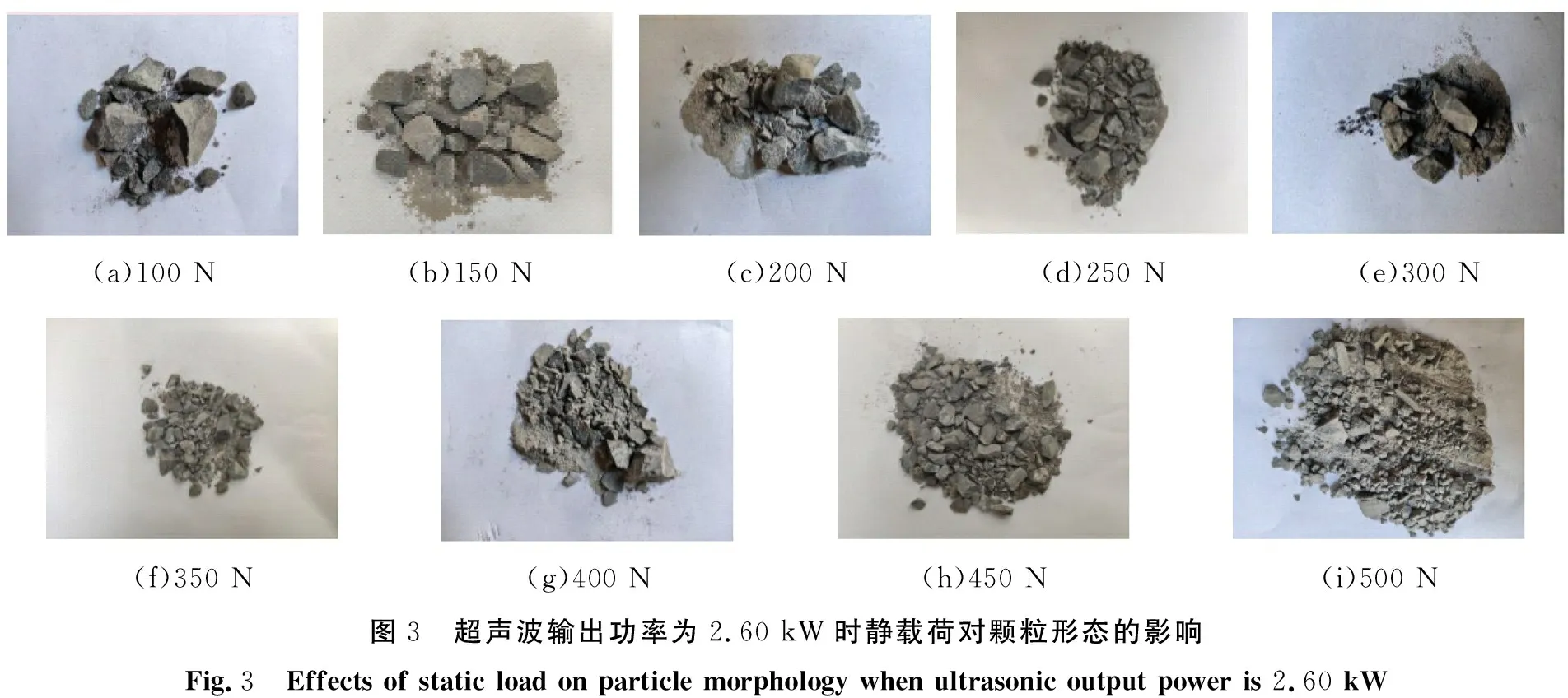

超声波为最大输出功率时, 静载荷对颗粒形态的影响如图3所示。

由图可见, 随着静载荷的增大, 矿石破碎程度逐渐加剧, 小颗粒逐渐增多;

当静载荷达到最大时, 颗粒粒度均匀而细小。

(a)100 N(b)150 N(c)200 N(d)250 N(e)300 N(f)350 N(g)400 N(h)450 N(i)500 N图3 超声波输出功率为2.60 kW时静载荷对颗粒形态的影响Fig.3 Effects of static load on particle morphology when ultrasonic output power is 2.60 kW

1.4 超声波输出功率对颗粒形态的影响

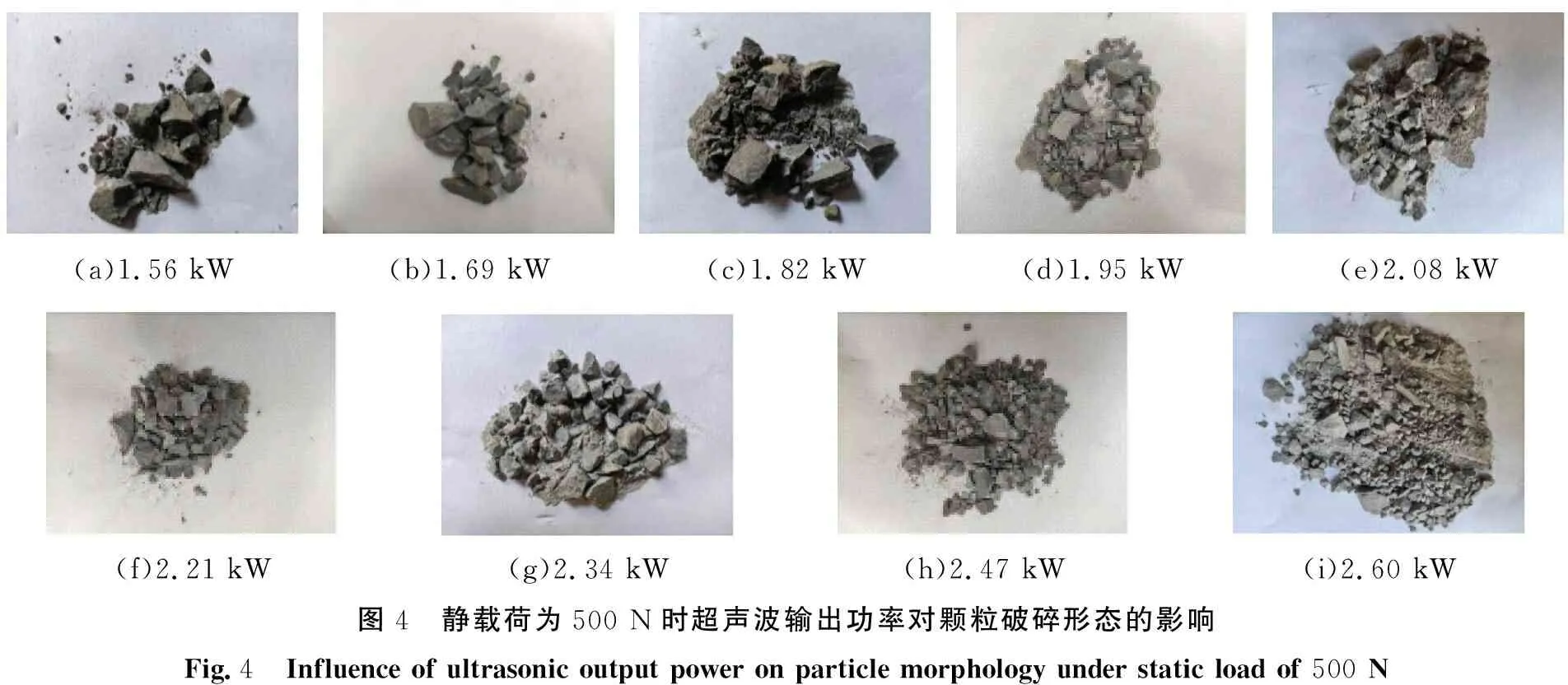

当静载荷为最大值500 N时,设置9种超声波输出功率,分别为超声波最大输出功率的60%、 65%、 70%、 75%、 80%、 85%、 90%、 95%、 100%,也就是超声波实际输出功率分别为1.56、 1.69、 1.82、 1.95、 2.08、 2.21、 2.34、 2.47、 2.60 kW。静载荷为最大值500 N时,超声波输出功率对颗粒形态的影响如图4所示。由图可见,随着超声波输出功率的增大,矿石破碎后的小颗粒逐渐增多;

当超声波输出功率达到最大时,颗粒均匀而细小。

(a)1.56 kW(b)1.69 kW(c)1.82 kW(d)1.95 kW(e)2.08 kW(f)2.21 kW(g)2.34 kW(h)2.47 kW(i)2.60 kW图4 静载荷为500 N时超声波输出功率对颗粒破碎形态的影响Fig.4 Influence of ultrasonic output power on particle morphology under static load of 500 N

综上,静载荷与超声波输出功率对矿石的破碎效果影响显著,增大静载荷或超声波输出功率,都会使得矿石破碎的程度急剧增大,因此,可通过调节静载荷或超声波输出功率获得更好的破碎效果。

2.1 粒度筛分

将颗粒采用标准筛进行筛分, 筛孔直径分别为2、 4、 6、 8、 10、 12、 14、 16、 18 mm, 将颗粒分为10个等级, 小粒径分别为≤0~2、 ≤2~4、 ≤4~6 mm, 中粒径分别为≤6~8、 ≤8~10、 ≤10~12、 ≤12~14、 ≤14~16 mm, 大粒径分别为≤16~18、 ≤18~30 mm,利用高灵敏度电子秤称取不同等级颗粒的质量,记录、统计并计算不同等级颗粒的累计质量分数,得到颗粒的粒度分布曲线。

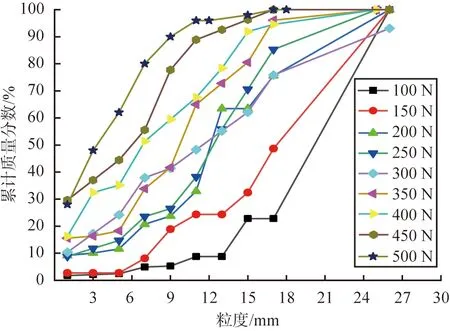

当超声波为最大输出功率2.60 kW时,不同静载荷条件下颗粒的粒度分布曲线如图5所示。由图可知,粒度分布曲线的倾斜程度随着静载荷的增大而增大,表明静载荷越大,细小颗粒的数量就越多;

当静载荷为100 N时,以粒径≥5 mm的颗粒为主;

当静载荷达到最大值500 N时,中、 小粒径颗粒的累计质量分数达到80%以上。

图5 超声波输出功率为2.60 kW时不同静载荷条件下颗粒的粒度分布曲线Fig.5 Particle size distribution curves under different static load conditions when ultrasonic output power is 2.60 kW

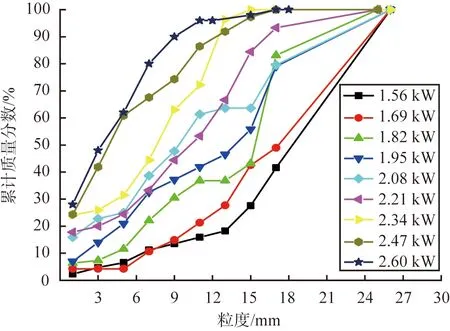

静载荷最大值为500 N时,不同超声波输出功率条件下颗粒的粒度分布曲线如图6所示。由图可知,在不同超声波输出功率作用下,颗粒粒度分布曲线的倾斜程度随着输出功率的增大而增大,当超声波输出功率为1.56 kW时,以粒径≥5 mm的颗粒为主;

当功率达到最大值2.60 kW时,中、 小粒径颗粒累计质量分数也达到80%以上。

图6 当静载荷为500 N时不同超声波输出功率条件下颗粒的粒度分布曲线Fig.6 Particle size distribution curves under different ultrasonic output power conditions when static load is 500 N

为更加直观地定量描述超声振动下颗粒粒度分布特征,通过计算颗粒平均粒度dm来定量描述不同因素对颗粒粒度的影响,其计算公式为

dm=∑liri/∑ri,

(1)

式中:li为各标准筛中破碎颗粒的平均粒度(i=1,2,…,10), mm;

ri为对应于li的颗粒质量分数,%。

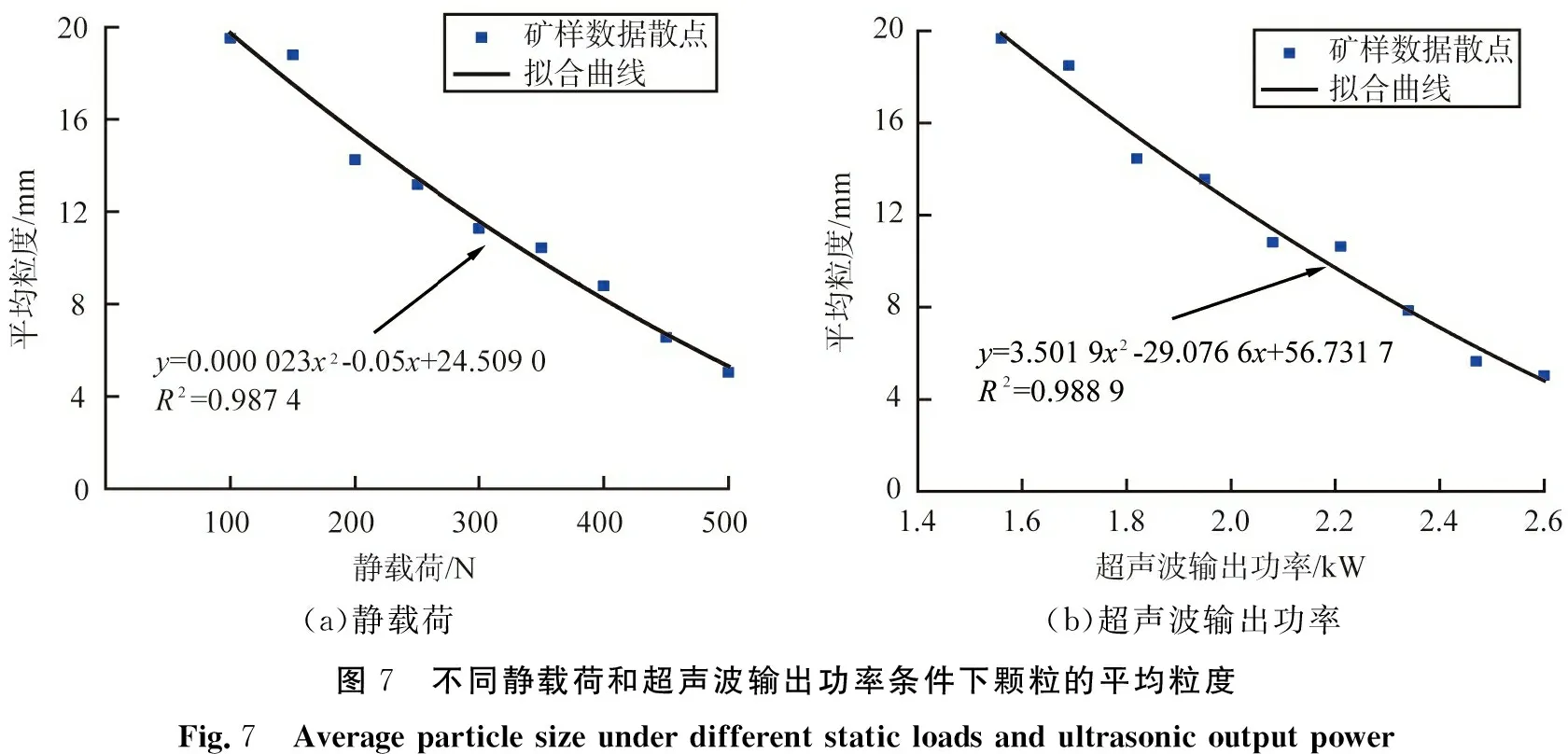

不同静载荷和超声波输出功率条件下颗粒的平均粒度如图7所示。

由图可见, 在超声波输出功率为最大值2.60 kW时, 颗粒的平均破碎粒度随静载荷的增大而减小, 当静载荷为100 N时, 颗粒的平均粒度为19.512 3 mm;

当静载荷达到最大值500 N时, 颗粒的平均粒度为5.04 mm, 平均粒度减小了74.2%;

颗粒的平均粒度也随着超声波输出功率的增大而减小,当超声波输出功率为1.56 kW时,颗粒的平均粒度为19.672 9 mm;

当超声波输出功率为2.60 kW时,颗粒的平均粒度为5.04 mm,平均破碎粒度减小了74.4%。采用二次拟合函数对静载荷和超声波输出功率2种因素下的平均粒度数据进行拟合,得到其拟合相关系数R2均高于0.9,拟合精度高,因此通过平均粒度信息能够更加直观地描述矿石破碎状况。

(a)静载荷(b)超声波输出功率图7 不同静载荷和超声波输出功率条件下颗粒的平均粒度Fig.7 Average particle size under different static loads and ultrasonic output power

2.2 分形维数的计算

粒度分形维数的计算方法主要有按照尺寸-频率或质量-频率关系2种[19]。基于所统计记录的实验数据,本文中选择质量-频率关系法计算颗粒的分形维数,粒度分布方程为

M(x)/MT=(x/xmax)3-Df,

(2)

式中:x表示颗粒粒径, mm;

xmax表示颗粒最大粒径, mm;

M(x)表示粒径小于x的颗粒累计质量, g;

MT表示颗粒总质量, g;

Df表示分形维数,无量纲。对式(2)等号两边同时取对数,可得

lg[M(x)/MT]=(3-Df)·lg(x/xm),

(3)

由式(3)可知,在以lg[M(x)/MT]为因变量、 以lg(x)为自变量的双对数坐标系中,利用最小二乘法对离散数据进行拟合得到的曲线的斜率即为3-Df,从而可得出颗粒分布的分形维数Df。

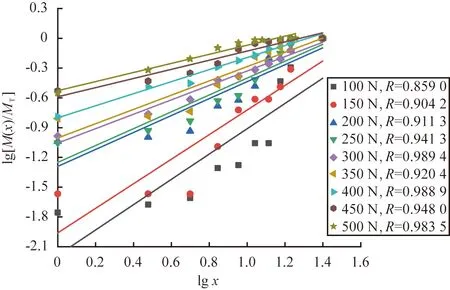

利用数据处理软件进行计算,不同静载荷和超声波输出功率条件下颗粒粒度分布的lg[M(x)/MT]-lg(x)曲线如图8、 9所示。由图8、 9可知,在静载荷和超声波输出功率2种不同影响因素下,颗粒累计质量分数与颗粒粒径在双对数坐标系中均呈现良好的线性相关关系。

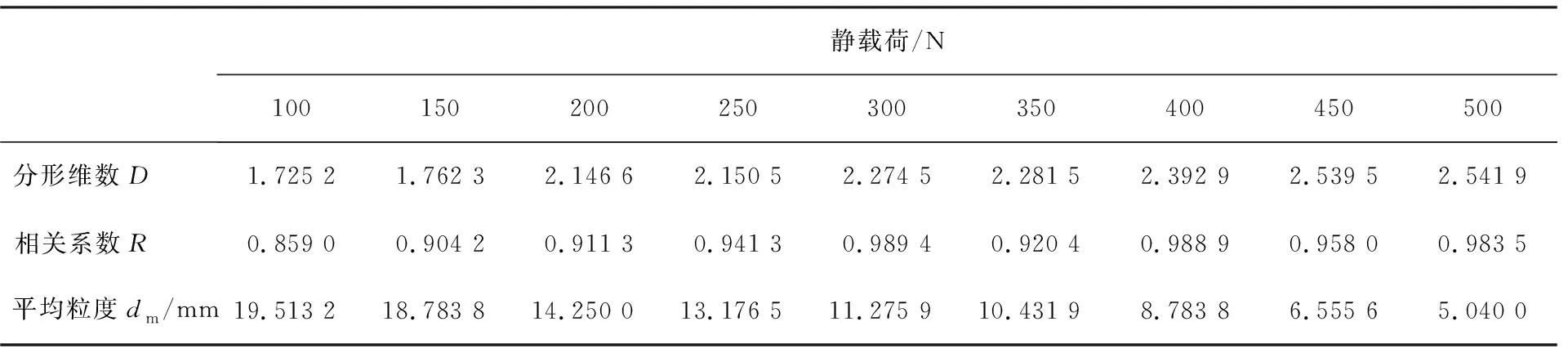

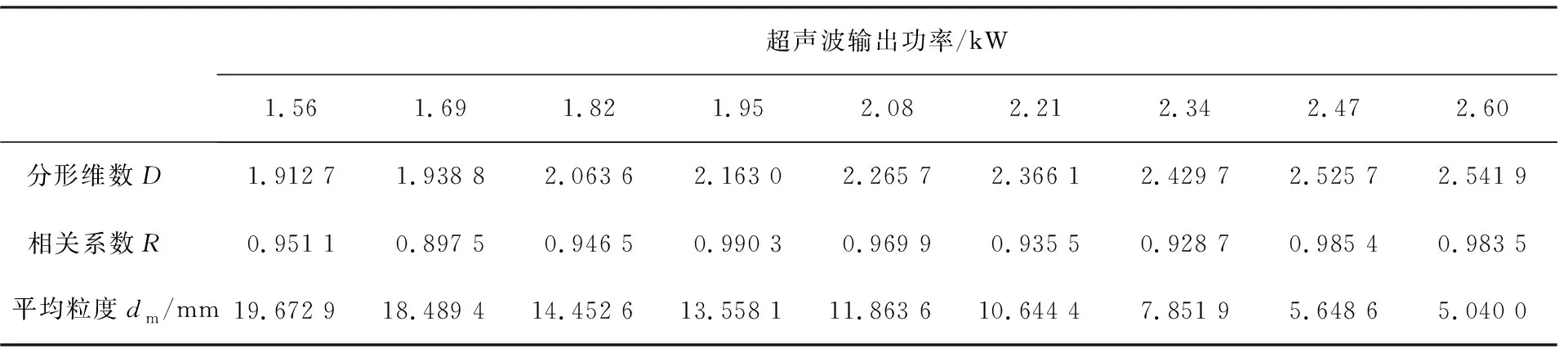

根据图8、 9计算得到不同静载荷和超声波输出功率条件下颗粒的分形维数、 相关系数和平均粒度, 静载荷和超声波输出功率对颗粒粒度参数的影响如表1、 2所示。

由表可以看出, 在静载荷和超声波输出功率2种不同影响因素下, 计算颗粒分形维数的双对数关系曲线的拟合相关系数R均大于0.9, 说明矿石在超声破碎过程中符合分形规律, 在不同静载荷作用下颗粒粒度分形维数为1.725 2~2.541 9, 在不同超声波输出功率下颗粒粒度分形维数为1.912 7~2.541 9。

图8 不同静载荷条件下颗粒的粒度分布的lg[M(x)/MT]-lg(x)曲线Fig.8 lg[M(x)/MT]-lg(x) curves of particle size distribution under different static loads

图9 不同超声波输出功率条件下颗粒的粒度分布的lg[M(x)/MT]-lg(x)曲线Fig.9 lg[M(x)/MT]-lg(x) curves of particle size distribution under different ultrasonic output power

表1 静载荷对颗粒粒度参数的影响

表2 超声波输出功率对颗粒粒度参数的影响

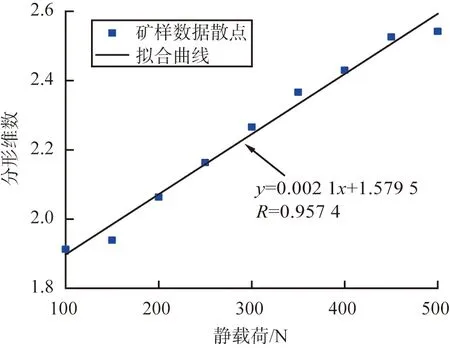

3.1 分形维数与静载荷的关系

颗粒分形维数与静载荷的关系曲线如图10所示。从图中可以看出,在超声振动破碎过程中,颗粒的分形维数随静载荷的增大而增大,拟合相关系数R为0.957 4,线性相关性较高;

当静载荷为100 N时,分形维数为1.725 2;

当静载荷达到500 N,分形维数增大到2.541 9;

随着分形维数的增大,矿石破碎的程度也越大,小颗粒数量逐渐增多,破碎粒度较为均匀。

图10 颗粒分形维数与静载荷的关系曲线Fig.10 Relation curve between particle fractal dimension and static loads

3.2 分形维数与超声波输出功率的关系

分形维数与超声波输出功率变化的关系曲线如图11所示。

由图可以看出, 矿石在超声破碎过程中, 分形维数随着超声波输出载功率的增大而增大, 呈现较好的线性相关关系;

当超声波输出功率由1.56 kW增大至2.60 kW时,分形维数也由1.912 7增大至2.541 9,矿石破碎程度也相应增大。当超声输出的功率增大时,在矿石内部节理、初始缺陷处聚集的能量逐渐增多,从而使得矿石微观裂纹急剧生长发育形成宏观碎裂,进而产生更多细小颗粒,因此,其分形维值也相应增大。

图11 超声波输出功率对分形维数的影响Fig.11 Influence of ultrasonic loading power on fractal dimension

3.3 分形维数与平均粒度的关系

为能够更加直观地描述矿石超声破碎后的颗粒分布特征,采用平均粒度计算方法,定量评估颗粒平均分布信息,将平均粒度与相应的分形维数进行数据拟合,分别在最大静载荷与最大超声波输出功率条件下,获得颗粒的平均粒度与分形维数关系曲线,如图12所示。由图可以看出,颗粒的分形维数均随平均粒度的增大而减小,具有良好的线性相关性;

在静载荷为最大值时,曲线斜率为-0.045 5,当颗粒平均粒度由19.67 mm减小到5.04 mm时,对应的分形维数则由1.91增大至2.54;

在超声波输出功率为最大值时,曲线斜率为-0.058 6,当颗粒的平均粒度由19.51 mm减小至5.04 mm时,对应的分形维数由1.73增大至2.54;

分形维数越大时,颗粒平均粒度越小,粒度分布也越均匀,因此,分形维数能够很好地反映矿石在超声振动下的破碎过程。

(a)最大静载荷条件下(b)最大输出功率条件下图12 分形维数与平均粒度的关系曲线Fig.12 Relation curves between fractal dimension and average particle size

1)矿石在超声破碎过程中,在超声波输出功率为最大值的条件下,当静载荷由100 N增大至500 N时,颗粒的平均粒度为19.513 2~5.040 0 mm,颗粒的分形维数为1.725 2~2.541 9;

在静载荷为最大值的条件下,当超声波输出功率由1.56 kW增大至2.60 kW时,颗粒的平均粒度为19.672 9~5.040 0 mm,分形维数为1.912 7~2.541 9, 因此,颗粒的平均粒度和分形维数能够直观地描述矿石破碎过程。

2)在超声振动作用下,颗粒的分形维数分别与静载荷、 超声波输出功率及颗粒平均粒度曲线的拟合相关系数均大于0.95,呈现良好的线性相关性;

分形维数分别随静载荷、超声波输出功率的增大而增大,随平均粒度的减小而增大。