层叠流道中天然高分子挤压流动过程的数值模拟

来源:优秀文章 发布时间:2023-03-23 点击:

王德建,俞鹏飞,丁玉梅,2,杨卫民,2*

(1.北京化工大学机电工程学院,北京 100029;

2.有机无机复合材料国家重点实验室,北京 100029)

食品挤压加工技术是将经过预处理后的物料置于挤压机内,在高温高压的挤压机内部物料从固态逐渐转变为熔融态,并发生一系列的生化反应,通过机器作用使其强制通过一个专门设计的模具,形成具有一定形状的和组织状态的产品的过程,是一门食品高新技术,具有生产效率高、成本低、功能多、能生产多种产品等优点,近年来该技术得到了快速发展[1]。

经典熔体输送理论对塑料挤出成型研究较多,对天然高分子材料(食品、饲料等)挤压理论研究的较少,计算流体力学的发展,为研究挤压技术开辟了新的研究方向,运用计算流体力学软件对食品熔体的流动过程进行数值模拟,可以分析影响食品挤出的因素[2⁃3]。食品挤压过程大多是借鉴塑料挤出成型的理论,但是食品挤压过程比塑料挤出成型更复杂,因为挤压过程不仅涉及物理变化,更涉及化学变化[4⁃6]。目前对食品挤压熔体流动过程的数值模拟多关注于挤压机挤压腔内部,探究食品熔体在螺杆的运动状态下的流动状态,对机头成型段研究比较少,因此探究食品在机头流道中的混合特性和挤出流动规律性有重要意义[7]。

本文运用流动仿真软件Polyflow对食品熔体压力场、剪切速率场、速度场变化趋势进行探究,通过改变入口流量大小探究挤压规律,为天然高分子材料(食品、饲料等)挤压流动问题和加工生产提供理论指导。

1.1 几何模型

图1中是本研究借鉴现有塑料加工机头设计的扭转层叠挤出装置的层叠流道的三维几何模型,每个层叠器分流道数量为4,层叠流道流程长100 mm,层叠流道入口和出口长90 mm、宽15 mm,沿着挤出的方向,天然高分子材料熔体经过分流⁃扭转延伸变薄⁃层叠汇流的过程。如果n层天然食品高分子熔体通过k个层叠器挤出,在出口得到n×4k层材料挤出[8]。

图1 层叠流道的三维几何模型Fig.1 Three⁃dimensional geometric model of laminated runner

1.2 有限元模型

在workbench geometry中建立一个单元流道的几何模型,在workbench mesh中设置入口、出口、壁面,并且进行网格划分。如图2所示,节点数为106 513,单元数为89 208。

图2 有限元网格模型Fig.2 Finite element mesh model

1.3 基本假设

分析的材料选择米粉熔体,由于流动的复杂性,需对流动作出简化和假设,在食品挤出的过程中,借鉴有机高分子材料的简化机理,具体假设为:米粉熔体为广义非牛顿流体、三维等温流动挤出,熔体不可压缩,忽略重力和惯性力[9⁃11]。

1.4 控制方程

在挤出的过程中,物料遵循质量守恒定律,其连续性方程如式(1)所示:

在挤出的过程中,遵循动量守恒定律,其运动方程如式(2)~(4)所示:

式中 V——速度,m /s

P——压力,Pa

τ——剪切应力,N/ m2

1.5 黏度模型

米粉熔体的流动过程可用式(5)幂律方程描述:

式中 η——表观黏度,Pa⋅s

γ——剪切速率,s-1

m——稠度,N⋅sn/m2

n——非牛顿指数

其中,m=5 115、n=0.44、n<0.70时,应设置Picard插值法,增加迭代次数,保证计算收敛,提高计算准确性[12⁃13]。

1.6 边界条件

入口设置inflow,入口处设置为充分发展流,每层流道入口体积流量相同,根据产量,密度为1 050 kg/m3,按密度换算成每层入口的体积流量,分别为1.98×10-5、1.32×10-5、6.6×10-6、3.3×10-6m3/s;

壁面设置为zero wall velocity(vn=vs=0),根据壁面无滑移条件,可得法向和切向速度均为零;

出口设置outflow,出口处法向力和切向力为零。

2.1 压力结果分析

图3为不同流量下压力分布云图,可以看出,入口处压力最大,第1、4层流道的入口压力大于第2、3层的入口压力,沿流动方向压力逐渐降低,压力在流动方向的垂直方向上基本相等,在流道中心位置压力等值线密集,压力降明显,靠近流道出口位置压力等值线稀疏,压力趋于稳定。

图3 不同流量时压力分布云图Fig.3 Cloud map of down⁃pressure distribution at different flow rates

图4为Q1=1.98×10-5m3/s流量下每层流道压力变化曲线,图5不同入口流量下第1层流道压力变化曲线。由图4可以看出,曲线总体上呈现降低的趋势,第1、4层流道曲线重合,第2、3层流道曲线重合,第1、4层流道压力大于第2、3层流道压力,压力沿流动方向降低,最终在流道出口处压力减小到0,在靠近入口和出口位置曲线斜率小压力降小,中间位置曲线斜率大压力降大。由图5可以看出,熔体在流道中流动,入口流 量为 1.98×10-5、1.32×10-5、6.6×10-6、3.3×10-6m3/s时,入口压力分别为 3.00、2.51、1.85、1.37 MPa,入口处流量越大,入口压力越大,入口和出口压力差越大,中间位置压力降越大。

图4 Q1流量时每层流道的压力变化曲线Fig.4 Pressure change curve of each layer under Q1 flow rate

图5 不同入口流量时第1层流道的压力变化曲线Fig.5 Change curve of layer 1 flow channel pressure under different inlet flow rate

流道结构、尺寸和流量影响熔体在流道中的压力分布,进而影响物料在流道中的混合效果。图6为厚度分布云图,图7 沿流动方向流道截面积变化曲线。由图6可知,通过UG软件进行厚度分析可得最大厚度为13.2 mm,平均厚度为3.4 mm,由于流道扭转造成流道厚度变化,流道厚度沿流动方向先减小后增大,在流道中心位置流道扭转横向尺寸增大纵向尺寸减小,引起厚度变化明显;

由图7可知,截面积沿流动方向先减小后增加,在流道中间位置截面面积最小。熔体在流动过程中受到壁面摩擦力和熔体间黏滞力的作用,沿流动方向压力递减。流道两端尺寸和结构变化小,流动稳定,流道中心位置流道扭转引起厚度和截面面积减小,熔体在狭窄流道中层厚减小增大界面间的接触面积,受到的剪切作用和摩擦作用增强,压力降增大,有利于物料的混合[14⁃15];

第1、4层流道实际流道长度和扭转程度大于第2、3层流道,因此第1、4层流道有更大的压力降,有利于物料的混合;

流量越大,熔体在流道中的压力降越大,在流道中间位置压力降越明显,有利于物料的混合。

图6 厚度分布云图Fig.6 Cloud diagram of thickness distribution

图7 沿流动方向流道截面积变化曲线Fig.7 Change curve of flow channel cross⁃section area along the flow direction

2.2 剪切速率结果分析

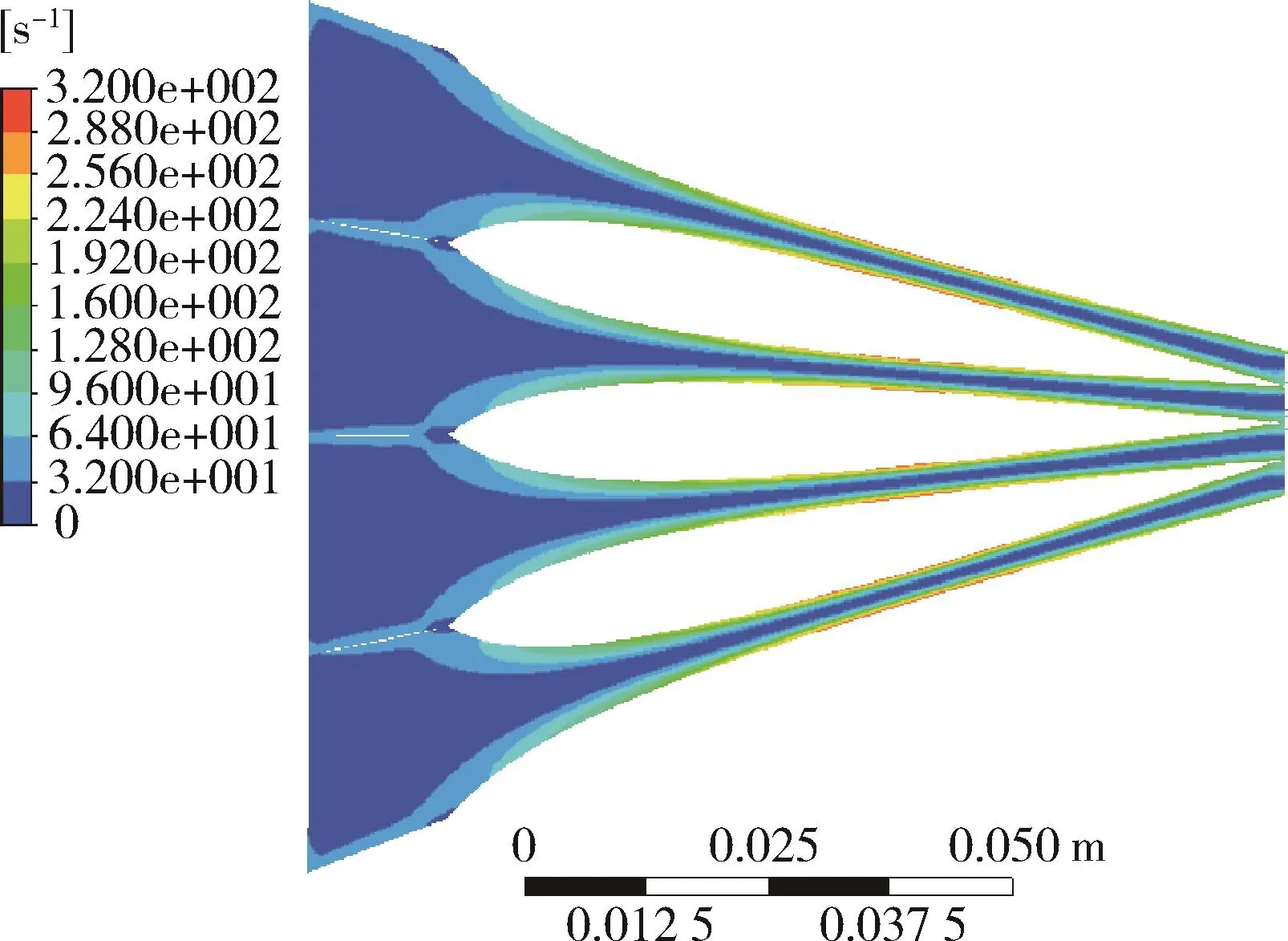

为观察流道内部剪切速率云图,选取如图8所示的中心截面。图9为Q1=1.98×10-5m3/s流量下中心截面剪切速率云图,图10不同流量下剪切速率云图。从图9可以看出,流道内部剪切速率稳定,剪切速率小;

流道靠近壁面位置剪切速率明显变化,剪切速率大,剪切速率在流道中心位置附近垂直熔体流动方向上剧烈变化;

从图10可以看出,剪切速率从中心位置向四周递减,第1、4层的剪切速率大于第2、3层的剪切速率,入口流量为1.98×10-5、1.32×10-5、6.6×10-6、3.3×10-6m3/s时,剪切速率最大值为0.22、0.14、0.07、0.03 s-1,随着入口流量的增大,流道剪切速率的最大值在增大。

图8 中心截面示意图Fig.8 Schematic diagram of the center cross⁃section

图9 Q1流量下中心截面剪切速率云图Fig.9 Cloud map of the central cross⁃section shear rate under Q1 flow rate

图10 不同流量下剪切速率云图Fig.10 Cloud map of shear rates under different flow rates

流道边界条件、结构、尺寸和流量影响熔体在流道中的剪切速率分布,进而影响物料在流道中的混合效果。受到壁面无滑移的限制,壁面剪切应力和剪切速率大于流道内部;

流道入口处和出口处结构简单,在流道中间部分发生流道扭转、变薄,几何结构剧烈变化引起剪切速率变化,剪切速率在流道中间部分比流道入口和出口大,剪切速率在第1、4层流道比第2、3层流道大;

随着入口流量增大,流道内熔体流动更为剧烈,剪切速率明显提升。剪切速率越大,熔体受到的拉伸拖曳作用越强,越有利于物料的混合。

2.3 速度结果分析

图11为不同流量下流道中心截面的速度云图,可以看出,入口速度较小,速度先增大在流道中心位置速度达到最大值后再降低,出口速度逐渐减小并趋于平缓,第1、4层的速度大于第2、3层的速度;

垂直于流动方向上,壁面速度为0,越靠近壁面位置速度越小,越靠近流道中心位置速度越大,入口流量为1.98×10-5、1.32×10-5、6.6×10-6、3.3×10-6m3/s时,流速最大值为 0.22、0.14、0.07、0.03 m/s,随着入口流量的增大,流道中间位置流速的最大值在增大。

图11 不同流量下流道中心截面的速度云图Fig.11 Cloud map of the center section of the flow channel under different flow rates

流道边界条件、结构、尺寸和流量影响熔体在流道中的速度分布,进而影响物料在流道中的混合效果。受到边界条件限制,壁面无滑移,壁面速度大于流道内部速度;

沿流动方向尺寸和结构发生变化,流道发生扭转变薄截面面积减小,流道中心位置流速大,提高了对物料的混合效果,流速越大越有利于物料的混合。

(1)天然高分子在层叠流道中压力沿流动方向呈现梯度分布,压力在流道中心位置扭转部分出现剧烈变化,入口流量越大,入口压力和扭转部分压力降越大;

剪切速率从中心位置向四周递减,靠近流道壁面处剪切速率大,由壁面至流道中心处剪切速率逐渐减小,入口流量越大,流道内熔体流动更为剧烈,剪切速率明显提升;

速度沿着挤出方向先增大后减小,靠近壁面速度小,远离壁面靠近中心位置速度大,随着入口流量的增大,流道中心位置速度在增大;

(2)天然高分子在第1、4层的压力分布、剪切速率分布、速度分布都大于第2、3层流道;

(3)层叠扭转流道的结构和尺寸设计有助于提高天然高分子物料的混合效果,第1、4层流道混合效果优于第2、3层流道,提高入口流量也利于提高物料的混合效果。

猜你喜欢 流道层流熔体 掺氢对二甲醚层流燃烧特性的影响汽车实用技术(2022年9期)2022-05-20层流切应力诱导microRNA-101下调EZH2抑制血管新生广东医科大学学报(2020年4期)2020-08-24泵站底板与流道层侧墙台阶式施工缝研究与应用珠江水运(2019年13期)2019-08-04熔体直纺涤纶长丝装置熔体输送系统的工艺设计合成纤维工业(2017年6期)2018-01-24超临界层流翼型优化设计策略北京航空航天大学学报(2017年8期)2017-12-20主副流道旋转微喷头的研制和性能测试节水灌溉(2017年11期)2017-03-21聚合物熔体脉振传递过程的协同学研究中国塑料(2016年4期)2016-06-27注射保压过程中O2/N2分子在PMMA熔体内部的扩散行为中国塑料(2016年3期)2016-06-15基于有限元的流道出口胶料速率均匀性分析中国塑料(2016年1期)2016-05-17注气口前后段螺杆中聚合物熔体的数值研究中国塑料(2014年1期)2014-10-17推荐访问:层叠 高分子 挤压