基于本体与Petri网的智能工厂关键要素语义建模*

来源:优秀文章 发布时间:2023-03-23 点击:

殷希彦,秦希青,盛步云,周 欢,陈 鹏,姜 峰

(1.东风设计研究院有限公司,武汉 430058;

2.湖北工业大学机械工程学院,武汉 430068;

3.武汉理工大学机电工程学院,武汉 430070)

智能工厂是我国智能制造标准体系结构中的重要组成部分,是未来制造业转型升级的主要方向[1]。智能工厂的设计离不开仿真软件和建模工具的支持。仿真软件可分为有限元分析软件、机械/电气等专业仿真软件、航空/航天/汽车等行业设计仿真软件、通用的系统仿真软件等类别[2]。当前,我国对于仿真软件的研究主要集中于专业仿真软件和行业仿真软件[3-5],而智能工厂的设计主要使用的是系统仿真软件。在这一领域,国外产品占绝对优势,我国的研究大多集中于对国外系统仿真软件的应用[6-7]。

系统仿真软件通过对工厂内部的设备、物料等资源及其相互间关联关系进行语义建模,再基于输入的设计参数计算发现生产节拍、线平衡、设备布局等方面的缺陷,从而优化设计。因此,对智能工厂中的关键要素进行良好的语义建模是对智能工厂进行系统仿真的首要条件。

然而,智能工厂涉及的关键要素多、关联关系复杂,这是阻碍国产系统仿真软件发展的因素之一。在智能工厂的设计仿真过程中,涉及到机械、物流、管理等多方面的关键要素,贯穿需求分析、概念设计、设备/设施布局、物流规划、仿真分析与优化等阶段。由于这些关键要素同时包含静态内容和动态内容,当前常用的语义建模方法均难以独立对其建模,所以需要探索一种可以同时完成动静态要素语义建模的方法。本体[8]与Petri网[9]分别是对静态对象和动态对象进行语义建模的良好工具,可以在智能工厂关键要素语义建模中发挥一定作用。但当前对本体和Petri网在语义建模领域的应用大多是独立的,少有的一些将本体与Petri网结合应用的研究[10]也并没有应用于系统仿真软件中。

因此,本文针对当前缺乏国产智能工厂设计仿真软件及建模工具的现状,为有效解决智能工厂关键要素语义建模及融合互通的问题,研究基于本体和Petri网的智能工厂关键要素语义建模方法,为系统仿真分析提供数据基础。最后,基于理论研究成果开发了一个面向智能工厂设计仿真软件原型系统的语义建模模块,为国产智能工厂设计仿真软件的开发提供可行思路。

1.1 智能工厂关键要素分类

文献[1]从系统层级和生命周期两个维度对智能制造进行了划分,对智能工厂进行系统仿真分析属于设计阶段内容。在智能工厂生命周期的不同阶段对应有不同的关键要素,这种对应关系如图1所示。其中,由于设计阶段需要围绕着生产阶段的各类生产要求进行设计,因此设计阶段需要考虑的关键要素与生产阶段相同。

图1 智能工厂关键要素划分方法

(1)静态要素。在生产阶段内,人员(“人”,man)、机器设备及设施(“机”,machine)、物料(“料”,material)、各类工艺方法(“法”,method)和工作环境(“环”,environment)是影响生产过程和产品质量的关键因素,简称“4M1E”。4M1E几乎可以涵盖工厂生产过程所需的全部资源,因此可以将其作为智能工厂生产阶段的关键要素,如图2所示。

图2 4M1E在智能工厂体系中的位置和作用

由图2可见,物理世界中4M1E客观存在的属性、状态等静态要素在虚拟世界中通过对应实物的三维模型、附加在三维模型上的属性及状态信息、各类信息系统中的数据来体现。这些信息也是设计阶段需要考虑的,以便基于这些信息分析设计方案的潜在缺点。因此,智能工厂设计阶段的静态关键要素也是4M1E。

(2)动态要素。由图2也可以看出,4M1E之间的实物和数据流动无处不在,覆盖了设计仿真过程中的每个部分,成为智能工厂的动态要素。因此,智能工厂设计阶段的动态关键要素主要是4M1E之间的关联关系。在物理世界中,4M1E间的关联关系主要体现在物料的流动,以及由此产生的物流方案、生产调度计划中;

在虚拟世界中,4M1E间的关联关系主要体现在各信息系统中的信息交互过程中。此外,随生产过程产生的设备设施所需的水、电、气等能量流动和对应的数据记录,也属于需要考虑的动态要素。综上所述,智能工厂设计阶段的动态关键要素主要是工厂内部的物料流、信息流、能量流等。

1.2 关键要素间关联关系分析

动态要素和静态要素之间存在紧密的关联关系。在智能工厂的物理世界中,4M1E经过测量后可以得到相应的生产过程动态参数和静态状态。这些参数和状态数据经过虚实同步映射,可以附加在人员、设备、物料的三维模型中或进入各种信息系统中参与工厂运行。工厂运行过程中产生的物料流、信息流、能量流等动态要素也通过三维模型的可视化运行、数据处理与交互等方式体现在虚拟世界中。物理世界和虚拟世界可以通过数据实时传输和虚实同步映射实现互映。因此,在三维系统仿真软件中,可以将4M1E对应的三维模型作为动静态要素间数据交互的媒介,以三维模型的属性、参数和连接关系作为桥梁建立起动静态关键要素间的关联,如图3所示。

图3 动静态关键要素关联关系

基于前文对智能工厂关键要素的分析,构造智能工厂关键要素语义建模方法框架如图4所示。

图4 智能工厂关键要素语义建模方法框架

资源域主要反映物理世界中的实物,包括实体资源和虚拟资源两大类。实体资源包括人、机、料三种,虚拟资源包括法、环两种。实体资源在虚拟世界中有对应的三维模型,虚拟资源通过依附在实体资源上的信息体现。

信息域是资源域在虚拟世界中的反映,包括静态要素和动态要素两大类。静态要素包括4M1E的各种静态属性及相互间关联关系,客观反映4M1E的各类信息。动态要素包括工厂运行过程中的原材料、半成品、成品物料流动,设备信息交互、信息系统数据交互等信息流动,保障工厂正常运行的水、电、气等能量流动等。

由于信息域可以真实反映资源域的真实情况,所以对智能工厂关键要素的语义建模主要是对信息域中各类信息的建模。其中,对于静态要素基于本体技术建模,对于动态要素基于Petri网技术建模。

2.1 基于本体的静态要素语义建模

本体是通过定义类、类间关系、类的属性、类的实例等来反映对象的。以4M1E中的人员为例,可构造其本体模型包含的类、属性、类间关系等如图5所示。

图5 人员类本体示例

在该模型中,人员是一个类,有基本信息、状态信息、组织信息3个子类,父类和子类间是继承关系;

在每个子类中,有可以反映该子类信息的属性;

关联关系包括属性和类的关系、父类和子类的继承关系、部分和整体的关系三种。

可将图5所示人员本体简记为D,定义为:

D={BasicInfo_D,OrgInfo_D,StateInfo_D}

(1)

(1)BasicInfo_D是人员的基本信息,定义为:

(2)

式中,ID_D、Name_D、Age_D、Edu_D、Major_D分别表示人员的工号、姓名、年龄、学历、专业。

(2)OrgInfo_D是人员的组织信息,定义为:

OrgInfo_D={Dpt_D,Post_D,Title_D}

(3)

式中,Dpt_D、Post_D、Title_D分别表示人员所属部门、职务和职称,职称包括初级工程师(JE)、中级工程师(IE)和高级工程师(SE)等类别,记为Title_D∈{JE,IE,SE}。

(3)StateInfo_D是人员的状态信息,定义为:

StateInfo_D={Shift_ID,Pos_ID,Job_ID}

(4)

式中,Shift_ID、Pos_ID、Job_ID分别表示人员当前班次、当前岗位、当前任务信息。

经本体定义后的人员类,在进行仿真分析时,可基于人员三维模型中包含的本体属性及参数进行仿真分析运算。

2.2 基于Petri网的动态要素语义建模

Petri网(petri net,PN)是用变迁、库所、令牌(或称“托肯”)和有向弧来表示离散并行系统的数学模型。为反映智能工厂中多种类的物料、设备运行速度等,还有必要引入颜色和时间特性来对工艺过程进行层次化分析。

本文采用着色时延Petri网(colored & timed petri net,CTPN)来对动态要素进行建模,其由一个六元组构成,定义为CTPN=(P,T,F,C,I,O),其中:

(1)P={p1,p2,…,pm}为有限库所集合,反映动态过程中的状态;

(2)T={t1,t2,…,tn}为有限变迁集合,反映动态过程中的事件,且满足F⊆(P×T)∪(T×P);

(3)C是库所、变迁和令牌的色彩集合,反映同一动态要素的不同种类或不同个体,包括库所pi的色彩集合C(pi)={ai,1,…,ai,ui},ui=|C(pi)|,i=1,2,…;

变迁tj的色彩集合C(tj)={bj,1,…,bj,vj},vj=|C(tj)|,j=1,2,…;

令牌token的色彩集合C(tokenk)=k;

k=1,2,…;

(4)I(p,t)是从库所p到变迁t的输入映射(函数)集合,反映事件发生的前提条件,且C(p)×C(t)为非负整数,对应着从p到t的有向弧;

(5)O(p,t,d)是从变迁t到库所p的输出映射(函数)集合,反映事件发生的结果,且C(t)×C(p)为非负整数,对应着从t到p的有向弧;

d为与该输出弧关联的时延,表示该输出弧经过时长d后才能到达库所p。

CTPN比PN的表达能力更强,可以对更加复杂的工艺过程进行建模,且模型更加简单,易于处理与分析。以图6a所示的一个简单的机器人搬运物料过程为例:物料1和物料2存储于缓存区中,分别由机器人1搬运到传送带1和传送带2上,再由机器人2搬运到拖车1和拖车2上。其中,机器人搬运物料及传送带运送物料均需要一定的时间。对该示例构建PN和CTPN,分别如图6b和图6c所示,其中CTPN所含符号及含义如表1所示。通过对比可以直观看出CTPN比PN和原工艺过程模型更加简单直接。

(a) 机器人搬运物料过程

(b) 机器人搬运物料过程示例PN

(c) 机器人搬运物料过程示例CTPN图6 着色时延Petri网示例

表1 示例中CTPN所含符号及含义

经过构建机器人搬运物料的CTPN模型,准确建立起了不同缓存区、机器人、传送带、拖车个体间的关联关系。所构建的CTPN模型可以反映机器人搬运物料的工艺过程,体现该过程中的物料流向和速度,为仿真分析过程奠定基础。上文所构建的CTPN同样适用于动态要素中的能量流和信息流,只需根据实际情况将能量流的“运送”对象(例如电量单位“度”)和信息流的“运送”对象(例如“byte”)定义为令牌,并构建能量流和信息流过程CTPN即可。

在完成静态要素本体模型构建和动态要素CTPN模型构建后,在进行分析时需要将本体中的属性和CTPN中的工艺过程进行关联,二者共同反映实际运行参数或状态,为仿真分析过程提供正确数据。例如,由某设备本体模型可知其额定功率为100 kW,再根据某工艺过程对应的CTPN模型得知其需工作8 h且开动率为92%,则可知在此工艺过程中共有100 kW×8 h×92% = 736°电能流向该设备。

为验证本文所提智能工厂关键要素语义建模方法的有效性,基于本体和Petri网技术开发了一套系统仿真软件及其语义建模模块的原型系统,并使用该模块对一个案例进行了语义建模。

3.1 系统简介

该系统采用模型-视图-视图模型(model-view-view model,MVVM)的分层架构,其应用系统模型如图7所示。其中,View主要用于呈现用户界面,Model主要用于呈现数据,View Model主要用于调节View和Model间的交互,从Model中取数据并显示在View中。

图7 应用系统模型图

软件系统以可视化组件作为三维虚拟可视化仿真模型,定义为在三维场景中具有某些属性和行为的物体。可视化组件可通过标准的数据接口与外界进行数据交换,包括模型、几何、属性、行为、特征等接口。组件的结构是一棵由不同节点组成的树,每个节点都包含一组属性和行为,分别与该节点对应的本体模型和CTPN模型存在映射关系。每一个组件都至少有一个根节点,不同节点中的行为可基于CTPN中定义的关联关系和逻辑进行互相连接和参考。

软件系统包括语义建模、组件导入导出、组件行为属性编辑、组件仿真动作编辑等功能。本体建模模块基于Jena框架开发,具备类定义、属性定义、连接关系定义等功能。CTPN模型的构建通过在设备本体模型属性的基础上,配置传感器信号、定义信号间关系等仿真动作所需的条件,再结合工艺过程中的工步信息来完成。基于上述步骤构建的关键要素语义模型可为生产线仿真提供基础。图8所示为定义一个机器人设备本体所含属性的界面,其内部属性项及值通过右侧窗口详细定义,其与其他本体类的关系通过左侧窗口树结构体现。

图8 机器人设备所含属性本体建模界面

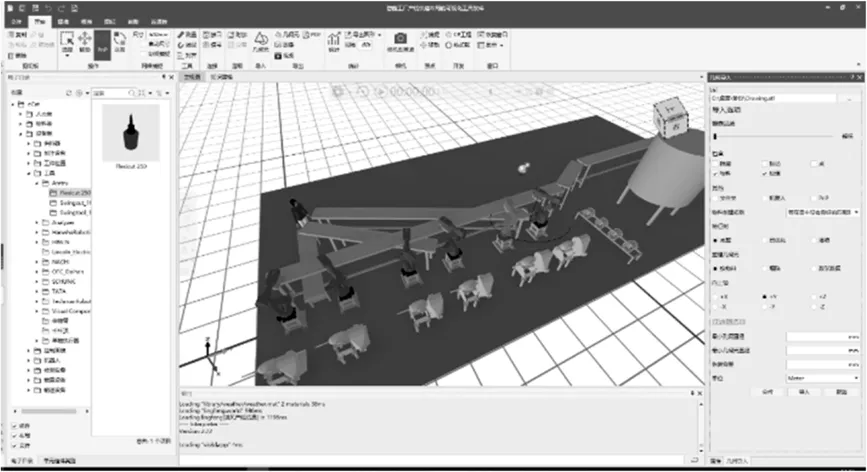

图9所示为生产线仿真界面,通过从左侧树结构中将已经定义好的本体模型所对应的可视化组件拖拽到中间的可视化模型界面中,并设置不同模型间的连接关系,以定义工艺过程的CTPN模型。建立好可视化模型后,系统会分析其对应的CTPN模型,并从本体属性及工艺设计要求中提取相关参数进行计算,将常用统计结果显示在右侧状态栏中,例如设备能耗、开动率、使用率、产量等。统计结果是对生产线进行仿真分析的重要依据,可衡量生产线设计结果是否合理,并为设计人员提供优化设计参考。

图9 生产线实时动态仿真分析界面

3.2 语义建模模块案例

以一个包含一个物料发生器(用于在仿真模型中连续产生物料)、两台机器人、两台传送带、一个料架的输送线为案例来展示基于上述系统的语义建模过程,案例中设备三维模型布局如图10所示。该输送线的运行流程为:发生器发送物料给传送带1→传送带1将物料输送到末端机器人1处→机器人1将物料由传送带1搬运到传送带2上→传送带2将物料输送到末端机器人2处→机器人2将物料码垛到托盘上。

图10 输送线布局界面及语义建模案例布局图

此处以输送线中的信息流为例进行建模。为实现上述工艺过程的仿真,必须先对各设备进行本体建模。由于整个工艺过程需要各设备的逻辑信号配合完成,以免出错,因此对信息流建模首先需对各设备进行逻辑信号本体建模。以机器人为例,其逻辑信号本体建模如图11所示。在该逻辑信号本体中,包含接收信号对象,如“传送带下料”用于接受传送带设备发送来的下料信号;

包含发送信号对象,如“下料输出”用于发送下料信号给下一台设备;

还包含执行信号对象,如“前往上料位置”用于反映当前机器人所处的工艺过程状态。构建完成的逻辑信号作为CTPN模型构建的基础。

图11 机器人设备逻辑信号本体模型显示界面

对构建完成的设备逻辑信号本体模型,需要建立起信号之间的时序关系,以反映工艺过程。将上述输送线的工艺过程以逻辑信号的时序关系形式进行表达,如图12所示。

图12 输送线工艺仿真逻辑

确定设备逻辑信号的时序关系后,需要基于此时序关系构建输送线的CTPN模型,以完成输送线信息流的语义建模。输送线对应的CTPN模型如图13所示,各符号的定义如表2所示。

图13 输送线工艺过程CTPN模型

表2 输送线CTPN符号含义

按上述方法依次构建完成输送线各设备的逻辑信号本体模型,并利用信号匹配功能建立起逻辑信号之间的时序关系,则完成了输送线的信息流模型建模。同理,可对输送线系统的物料流、能量流等关键要素进行建模。

由于静态要素本体模型和动态要素CTPN模型均基于设备三维模型构建,本体模型中的属性和CTPN模型中的连接顺序之间已建立起联系,实现了数据互通。其后,可以利用系统的仿真分析模块功能,从输送线的语义模型中提取所需的参数,并基于工艺过程对设备运行参数进行统计分析,发现工艺瓶颈等欠优部分,最终辅助优化输送线设计,达到对输送线进行系统仿真分析的目的。

本文针对我国缺乏国产智能工厂设计仿真软件工具的问题,在分析了智能工厂设计仿真需求的基础上,将仿真过程涉及到的关键要素分为静态要素和动态要素两类,提出了一种融合本体技术和着色时延Petri网技术对智能工厂关键要素进行语义建模的方法。该方法将本体和Petri网两种语义建模工具的优点进行结合,分别对智能工厂静态关键要素和动态关键要素进行建模,再将所构建的模型进行结合,增强了系统仿真功能的逻辑性和鲁棒性。通过所构建的本体模型和CTPN模型之间的关联和映射,最终可完成工艺过程的仿真分析和优化,达到对智能工厂进行系统仿真的目的。基于理论分析结果,开发了一套具有MVVM架构的智能工厂设计仿真软件原型系统及其语义建模模块,可以完成智能工厂中的人、机、料、法、环等静态要素和物料流、能量流、信息流的语义建模,进而作为数据来源构建用于仿真分析与优化的数学模型,为我国开发具有自主知识产权的智能工厂设计仿真软件提供了可行思路。

猜你喜欢 输送线本体关键 硝酸甘油,用对是关键中老年保健(2022年1期)2022-08-17新形势下深化改革开放的关键一招江苏钢铁(2022年9期)2022-07-02高考考好是关键中学生数理化(高中版.高考理化)(2021年6期)2021-07-28眼睛是“本体”哈哈画报(2021年10期)2021-02-28条烟输送线单道独立驱动系统设计与改造设备管理与维修(2019年11期)2019-10-25缸体铸件清理打磨自动化输送线设计中国铸造装备与技术(2017年3期)2017-06-21基于本体的机械产品工艺知识表示制造业自动化(2017年2期)2017-03-20轮胎厂成品检测区输送线上轮胎自动分流系统设计与应用橡塑技术与装备(2015年7期)2015-07-03一种新型焊装输送线的应用装备制造技术(2015年7期)2015-02-20生意无大小,关键是怎么做?中国商人(2013年1期)2013-12-04推荐访问:语义 本体 建模