氢化苯乙烯-异戊二烯共聚物黏度指数改性剂的合成和性能

来源:优秀文章 发布时间:2023-01-17 点击:

张君花

(中国石化巴陵石油化工有限公司,湖南 岳阳 414014)

润滑油黏度指数改进剂(简称Ⅶ)通常有氢化苯乙烯双烯共聚物、聚甲基丙烯酸酯、乙烯丙烯共聚物、聚异丁烯等高分子化合物,在室温下一般呈橡胶状或固体,在中性油中加入质量分数为0.5%~1.5%的这类高分子聚合体,聚合体在油品中形成线团结构,其体积与相对分子质量较小的基础油相比要大得多,因而使油品的黏度远大于溶剂的黏度。在低温下聚合体在静态下会紧缩成密实的线团的分子构象,其增黏能力小,对油品黏度影响不大[1-3]。在发动机油泵及活塞往复运动摩擦、剪切、牵引拉伸作用下,复合油品伴随生热,聚合体分子在高温环境下分子线团得以定向伸展,流体力学体积增大,油品黏度得到增长,从而对油品流动阻碍作用增大,导致油品黏度显著增大,当发动机停止工作后复合油降至室温其黏度恢复原态,这一过程复合油称之为可逆的触变性[4]。Ⅶ就是基于不同温度下具有不同形态,对基础油黏度产生不同的影响,以增加油品黏度和改进黏温性能。现有的Ⅶ如乙丙橡胶、聚异丁烯和聚甲基丙烯酸酯等仅只能配制成中端品牌的润滑油。然而,近年来随着壳牌公司SV系列产品为代表的氢化苯乙烯共轭二烯共聚物的问世,配制的润滑油可获得较低低温起动性、高温下又能保持适当黏度、四季通用和使用寿命长的特点,属高端品牌[5-6]。

基于上述所述,本文采用阴离子聚合法,将苯乙烯、异戊二烯和支化剂(Y)等分别以不同的方式进行组合共聚合成不同分子质量及分子构象的聚合物,并将其分子中的双键进行氢化而得到的聚合体,再同市售的SV-260、乙丙橡胶等商品Ⅶ分别与中性油进行调配,分别研究了改性油品的触变性、黏温性能和抗剪切稳定性。

1.1 原料

苯乙烯(S)、异戊二烯(I)、支化剂(Y)、环已烷、正丁基锂(NBL)的环已烷溶液(0.7 mol/L):均来自于中国石化巴陵石化公司合成橡胶事业部;

四甲基硅烷(TMS)、氘代氯仿(CDCl3)均为市售分析纯试剂;

SV-260:门尼黏度为60,壳牌公司;

EPDM4045M(标定4045):门尼黏度为45,中国石化-三井化学公司;

基础油:150N,茂名石化公司;

抗氧剂:1076,BASF公司。

1.2 设备及仪器

聚合釜:5 L,北京化工研究院;

核磁分析仪:Avance-DRX-400MHz型,美国BRUKER公司;

液相凝胶渗透色谱(GPC):Maxims820型,美国Waters公司;

橡胶门尼黏度仪:MVD-3000A型,台湾高铁公司;

运动黏度测试仪:SVM3001型,奥地利安东帕公司。

1.3 增黏聚合体的制备方法

增黏聚合体的制备分聚合和氢化二步。

(1)聚合:

第一段,先将定量的环已烷和S加入聚合釜中,升温至50~60 ℃,再加入设定量的NBL将S进行聚合20~30 min后,得聚苯乙烯活性锂原液(S-Li+)。

第二段,在第一段的聚合原液中加入定量的I或少量的Y进行无规共聚25~40 min后,即得(S-I-Li+),或Sm-(I/Y)n型共聚体,其n为支化接点或支化数,m为支化臂数,其中4≤m≤n。

第三段,在第二段“S-I-Li+原液中加入定量的Y进行偶合20~25 min后,即得(S-I)mYn共聚体。

(2)氢化:将上述二段或三段法制备的不同分子构象的聚合胶液分别用异辛酸镍/三异丁基铝(Ni/Al)催化剂将共聚体分子中的不饱和双键进行氢化,然后采用络合沉淀-离心分离法将Ni/Al络合残余物从氢化聚合体胶液脱除,胶液再经凝聚、干燥,即得HS-I、HSm-(I/Y)n和H(S-I)mYn三种氢化共聚体。

1.4 增黏油的制备方法

将基础油99份、氢化共聚体、4045、SV-260等中的一种1.0份和抗氧剂0.5份进行混合,然后在80~100 ℃并搅拌60~90 min后自然冷却、过滤[7-8],即得。

1.5 分析与测试

聚合体的相对分子质量及其分布指数测试:采用岛津公司生产LC-20AD型液相凝胶渗透色谱仪测定,流动相为THF,质量浓度为1 mg/mL,流速为1.0 ml/min,进样量为20 μL,采用凝胶色谱柱804和805串联,PS为标样,于室温下进行GPC分析;

聚合体的微观结构分析:采用核磁共振1H-NMR法,瑞士Bruker AVANCE NEO-400型核磁共振仪,以CDC13作溶剂,TMS为内标,将5 mg样品溶于0.6 mL CDCl3中放置2~4 h后进行室温测试[9-11];

增稠能力的测试采用SH/T0566—93方法;

剪切稳定性指数(SSI)的测试采用SH/T0103-2007方法。

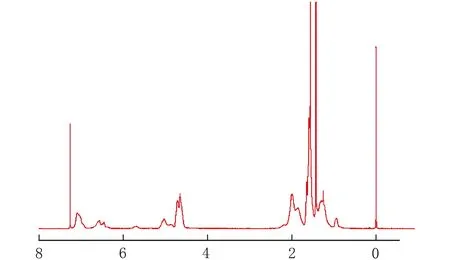

2.1 支化方式对共聚物分子构型的影响

在阴离子聚合中,使用不同的单体加料方式和不同用量的支化试剂合成的共聚体分子链构造可分为长链不对称超度枝化型(树冠枝化状)、长链不对称中度枝化型(单一树枝支化状)、长链不对称轻度支化型(单一树枝状支化)或直链分子型和核心放射多臂型(星型)等,然而至今为止,采用核磁共振、红外光谱等-现代分析仪器还无法对这类聚合物的分子链构型进行精准表征[12-14]。

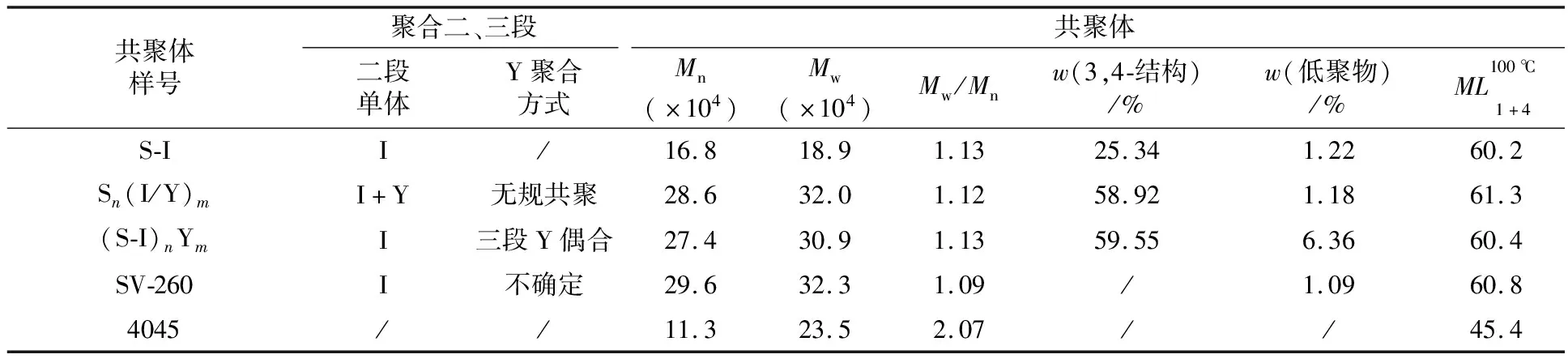

表1 不同支化方式合成的共聚体及市售Ⅶ的特征对比1)

t/min

从表1和图1可知,无支化线型SI和在第三段进行偶合的(S-I)mYn共聚体在等温100 ℃下受转子转动剪切时的剪切-黏度变化曲线呈现出线性下降之趋势,而在第二段进行支化的Sm-I/Yn共聚体同SV-260相似,其剪切-黏度曲线呈现出开口向上的二次函数式的下降,特别在预热1 min后转子开始转动的1~2 min的时间段,黏度下降坡度较为明显,表明Sm-I/Yn共聚体的行为与文献[15-16]所描述的聚合物分子链间缠结密度相对较大,聚合物受剪切牵伸作用下,分子链发生定向解缠,黏度受到剪切变稀的行为。所以Sm-I/Yn和SV-260可确定为长链枝化型分子,(S-I)mYn属核心多臂短直链星型分子、S-I为线型分子、4045为轻度支化型分子。

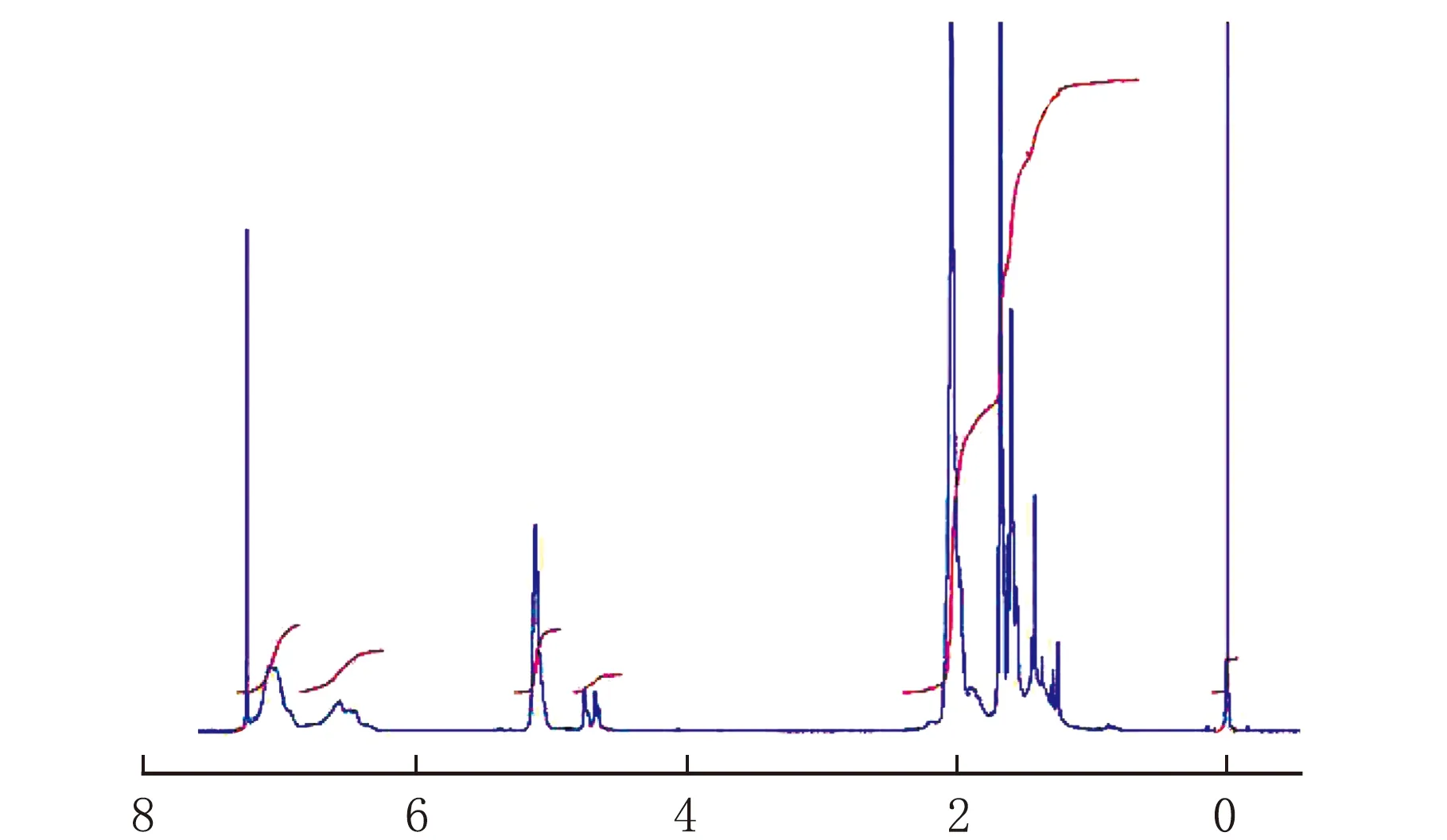

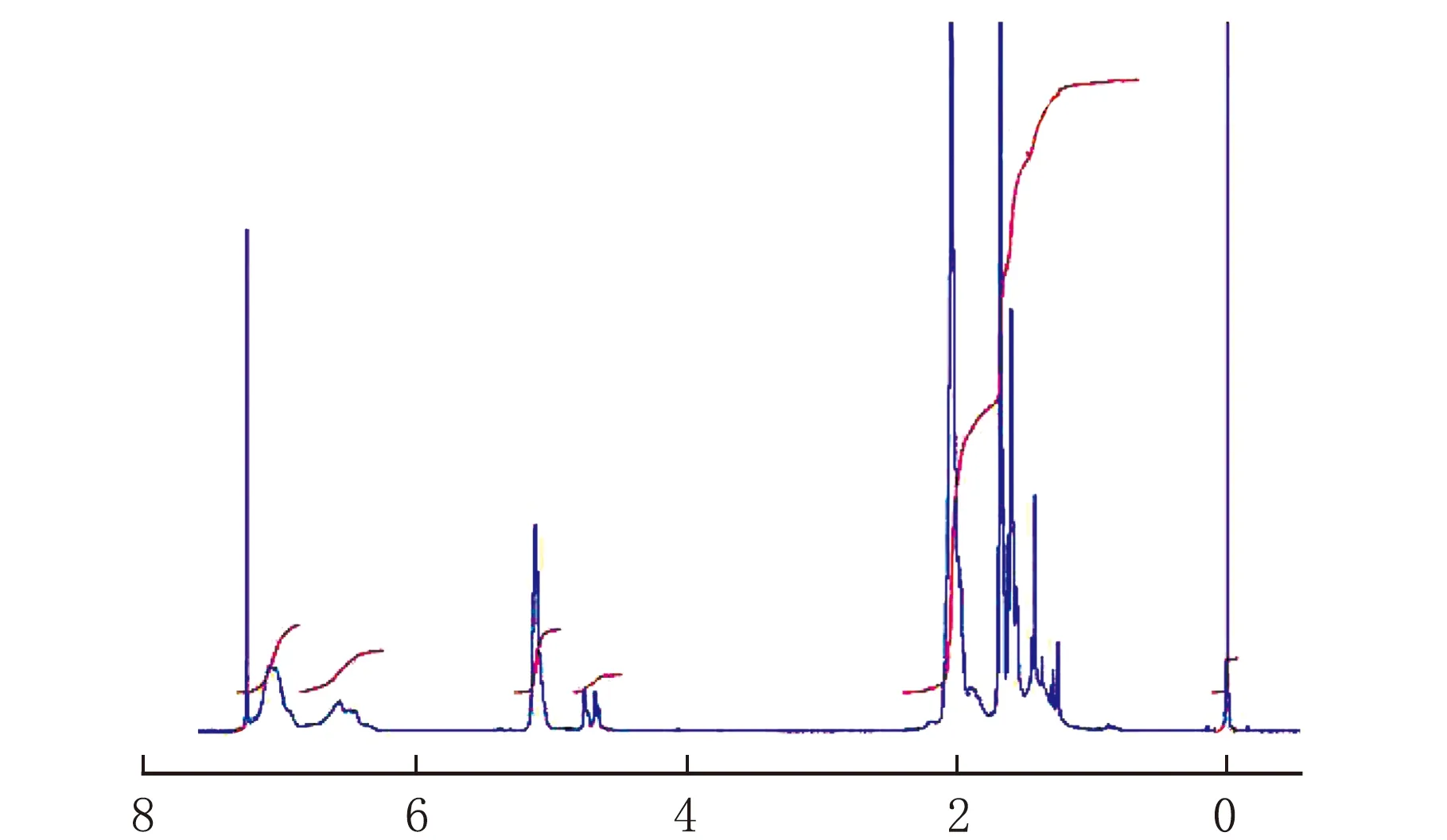

2.2 不同共聚物分子的微观结构

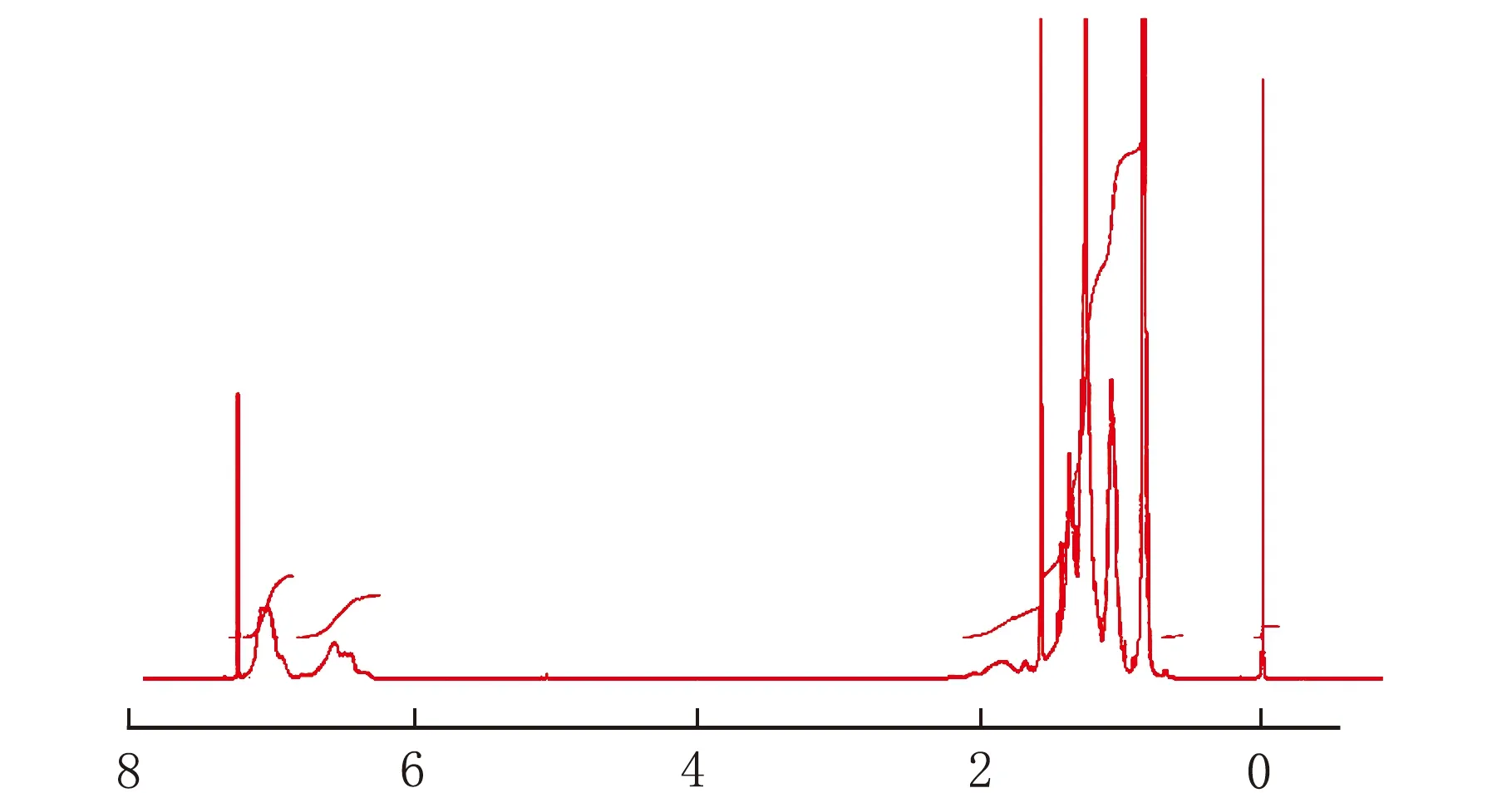

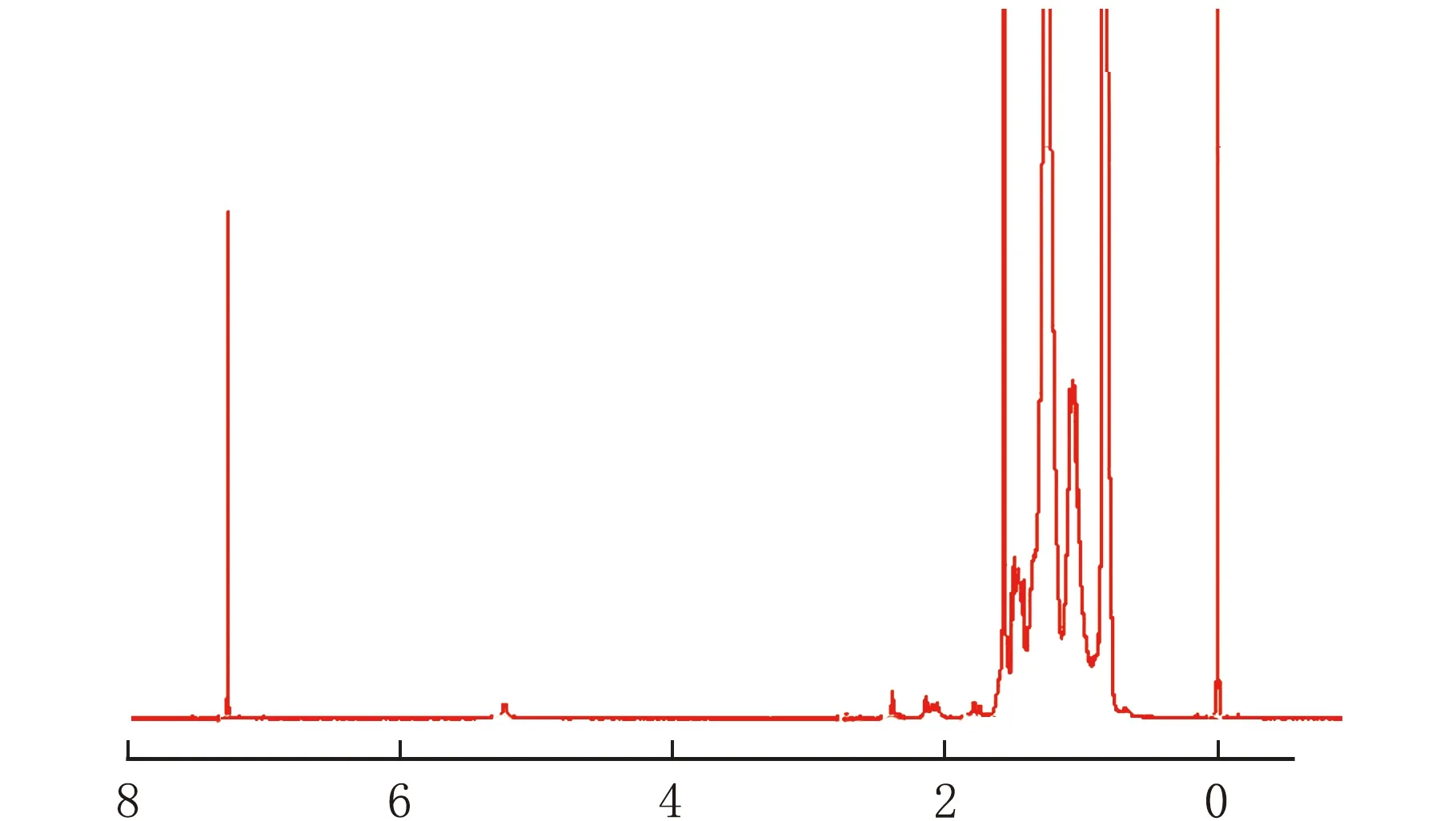

对合成的S-I、Sm-I/Yn、(S-I)mYn原胶及氢化聚合体和SV-260、4045分别进行了1H-NMR谱分析,其结果分别见图2与图3(标定HS-I)、图4与图5[标定HSm-I/Yn]、图6与图7[标定H(S-I)mYn]、图8和图9。

化学位移

化学位移

化学位移

化学位移

化学位移

化学位移

化学位移

化学位移

从1H-NMR谱图中看出,化学位移4.85~4.60和5.10~4.85分别为异戊二烯3,4-加成和1,4-加成单元上的氢质子;

化学位移6.5~6.6和7.1~7.2为苯环上的氢质子,其中6.5~6.6处为嵌段苯乙烯聚合单元中的氢质子;

4 045的1H-NMR谱中无苯环特征氢质子。上述数据归纳均与文献[17]报道相吻合。

研究结果表明:Sm-I/Yn和(S-I)mYn分子链中异戊二烯加成构成的侧链3,4-加成单元质量分数分别为58.92%和59.55%;

H Sm-I/Yn和H(S-I)mYn和SV-260分子中双键仅只有微量的残留。

2.3 共聚物的相对分子质量及其分布

分别对H Sm-I/Yn、H(S-Im)Yn、SV-260和4045进行凝胶渗透色谱(GPC)测试,结果分别见图10、图11、图12和图13。

保留时间/min

保留时间/min

保留时间/min

保留时间/min

结果发现:4045的相对分子质量分布呈现宽分布,H Sm-I/Yn和SV-260均为单峰窄分布,而H(S-I)mYn中含有质量分数为6.36%未偶合的低聚物。

2.4 聚合体溶解性能

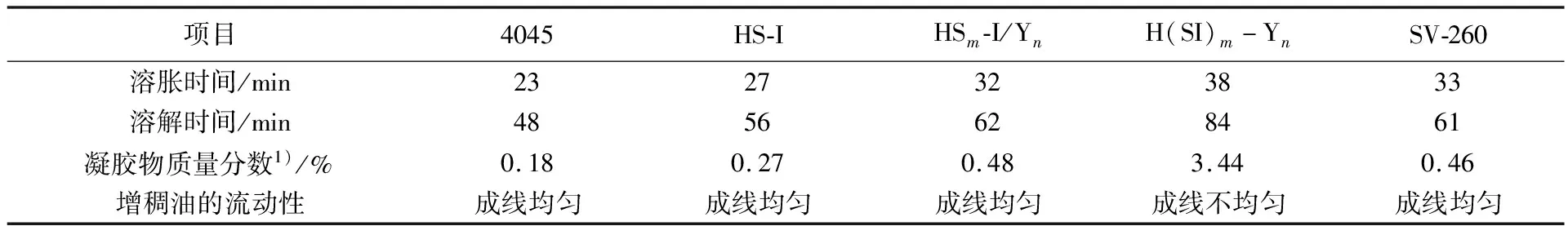

分别将质量分数为1.0%自制和市售的聚合体与基础油进行混合,并于80 ℃下进行搅拌,溶解完毕后再用孔径为25 μm的过滤网将其过滤,其溶解性能和聚合体中凝胶物含量见表2。

从表2可知,4045、HS-I、HSm-I/Yn和SV-260在基础油中均表现了良好的溶解性能和流动性能。而H(SI)m-Yn溶解时间最长、凝胶含量较高、溶解性能和增稠油的流动性能较差,究其根源是H(SI)m-Yn聚合体原胶合成中第三段Y在偶合时产生了Y的自聚、交联和环化副反应导致聚合体的支化臂数过多、产生了超大分子和凝胶。

表2 聚合体的溶解性能及凝胶物含量

2.5 聚合体增稠能力

分别将不同的聚合体与基础油进行混合搅拌、溶解、过滤后,于室温进行测试,图14列出了几种Ⅶ对油品的增稠能力。

聚合体在油品中的质量分数/%

从图14可以看出,当HS-I、H Sm-I/Yn、SV-260、H(SI)mYn和4045在油品中的质量分数为1.0%时,其增稠能力分别为12.1 mm2/s、9.6 mm2/s、8.4 mm2/s、7.1 mm2/s和5.4 mm2/s,自制及市售的Ⅶ增稠能力处于5.0 mm2/s到12.0 mm2/s之间,均表现出了较强的低温增稠能力。

2.6 聚合体剪切稳定性

分别考察了HS-I、HSm-I/Yn、SV-260、H(SI)mYn和4045改性剂的剪切稳定性指数(SSI),数值越大表示剪切稳定性越差,图15中列出了几种Ⅶ的SSI。

聚合体改性剂

通常链段越长非支化线型分子,在受到剪切时越容易发生分子链的断裂,其SSI值越大,对于不同工艺条件下得到的聚合物,并不能从分子质量的大小直接判断SSI的大小,影响Ⅶ的剪切稳定性的因素有很多,其中最重要的是聚合物的结构和分子质量[18]。

从图15可以看出,线型链状结构的HS-I和支化度较低的4045的剪切稳定性较差,SSI范围高达28到32,HSm-I/Yn、H(SI)mYn和SV-260的SSI均低于22。相比较而言,HSm-I/Yn和SV-260相对好于H(SI)mYn,这得益于H Sm-I/Yn和SV-260相对分子质量分布窄、分子链高度支化和聚合体中低聚物含量较低之缘故。

2.7 聚合体的黏温性能

聚合物对油品具有温度升高时大分子溶胀,体积增大,促使油品的黏度升高;

温度下降时,大分子链收缩缠结,体积减小,油品黏度降低的行为称为“黏温性能”[19]。

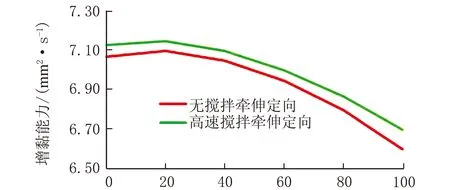

将HSm-I/Yn、SV-260、H(SI)m-Yn分别溶解于基础油经过滤后,调配油品在不同温度下以无搅拌和高速800 r/min搅拌下,考察它们的黏温性能,结果见图16~图18。

温度/℃

温度/℃

温度/℃

从图16~图18可知,三种聚合体均表现出了较强的低温增稠能力;

其中H Sm-I/Yn和SV-260还表现出优良的高温增稠能力,随温度的升高黏温曲线先升后降,但总体表现平滑,这得益于H Sm-I/Yn分子具有短的分子侧链和不对称性的长支化链,在较高的温度下支化长链在剪切牵引作用下,长支化分子链节得到解缠、向外扩伸、舒展和定向,油品的黏度得到增加,体现出较好的黏温性能。而多臂短支链型H(SI)m-Yn的高温增黏性能不佳,是因为剪切牵引对单臂链段较短和缠结度低的多臂核心短支链型分子链的作用效果较差,即黏温性能相对不佳。

2.8 黏指剂的里程性实验

将质量分数均为1.0%的HSm-I/Yn、SV-260、H(SI)m-Yn分别溶于基础油中,然后分别置于三台125型豪爵摩托车发动机中各800 mL作润滑油,正常行驶后取出油品,并测试其黏度,结果黏度变化见表3。

表3 不同Ⅶ配制的润滑油抗剪切的黏度变化

从表3可知,HSm-I/Yn和SV-260体现出优良的润滑和抗剪切能力,而H(SI)m-Yn行驶1 200 km后发动机出现烧机油现象,且黏度下降近50%。

自制的氢化聚苯乙烯-异戊二烯共聚物均有较强的低温油品增稠能力,但凝胶和低聚体质量分数分别超过3.4%和6.3%的H(SI)m-Yn在油品中体现出拙劣行为。SSI的排序为SV-260

推荐文章