爆炸荷载作用下BFRC梁的压电骨料损伤评估研究*

来源:优秀文章 发布时间:2023-04-17 点击:

许 凯,黄 艳,鲁光涛,冯 谦

(1.武汉科技大学 a.城市建设学院;

b.高性能工程结构研究院,武汉 430065;

2.冶金装备及其控制教育部重点实验室(武汉科技大学),武汉 430081;

3.中国地震局地震研究所,武汉 430071)

工业生产活动中对易燃易爆物品管理不当,城市燃气管道泄漏,乃至恐怖分子蓄意破坏等危险状况都可能引起严重的爆炸事故。爆炸往往会造成重大的人员伤亡和经济损失。爆炸荷载所产生的大挠度和高应力会对建筑结构造成不可修复的损伤,从而导致关键结构构件的失效[1-3]。钢筋混凝土结构是最为广泛的建筑形式,钢筋混凝土梁是保证结构安全使用的重要构件。梁的损坏会造成结构功能的丧失甚至引起结构的连续性倒塌。因此,设法减轻钢筋混凝土梁在受爆炸冲击后的损伤,以及对某些可能遭遇爆炸的钢筋混凝土梁进行损伤监测十分必要。

传统混凝土材料在抗拉性能、干燥收缩、断裂韧性和耐久性等方面存在明显不足,在混凝土中加入各类工程纤维是改善其材料力学性能的常用方法。在不同的掺入纤维中,玄武岩纤维因抗拉强度高、弹性模量大、耐腐蚀性强、化学稳定性好等优点,近来在混凝土工程中得到了广泛应用。许多学者对玄武岩纤维混凝土(Basalt fiber Reinforced concrete,BFRC)材料的抗压[4]、劈裂拉伸和抗弯强度等宏观力学性能进行了深入的研究[5,6]。结果表明:BFRC可以显著改善混凝土材料的力学性能。在玄武岩纤维混凝土抗爆抗冲击领域,Zhang H等研究了不同体积掺入率的BFRC在不同高应变率下的冲击行为[7]。在冲击载荷作用下,合理添加玄武岩纤维可以显著提高混凝土的动态抗压强度,其动态抗压强度值的增长与应变速率的增长近似成线性关系。赖建中等在混凝土中掺入钢纤维及玄武岩骨料以增强混凝土的韧性[8],达到了显著的阻裂效果,从而明显提高了混凝土的抗侵彻性能。

掺入玄武岩纤维是为了改善混凝土材料的力学性能,提高其在冲击荷载下的抗破损能力。

因此,研究BFRC的损伤机理,准确判断其在复杂工况下的损伤程度是进一步推广应用BFRC混凝土材料的重点。Yang L等研究了玄武岩纤维掺量对混凝土损伤程度的影响[9],随着玄武岩纤维掺量的增加,BFRC表面的长裂纹逐渐向细小微裂纹演化,表明玄武岩纤维掺量的增加能有效减弱BFRC混凝土的局部损伤。李威等和Yu X等以爆坑形态、剥落直径和深度为指标对玄武岩纤维梁的抗爆性能进行了一系列研究[10,11],这些研究可以初步定性地判断梁的损伤情况。

近年来,有学者利用压电陶瓷材料灵敏度高、频响范围宽、能耗低的特点将其应用于混凝土材料的内部损伤监测[12-14]。Ai D等利用压电阻抗法探知混凝土梁在加载过程中的损伤发展[15],蔡路军等利用压电主动监测法对爆炸下钢筋混凝土板的内部损伤进行监测[16],Xu K等利用嵌入式压电智能骨料SAs(Smart Aggregates)对爆炸载荷下钢筋混凝土柱进行了损伤分析[17]。试验结果表明:由压电传感器获得的损伤指数,不仅可以描述混凝土材料的损伤演化,还可以准确评估构件的损伤程度。

本文制作了3根钢筋混凝土试验梁,其中2根为玄武岩纤维混凝土梁。在浇筑时,预先在试验梁内部置入压电智能骨料传感器(SAs)。对试验梁施加爆炸荷载,通过加速度和应变传感器监测梁的动态响应,通过压电智能骨料获得监测区域材料的损伤情况。综合分析试验所得数据,对比研究普通钢筋混凝土梁与玄武岩纤维钢筋混凝土梁在爆炸荷载作用下的抗损能力。

1.1 压电智能骨料与测损原理

压电效应是压电材料的重要特性,包括正压电效应和逆压电效应,因此压电材料可以用于制作发射信号的驱动器和接收信号的传感器。压电材料比较脆弱,将其制作成不易损坏的压电智能骨料(见图1),使其能够应用于实际工程检测。在制作混凝土试验构件时,将一对压电智能骨料(SAs)置于构件内部,一端作为发射信号的驱动器,另一端作为接收信号的传感器。在损伤监测的过程中,驱动器发射的信号形成应力波在构件内传播,由于混凝土材料存在裂缝,应力波在穿过该区域后,能量会明显衰减,传感器一端所接收到的信号就包含了应力波所携带的损伤信息(见图2)。分析比较在不同损伤程度下传感器所接收到的信号,得到相应的应力波能量衰减比例,由此判断出混凝土构件的受损程度以及受损位置。

图 1 压电智能骨料Fig. 1 Piezoelectric Smart Aggregate

图 2 基于压电智能骨料主动传感技术的测损原理Fig. 2 Damage detection scheme based on active sensing technology using smart aggregates

1.2 基于小波包能量法的损伤指数

混凝土材料内部的裂隙是应力波在传递过程中能量衰减的主要原因。因此,监测混凝土构件受爆炸荷载前后内置压电传感器的信号能量,可以作为判定混凝土内部损伤程度的指标。施加爆炸荷载的实验环境存在各类干扰信号,因此,需要使用合适的信号处理技术进行降噪处理。小波能量分析法被广泛应用于信号处理、图像处理等多个领域,它具有多分辨时频局部化分析和快速线性多通道带通滤波的特性[18,19]。本文采用小波包能量分析法,给出了不同损伤情况下传感器接收能量的相应值。

将信号能量作为内部损伤的指标参数,采用1阶小波能量进行结构的损伤定位,假设第k层的响应信号为xk(t),则第k层1阶小波能量定义为

(1)

式中:Wk1(a,b)m×n为由xk(x)进行小波变换得到的系数矩阵;

m为尺度ai个数;

n为采样时间点bj个数。

假定一个时间长度为2Δt,则1阶小波能量在每个中心点的值为

(2)

(3)

当ΔEk1(t)→0时,表示被测构件和其初始状态相比,没有明显裂隙,而当ΔEk1(t)→1时,则说明构件内部的监测区域已经产生了大量的裂缝。

2.1 试件的制作

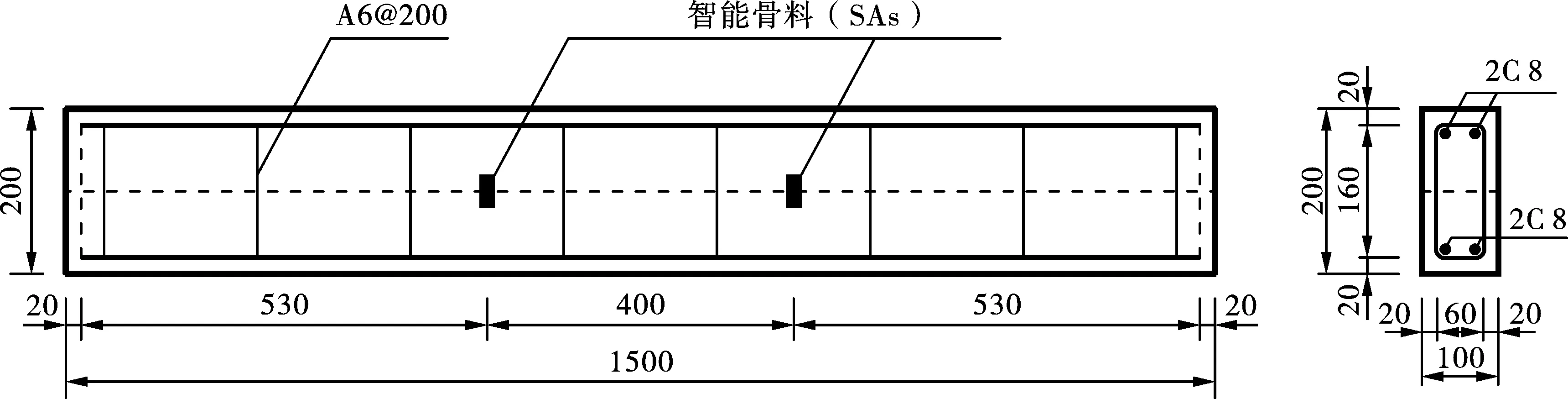

玄武岩纤维钢筋混凝土梁截面尺寸为b×h=100 mm×200 mm,总长L=1500 mm。梁顶部底部对称配筋,各配置2根直径8 mm的HRB400螺纹钢筋,箍筋采用直径为6 mm的HPB300钢筋,其间距为200 mm,混凝土保护层厚度20 mm,智能骨料间距400 mm,详细尺寸如图3所示。

图 3 试验梁尺寸与智能骨料埋设位置(单位:mm)Fig. 3 Diagram of beam section and locations of embedded SAs(unit:mm)

试件采用C30强度混凝土,水泥为42.5级普通硅酸盐水泥,选用短切玄武岩纤维(图4),其性能指标见表1。依据 JGJ55—2011《普通混凝土配合比设计规程》和JGJ/T 221—2010《纤维混凝土应用技术规程》,并结合参考文献数据,3根试验梁的玄武岩纤维体积率分别表示为:0%,0.1%,0.2%,编号设为BFRC0,BFRC1和BFRC2,混凝土配合比如表2所示。试样按标准养护程序养护28 d。

表 1 玄武岩纤维的物理化学性能

表 2 混凝土配合比

图 4 短切玄武岩纤维Fig. 4 Basalt fibers chopped strand

在浇筑混凝土之前,在预定位置上固定好两个智能骨料,如图5所示。浇筑后的玄武岩纤维混凝土梁如图6所示。

图 5 试验梁钢筋笼Fig. 5 Reinforcement cage of testing beams

图 6 施加爆炸荷载前的试验梁Fig. 6 Testing beams before blast loading

为监测梁的动态响应,在梁侧面和底面各粘贴三对应变片如图7所示。梁侧面的编号为1#、2#和3#,测点之间的间距为50 mm。梁底测点编号为A、B和C,测点间距为250 mm。在同一个测点,应变片以T字型布置,水平和竖直方向各一片,测试时,将竖直方向的应变片作为温度补偿片,在梁底A、B、C三测点布置加速度计,监测受爆炸时试件不同测点加速度。各测点位置如图7所示。

图 7 应变片和加速度计位置(单位:mm)Fig. 7 Locations of strain gauges and accelerometers(unit:mm)

2.2 试验装置

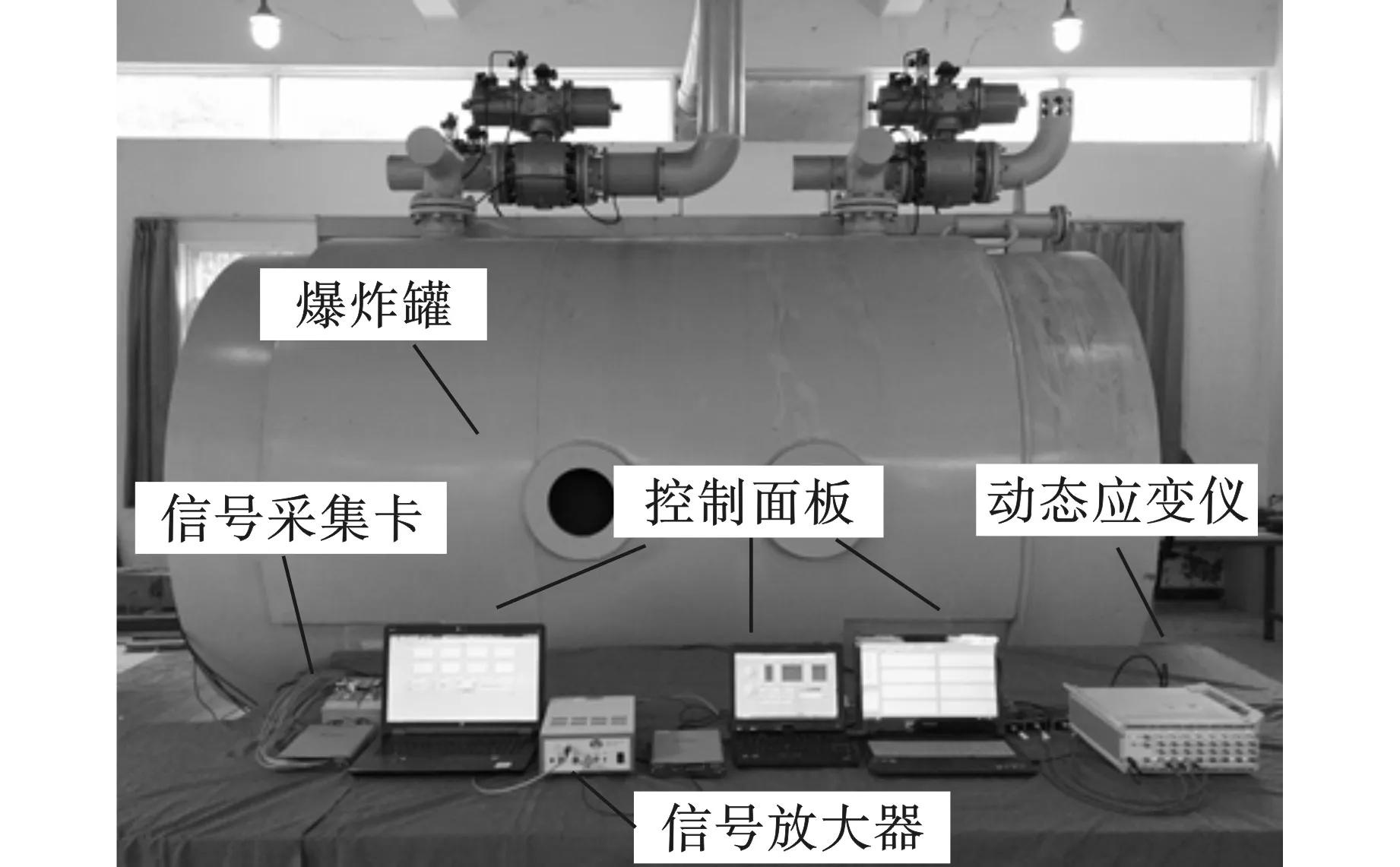

试验所需的测试设备如图8所示,爆炸试验在实验室爆炸罐内进行,将试件梁稳定放置在定制钢架上,两端按简支支座固定,炸药悬挂于梁的中部上方,见图9。

图 8 测试的实验装置Fig. 8 Experimental setup

图 9 爆炸罐内的试件(爆炸前)Fig. 9 Specimen in the explosion chamber(before the explosion)

2.3 试验加载方案

本试验的3根试件梁采用了相同的加载方案。将炸药悬挂于梁中部上方,炸药的具体位置见表3。为了研究梁损伤的发展过程,对试件梁施加了4次不同炸药当量的爆炸,其中第四次爆炸为接触爆炸。表3显示了爆炸的施加过程与相应编号。B0表示梁未受到爆炸荷载作用,将此时的梁定义为未损伤的健康状态,B1~B4表示梁依次受到从第一次到第四次的爆炸荷载,此时损伤在梁的内部随着荷载的逐级增加而发展开来。

表 3 爆炸试验程序

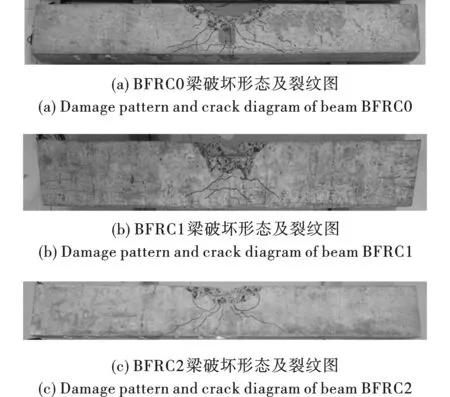

3.1 裂缝形态及分析

为了能观察到普通钢筋混凝土梁和玄武岩纤维混凝土梁的破坏情况,梁的最后一次爆炸试验采用 40 g TNT 接触爆炸。图10是四次爆炸后普通钢筋混凝土梁和两根玄武岩纤维混凝土梁表面的开裂图。由图可见,各梁的裂纹均为八字裂纹,轴向裂纹较长,试验梁都呈现出弯曲破坏的形态。将图10(a)(b)(c)进行比较可知,普通梁钢筋混凝土梁和玄武岩纤维梁的跨中均发生了剥落现象,但是玄武岩纤维梁的剥落半径明显小于普通梁的剥落半径,掺纤维梁表面的裂纹明显少于普通梁。随着纤维量提高,混凝土剥落面积和裂纹数量随之减少。从表观裂纹图可以观察到,掺入玄武岩纤维能提高钢筋混凝土梁的抗裂、抗爆性能;

在一定范围内,抗爆性能随纤维量的增加而提高。

图 10 试验梁破坏形态及裂纹图Fig. 10 Damage patterns and crack diagrams of the test beams

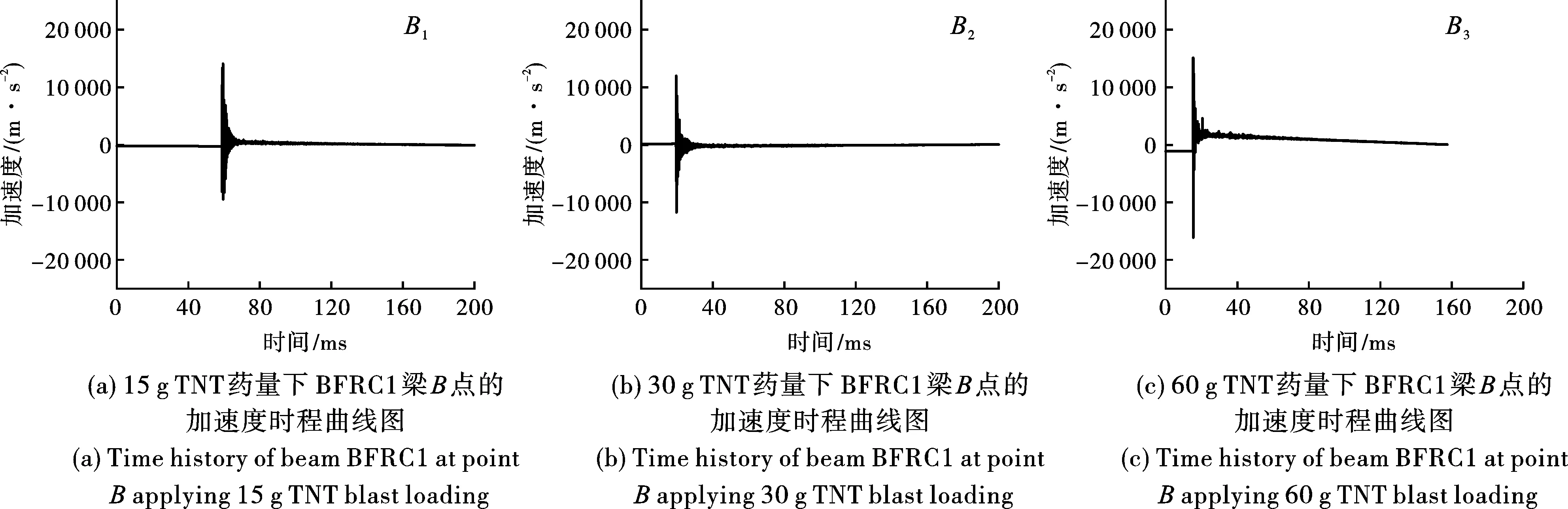

3.2 加速度结果及分析

试验中施加的第四次荷载为接触爆炸,这易导致加速度传感器损坏,故只采集前三炸加速度数据。监测得到各试验梁(BFRC0、BFRC1、BFRC2)的加速度时程曲线形态相似。图11显示了BFRC1梁的测点B在前三炸中所测得的加速度时程曲线,其呈现为典型的构件受爆炸冲击波后的形态,加速度的峰值(绝对值)随着药量的增加而逐渐提高。图12为3根试验梁在梁底各测点加速度峰值的对比,由图可知,随着炸药量的增加,各梁均表现为加速度峰值依次增大。对同一根梁,A、B、C三个测点的加速度峰值依次减小,这说明距爆炸中心越近(A点最近),所受到的爆炸冲击也就越大。观察发现,在同一炸药当量下,对于相同测点的加速度数据,普通混凝土梁的加速度峰值比玄武岩纤维混凝土梁的略大,这说明掺入的玄武岩纤维提高了混凝土梁的整体刚度,并使得构件表面具有更好的表面密实度,由此分散了爆炸冲击波的能量,客观上提高了构件整体的抗爆性能。

图 11 BFRC1梁在测点B处的加速度时程曲线图Fig. 11 Acceleration time history of BFRC1 beam at point B

图 12 不同BFRC梁在各测点的加速度峰值图Fig. 12 Histograms of peak acceleration of different BFRC beams at the measurement points

3.3 应变结果及分析

图13为各试验梁在侧面以及底面测点处的应变峰值(绝对值)对比图,梁侧最后一炸导致应变片损毁,故梁侧只记录了前三炸的数据。由图可知,梁侧应变峰值(应变片1#、2#、3#)和梁底应变峰值(应变片A、B、C)都随药量的增加而增大;

即便只观察前三炸的结果,亦可发现,梁底应变峰值要远大于梁侧应变峰值,这说明爆炸荷载会引起梁底的更大形变,其对梁底的破坏程度大于对梁侧的破坏程度;

掺入一定比例的玄武岩纤维后,梁侧的应变明显受到抑制(图a、b、c),而梁底部的峰值应变随着纤维掺入量的增加,呈现出更为明显的线性下降趋势(图d、e、f)。同时可以看到,A处的应变值最大,C处的应变值最小,说明在梁底面,距梁跨中爆源越近,材料遭受的破坏越严重。

图 13 测点处试验梁的应变峰值图Fig. 13 Strain peaks of different test beams at a certain measurement point

3.4 基于主动监测的损伤监测结果和分析

各试验梁主动监测信号时程曲线的形态一致。图14为试验梁BFRC1由智能骨料所记录一秒内的扫频信号(200~200 kHz)时程曲线。图a为炸前测得的压电信号,它被定义为试验梁在健康状态下的初始信号。由图可见,随着炸药量的增加,压电信号幅值不断下降,信号包络图面积不断缩小,这说明信号在传递路径上由于裂隙的反射和折射损失了更多的能量,由此反映出材料内部的损伤正在逐渐累积。

图 14 BFRC1梁主动监测信号时程曲线Fig. 14 Time response of BFRC1 beam′s active monitoring signals

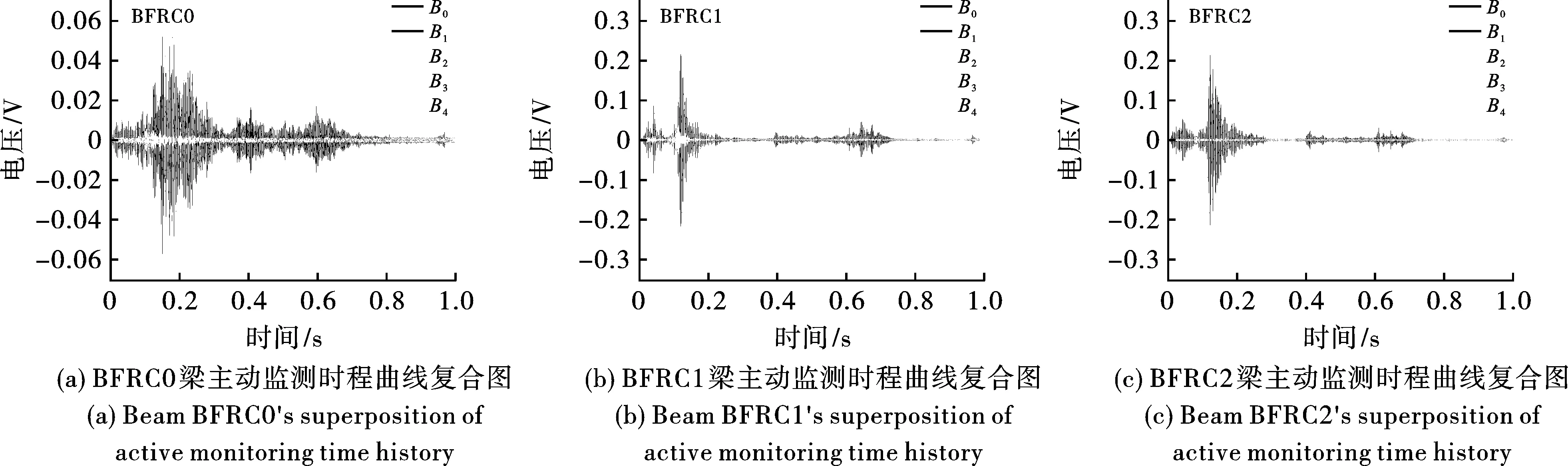

图15为各试验梁主动监测信号时程曲线的复合图,由此观察不同类型试验梁随爆炸荷载增加所引起的信号变化情况。试验表明,基于压电智能骨料的压电主动监测法,可以很好地捕捉混凝土梁在爆炸荷载作用下的损伤发展情况。由图可知,普通混凝土梁整体信号分布较离散,能量密度不集中,而玄武岩纤维混凝土梁应力波信号集中于较窄的特定频段,且信号叠加的范围有变窄的趋势,这说明加入玄武岩纤维在一定程度上减少了信号散射,信号传递能力更强。

图 15 BFRC梁主动监测信号时程曲线对比图Fig. 15 Comparison of BFRC beam′s time responses

利用嵌入式智能骨料的主动传感方法,测得爆炸试验中各试验梁的能量信号,基于小波能量法,采用公式(3)计算得到相应的损伤指数,其数值越靠近1,则反映出构件内部的损伤越严重。图16为普通钢筋混凝土梁和两根玄武岩纤维混凝土梁的损伤指数图。随着炸药量的增加,梁的损伤程度不断加深;

对比各梁前三炸的损伤情况,BFRC1梁的损伤指数相较于BFRC0梁降低了27.56%、16.73%、7.9%,BFRC2梁的损伤指数相较于BFRC0梁降低了45.96%、31.5%、19.57%,这一结果非常直观地表明,在一定药量范围内的空爆作用下,掺入玄武岩纤维明显提升了混凝土梁的抗爆性能。在施加第4炸(接触爆炸)后,各梁的损伤指数均接近1,这说明此时混凝土梁内部已产生了大量裂缝从而导致了构件的破坏,这与实际观测相符。

图 16 BFRC梁的损伤指数对比图Fig. 16 Damage index comparison of BFRC beams

本文对3根钢筋混凝土试验梁施加爆炸荷载,从动态响应,宏观破损形态以及压电损伤指数多个角度研究了掺入玄武岩纤维材料对钢筋混凝土梁抗爆性能的改变情况。主要结论有:

(1)BFRC梁的应变峰值与加速度峰值均小于普通钢筋混凝土梁,表明掺入玄武岩纤维可以有效抑制爆炸下钢筋混凝土构件的振动和变形。

(2)随着玄武岩纤维掺入率的提高,试件梁的裂纹和剥落面积逐渐减少,这表明在一定范围内增加玄武岩纤维的掺入率可以提高钢筋混凝土梁在爆炸下的抗裂性能。

(3)基于压电主动监测理论,在钢筋混凝土构件中置入压电智能骨料可有效监测构件在爆炸下的损伤发展情况。试验结果表明,玄武岩纤维混凝土试验梁受爆炸后,其内部损伤程度显著小于普通钢筋混凝土试验梁,当体积掺入率为0.2%时,抗损性能提升更为明显。

猜你喜欢玄武岩压电骨料低品质再生骨料强化技术研究上海建材(2022年2期)2022-07-28玄武岩纤维微表处在高速公路预养护中的应用西部交通科技(2022年2期)2022-04-27玄武岩纤维可用于海水淡化领域纺织科学研究(2021年1期)2021-03-19砖混建筑垃圾再生骨料应用技术指标系统化研究硅酸盐通报(2020年9期)2020-10-17火山作用对板块构造环境的判别方法云南地质(2019年1期)2019-03-07《压电与声光》征稿启事压电与声光(2019年1期)2019-02-22新型压电叠堆泵设计及仿真铜仁学院学报(2018年6期)2018-07-052019年全球连续玄武岩纤维市场产值将达1.047亿美元纤维复合材料(2018年4期)2018-02-18水泥混凝土再生粗骨料与天然骨料主要性能对比分析黑龙江交通科技(2016年11期)2016-12-23骨料自动温控技术工业设计(2016年6期)2016-04-17推荐访问:骨料 荷载 损伤推荐文章