考虑误差和时间最优的柔性关节驱动电机抗饱和控制

来源:优秀文章 发布时间:2023-04-08 点击:

宋传明, 杜钦君, 冯晗, 庞浩, 李存贺

(山东理工大学 电气与电子工程学院,山东 淄博 255049)

仿人柔性关节因其独特的关节柔性被广泛应用于航空航天、医疗教育、生活服务等领域[1-2]。受柔性关节外形、体积和重量的限制,关节驱动电机输出力矩存在饱和上限,当控制器输入量超出关节驱动电机的可执行范围时,电机将进入饱和状态,进而引起控制性能降低甚至失控[3-4]。因此,研究带有饱和约束的柔性关节控制方法格外重要。

PID控制是一种简单有效且易于实现的控制方法,但大误差时的积分饱和现象会严重影响控制系统性能[5-6]。现有的如积分分离、积分负反馈、积分状态预测等[7-9]抗积分饱和方法一定程度上缓解了饱和问题,但多以牺牲系统动态性能为代价。部分文献提出基于PID的复合控制器设计思路,如自适应PID、模糊PID、神经网络模糊PID、动态饱和补偿PI控制等[10-13]。多种策略的配合弥补了定值PID控制的设计缺陷,但复杂化的结构降低了系统可靠性,且仍未做到PID参数的最优化。

人工智能的发展为PID控制的抗饱和设计提供了更多选择。文献[6]提出基于专家控制的抗积分饱和PID控制器,用于模型不确定系统的精确控制。文献[14]提出基于粒子群算法的积分分离PID控制,用于减小响应超调。文献[15]提出模糊神经网络PID控制方法,用于关节恒力控制。文献[16]提出基于人工免疫算法的最优分数阶PID控制器,用于关节的轨迹跟踪。各类优化算法具备实时优化PID参数的能力,但受限于算法固定的迭代逻辑,单一的优化算法很难兼顾全局搜索能力和收敛的快速性,且部分算法对初值较敏感,抗干扰能力差,不适用于工作环境多变的柔性关节系统。

文献[17]提出利用模拟退火算法(simulated annealing,SA)求解最优化问题的方法。Ulungu在SA基础上提出了用于组合优化问题的多目标模拟退火算法(multi-objective simulated annealing,MOSA)[18],但退火算法以概率接受差解的逻辑存在迭代后期效率下降的问题。为此文献[19]提出一种基于莱文贝格—马夸特(Levenberg-Marquardt,LM)算法的组合优化方法,利用LM局部收敛速度快的优点,解决了SA算法在接近全局最优解时效率低的问题,但该方法不适用于多目标优化。

本文提出一种基于组合优化算法的PID抗饱和方法。在驱动电机饱和约束下,构建同时考虑系统调节时间和跟踪误差最优的目标函数;

利用MOSA算法全局收敛能力强的优势,得到近似最优解所在区域,再利用LM算法局部收敛速度快的特点将近似最优解拟合为全局最优解,解决了MOSA后期乏力的问题;

设计了以优化结果变化率为依据的目标函数权重赋值方法,解决了MOSA权重一次性随机赋值带来的优化偏重问题。

柔性关节系统如图1所示。图中θ为减速器输出转角;

q为关节转角;

J为折算到减速器输出端的电机转子及输出轴转动惯量;

Ir、mr为关节的惯量和质量,包括减速器和弹性机构;

k为关节刚度系数;

I、l、m为手臂的转动惯量、长度和质量。为简化模型复杂度,假设连杆在垂直于关节输出轴的平面上运动,不考虑连杆的伸缩和弹性变形,且忽略模型离心力与哥氏力项。

图1 仿人柔性关节物理结构Fig.1 Physical model of a humanoid flexible joint

根据Spong提出的柔性关节等效模型[20],柔性关节的拉格朗日动力学模型表示为

(1)

将模型(1)写为传递函数的形式:

(2)

(3)

式中:a=JD+MBv;

b=Jk+Jζ(s)+DBv+kM;

c=k(D+Bv)+Bvζ(s);

d=kζ(s);

ζ(s)为重力矩G(q)拉氏变换后产生的非线性项。

基于PID控制的柔性关节系统如图2所示。

图2 PID控制系统结构Fig.2 Structure of PID control system

柔性关节的控制过程中,驱动电机的输出力矩具有饱和约束,其饱和特性描述为:

(4)

式中:u是电机输入信号;

u*是电机实际输出。考虑饱和约束的系统控制结构如图3所示。

图3 具有饱和特性的PID控制结构Fig.3 PID control structure with saturation characteristics

以关节驱动力矩τm为控制量,即u(t)=τm,则PID控制器的输出为:

(5)

当关节受扰动而产生较大误差时,积分项对误差的累积将产生较大的控制输入,以期快速消除误差。但柔性关节的响应滞后会延长误差的持续时间,极易使控制输入量在持续的积分作用下超过电机输出上限,造成饱和。同时较短的调节时间和较小的跟踪误差、超调量相互矛盾,当期望减小响应超调和跟踪误差而选择较小的比例、积分系数时,会不可避免地延长系统调节时间。因此,需要在避免电机进入饱和的前提下,通过对PID参数的优化,使系统调节时间与跟踪误差达到最优平衡。

考虑带约束的多目标优化模型:

(6)

式中包含K个目标函数fi(X)和M个约束条件gj(X);

Rn={X=(x1,x2,…,xn)T|xk∈[a,b],k=1,2,…,n}为解向量构成的解空间,其中x1,x2,…,xn为决策变量。

对于Rn中的两个解X1、X2,若满足:

(7)

则称X1支配X2,即解X1优于X2。若Rn中不存在优于X1的解,则X1称为优化问题的Pareto最优解[21-22]。各目标存在竞争关系的多目标优化问题中,会产生多个非支配的解,这些非支配解构成的集合,称为多目标优化问题的Pareto前沿。

根据式(6),以关节调节时间和跟踪误差为优化目标,构建具有饱和约束的优化模型为:

(8)

Δu(k)=KP[e(k)-e(k-1)]+KIe(k)+

KD[e(k)-2e(k-1)+e(k-2)]。

(9)

式中Δu(k)为控制器输出增量。则当前迭代周期控制器输出为

u(k)=u(k-1)+Δu(k)。

(10)

系统输出值的离散化形式为

y(k)=u(k)×G1(k)G2(k)。

(11)

函数f2表示系统调节时间,由每个迭代周期的当前最优解对应的系统调节时间所构成的集合来表示,其中k为当前迭代次数。调节时间ts由系统的传递函数得到。PID控制器的传递函数为

(12)

式中:Ti=KP/KI为积分时间;

Td=KD/KP为微分时间。由此可以写出系统的传递函数为

(13)

G(s)为高阶系统,难以精确给出调节时间的计算方法。因此采用主导极点法对系统的调节时间进行估计,即ts=4/(ζωn)(Δ=2%),其中ζ、ωn为G(s)由主导极点近似得到的二阶系统的阻尼比和固有频率,均与KP、KI、KD相关。

利用加权聚合法将模型中的两个最小化目标函数合并为新的价值函数:

(14)

(15)

(16)

传统的随机确定权重的方法容易造成局部优化且优化时间较长,而人为地根据目标优先级确定权重的方法会降低效率,且对于无法突出目标优先级的模型来说,无法做到最优权衡。为此提出一种依据优化结果变化率来确定权重的方法:

(17)

式中k为迭代周期。各目标优化结果的导数表征了目标函数的变化趋势,通过判断目标变化趋势确定当前周期权重值是否适用。若当前计算结果偏重了某一目标而导致另一目标结果的增大,则在下一周期的权重选择时向未得到优化的目标倾斜;

若目标均被优化,则保留当前权重不变;

若计算结果使各目标均呈现增大趋势,则重新确定权重。

3.1 多目标模拟退火算法

MOSA是在SA的基础上针对多优化目标提出的一种优化方法,具有逻辑简单、鲁棒性强等优点,被广泛应用在多目标组合优化问题中。

改进权重赋值方法的MOSA算法逻辑如下:

1)确定算法初始参数。给定初始温度T0、终止温度Tend、退火系数α以及链长L(即迭代次数)。初始温度越高,MOSA获得全局最优结果的可能性越大,本文选定T0=500、Tend=0.1;

退火系数越小则优化时间越短,但过快的退火速度可能造成较大的误差,根据数值仿真经验取α=0.98;

链长L=500。

3)对X0进行随机扰动产生新解X1直至其满足目标约束。扰动方式如下:

X1=X0+r×v。

(18)

式中r=rand[-1,1],v为计算步长。

5)评价被接受的新解X1对各优化目标函数值fi(X1)的影响,并根据式(17)确定下一迭代周期内的权值。

6)判断是否满足终止准则。若满足准则,则输出当前最优解X0,算法终止,否则转到步骤7)。

7)更新迭代次数k=k+1,执行降温过程T1=αT0,并跳转到步骤3)重复该过程。

步骤4)中,若新解X1被接受,则F(X1) LM算法是对高斯—牛顿法的改进,常用于非线性回归参数的估计问题。高斯—牛顿法要求原函数的Hessian矩阵满秩且正定,否则收敛方向可能出现错误。LM算法则通过引入已知的正定矩阵D来构造新的“Hessian矩阵”,避免了错误收敛: Gk=▽2F(X)+λD。 (19) 将式(15)转化为非线性最小二乘问题: (20) 式中:J(X)为当前最优解对应的目标函数实际值与算法计算出的最优解对应的目标函数计算值的差值平方总和; ε(X)=F′-F(X)。 (21) 文献[19]给出一种归一化LM方法,解决了LM算法运算复杂的问题。设MOSA输出的最优解为X0,经过归一化LM算法输出的参数计算值表示为: X=X0+ΔX=X0+ηTX0。 (22) 式中η=[ηKP,ηKI,ηKD]T是归一化的优化参数向量。 归一化处理后,求解优化参数X的问题转变为求解归一化优化参数η。其迭代过程表示为: ηj+1=ηj-{[J″+λdiag(J″)]-1J′}η=ηj。 (23) 式中:λ为阻尼因子,λ较大时(λ≫1),LM与最速下降法相似,下降量大、迭代迅速; (24) 式中ση是参数X的灵敏度函数矩阵σX的归一化形式,用来表征归一化优化目标的计算值对归一化优化参数的依赖程度: (25) 式中ση=∂U(η)/∂η。 通过式(23)得到归一化参数最优解后,将其代入式(22)求解得到式(20)的最优解,即组合优化的全局最优解。 MOSA算法全局收敛能力强,迭代初期下降速度快,但在接近最优解时会出现无效搜索,降低效率; 组合优化的关键在于确定两种算法的切换时机。目前没有关于多目标优化模拟退火算法与其他算法之间切换方法的研究,但以减少无效搜索为准则可以给定一种切换方法: 若对任意给定较小的正数ε0,有[24]: (26) 式中n为当前温度T对应的迭代次数; 图4 算法流程图Fig.4 Algorithm flow chart 利用MATLAB搭建PID、MOSA-PID、MOSA-LM-PID控制下的柔性关节系统模型。模型中,取关节质量mr=4.85 kg,关节壳体半径R=0.1 m,连杆质量m=2 kg,g=9.8 N/kg,连杆长度l=0.3 m,关节惯量M=0.1 kg·m2,电机端惯量J=0.05 kg·m2; 图5为柔性关节系统的阶跃响应曲线。图中,MOSA-LM-PID控制的调节时间约0.18s,超调量约11%,相比于PID和MOSA-PID,MOSA-LM-PID的调节时间缩短了约73.1%、63.2%,超调量下降了约42%、21%。图6为关节控制力矩曲线,启动过程中PID和MOSA-PID控制的输入饱和度分别约为93.5%和83.8%,而MOSA-LM-PID控制的输入饱和度仅约50%,具有更低的饱和度和更优秀的动态性能。 图5 系统阶跃响应曲线Fig.5 Step response curve of the system 图6 控制输入Fig.6 Control input 图7为适应度函数曲线,MOSA算法在迭代后期效率明显下降,而MOSA-LM在第71次退火后改由LM算法进行局部收敛,收敛速度明显加快; 图7 适应度函数值Fig.7 Curve of the fitness function 图8 误差曲线Fig.8 Curve of error 图9 PID参数变化曲线Fig.9 Curve of PID parameter change process 为了体现时变信号作用下算法迭代过程的时滞问题对系统控制效果的影响,分别以幅值为1的正弦和方波信号作为输入,以验证系统对时变信号的跟踪能力。 图10为关节对正弦信号的跟踪曲线。图10(a)、图10(b)中,PID和MOSA-PID控制的最大跟踪误差分别约2.7%和1.8%,而MOSA-LM-PID控制的最大跟踪误差小于1.1%。此外,PID控制不具备自主调节能力,所以其受关节弹性导致的响应滞后最明显,而MOSA-LM-PID控制的滞后幅度最小。图10(c)中,PID和MOSA-PID控制时的最大输入饱和度分别约为40.4%、30.9%,而MOSA-LM-PID控制的最大输入饱和度约23.8%,抗饱和能力更强。图10(d)为MOSA-LM算法优化下的PID参数变化过程。 图10 系统对正弦信号的跟踪曲线Fig.10 Tracking curve of the system for sinusoidal signals 图11为系统对方波信号的跟踪曲线。图11(a)中,MOSA-LM-PID控制的超调量小于11%,调节时间小于0.25 s,相较于PID与MOSA-PID控制,MOSA-LM-PID控制下的柔性关节具有更好的动态性能。图11(c)中,当给定信号大幅变化时,PID的控制输入量最大饱和度达到了183%,超过饱和上限,将导致电机饱和; 图11 系统对方波信号的跟踪曲线Fig.11 Tracking curve of the system for square wave signal 利用一体化柔性关节测试平台对所提方法进行实验验证,平台如图12所示。平台左侧为装有固定外壳和支架的一体化柔性关节,包含运动控制卡、驱动电机、谐波减速器(100∶1)和弹性元件。控制芯片采用TMS320F28335,利用CCSLink工具实现Simulnk模型与控制板卡的信号传输; 图12 实验测试平台Fig.12 Platform for experimental testing 电机设计一般预留额定值3~5倍的可调裕度,为避免过度饱和造成电机损坏,取|u|max=1.5 N·m。给定轨迹5sin(πt),实验结果如图13所示。图中,给定信号快速大幅度的变化,使PID的控制输入在饱和限制下出现平顶,影响了输出对给定信号的跟踪; 图13 实验结果1Fig.13 Experimental results 1 图14为跟踪方波信号的实验结果,令关节输出角度在5 s时由1 rad反向旋转至-1 rad。图中,饱和约束对PID的控制效果产生显著影响,关节输出无法有效跟踪给定信号,而MOSA和MOSA-LM对PID参数的持续优化使关节控制力矩始终满足饱和约束,且均能有效跟踪给定信号。同时, MOSA-LM-PID控制小于0.4 s的调节时间,以及信号突变时小于5%的响应超调量,均优于MOSA-PID控制。实验与仿真结果的一致性,证明了所提方法的有效性和优势性。 图14 实验结果2Fig.14 Experimental results 2 针对柔性关节驱动电机饱和问题,本文提出利用MOSA-LM算法优化PID参数的抗饱和方法。以系统跟踪误差和调节时间为优化目标,以饱和约束为限制条件的优化模型,能够在避免电机进入饱和的同时提高系统动态性能;3.2 归一化L-M算法

ε(X)为当前最优解对应的目标函数实际值F′与算法迭代出的最优解对应的目标函数计算值F(X)的差值向量:

当λ接近0时,LM算法具有高斯牛顿法的二阶收敛性,收敛速度快且能够避免迭代末期的振荡[23]。因此,λ可根据结果的优化情况做相应变化。设常系数β>1,若ε(Xk)<ε(Xk-1),则减小λ来提高收敛速度,令λk+1=λk/β;

若ε(Xk)>ε(Xk-1),则令λk=λk-1·β并重新计算直至满足ε(Xk)<ε(Xk-1)。取λ0=0.01、β=10。J′和J″为偏差目标函数的梯度矩阵和二阶偏导数矩阵:3.3 组合优化算法实现

LM算法求解精度高、收敛快,但对初值较敏感,当初值偏差较大时算法可能无法收敛。所以,本文采取组合优化的方式,先利用MOSA算法快速缩小解空间,在发生无效搜索后,切换至LM算法将离散的近似最优解拟合为全局最优解,提高后期搜索效率的同时削弱了初值对LM算法的影响。

n0为小于n的常数,用于表示T之前的各个温度对应的迭代次数;

Fn和Fn-i为第n次和第n-i次迭代输出的目标函数值;

ε为较小的正数,通常取1。如果连续n0次退温过程对应的目标函数值与当前温度对应的目标函数值之间的差值小于某个给定常数,则认为MOSA算法已经收敛。设置n0=5、ε0=0.1。组合优化过程如图4所示。

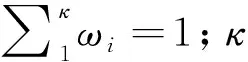

电机摩擦系数Bv=0.1,连杆摩擦系数D=0.1;

取关节刚度为k=10 N·m/rad。PID控制参数取KP=15、KI=10、KD=5。MOSA-PID和MOSA-LM-PID采用相同的退火参数,T0=500、Tend=0.1、α=0.98,L=500,PID参数范围为KP∈[0,20]、KI∈[0,10]、KD∈[0,20],并设输入饱和约束为u∈[-2,2];

MOSA-LM-PID控制的目标函数权重由式(17)给出,LM算法的终止条件为两次迭代结果的差值小于0.001。

而且MOSA-LM算法的适应度终值更小,说明其收敛精度优于单一的MOSA算法。此外, MOSA算法终值对应的权重为ω1=0.61、ω2=0.39,而MOSA-LM算法采用了变权重迭代方法,第71次迭代后的权重为ω1=0.45、ω2=0.55,输出结果的优化偏重程度低于随机权重的MOSA算法。图8为响应误差,图9为MOSA-LM输出的PID参数。

而MOSA-PID和MOSA-LM-PID在饱和约束的限制下其控制输入量均未超过饱和上限,但MOSA-LM-PID控制时70.5%的最大输入饱和度低于MOSA-PID控制88%的饱和度,具有更好的抗饱和能力。

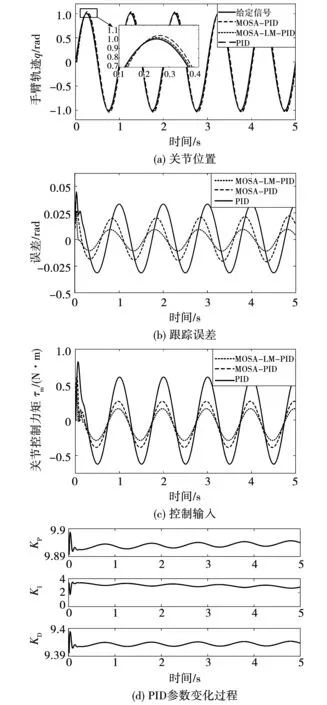

电机采用额定值48 V、100 W、1 000 r/min、0.3 N·m的永磁无刷直流电机,用磁编码器采集关节及电机的位置信号;

右侧负载电机为松下1 000 W低惯量伺服电机,用配套的MFDLNB3SE伺服驱动器进行驱动控制;

平台装有0~100 N·m的应变片式力矩传感器,检测关节输出力矩并通过采集卡传输至PC端。

而MOSA和MOSA-LM的控制输入仅在启动时达到饱和上限,随后振荡下降并快速稳定,饱和度始终小于50%。同时,MOSA-LM-PID控制的最大跟踪误差小于1.5%,调节时间小于0.5 s,均优于MOSA-PID控制。

提出的组合优化方法,先由MOSA算法快速缩小最优解所在区域,再由LM算法快速收敛到全局最优解,减少无效搜索的同时提高了收敛速度和精度;

改进的权重赋值方法能够根据目标变化率来判断是否存在优化偏重问题,保障了误差和调节时间的同步优化。实验结果表明,所提方法有效降低了驱动电机的控制输入饱和度,并且缩短了系统调节时间,提高了跟踪精度。