4H-SiC,压力敏感膜片的低损伤飞秒激光加工

来源:优秀文章 发布时间:2023-04-08 点击:

万泽洪,邓鸿洋,雷宇,陶国裔,胡红坡,周圣军,

(1 武汉大学 工业科学研究院,武汉 430072)

(2 武汉大学 动力与机械学院,武汉 430072)

(3 广东科学技术职业学院 汽车工程学院,珠海 519090)

随着人们对极端环境探索的深入,发展用于恶劣环境的压力传感器变得更加重要。传统硅基压力传感器在200 ℃以上环境中工作时,p-n 结反向漏电流增大导致传感器的电学性能受到影响[1-4]。当温度升高至400 ℃时,Si 材料的机械性能大大退化,极大地影响了传感器的测量精度、工作量程和寿命[4-7]。碳化硅(SiC)是第三代半导体的代表材料,具有宽禁带(~3.2 eV)、高热导率、高击穿电场强度等物理性能以及优良的机械性能和化学稳定性,是制作恶劣环境下工作器件和大功率电子器件的理想材料,具有很好的应用前景[8-10]。

制作SiC 压力敏感元件时,需要在SiC 衬底表面加工盲孔以获得敏感膜片。SiC 是一种脆性材料,具有很高的硬度(莫氏硬度为9.0~9.5),难以采用传统的机械加工工艺[11-12]。此外,Si-C 原子间的强化学键使得室温下湿法腐蚀工艺不再适用[3,13]。目前常采用熔盐腐蚀、等离子体刻蚀、激光烧蚀等工艺加工SiC 材料[13-23]。熔盐腐蚀是指采用熔融状态碱,如熔融氢氧化钾(KOH)等,腐蚀SiC 材料。由于熔融KOH 腐蚀SiC 具有各向异性[14-16],且位错区域优先被腐蚀,因此熔盐腐蚀通常用于揭示SiC 外延层的位错情况。等离子体刻蚀是目前最广泛研究和应用的SiC 加工方式,包括反应离子刻蚀、深反应离子刻蚀、电感应耦合等离子体(Inductively Coupled Plasma,ICP)刻蚀、磁中性环路放电等离子体刻蚀等[17-20]。等离子体刻蚀需要先在SiC 材料表面图形化一定厚度的刻蚀掩膜(如光刻胶、二氧化硅或金属等),然后采用氟基或氯基等离子体与SiC 材料反应生成挥发性产物,实现SiC 材料的选择性去除[17-18]。等离子体对SiC 的刻蚀速率通常小于1 μm/min,降低了传感器的加工效率[17,19]。刻蚀掩膜图形化的过程使得SiC 材料的加工变得复杂,降低了加工良率。随着SiC 目标刻蚀深度的增加,掩膜的厚度需要增加,掩膜的制造难度也随之增加。因此,SiC 的深腔刻蚀需要一种更为高效的加工方式来取代等离子体刻蚀。

激光烧蚀是一种高效加工SiC 材料的方式。根据激光的单脉冲时间长短,可将工作激光分为纳秒激光、皮秒激光和飞秒激光[9,21-23]。相比于纳秒激光和皮秒激光,飞秒激光与材料作用时间极短,且峰值功率高,多光子电离及碰撞电离成为它去除材料的主要方式[22]。飞秒激光加工具有热效应小、对材料损伤小、加工速率快、不需要掩膜、对晶体取向不敏感、能够形成复杂结构等特点,被国内外学者广泛研究[23-32]。ZHAO You 等[32]采用1 064 nm 飞秒激光加工了直径为1 200 μm、深度为270 μm 的4H-SiC 盲孔,得到了80 μm 厚的压力敏感膜片。但敏感膜片呈椭圆形,且在敏感膜片边缘存在过烧蚀现象,过烧蚀沟槽的宽度和深度分别为56.2 μm和68.6 μm,需要进一步优化工艺。WANG Lukang 等[23]采用1 028 nm 飞秒激光加工了直径为1 200 μm、深度为270 μm 的4H-SiC 盲孔,并结合ICP 刻蚀工艺降低了烧蚀表面的缺陷和表面粗糙度,得到了80 μm 厚的敏感膜片。该方法需要使ICP 的刻蚀速率与飞秒激光的烧蚀深度相匹配,才能实现4H-SiC 敏感膜片厚度的精确控制。此外,在4H-SiC 被烧蚀表面出现了孔洞,且孔洞无法通过ICP 刻蚀完全消除。因此,需要进一步探究孔洞形成的原因,避免孔洞的形成。

为了探究飞秒激光加工4H-SiC 材料的特性,本文研究了飞秒激光深度方向步进间距、扫描方向、单脉冲能量、扫描线间距等参数对4H-SiC 材料表面形貌和烧蚀速率的影响。优化后的4H-SiC 压力敏感膜片的加工工艺,制备出直径为1 600 μm、深度为250 μm、厚度为100 μm 的4H-SiC 盲孔,表面无明显孔洞。

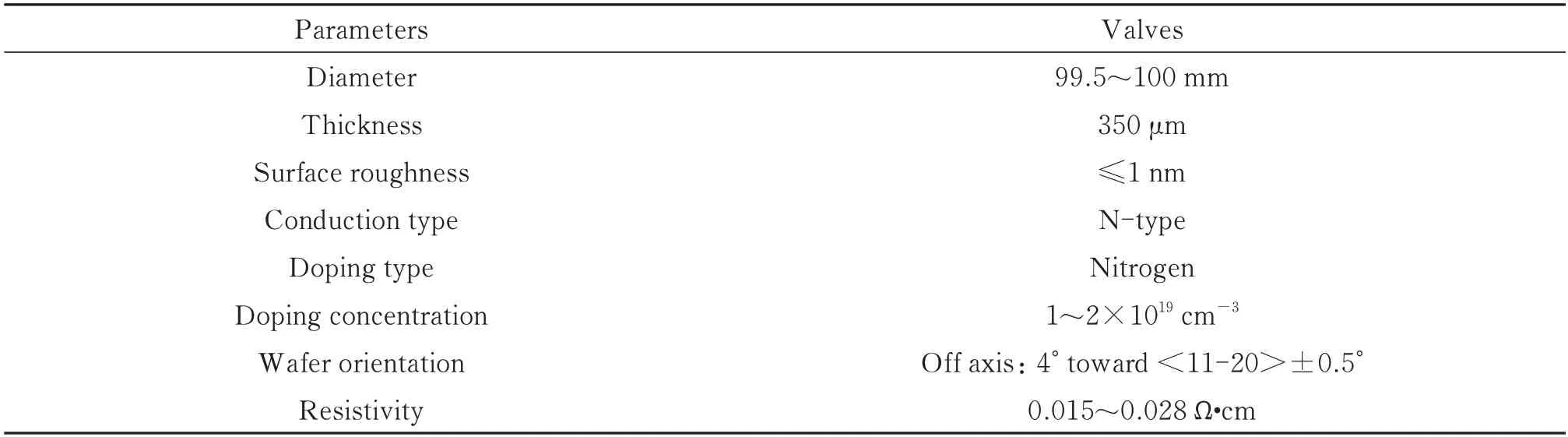

采用北京天科合达半导体股份有限公司生产的测试级N 型掺杂4H-SiC 衬底进行实验,其参数如表1 所示。在飞秒激光加工压力敏感膜片之前先将4H-SiC 晶圆切割成2 cm×2 cm 的小片。图1 为实验装置的原理图。采用190 fs 掺镱钨酸钆钾晶体飞秒激光(Yb:KGW-based,Pharos,Light Conversion,1 028 nm)微纳加工系统烧蚀4H-SiC 衬底的c面,加工系统的技术指标如表2 所示。系统采用5 倍显微镜,数值孔径NA=0.14 mm。飞秒激光的偏振方向垂直于X轴。在焦平面上,激光光斑直径为26 μm。所有实验均在20 ℃空气环境中进行,激光参数和平台移动路径均由电脑控制。

表2 飞秒激光微加工系统参数Table 2 Technical parameters of the femtosecond laser micromachining system

图1 飞秒激光实验装置示意图Fig.1 Schematic illustration of the femtosecond laser micromachining system

表1 4H-SiC 衬底规格Table 1 Specifications of the 4H-SiC wafer

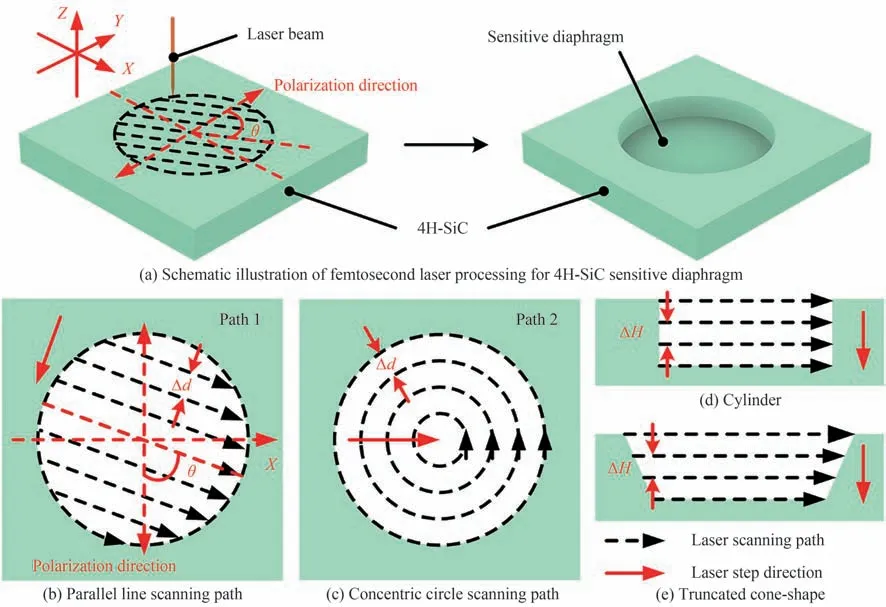

图2 为飞秒激光加工4H-SiC 压力敏感膜片的示意图,其中θ为激光扫描路径与激光偏振方向的夹角,∆d为扫描线间距,∆H为深度方向的步进间距。图2(b)和(c)显示了平行线扫描和同心圆扫描两种不同的加工路径,图2(d)和(e)显示了圆柱形和圆台形两种材料去除方式。实验中,将样品安装在AerotechXYZ三轴定位系统上,平台移动精度<0.25 μm。激光焦平面固定不变,随着3 轴定位平台的移动逐层去除4HSiC,直到平台移动高度达到设定值。加工完成后,依次采用无水乙醇、浓度为20%的HF(氢氟酸)超声清洗5 min,然后采用去离子水冲洗干净,N2吹干。采用Zygo Newview 9000 型光学轮廓仪测量4H-SiC 的烧蚀深度H和被加工表面均方根(Root Mean Square,RMS)粗糙度Sq。采用TESCAN MIRA 3 型场发射扫描电子显微镜(Scanning Electron Microscope,SEM)对被加工表面形貌进行表征。

图2 飞秒激光加工4H-SiC 敏感膜片示意图Fig.2 Schematic illustration of femtosecond laser processing for 4H-SiC sensitive diaphragm

飞秒激光光束为高斯光束,光束横截面的电场振幅和光强分布为高斯函数[33],如图3 所示。w0为光束束腰半径;

z为离束腰的距离;

w(z)为电场振幅为轴上幅值的1/e 时的半径,称为光斑尺寸;

r为光束横截面

图3 高斯光束轮廓和光强分布示意图Fig.3 Schematic illustration of the profile and light intensity distribution of a Gaussian beam

内离光轴的距离。在光束横截面内,高斯光束的电场振幅E(r)和光强I(r)分别为

式中,E0(z)、I0(z)分别为r=0 处的电场振幅和光强。飞秒激光传输时,每个横截面的强度分布仍然是高斯函数,但是沿着光轴方向强度轮廓的宽度产生变化。在束腰位置宽度最小,直径为2w0,光斑尺寸沿着光轴变化的规律为

式中,zR为瑞利长度;

λ为激光波长。在瑞利长度处,光斑面积为束腰面积的2 倍,即。

在半径t范围内的桶中功率为P(t)为

则总功率Pt为

根据能量守恒,不同横截面内的桶中功率相等,即

因此,高斯光束总功率为束腰处最大光强与面积的乘积的一半。由式(4)可知

因此,飞秒激光传播路径上光强的一般分布为

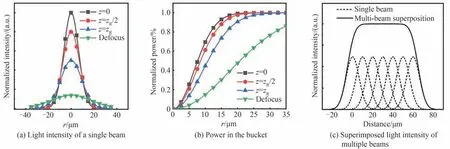

图4 显示了飞秒激光传播路径的不同横截面上的光强分布和桶中功率分布,其中以w(z)=100×w0处的z值为脱焦位置。从图中可以看出,随着横截面逐渐远离束腰位置,激光光斑能量逐渐发散,桶中功率的增长速度逐渐变慢。在z=zR的横截面内,其峰值光强为束腰位置峰值光强的一半。

图4 飞秒激光的能量分布Fig.4 Energy distribution of the femtosecond laser

由于扫描线间距∆d小于光斑直径,因此同一横截面内扫描路径之间存在部分重叠,产生不同时间上光斑能量的重合。4H-SiC 被加工表面在同一横截面内的叠加光强分布表达式为式(8),其分布如图4(c)所示。

式中,n表示横向扫描的路径数量。

2.1 激光烧蚀4H-SiC 的表面形貌

为了研究飞秒激光重复扫描加工4H-SiC 的表面形貌,需要先分析飞秒激光单线扫描加工4H-SiC 的表面形貌。实验中设置飞秒激光的单脉冲能量为10 μJ。首先将4H-SiC 样品固定在飞秒激光加工系统的XYZ3 轴运动平台上,使样品的[11-2 0]晶向与X轴平行,飞秒激光依次从−X向+X、从+Y向−Y扫描样品,加工后样品表面形貌如图5(a)所示。然后将样品旋转90°,使样品的[11-2 0]晶向与X轴垂直,飞秒激光扫描方向同上,加工后样品表面形貌如图5(b)所示。从图中可以看出,样品表面产生了平行于X轴方向的激光诱导周期性条纹和垂直于X轴方向的激光诱导微沟槽,微沟槽宽度在800 nm 左右。激光诱导周期性条纹和激光诱导微沟槽的方向与晶向无关,分别垂直和平行于激光的偏振方向。

图5 飞秒激光单线扫描加工4H-SiC 后的SEM 图Fig.5 SEM images of 4H-SiC processed by femtosecond laser for single-line scanning

2.2 深度方向步进间距对烧蚀深度和表面形貌的影响

实验中设置飞秒激光的单脉冲能量为30 μJ,扫描线间距∆d=20 μm,采用图2(b)所示的路径1 加工4H-SiC,其中θ=90°。图6(a)为飞秒激光加工1 圈后4H-SiC 样品(标记为“样品1”)的SEM 图,采用轮廓仪测得单圈烧蚀深度为2.9 μm。然后分别设置∆H=2.9 μm 和∆H=15 μm,以图2(d)所示的圆柱形材料去除方式加工4H-SiC 衬底26 圈(分别标记为“样品2”和“样品3”),预期烧蚀深度为2.9 μm×26=75.4 μm,加工完成后样品表面形貌和烧蚀深度分别如图6(b)和(c)所示。样品2 的烧蚀深度比预期烧蚀深度大15.6%,且样品2 被加工表面出现了孔洞,密度为434 个/mm2,直径约为13 μm。样品3 的烧蚀深度比预期烧蚀深度小10.2%,被加工表面并未出现孔洞。

图6 不同加工圈数和不同∆H 的4H-SiC SEM 图Fig.6 SEM images of 4H-SiC with different number of processing laps or ∆H

由于样品3 的∆H=15 μm>2.9 μm,随着加工平台的上移,样品3 被加工表面逐渐远离飞秒激光的束腰位置。被烧蚀表面的激光光强从图4(a)中z=0(束腰位置)所示的光强分布逐渐向z=zR(瑞利长度位置)所示的光强分布过渡,激光能量逐渐分散,并且激光光强在瑞利长度范围内可近似看作线性变化。当加工到26 圈时,样品被加工表面距离束腰位置(15-2.9)×26=314.6 μm

当扫描线间距∆d=20 μm 时,不同横截面内的叠加光强如图7 所示。当∆H=2.9 μm 时,采用束腰位置的光斑加工,两次扫描叠加光强的波峰在各自扫描路径中心,波谷在两次扫描路径中间。波峰和波谷的激光光强相差较大,导致样品2 被加工表面的波动较大。此外,样品2 上孔洞可能与激光能量的不均匀分布有关。当∆H=15 μm 时,加工光斑的激光光强逐渐从z=0 向z=zR过渡,波峰与波谷之间的光强差逐渐减小,且波峰逐渐从两次扫描路径中心向重合区域转移,激光能量逐渐分散,因此样品3 被加工表面更加平整。

图7 ∆d=20 μm 时不同横截面的叠加光强Fig.7 Schematic illustration of the superposition of light intensity in different cross-sections with the ∆d of 20 μm

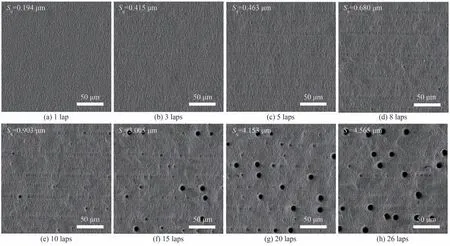

进一步,采用相同的激光参数,通过控制加工圈数来探究样品2 中孔洞产生的原因,加工结果如图8 所示。由于微沟槽高密度地随机产生在激光扫描路径上,随着加工圈数的增加,微沟槽产生随机重叠,样品表面的微沟槽逐渐变得明显,并在第10 圈时,转变为尺寸约为5 μm 的凹坑。由于凹坑尺寸远大于微沟槽尺寸,随着加工圈数的进一步增加,微沟槽与凹坑重叠的概率远大于与其他微沟槽重叠的概率,导致凹坑尺寸进一步增大,从而形成孔洞。随着孔洞尺寸的增大,样品表面凹坑数量的增长逐渐变缓。因此,在加工4HSiC 时应尽量使加工样品表面的激光能量分布均匀,并减小微沟槽的重叠概率。

图8 不同加工圈数的4H-SiC 被加工表面SEM 图Fig.8 SEM images for the ablated surface of 4H-SiC with different number of processing laps

2.3 扫描路径方向对表面形貌的影响

实验中设置飞秒激光的单脉冲能量为30 μJ,扫描线间距∆d=20 μm,深度方向步进间距∆H=2.9 μm,采用图2(b)和(c)所示的路径1和路径2扫描,其中θ=90°,60°,30°,0°,以图2(d)所示的圆柱形材料去除方式加工4HSiC衬底10圈,加工结果如图9所示。随着θ的减小,样品表面粗糙度逐渐增大,表面孔洞的数量逐渐增加。因为随着θ的减小,微沟槽与扫描路径之间的夹角逐渐减小,增大了扫描路径上微沟槽重叠的概率,导致样品表面产生孔洞。对于采用同心圆扫描路径的样品,激光光斑相对于圆心从X轴向Y轴运动时,其路径与偏振方向夹角θ逐渐从0°变为90°,微沟槽重叠的概率逐渐减小。因此采用同心圆扫描方式加工的样品表面的孔洞主要集中在圆心左右两侧45°的扇形区域内,圆心上下两侧45°的扇形区域内基本没有孔洞,且圆心左右两侧的表面RMS 粗糙度值与θ=0°样品的表面RMS 粗糙度值接近,圆心上下两侧的表面RMS 粗糙度值与θ=90°的样品表面RMS 粗糙度值接近。因此,在采用飞秒激光加工4H-SiC 时,应使飞秒激光的扫描方向垂直于激光偏振方向,即保证微沟槽方向与扫描方向垂直,减小微沟槽之间重叠的概率,进一步减小孔洞形成的概率。

图9 采用不同扫描方向加工4H-SiC 后的SEM 图Fig.9 SEM images of 4H-SiC samples processed with different scanning directions

2.4 单脉冲能量对烧蚀深度和RMS 粗糙度的影响

实验中设置飞秒激光的单脉冲能量为5,10,15,20,25,30 μJ,扫描线间距为20,15,10,8,5,4,3,2 μm,采用图2(b)所示的路径1 加工4H-SiC 一圈,其中θ=90°,加工完成后4H-SiC 的单圈烧蚀深度和表面RMS粗糙度如图10(a)和(c)所示。如图10(b)所示,在同一横截面内,激光光强随激光单脉冲能量的增加线性增大,因此烧蚀深度随着单脉冲能量的增加逐渐增大。图10(d)显示了在同一横截面内不同单脉冲能量下的叠加光强分布,随着激光单脉冲能量的增加,叠加光强的波峰与波谷之间的光强差也逐渐增大,光强分布更加不均匀,因此表面RMS 粗糙度随着单脉冲能量的增加逐渐增大。

图10 飞秒激光单圈烧蚀深度、光强、烧蚀表面RMS 粗糙度、叠加光强、单位烧蚀深度的RMS 粗糙度与激光单脉能量的关系Fig.10 The dependence of the ablation depth for one lap,light intensity,RMS roughness of the ablated surface,the superposition of light intensity,and RMS roughness per unit ablation depth on laser single pulse energy

进一步分析了飞秒激光的单脉冲能量对单位烧蚀深度的RMS 粗糙度(Sq/H)的影响,如图10(e)所示。图10(d)中的Ii/Imax表示不同单脉冲能量下同一横截面内各个位置的光强与最大光强的比值。由于光强与烧蚀深度呈正相关,因此Ii/Imax的分布可近似反映单位光强的烧蚀深度和烧蚀形貌。从图中可以看出,不同单脉冲能量下的Ii/Imax在同一横截面的分布一致,即不同单脉冲能量下的单位光强烧蚀深度和烧蚀形貌一致。因此扫描间隔为5,4,3,2 μm 时,Sq/H基本保持不变。而当扫描间隔为20,15,10,8 μm 且单脉冲能量较小时,单圈烧蚀深度较小,其对应的Sq/H值受扫描路径上的微沟槽影响而偏大。随着单脉冲能量的增加,单圈烧蚀深度逐渐增大,微沟槽的影响逐渐减小,Sq/H值逐渐趋于稳定。

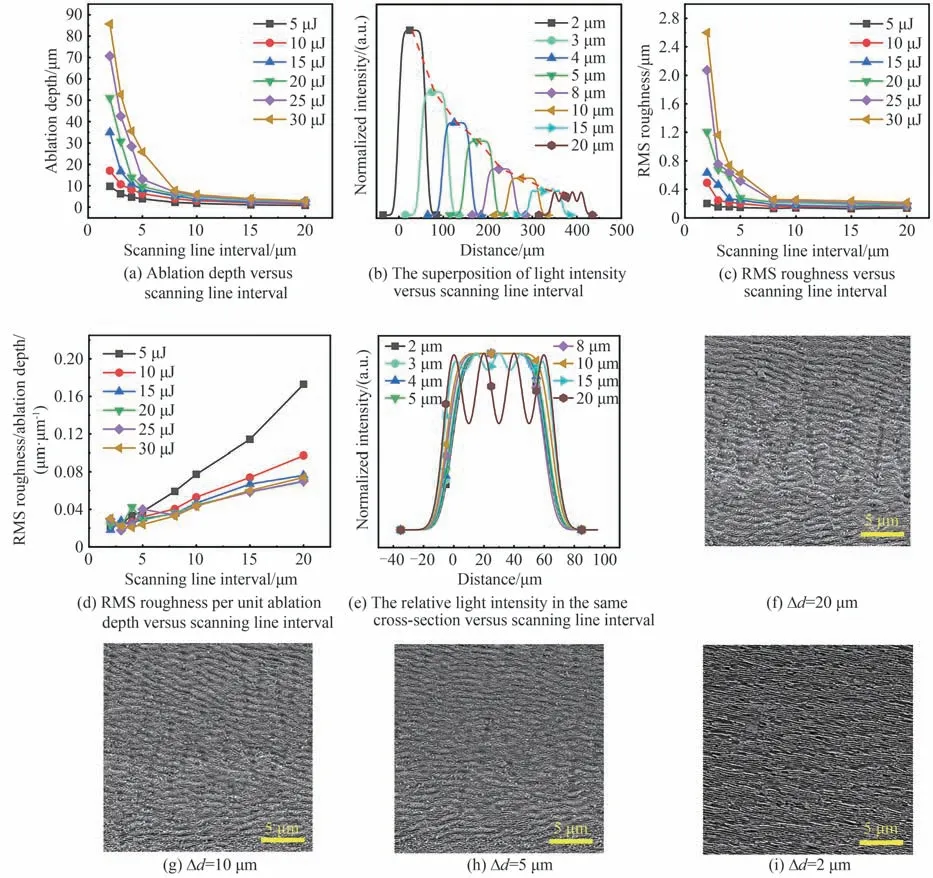

2.5 扫描线间距对烧蚀深度和RMS 粗糙度的影响

在2.4 节的基础上,将变量改为扫描线间距∆d,其结果如图11(a)和(c)所示。如图11(b)所示,在同一横截面内,飞秒激光的叠加光强随扫描线间距的增大呈指数下降,因此烧蚀深度随扫描线间距的增大呈指数下降。RMS 粗糙度的变化趋势与烧蚀深度变化趋势相同,这与2.4 节的规律一致。进一步分析了扫描线间距∆d对Sq/H值的影响。图11(e)显示了同一横截面内不同扫描线间距下叠加光强的Ii/Imax的分布图,随着∆d的增加,Ii/Imax的波动逐渐增大,即单位烧蚀深度的样品表面波动逐渐增大,因此Sq/H值随着扫描线间距的增加逐渐增大。图11(f)~(i)分别显示了扫描线间距∆d=20,10,5,2 μm 时样片被加工表面形貌,随着扫描线间距的减小,被加工表面的微沟槽逐渐减少,说明缩小扫描线间距能够平滑样品被加工表面,减小表面产生孔洞缺陷的概率。因此在飞秒激光加工4H-SiC 时,应采用较小的扫描线间距。

图11 飞秒激光单圈烧蚀深度、叠加光强、烧蚀表面RMS 粗糙度、单位烧蚀深度的RMS 粗糙度、相对光强、表面形貌与扫描线间距的关系Fig.11 The dependence of the ablation depth for one lap,light intensity,RMS roughness of the ablated surface,the superposition of light intensity,and surface morphology on scanning line interval

设置飞秒激光扫描线间距为2 μm,采用平行线扫描加工4H-SiC,扫描路径方向与激光偏振方向夹角θ=90°,通过控制飞秒激光单脉冲能量和加工圈数即可加工出任意深度的盲孔。本文所需敏感膜片厚度为100 μm,即盲孔深度为250 μm。当飞秒激光单脉冲能量为30 μJ 时,单圈烧蚀深度为85.3 μm,则只需加工3 圈即可达到预期深度,预期误差为+2.4%。进一步,采用上述参数分别以图2(d)和(e)所示的方式加工4H-SiC,加工结果如图12 所示。从图中可以看出,4H-SiC 的加工深度分别为244.2 μm 和245.4 μm,实际加工误差为−2.32%和−1.84%,4H-SiC 压力敏感膜片表面无明显孔洞,且采用圆台形的材料去除方式能够有效减小4H-SiC 敏感膜片与侧壁之间的过烧蚀沟槽深度。

图12 不同材料去除方式加工4H-SiC 后的SEM 图Fig.12 SEM images of 4H-SiC samples processed with different material removal methods

本文采用1 028 nm、190 fs 飞秒激光系统加工4H-SiC 敏感膜片,通过光学轮廓仪和扫描电子显微镜对敏感膜片的烧蚀深度、RMS 粗糙度和表面形貌进行了表征。研究了深度方向步进间距、扫描路径方向、单脉冲能量、扫描线间距对4H-SiC 烧蚀速率和表面形貌的影响,实验结果表明,4H-SiC 样品表面孔洞的形成主要与激光诱导微沟槽的重叠有关。通过使激光加工光斑远离束腰位置或缩小扫描线间距能够使激光能量分布更均匀,有效减少了4H-SiC 被烧蚀表面的激光诱导微沟槽的数量;

通过增大激光扫描路径与激光偏振方向的夹角有效降低了激光诱导微沟槽的重叠概率,抑制了4H-SiC 样品被烧蚀表面上孔洞的形成。最终设置飞秒激光单脉冲能量为30 μJ、扫描路径与激光偏振方向夹角为90°、扫描线间距为2 μm,采用圆台形材料去除方式加工直径为1 600 μm、深度为250 μm 的4H-SiC 盲孔,单圈烧蚀深度为85.7 μm,加工三圈后得到厚度为100 μm 的4H-SiC 敏感膜片。所得4H-SiC 压力敏感膜片表面无明显孔洞,边缘过烧蚀深度小于10 μm,实现了4H-SiC 压力敏感膜片的低损伤飞秒激光加工。

推荐文章