余热回收对动力电池SOC,及低温容量衰减影响研究

来源:优秀文章 发布时间:2023-03-10 点击:

陈 俊, 黄 鑫, 李 强, 郭深深

(1.潍柴动力股份有限公司, 上海 201100;

2.潍柴新能源科技有限公司, 山东 潍坊 261061)

在低温环境中,动力电池可用能量和可输出功率衰减严重,且长期在低温下工作会加速电池老化,缩短使用寿命[1]。在低温中,通常会用PTC方案对电池进行加热,但这种方案会大幅消耗电池能量[2]。而电机、电控在车辆行驶中会产生一定的热量,利用这些热量对电池进行加热是当前研究的一个方向。

为研究电机余热的实际效果,W公司在2022年1月对某纯电轻卡进行了改制及试验,之后利用KULI 及Matlab/Simulink对自然风冷方案、余热回收方案的动力电池相关参数进行了仿真分析,以期为余热回收方案的应用提供借鉴。

在电动汽车中,电机、电机控制器的最佳工作温度范围分别为-40~70℃和-40~65℃,动力电池合适的温度在15~35℃之间[2]。满足三电系统的使用温度要求是电动汽车热管理系统的设计目标。

1.1 原电机、电池框图介绍

原车的热管理系统分为电机及多合一控制器的冷却系统、电池热管理系统两个相对独立的部分。

电机及多合一控制器的散热采用水冷方案,冷却液在水泵的驱动下流经多合一控制器、电机将这些零件中的热量带出,在电机散热器及风扇总成的作用下冷却液中的热量交换至环境中,之后冷却液再次进入循环。

动力电池为磷酸铁锂电池组,分别布置于车辆的左右侧,4个电池组串联成额定容量173Ah、标称电压566V的电池包。动力电池的热管理采用自然风冷、电热膜加热的方案,当电池温度低于5℃时,BMS控制加热膜加热电池直至达到设定温度后停止。动力电池需要散热时,电芯将热量传导至电池底部的液冷板,液冷板再通过辐射与对流的方式将热量传递至环境中。动力电池液冷板的设计是以满足夏季电池散热需求为依据的,易导致冬季电池保温效果不佳的问题。原车热管理系统框图见图1。

图1 原车电机、 电池热管理框图

1.2 电机余热回收框图介绍

根据理论计算,此车型在满载、等速60km/h行驶时,电机转速为5722r/min,扭矩为44.5Nm,此时电机效率约为92%,若其余功率全部转化为热量将会有2.1kW,但实际有多少能被回收利用需要通过试验定量分析。

为使余热作为试验过程中的唯一变量,对样车改制如下:左、右侧电池模组1接入电机余热回路,左、右侧电池模组2保持原状态。下文中将采用“余热回收与电热膜加热”的方案,简称为余热回收方案;

将仍为“自然风冷与电热膜加热”的方案简称为自然风冷方案。图2为改制后的系统框图,该改制方案能最大程度避免试验过程中环境温度、风速、电机运行工况的影响,在一次试验中获得定量的对比数据。

图2 电机余热回收系统框图

通过后台跟踪已经销往成都、郑州两地的车辆,得出表1的用户常用工况。

表1 客户主要运行道路及车速

以中国天气网公布的2021年11月~2022年2月成都、郑州两地的气象信息为依据,考虑一般客户都有收车充电、清晨冷态用车的习惯,结合设计要求低于5℃立即进行电热膜加热的热管理策略,得出成都约有45天触发电池的电热膜加热,而郑州约有100天。下文进行余热回收试验、仿真分析时将以此为基准。

2.1 试验设备

本次试验使用FLUKE记录布置在电池冷却液循环回路中的温度测点数据,通过CANOE记录电池SOC、电池充放电电流、电池最高温、电池最低温、电池组内电芯温度、电机转速、电机扭矩、电机控制器温度等整车主动外发的报文数据,通过GPS记录车速信息。

2.2 试验结果

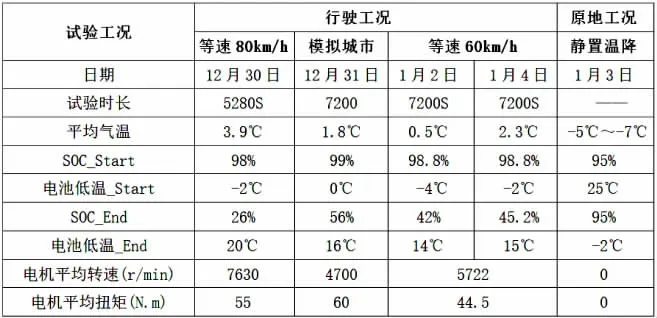

余热回收试验以改制后样车为对象,在某试验场高速环道进行。行驶试验前均控制电池充满电后冷浸12h以上,试验全程关闭空调采暖,详见表2。

表2 试验工况及结果

2.2.1 行驶工况试验结果

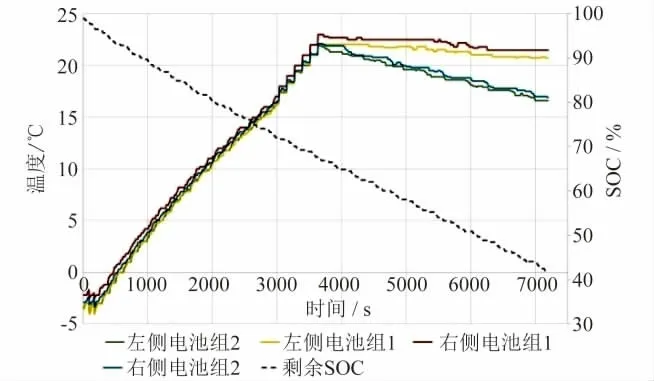

试验表明,余热回收方案的电池组平均温度都会明显大于自然风冷方案,以60km/h的两次试验数据为例,说明如下。

1) 图3中左、右侧电池组1在试验后期温度趋于平缓,即余热回收的热量加上电池自发热的热量约等于电池组对外的对流换热热量,在试验截止时,比自然风冷的电池组均温约高5℃。

图3 1月2日电池组均温

2) 左、右侧电池组1的均温在图4中下降趋势与其余2个电池组相同,排除了电池模组差异。

3) 两次试验的电池组均温都是先向上爬升至22℃,之后余热回收方案的电池模组均温走势趋于平缓,但自然风冷的电池组均温都是向15℃下降。

4) 图4中,电池平均温度到达22℃后,从3600s至7200s下降了约5℃。

图4 1月4日电池组均温

5) 电池模组均温在15℃后都波动运行至约22℃,这是加热膜停止加热后电芯热惯性导致的。

2.2.2 静置温降试验结果

对动力电池开展静置温降试验,电池最低温度从25℃降低至20℃用时1h,再降至15℃用时约1.3h,再降至10℃用时约1.4h,从25℃降低至-5℃总耗时约14h。

2.3 小结

1) 在行驶工况中,相比自然风冷方案,余热回收方案的电池组平均温度稍高且可延长约1h的温降时长。

2) 即使停车时电池平均温度25℃左右,但用车间隔达到14h后,电池组温度将逼近环温。

3) 在行驶工况中,电机的温度会上升至80℃,但急加速、急减速时电机出水温度不超过45℃,此水温可以进入液冷板对电池进行加热且不会产生水温过高的问题,试验数据支持下文开展余热回收方案的研究。

第2章的试验中同时获得了“自然风冷方案”和“余热回收方案”的动力电池温度,本章节将利用KULI搭建与试验样车相同的动力电池放电模型。

3.1 电芯模型及参数

本车动力电池采用1P176S的电芯串联方案,标称电压为566V、额定存储能量98kWh。其中1号电池箱有48个电芯,2号电池箱有40个电芯,在充放电过程中每个电芯电流相同。电芯的内阻、SOC、温度、电压的关系如图5、图6所示:在相同SOC下,温度越高内阻越低,相同的充、放电电流下产生的热量也越低;

当温度不变时,SOC值越高内阻也越低;

根据电池电压、SOC的关系,当动力电池恒功率输出时,电压将随着SOC一起降低,但电流会增大。

图5 电池内阻、 SOC、 温度关系

图6 电池电压、 SOC、 温度关系

3.2 电池包模型及参数

如图7、图8所示,电池模组1在Y方向布置有2个电芯,在X方向等间距布置24排电芯(模组2为20排,下文仿真时都简化为22排),电芯的下方为导热胶、铝制液冷板。电池模组外壳与电芯间有空气隔热层,靠近外壳的电芯侧面还会被加热膜包裹。

图7 电芯在电池模组内部布置示意

图8 电池模组剖视图示意

3.3 低温下的SOC估算

动力电池在恒温、恒流放电时,其实际可放电容量随着温度的降低在下降,根据文献[3]的研究成果,将本车动力电池可放电容量与温度关系绘制成散点,如图9所示。

图9 可放电容量与温度关系示意

车辆在低温下使用时,动力电池的温度会从冷态向上爬升,此阶段的SOC计算是难点。本文对安时积分法[4]进行变换,将温度爬升阶段的额定容量变换为与电池温度关联的Ct0,公式如下:

3.4 电池产热及传热过程

根据文献[2-3]的研究,通常焦耳热为电池热量的主要来源。当电池加热膜工作后,靠近加热膜的电芯会首先被加热,之后热量会传导和辐射至更远的电芯;

当余热回收起作用时,冷却液会先将液冷板加热,加热后的液冷板再将热量传导至电芯;

在自然风冷方案中,电芯主要通过液冷板与环境进行换热。

车辆在行驶时,液冷板与下部空气形成强制对流换热,传热系数K值约为10~100W/(m2.k)[5]。根据壁面传热的公式估算出电池模组2在80km/h试验后期K值约为35W/(m2.k),电池模组1在等速60km/h试验后期K值约为25W/(m2.k)。根据经验,车辆静止或者增加隔热措施后的K值约为15W/(m2.k)。

3.5 电机效率介绍

电机在运行过程中不可避免会产生很多热量损失而使电机生热[3],通过电机在不同转速和扭矩下的效率可求得电机生热量。相同转速时,扭矩的变化会使得电机效率发生变化;

扭矩一定时,电机的转速也会使得电机处于不同的效率区。

3.6 电池加热策略、水泵运行逻辑

对第2节的试验数据进行分析,发现此样车的加热策略是:BMS监测到电池最低单体温度低于10℃,同时电池最高温度与最低温度差值在8℃以内,开启加热膜加热;

当电池最低单体温度高于15℃时,停止加热。根据规格书,电池组1的加热膜功率为0.9kW,电池组2的功率为1.07kW。

电机、电控回路水泵运行策略为:当电机温度高于75℃时水泵运行,当电机温度低于60℃时水泵停止运行;

当电控的温度高于55℃时水泵运行,当电控温度低于40℃时水泵停止运行。文献[1]发现电控在各工况下发热功率约为300W左右,可通过质量块替代。

3.7 仿真模型

在KULI中搭建如图10所示的仿真模型,其中2个电池模组1组成余热回收电池组模型并与电机水循环回路相连,2个电池模组2组成自然风冷电池组与环境相连;

电机功率通过行驶工况中的扭矩、转速计算,将电池温度作为加热策略的触发条件,电机与加热膜的功率之和为电池功率计算模块;

系统中冷却液通过质量块替代,电机的转子温度作为水泵运行的触发条件。

图10 动力电池放电模型

3.8 仿真模型准确性验证

为验证上述模型的准确性,对表2中等速工况进行仿真,并将数据绘制成图11、图12的曲线。

图11 60km/h电池温度及SOC变化曲线

图12 80km/h电池温度及SOC变化曲线

1) SOC的对比

在等速60km/h中,仿真SOC在前3000s稍大,最大差值约1%;

在4000~5000s时,仿真与试验值重合度较高;

6000s后仿真值偏小,在仿真截止时差值约3%。

在等速80km/h中,仿真SOC在前800s内以及2500~4500s之间与实测值基本重合;

在800~2500s之间,最大差值约1%;

4500s后仿真值偏小,在仿真截止时差值约1.7%。

2) 自然风冷电池温度对比

在等速60km/h中,仿真值在2300s前稍低,最大差值出现在1140s的1.2℃;

2300~2800s时,仿真与实测重合度较高,差值在0.3℃以内;

2800~4000s,仿真值稍小,出现在3650s的1.7℃;

在4000s后最大差值为0.5℃且都呈现下降趋势。

在等速80km/h中,仿真值在2000s前稍低,最大差值出现在1170s的1.8℃;

2000~3000s时,仿真值稍小,最大差值出现在2400s的1.7℃;

3000s后两者走势相同,最大差值为0.7℃。

3) 余热回收电池温度对比

在等速60km/h中,仿真值在1500s前稍低,最大差值出现在750s的1.3℃;

在1500~3600s时,仿真值稍高,最大差值出现在2900s的2.42℃;

3600s之后两者走势相同,最大差值出现在5300s的0.96℃。

在等速80km/h,仿真值在1250s前稍低,最大差值出现在750s的1.8℃;

在1250~2650s时,仿真值稍高,最大差值出现在2050s的1.7℃;

2650s后最大差值为1.9℃,但两者走势相同。

上述仿真模型在SOC的仿真上,最大差值为3%;

在自然风冷电池温度的仿真上,最大差值1.8℃,出现在电芯温度热惯性上升段;

在余热回收电池温度的仿真上,最大差值2.42℃,也出现在电芯温度热惯性上升阶段。模型能准确描述出电池温度、SOC的变化,支持下文继续开展与温度、SOC相关的仿真研究。

参考GWM 3049[6]和中汽研EV-TEST的测试工况[3],下文抽离出-7℃、等速60km/h运行9000s的仿真工况,对此特定工况下的动力电池8年寿命期低温容量衰减进行研究。

4.1 电池低温容量衰减模型介绍

式中:Qloss%——电池容量衰退百分比;

Crate——电池电流倍率;

Ah,i-1——安时积分法求得的电池电量。

如图13所示,利用Matlab/Simulink对上述公式进行建模,将KULI仿真的电池温度、电流等参数代入模型,对寿命期内总的低温容量衰减百分比进行计算。

图13 电池低温容量衰减仿真模型

4.2 加热策略与低温容量衰减研究

将3.7节的动力电池全部接入风冷回路构成原车的自然风冷方案电池放电模型,全部接入电机冷却回路构成余热回收电池放电模型,将仿真结果汇总进表3、表4。

表3 原车自然风冷方案仿真数据汇总

表4 余热回收方案仿真数据汇总

通过上述表格发现,在相同的加热策略下,余热回收方案都能减少加热膜的工作时长,以加热策略4、5为例,节省约0.3kWh和1.4kWh的电量;

加热策略还会影响低温容量衰减,策略中的截止温度越高衰减越少,降幅在1.7%~0.7%之间;

余热回收方案截止SOC稍大于原车,提升幅度在1%~2%之间,但几组截止SOC几乎相同,这是因为虽然加热膜耗电量不同,但电池温度的上升又弥补了这部分损失(低温环境中,电池温度上升带来SOC的增加是非稳态的)。仿真过程中动力电池温度变化曲线见图14、图15。

图14 自然风冷电池温度变化曲线

图15 余热回收电池温度变化曲线

在加热策略5中,余热回收方案的电池温度在3300s左右上升至15℃,之后未触发加热策略再次工作;

自然风冷方案的温度在3700s触及15℃,在7000s时下降至10℃再次触发加热膜工作;

在加热策略4中,余热回收方案的电池温度在2500s时上升至10℃,之后升至11.69℃;

自然风冷方案的温度在3000s触及10℃,在仿真结束时为5.63℃。电池温度在余热回收方案中有趋向13℃的趋势,在自然风冷方案中都有趋向3℃趋势。

综上,为避免客户在实际用车过程中电加热膜被反复触发,尽可能提升续驶里程,降低低温衰减,建议原车采用加热策略4。在此加热策略下,余热回收方案可进一步减少0.3kWh加热膜耗电量,提高约1%的SOC,延长约1h的静置温降,降低约0.5%的低温容量衰减。但无论哪种加热策略,余热回收都无法将动力电池的温度调整至合适区间。

4.3 动力电池温度提升研究

接上文,从提升电池初始温度、增加隔热措施的维度,以将电池温度调整至15~35℃为目标,对余热回收方案下几种行车场景进行分析:①仅提升电池初始温度的态行车场景1,假设充电保温后电池温度为25℃;

②在此基础上增加电池隔热措施的热态行车场景2;

③仅增加电池隔热措施的冷态行车场景2(冷态行车场景1与4.2节相同)。

表5中截止温度表明:有隔热措施时,不论电池是否增加初始温度都可达到目标,仅提升电池初始温度则无法达成目标。结合4.2节内容,在仿真结束时,余热回收方案的热态行车场景2比自然风冷的冷态行车场景1提升约8.8%的SOC,增加23.7℃的电池温度。

表5 电池截止温度、 SOC对比表

1) 不同的加热策略对低温容量衰减、电池温度都有影响,在本文推荐的加热策略下,余热回收方案可进一步减少加热膜耗电量0.3kWh,提高约1%的SOC、降低约0.5%的电池低温容量衰减。

2) 只有在动力电池增加隔热措施的前提下,余热回收方案才能将本车型的电池温度调整至合适区间。但动力电池增加隔热措施后,需要对其散热性能进行分析,以避免其在充电、行车散热时受到影响。

3) 本文抽离出特定的低温仿真工况开展相关研究,对特定的用户群、销售区域,还需提取相应的工况开展具体分析;

同时,车辆增加余热回收方案后,加热策略也存在继续优化的空间[3],此部分还需继续研究。