汽车电线束轻量化设计方法研究

来源:优秀文章 发布时间:2023-03-10 点击:

王 宇, 马 良, 张 成, 杨冬冬, 王天洋

(一汽奔腾轿车有限公司智能网联开发院, 吉林 长春 130012)

根据权威机构的调查结果显示,汽车轻量化对整车的经济性、动力性、安全性、制动性及排放都有很大改善。研究表明,如果整车质量降低10%,燃油车燃油消耗可降低6%~8%;

车重每减轻100kg,燃油车百公里油耗可降低0.3~0.6L,CO2排放量可减少约5g/km;

电动车电耗可减少0.4kWh/100km,续驶里程可增加约13km。此外,车重每减轻100kg,0—100km/h加速时间可减少0.3~0.5s,操控的灵敏性提升,同时可降低碰撞过程中前围的入侵,减小制动距离。汽车整车的轻量化研究已成为业界的一个热点,而随着汽车电气功能的增加,线束作为连接各电气系统的桥梁也越来越复杂,线束分支也变得越重越粗。据统计,一辆B级汽车的线束使用量已达1.5~2km,质量在25kg左右。本文将从线束轻量化设计方法及实施评价维度展开介绍、分析。

线束轻量化设计方法包括线束拓扑结构优化、电器件布置及原理控制方案优化、附件选型优化、材料优化、工艺优化等方面,下面将分别展开介绍。

1.1 线束拓扑结构设计

不同的主机厂,线束设计的理念及车间装配工艺不同,使得线束的拓扑结构也不尽相同,但基本上可以分为整体式、功能分段式、区域分段式等形式,大都采用H型和E型相结合的布置形式,避免线束回转重复,导致线束成本和质量的增加。德系车通常使用整体式线束布置,而日系、美系及国内大多数自主品牌多是按照功能和区域来进行分段。

从线束成本及轻量化角度,整体式线束布置比较有优势,会整合前部线束、仪表板线束、车身线束、顶棚线束等,节约了线对线的对接及相关支架,减少质量风险,但车间装配难度大,售后维修不方便,维护成本高,而分区域分段式线束布置,线束装配及维修都较为便利。在此基础上,也可以对部分线束进行整合,如将顶棚线束、化妆镜照明线束、车身线束整合为一种,同时在前期开发过程中尽量减少因装配原因所增加的过渡线束(如4门过渡线束、副仪表板过渡线束等),都可以有效减轻线束的成本及质量。

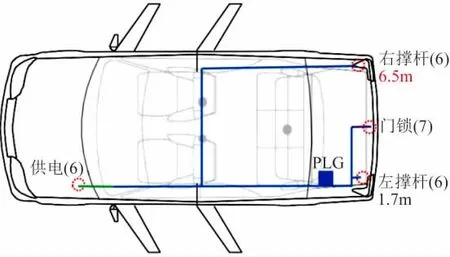

线束布置路径及走向是否合理,也会直接影响线束的成本及质量。电动尾门控制器(PLG) 布置在车辆左后方,线束走向有优化空间。更改右撑杆线束走向,减少线束绕行距离,成本可降低约4.8元,降重约37g。如图1、图2所示。

图1 原有电动尾门控制器及撑杆线束布置路径

图2 优化后电动尾门控制器及撑杆线束布置路径

1.2 电器件布置及原理控制方案

线束是为整车电气功能服务的,为相关控制器、传感器、执行器提供供电、供地及信号控制回路。如果整车电器件布置合理,可有效缩短线束布置路径,减短供电、供地及相同系统功能内信号回路距离,从而达到降本减重的目的。应用方案举例如下。

1) 为减短线束走向长度,通常将导线数量较多、线径较粗的回路所连接的电器件布置在同侧临近的位置,如蓄电池配电盒、机舱配电盒、仪表板配电盒、EPS等。

2) 优化供电、搭铁分配,如机舱配电盒先分配到仪表板配电盒,再给周边零件供电;

合理进行供电回路的合并及熔断丝容量的设定,避免低负载供电回路挂在相对大的熔断丝下所造成线束线径的冗余设计;

结合各电器零件的电气功能、负载特性、安全等级,根据电器控制原理,进行整合优化、合并组合,减少熔断丝和继电器的数量;

搭铁点就近搭铁,合理规划布置位置及整合方案。

3) 配电盒模块化设计采用拼接式配电盒(插线式),根据配置需求增减继电器及熔断丝插座。可实现降重、降成本,并提升配电盒的通用性,见图3。

4) 同系统控制器、传感器、执行器尽量布置在同一段线束内,减少不同线束分段的对接回路数量。如空调控制器尽量和其温度传感器、模式风门电机、鼓风机等布置在同一段线束上。

5) 通过对各电气功能进行整合设计,可有效减少电器件的数量,从而减少线束连接回路,减轻线束质量。如车载信息娱乐系统(IVI系统) 集成了音响、仪表(主机集中完成图像处理,组合仪表仅作为显示单元)、全景影像控制器、驾驶员状态监测系统、车载远程通信终端等功能,极大地减少了由于原来各系统分散布置所导致线束回路的增加。车身控制器(BCM) 集成相关控制继电器(如供电挡位继电器、雨刮继电器、喷水继电器、喇叭继电器等),可节省线束控制回路,降本减重。

6) 开关功能虚拟化,将部分实体开关集成在娱乐系统的大屏中,减少实物按键,同样可减少线束连接回路,降本减重。

7) 通过以太网、CAN总线、LIN线等技术可实现更多信号的传输,有效降低控制信号回路的数量,但需要注意为保证整车网络的电阻匹配,防止信号反射,在终端设置终端电阻,将终端电阻设计在作为标准配置的节点中,并且要将该终端节点放置在整车线束最远端,同时对于总线的支线长度需满足标准要求。故需合理规划线束走线,避免绕线。

1.3 线束附件选型

1.3.1 线种选型优化

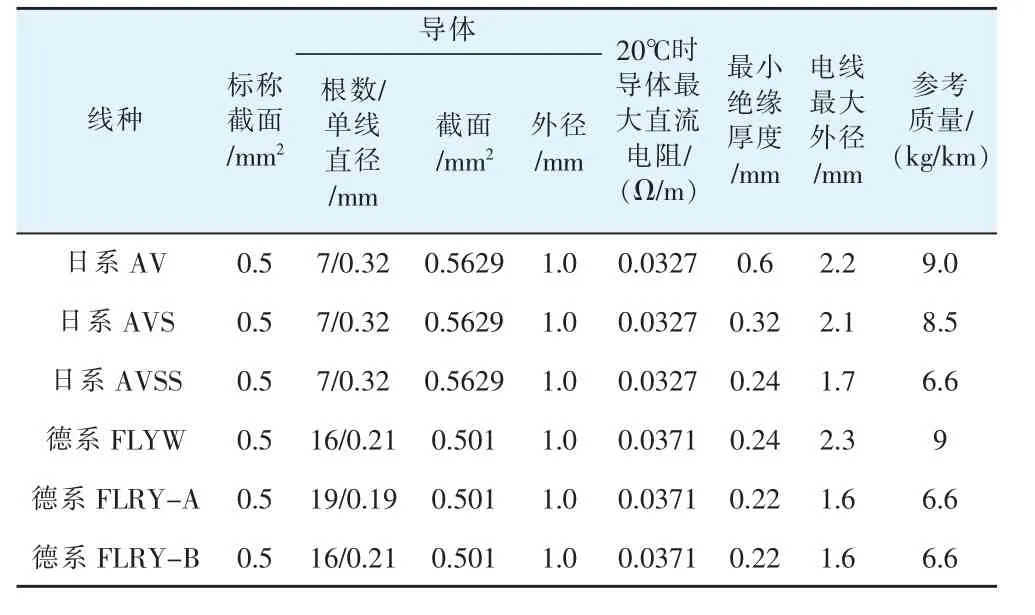

汽车导线是线束系统最重要的组成部分。线束总成包括导线、配电盒、熔断丝、继电器、插接件、外保护材料、定位件、支架等附件,其中导线质量占比70%以上,是线束轻量化最重要的分析对象。目前,线束中薄壁、超薄壁、细线径导线的应用已成为主流。目前导线的种类主要按标准来区分,有国标线(QVR)、日标线(AVSS)、德标线(FLRY)、美标线(TWE) 等几大类,国内主机厂大都采用日标线或德标线,不同线种其绝缘皮厚度、材料各不相同。日系、德系常用0.5mm2导线参数对比见表1,从中可以看出选择合适的导线可有效降低导线质量。

表1 日系、 德系常用0.5mm2导线参数对比

为提升EMC性能,双绞线和屏蔽线常被应用于易受干扰的信号回路,在相关控制系统参数许可的范围内,由于相同长度的双绞线比屏蔽线轻30%左右,所以优先考虑选择双绞线。

1.3.2 线径设计优化

合理地选择导线的种类、设计导线的线径及与熔断丝的匹配关系,直接影响到整车的安全性、可靠性、经济性。根据负载的大小,合理地选择导线的线径,既能保证电线束的品质,又能降低成本和自身的质量、节省空间[1]。导线线径的设计选型方法,这里不再赘述,可参见汽车电器2015年第4期《汽车电线束与熔断器的匹配设计》作为设计参考。

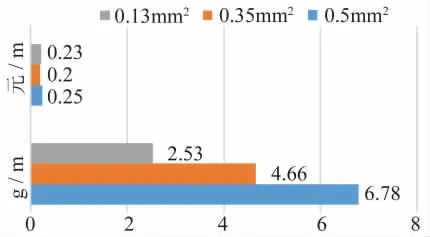

从表2中可以看到,不同线径的导线质量不同,故能否做到优化导线线径的设计,会对线束整体质量产生较大影响。经测算,仅在某一项目中,通过优化导线线径,不同车型降成本额度为39.89~62.85元,降重约1kg,取得了很好的降本减重效果。需要注意的是,优化线径时不仅仅需要考虑导线的承载能力及与熔断丝的匹配性,还需要关注实际工况下,线束所处的环境温度、机械强度、振动耐磨等因素。

表2 AVSS不同线径导线参数对比

当前国内主机厂信号线多采用0.5mm2或0.35mm2的纯铜导线,暂无大量应用0.13mm2导线案例,信号回路实际电流在mA 级别,导线的承载能力大于实际电流需求,可通过应用极细0.13mm2导线,探索线束降重方案。各规格导线成本、质量对比如图4所示。

图4 各规格导线成本、 质量对比

0.13mm2导线多为合金导线,这是因为对比0.5mm2或0.35mm2的纯铜导线,如果0.13mm2导线依然用纯铜导线,其铜丝较少,在压接或焊接过程中,易出现跑丝、断丝等问题,故需要通过Sn、Mg、Ag等金属来提升其机械性能。因为合金金属的差异,合金价格CuAg>CuMg>CuSn。

由于0.13mm2导线应用经验较少,故建议主机厂优先选择工作环境较好的驾驶室内作为本技术的应用场景,主要选择应用在仪表板线束及车身线束相关回路中。在某一项目中,通过0.13mm2导线的应用(主要考虑端子选型适配的信号回路),大约可减重425g。

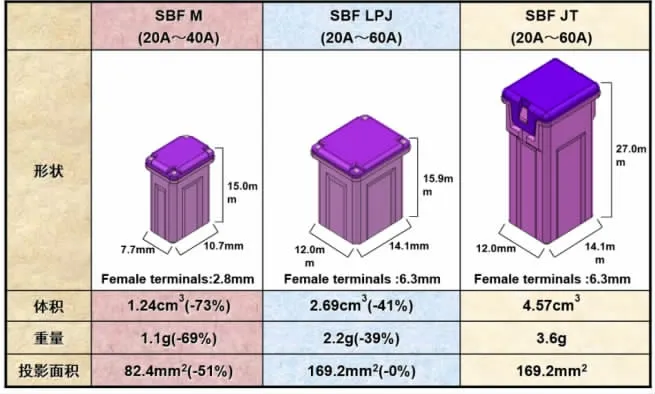

1.3.3 插接件及端子轻量化选型

连接器由压接导线的金属端子和使端子相互绝缘的塑料插接件所组成,是线束的重要组成部分,占整车线束质量的15%左右。端子和插接件轻量化、小型化的开发,也是线束轻量化应用的重要方向。

根据对国内3家自主品牌同一级别车型上连接器应用情况的调查结果,配合端子片宽2.8型号以下的插接件占整体的70%以上,占据主导地位。连接器端子的小型化趋势为小电流0.64系列,中电流1.5系列,大电流2.8系列为主导。典型应用例子有住友的EE系列及TE的MQS、NanoMQS系列,这类端子被广泛应用在信号回路上,降低了插接件的规格尺寸。图5为TE公司MQS与Nano MQS系列产品质量、体积参数的对比。

图5 TE公司MQS与Nano MQS系列产品质量、 体积参数对比

小型化连接器需重点关注端子保持力、抗拉强度、带载温升、耐振动、接触电压降、接触电阻等性能指标,保证连接器的机械性能和电器性能。

1.3.4 熔断丝、继电器轻量化选型

在熔断丝、继电器的选型开发过程中,在满足电气性能及装配要求的前提下,通过选用小型化的熔断丝和继电器,能实现其质量和占位体积的优化,并优化配电盒的设计空间。常用插片式熔断丝和慢熔熔断丝的示意见图6、图7。

图6 常用插片式熔断丝示意图

图7 常用慢熔熔断丝的示意图

轻量化、小型化熔断丝、继电器的参数对比见图8、图9。

图8 轻量化、 小型化熔断丝参数对比

图9 轻量化、 小型化继电器参数对比

对于继电器的选取,在满足负载使用要求的前提下,针对不同负载需求可尽量选择小型化的产品,如对于负载小于20A的供电回路,可选择超小型继电器(图10),质量约10g。

图10 超小型继电器产品示意

1.3.5 支架等保护材料优化选型

线束在整车前期开发布置过程中,根据环境数据,可采用支架、橡胶件、包裹材料等多种保护方式。为实现降重的目标,根据实车应用环境,可通过以下优化方案。

1) 减少线束专有金属支架的应用,用高强度的塑料支架替代或与其他支架整合应用。

2) 尽量利用车身上的固定结构或利用特殊定位件来代替塑料支架,起到保护和约束线束走向的目的,如某车型通过取消左右A柱处的线束对接支架,可实现降重172g,降本10.56元。

3) 对于部分密封性要求低的区域,用发泡材料替代橡胶件。

4) 合理选装线束外部包裹材料及包裹方法。线束常见的包裹材料主要包括:PVC胶带、绒布胶带、耐磨胶带、PVC套管、波纹管、耐磨纤维管、隔热铝箔、套管等。常见的包裹方法包括点缠、花缠、密绕等。通过不同的包裹材料及方法,可实现线束的耐磨性、美观性、降噪性、隔热性等要求。在线束前期布置时,应根据线束走向的周边环境,尽量地选取低成本的、简洁轻便的线束包裹材料及包裹方法,更好地减轻线束质量。

1.4 线束材料优化

和铜导线相比,铝导线由于质量和成本方面的优势,正在越来越多地应用到汽车线束的轻量化设计中。

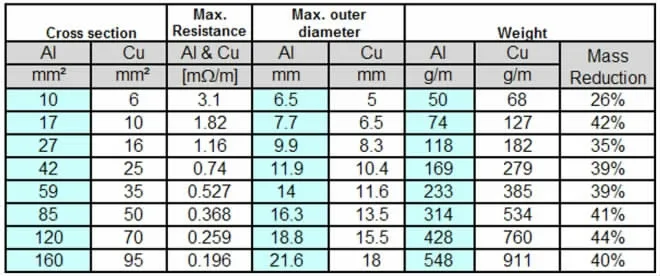

图11为铝价及铜价的走势图。铜价自2005年以来持续上升,给整车线束成本带来了巨大的成本压力,因此行业内正在积极开发铝导线的替代方案。铝导体与铜导体的物理性能对比如表3所示。

图11 铝价及铜价走势图

表3 铝导体与铜导体的物理性能参数对比

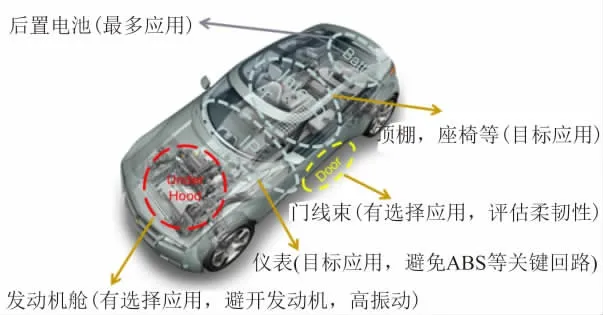

从表3可以看出,选择铝导线替代铜导线,两种相比,铝的导电率大约只有铜的2/3,铝的密度大约只有铜的1/3,故在输送相同电量的情况下,铝线的质量大约为铜线的一半,因此,铝导线在降重方面有明显的优势。目前,市场上已经开发出0.5~2.5mm2的小线径导线、3~8mm2的中线径导线及10~160mm2的电源动力线导线。整车各部位铝导线应用方针如图12所示,其中传统用在汽车电源线的铜导线正逐渐被铝导线所替代,降重效果也最为明显。表4为载流量大体相同的铝导线与铜导线的参数对比,从表中可以看出,不同线径的铝导线相比铜导线可降低质量26%~44%。

表4 相同载流量的铝导线与铜导线的参数对比

图12 整车各部位铝导线应用方针

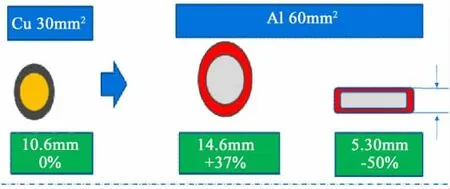

对于电源动力线,由于铝导线的线径较铜导线大,不容易装配,可使用铝排导线来解决车辆电源动力线的布置问题。铝排是由单根铝棒加上绝缘材料成型而成的多层复合结构连接排,在出厂时可根据整车布置的需要做相关弯曲造型,如图13所示。对于相同载流量的铜导线及铝导线,铝排结构的线束可有效减少线束的粗度,优化线束空间布局,并可大大降低线束的质量,如图14所示。

图13 铝排线束的弯曲造型

图14 铝排线束的布线空间要求对比

由于铝本身的特性原因,其抗拉强度要弱于铜导体,因此不适合加工成铝端子与车上的其他部件连接,只能考虑采用铜端子与铝导线连接。同时,由于铝的电极电位低,本身极易被氧化,有以下几方面的问题需要解决。

1) 端子压接铝导线拉脱力低的问题:可通过优化端子压接部位结构来提升,如增加锥形凸点的压筋结构或锯齿边的倒锥形结构,可以增加端子与导线压接接触面积和端子压接的拉脱力;

同时,也可通过在铝线中添加金属来提升压接的保持力。如某铝合金电线中包含了Al、Fe、Cu、Mg元素,铜元素可增加合金的电阻稳定性;

铁元素提高合金的抗蠕变性,避免由于蠕变引起的松弛问题;

镁元素在同样的界面压力下,能够使接触点具有更高的抗拉强度[2]。

2) 铝导线与铜端子接触部位的电化学腐蚀问题:从表3可以看出,Cu的标准电极电位为0.34V,AL的标准电极电位为-1.66V,电位差相差较大,当铜、铝直接接触时,空气中水分、二氧化碳和其他杂质形成电解质环境,在其作用下产生电偶腐蚀(电偶腐蚀就是由于电位不同,异种金属彼此接触或通过其他导体连通,处于同一介质中,造成异种金属接触部位的局部腐蚀,亦称接触腐蚀或双金属腐蚀)。

要防止铜端子、铝导线的电偶腐蚀,关键是连接部位要与潮湿或盐化的环境之间做好隔绝措施。某新型端子压接径向剖面如图15所示[3],整个端子的压接区域不与空气直接接触,提升了氧化防腐效果。

图15 端子压接径向剖面图

在压接端子的外部,为更好地提高防腐效果,还需要通过使用密封胶的形式提高密封效果,其他的常规密封方式有:双壁热缩管密封或热熔胶密封,可较好地隔绝空气与腐蚀液体。

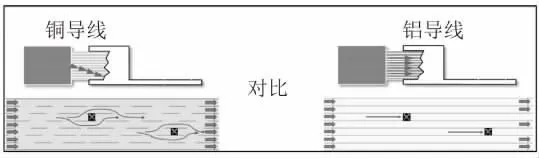

3) 标准电位越低,还原能力越强,越容易失去电子,变成正离子,也越容易被氧化。铝导体就是这样,即便在常温下,也极易被氧化为三氧化二铝(Al2O3)。这种很薄的氧化层膜虽然阻止了氧向铝导体内部扩散,起到了抗腐蚀保护的作用,但其良好的绝缘效果,也阻止了电子从一个铝基材导体向另一个铝基材导体移动,即电子只能在铝基材本体内移动。如图16所示,铝导体中的电子只能在单根铝丝中移动,而无法在铝丝与铝丝之间移动。如果在一束铝芯线中存在部分断丝现象,那么这些断丝中的电子运动就被阻断,相比于断丝前的铝导线,其电阻值将会增加,导电性能将会降低。通过将铝导线与铜端子进行超声波焊接,可以有效地破坏铝丝表面的氧化膜,实现电子在不同铝丝导体之间的自由移动,同时使端子的铜基材与导线的铝基材之间实现分子层面的熔合,从而达到良好的电气性能。铝导线焊接前后电子在导体中移动轨迹的变化如图17所示[4]。目前铝导线与铜端子常用的焊接方式有:摩擦焊、超声波焊和等离子焊。

图16 电子在铜导体和铝导体中的移动轨迹对比

图17 焊接前后电子在铝导体中移动轨迹变化对比

1.5 焊点工艺优化

通过合理设计焊点的位置,尽量延长信号的主回路,靠近具体的应用设备端设置焊点,减少焊点分支的长度;

同时做好焊点平衡,单侧回路数多或线径较粗的回路尽量短,以达到减短同一信号回路长度及粗度的目的。

线束设计过程中的各种轻量化方案,最终是否实施,可以从价重比及技术成熟度去判断、评价是否开展。

2.1 轻量化价重比的评价

2.1.1 燃油车

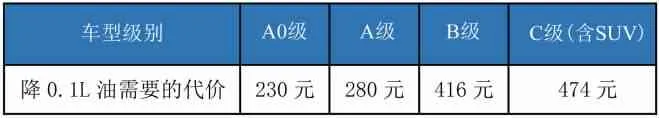

根据某团队的调研,不同级别的汽车,每降0.1L油耗需要的代价见表5。如果某一SUV车型,每降重100kg,降低油耗0.3~0.6L,以0.3L为参考,可减少成本474×3=1422元,约为14.22元/kg。

表5 不同级别的汽车每降0.1L油耗代价对比

同时从用户使用角度来说,减重100kg,降低油耗0.3L/100km,油价约6.5元/L,用户行驶里程按10万km计算,减重100kg,节约成本0.3×1000×6.5=1950元,约为19.5元/kg。

从材料成本纬度,车身的材料成本约为13元/kg。

综合判断,燃油车轻量化价重比为20元/kg较为合理(不同主机厂要求可能不一致),如图18所示,在线束设计过程中,优先考虑既能降成本又能减重的方案,其次考虑轻量化价重比≤20元/kg的方案,根据需求考虑价重比>20元/kg的方案。

图18 轻量化对成本和综合效益的关系模型

2.1.2 电动车

对于电动车,轻量化有助于增加续驶里程或相同里程降低电量,带来显性溢价。车重每减轻100kg,续驶里程可增加约13km,节约电量1.7kWh,电耗可减少0.4kWh/100km。

根据续驶里程,如果每增加50km可以溢价8000元,则降重100kg,增加溢价8000/50×13=2080元,价重比为20.8元/kg。

如果电池价格为750元/kWh,则降重100kg,节约电池成本1.7×750=1275元,价重比为14.3元/kg(×100kg减去11kg电池质量)。

如果用户平均使用100000km,则降重100kg,电耗溢价0.4×1000=400元,价重比为4元/kg。

综合判断,电动车轻量化价重比为25元/kg较为合理(不同主机厂要求可能不一致)。

以上所述为显性溢价,降重还可为整车的加速性、安全性、制动性、转向性能等带来改善,形成隐性溢价。

2.2 技术成熟度等级界定

如表6所示,将产品技术成熟度划分为不同等级,以便主机厂判断实施轻量化提案的风险性,并逐步提升能力水平。

表6 技术成熟度等级界定

在《中国制造2025》中,关于汽车发展的整体规划中强调了“轻量化仍然是重中之重”,电线束作为重要的汽车零部件,也必将向轻量化的方向发展,为整车的节能减耗、降本增效提供积极应对方案。

猜你喜欢 线径导体线束 线束工业软件应用之中线CAD标准版汽车电器(2022年5期)2022-05-23导体杆在磁场中的运动问题剖析与启示福建基础教育研究(2019年7期)2019-05-28基于FDM的PEEK丝材挤出工艺研究机电信息(2018年6期)2018-03-05中压配电网升压改造应慎行中国科技纵横(2016年4期)2016-11-19高频传输线路科技创新导报(2016年9期)2016-05-14江铃国IV发动机在金杯卡车上的电气原理设计科教导刊·电子版(2016年2期)2016-03-12汽车线束设计及线束用原材料的选取汽车实用技术(2015年8期)2015-12-26某轻卡线束设计方案汽车实用技术(2015年8期)2015-12-26静电现象有什么用?新高考·高一物理(2015年6期)2015-09-28电荷在导体上的分布演示实验改进发明与创新·中学生(2015年3期)2015-03-16推荐访问:电线 方法 轻量化