反应堆结构类裂纹不连续区的疲劳损伤评价方法研究

来源:优秀文章 发布时间:2023-02-16 点击:

庾明达,张丽屏,傅孝龙,杜 娟,邵雪娇,姜 露

(中国核动力研究设计院 核反应堆系统设计技术重点实验室,四川 成都 610213)

反应堆结构中存在大量类似于贯穿件缝隙的楔形不连续区,常呈楔形结构,与断裂裂纹类似,称为类裂纹。由于该局部区域存在明显的应力集中,另外焊接质量和热影响也会导致材料本身的疲劳强度有所降低,相比连续区结构更易导致疲劳破坏,需对类裂纹不连续区结构进行合理的疲劳评估,保证设备的安全运行。

疲劳寿命评估主要分为疲劳裂纹形成阶段和疲劳裂纹扩展阶段的寿命评估。对于疲劳裂纹扩展的寿命评估,学者们已开展了广泛的研究[1-5],而采用疲劳损伤加疲劳扩展的全寿命疲劳方法较复杂,且有一定不确定性,工程上目前主要采用Miner线性累积损伤理论[6]进行疲劳形成阶段的寿命评估[7-9]。但由于Miner理论并不始终适用于所有结构的分析需求,对于实际分析结构,往往在Miner理论基础上,发展出改进后的线性应力损伤理论模型以满足工程疲劳评估需要[10-13]。在Miner理论基础上结合修正系数的方法,美国ASME规范第三卷NB篇[14]与RCC-M规范[15]中对压力容器的疲劳损伤评价已分别形成了一套通用疲劳评价方法。

由于结构类裂纹不连续区较一般不连续区存在更严重的应力集中,在数值计算中很难准确模拟该区域的应力,ASME和RCC-M规范提出了疲劳曲线修正、疲劳减弱因子等修正方法来处理不连续区峰值应力模拟不准确的问题。另外,RCC-M规范[15]中提出了适用于类裂纹不连续区的疲劳损伤评价方法,但该方法在工程研究与应用中未得到重视。

本文针对反应堆压力容器焊缝形成的类裂纹不连续区结构,对ASME和RCC-M规范通用的疲劳损伤分析评价方法及类裂纹不连续区疲劳损伤评价方法进行研究,比较分析类裂纹疲劳评价方法与通用疲劳评价方法在类裂纹疲劳损伤评价结果上的差异及原因。

类裂纹不连续区结构示意图如图1所示,其中d为以类裂纹尖端为圆心向外延伸的特征距离。

图1 类裂纹不连续区结构示意图Fig.1 Illustration of crack-like discontinuous zone

结合Peterson等[16]发展的并在此后由Langer[17]改进的距离假设方法,RCC-M规范形成了针对类裂纹几何不连续区的疲劳损伤评价方法,其中根据应力计算和疲劳曲线等方面的差别,在进行疲劳损伤评估时又可分为两种分析方法[15]:专用疲劳曲线法和循环应力应变曲线法。

专用疲劳曲线法的计算流程可归纳为:对于所考虑的周向夹角θ,确定距裂纹尖端点特征距离d处垂直于图1中极坐标径向轴的周向应力变化、差值及循环次数,获取周向应力差值的组合和组合中最大差值Δσt(a,b)及对应瞬态a、b中较小的循环次数nab,类裂纹不连续区的疲劳应力遵循线弹性力学假设,并进行简化塑性修正,塑性系数默认取1.15[18];

考虑平均应力的影响时,采用系数R进行修正。

Δσt(a,b)eff=Δσt(a,b)/(1-R/2)

(1)

(2)

式中:Δσt(a,b)eff为修正后的最大应力差值;

σt(a,b)max、σt(a,b)min分别为瞬态组合中的最大及最小应力,交变应力幅为Δσt(a,b)eff的1/2。

然后根据针对类裂纹问题的专用疲劳曲线计算疲劳损伤系数Uab=nab/Nab(Nab为许用循环次数)。镍基合金的专用疲劳曲线表达式为:

(3)

最后将所分析组合中两组瞬态循环次数共同消去nab,重复该过程,直到任意组合中相关循环次数均为0。计算时施加的外部机械载荷均可正可负,考虑机械载荷所导致应力水平相对最大和最小的情况,利用叠加方法分析机械外载对疲劳损伤系数的贡献;

考虑地震载荷的影响时,将Ns/2次循环进行叠加,ne-Ns/2 次地震循环作为独立瞬态考虑,其中Ns为设备服役期间所发生的地震次数,ne为这些地震累积的循环总次数。

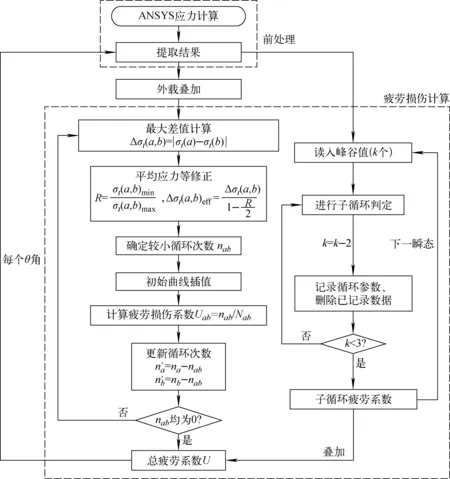

将瞬态随机时域应力作为子循环考虑其对疲劳损伤的贡献,运用简化雨流计数法[19]计算子循环疲劳损伤系数。疲劳损伤评价的分析流程如图2所示。

图2 专用疲劳曲线法分析流程Fig.2 Analytical procedure of dedicated fatigue curve algorithm

循环应力应变曲线法基于Neuber线性理论[19],Neuber不变量ΔσΔε(d)可表示为:

(4)

其中,E为弹性模量。式(4)右边可通过计算得出,根据基于本构关系所测定的材料循环应力应变曲线插值特征距离的应变幅值Δε(d),则交变应力幅(Sa)可表示为:

(5)

计算时需考虑应变幅值的修正系数1.33[15],再根据材料的疲劳性能曲线(S-N曲线)进行疲劳损伤计算。

为考虑结构发生的塑性应变增量对疲劳损伤的影响,RCC-MRx规范[20]提出了基于应变幅值-循环曲线的疲劳损伤系数计算方法,计算所用总应变幅值为:

(6)

(7)

Δε3=(Kε-1)Δε1+(1-Kε)Δεi

(8)

Δε4=(Kν-1)Δε1

(9)

式中:T为类裂纹修正系数,取1.5;

Δε1为弹性应变幅值增量;

Δε2为一次应力幅值导致的等效塑性应变增量,通常非常小,计算时将其忽略[20];

Δε3为基于Neuber理论的塑性增量;

Kε为Neuber放大系数;

Δεi为热峰值应力导致的应变幅值;

Δε4为三轴度导致的塑性增量;

ν为泊松比;

Kν为三轴度放大系数,根据插值计算获取。

对于通用疲劳评价方法,则根据ASME和RCC-M规范要求的评价流程进行疲劳损伤评定[14-15]。针对通用疲劳评价方法不能准确考虑峰值应力所引起的应力集中问题,本文同时还研究了通用疲劳评价方法中较常用的3种疲劳评价修正算法:1) ASME规范提出引入疲劳减弱因子的方法用以修正疲劳应力强度,修正后的名义应力强度Pr=nPmb,其中Pmb为薄膜加弯曲应力强度之和,n为疲劳减弱因子,对于反应堆压力容器设备,1

3) 对于焊缝部位,RCC-MRx规范规定应将所评价母材的疲劳设计曲线的应变幅除以系数Jf求取许用循环次数,一般取Jf=1.25。

2.1 研究对象

选取反应堆压力容器上封头与控制棒驱动机构管座贯穿件结构作为研究对象。压力容器上封头分布有多个控制棒驱动机构,选取中心控制棒驱动机构管座,其几何结构如图3所示。控制棒驱动机构管座与压力容器上封头的底部环绕焊接,在焊道区与管道表面之间具有缝隙,从而在缝隙尖端与焊道交界处形成典型类裂纹不连续区结构。

图3 贯穿件结构示意图Fig.3 Sketch of penetration assembly

控制棒驱动机构管座的材料为镍基合金,压力容器上封头材料为低合金钢,材料属性列于表1。

表1 材料属性Table 1 Material property

疲劳损伤分析时所考虑载荷包括22条瞬态工况下压力容器上封头内表面温度、内压及外载,采用温度和内压载荷先后施加的热-结构解耦法进行计算,在压力容器上封头内外表面均分别考虑相应的换热系数。

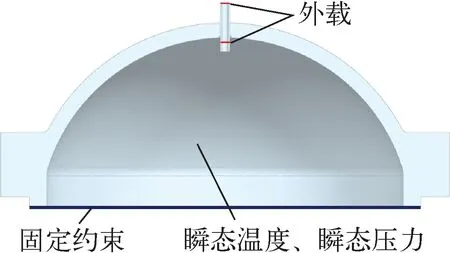

贯穿件结构所受的外载包括机械载荷和地震载荷(表2)。其中,外载分别施加于管座上端和下端,在压力容器的上封头底部施加固定约束,有限元边界条件如图4所示。

图4 边界条件Fig.4 Boundary condition

表2 外载输入Table 2 Input of external load

2.2 有限元模型

考虑到贯穿件处于压力容器上封头中心位置,且结构具有旋转对称性,因此建立二维有限元模型对结构进行模拟计算。对于基于通用疲劳评价方法的工程实际分析,通用疲劳评价方法有限元模型的网格无关性验证结果示于图5,纵坐标为类裂纹尖端点线性化总应力强度,所选用的最后一组有限元模型的网格数量为23 252,模型中类裂纹区的计算网格如图6所示。

图5 通用疲劳评价方法网格无关性验证Fig.5 Mesh-independent validation of general fatigue assessment method

图6 通用评价方法的类裂纹区计算网格Fig.6 Crack-like discontinuous zone mesh for general fatigue assessment method

对于类裂纹疲劳评价方法,在类裂纹尖端区内应尽可能精确求解应力场结果[15],以保证疲劳分析结果的真实可靠,本文利用ANSYS生成由稀到密共25组网格测试模型,网格数量单调递增,由于类裂纹不连续区存在应力集中的现象,为较准确地获取该区域的应力状态,采用奇异单元模拟裂纹尖端区的结果。奇异单元基于中节点二阶单元,在类裂纹尖端位置处,将四边形单元转化为楔形单元,并将中节点移动至近类裂纹尖端1/4处,以尽可能准确模拟应力状态。

对于镍基合金,d=0.046 m[15]。对贯穿件结构施加机械载荷,机械外载组合导致应力最大和最小状态下,特征距离d处类裂纹疲劳评价方法各网格测试模型的应力示于图7。由图7可知,特征距离d处的应力出现逐渐平缓的趋势,最后两组模型的应力误差为0.017%,因此可认为计算结果已稳定,最终采用的有限元网格模型如图8所示,网格单元数为16 724。

图7 类裂纹评价方法无关性验证Fig.7 Mesh-independent validation of crack-like fatigue damage assessment method

图8 类裂纹疲劳评价方法有限元网格模型Fig.8 Finite element model of crack-like fatigue damage assessment method

3.1 应力

对于焊缝导致的贯穿件类裂纹不连续区,本文首先基于通用疲劳分析有限元模型和类裂纹分析模型进行瞬态和外载应力计算。单位压力下的应力分布如图9所示。从图9可看出,通用疲劳分析模型由于在类裂纹区未采用奇异单元处理,不连续区的应力集中未得到很好的模拟;

而类裂纹分析模型显示类裂纹尖端的应力水平较高,已出现较明显的应力集中。

a——通用疲劳分析模型;

b——类裂纹疲劳分析模型

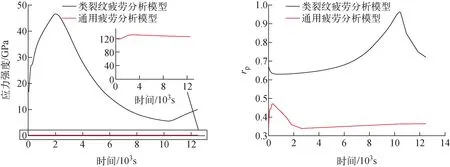

两种模型在类裂纹尖端节点的瞬态线性化峰值应力强度和峰值应力比rp示于图10,其中rp为峰值应力强度与总应力强度的比值。由图10可看出,在所关心的类裂纹尖端点,由于几何不连续区的应力集中,类裂纹峰值应力强度过大,往往能占据总应力强度的65%甚至95%以上,而相较于类裂纹分析模型的应力强度分布,通用疲劳分析模型的峰值应力的平均水平只占总应力强度的35%,峰值应力强度处于较低水平。

图10 瞬态线性化应力强度Fig.10 Transient linearized stress intensity

类裂纹评价方法在θ=0°处的瞬态周向应力σt的空间分布曲线示于图11,其中r为与类裂纹尖端点的距离。

从图11中应力关于r-1/2距离函数的拟合曲线可见,结构在类裂纹尖端区符合线弹性断裂力学假设,应力分布呈Ⅰ型拉伸裂纹的应力分布规律,在r=0.046 mm附近区域,应力处于变化的分界区,在此区域前,应力水平梯度过大,Peterson也指出,类裂纹尖端应力在与裂纹尖端的d距离内不存在持久极限[16],因此,在此范围内进行疲劳损伤评价存在不合理性,在r=0.046 mm后应力变化趋于平缓,这很大程度上解释了类裂纹疲劳评价方法在类裂纹尖端延伸至特征距离时进行应力处理的原因。

图11 类裂纹方法瞬态周向应力的空间分布曲线Fig.11 Distribution of transient linearized circumferential stress of crack-like fatigue damage assessment method

3.2 疲劳

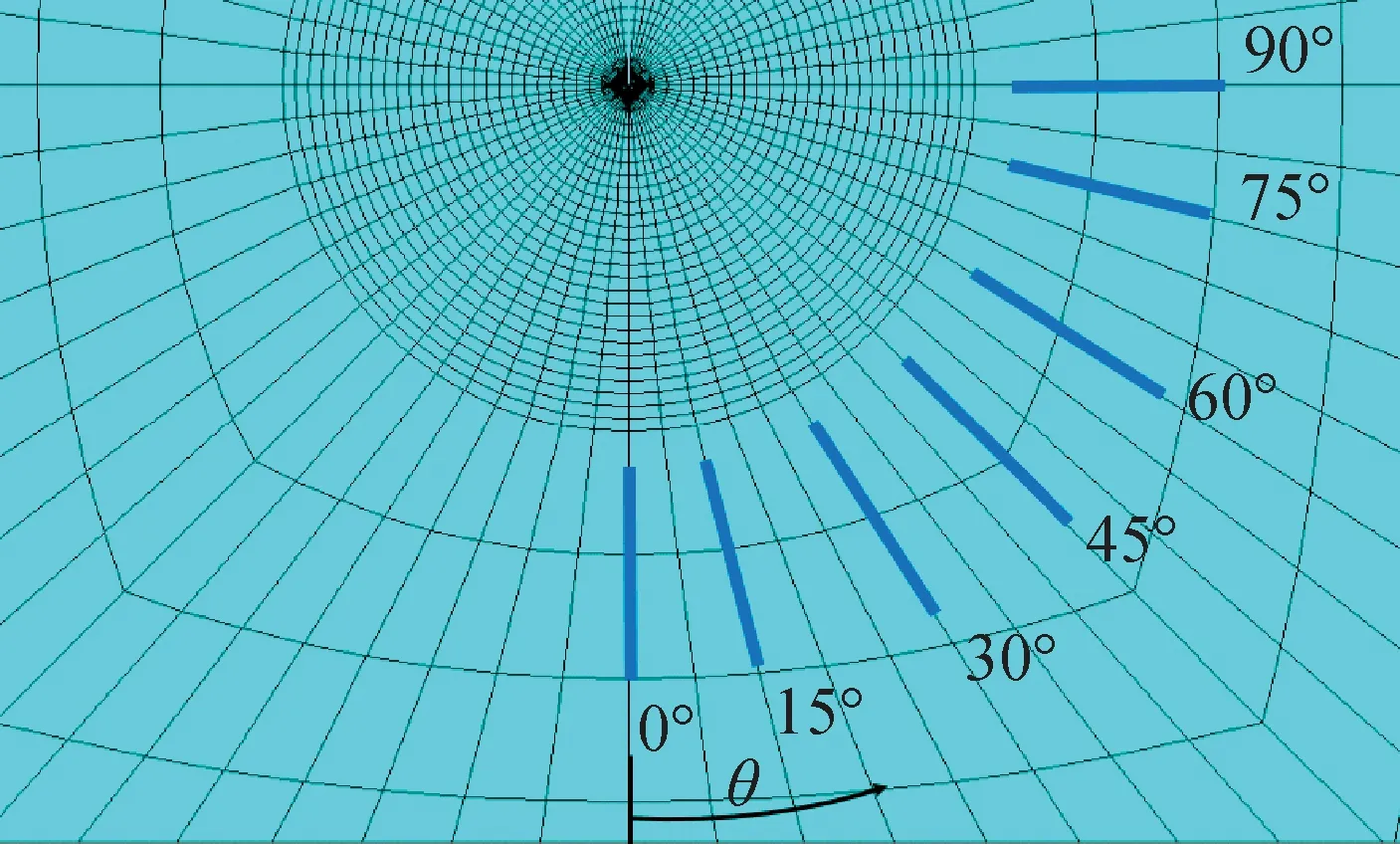

以类裂纹节点为原点建立极坐标系,竖直向上的轴线为图1中周向夹角θ=0°的轴,在0°~90°范围内,每隔15°选取θ角进行疲劳损伤分析,如图12所示。

图12 疲劳评价θ角示意图Fig.12 Illustration of evaluated angle θfor fatigue assessment

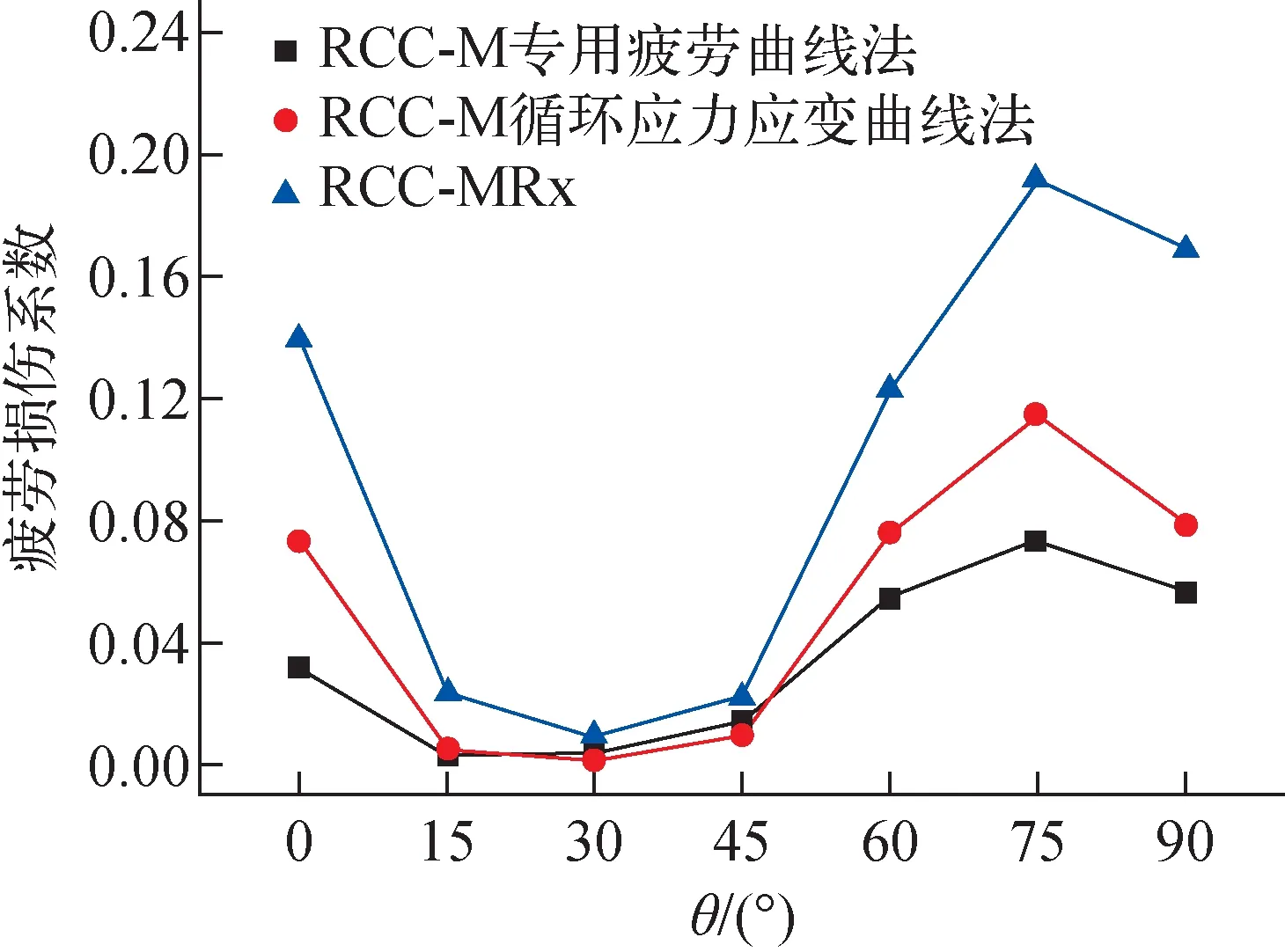

类裂纹评价方法的疲劳损伤系数计算结果示于图13。由图13可知,RCC-MRx方法计算的疲劳损伤系数较RCC-M规范更保守,对于RCC-M规范,循环应力应变曲线法的总疲劳损伤系数较专用疲劳曲线法更保守。

图13 类裂纹方法疲劳损伤系数计算结果Fig.13 Calculated fatigue damage factor by crack-like fatigue assessment method

未考虑塑性修正时采用类裂纹疲劳评价方法计算的疲劳损伤系数示于图14,θ=0°时的应变幅值历程示于图15。由于RCC-M规范两种方法的塑性修正方法一致,因此图14中仅示出了循环应力应变曲线法的结果。由图14可知,不考虑塑性修正时,RCC-MRx规范计算结果较RCC-M规范大幅下降,结合图15中各应变幅值的关系可知,区别于RCC-M规范中使用偏低塑性修正因子进行塑性修正的方法,RCC-MRx规范类裂纹疲劳评价方法的塑性应通用疲劳评价方法的计算结果示于图16。可见,对于焊缝疲劳修正系数方法,采用ASME NH篇的修正方法与未修正的结果基本成2倍关系,采用RCC-MRx规范修正方法计算的疲劳损伤系数较ASME NH篇的计算结果略高,但两种修正方法相比未修正的疲劳损伤系数变化均较小。而疲劳损伤系数对疲劳减弱因子n的取值则非常敏感,随着疲劳减弱因子n的增大,疲劳损伤系数变化幅度越来越大。

图14 未考虑塑性修正的类裂纹方法结果Fig.14 Results without plastic correction using crack-like fatigue assessment method

图15 θ=0°时的应变幅值历程Fig.15 Histories of strain range at θ=0°

图16 通用方法疲劳损伤系数计算结果Fig.16 Calculated fatigue damage factor by general fatigue assessment method

变Δε3+Δε4占总应变Δεt的比例较大,表明RCC-MRx的类裂纹疲劳评价方法对于塑性修正更保守。

对于本文的贯穿件类裂纹不连续区结构,采用两种焊缝疲劳修正系数进行修正时,计算结果均小于图13的类裂纹评价方法疲劳分析结果,因此ASME NH篇中所规定的基于焊缝疲劳设计曲线的修正系数偏不保守。相比类裂纹评价方法计算的疲劳损伤系数,在未进行修正和n=2的情况下,通用疲劳评价方法的疲劳损伤系数整体偏低,计算结果不保守;

当n=3或n=4时,疲劳损伤系数整体上远大于类裂纹评价方法的计算结果,疲劳评价结果变得过于保守。工程中焊缝疲劳修正系数和疲劳减弱因子的取值受多方面因素影响,需进行数值计算和实验测定,不确定性很强,因此通用疲劳评价方法在类裂纹不连续区结构的疲劳分析中存在一定的局限性,很难合理模拟这类结构的疲劳损伤。

1) 与通用疲劳评价方法相比,类裂纹疲劳评价方法能对类裂纹不连续区的应力集中进行更好地模拟。

2) 特征距离范围内应力水平过高甚至出现奇异,大于特征距离后应力变化趋于平缓,类裂纹疲劳评价方法引入特征距离进行疲劳损伤系数计算,可有效避免类裂纹尖端应力奇异导致的疲劳损伤系数无法计算的问题。

3) 对于类裂纹疲劳评价方法,由于塑性修正更保守,RCC-MRx规范的疲劳损伤评价结果较RCC-M规范更保守,而对于RCC-M规范方法,循环应力应变曲线法较专用疲劳曲线法更保守。

4) 通用疲劳评价方法中,相比类裂纹疲劳评价方法,基于焊缝疲劳修正系数的疲劳评价结果偏低;

当疲劳减弱因子逐渐增大时,疲劳损伤系数由不保守变成过于保守,在焊缝疲劳修正系数和疲劳减弱因子无法准确测定时,基于修正方法的工程通用疲劳分析存在一定的局限性。

推荐文章