综采工作面煤壁片帮控制措施研究

来源:优秀文章 发布时间:2023-02-08 点击:

李子路

(霍州煤电集团洪洞亿隆煤业有限责任公司,山西 临汾 041600)

采煤综采工作面在进行正常回采作业时经常发生煤壁片帮,使较大区域范围的无支护空间在支架前方形成,如果顶板条件较差会造成该区域大面积的冒顶事故,从而造成顶板条件状况更加严重,进一步导致支架因受力不均匀而发生损坏,对井下施工安全造成严重影响,对作业过程中的员工生命财产安全造成威胁。故采取相应的控制措施降低煤壁片帮发生的概率,有利于为煤矿的生产作业安全提供保障。

霍州煤电集团A矿208综采工作面在正常回采作业中煤壁不稳定、片帮现象发生概率较高,经监测发现30 d内发生了84次煤壁片帮,不仅造成煤矿作业生产效率低下而且严重威胁作业人员的生命安全。因此,研究分析煤壁片帮产生的原因以及制定切实可行的控制煤壁片帮的优化措施十分有必要,有利于矿井的正常安全生产。

霍州煤电集团A矿208综采工作面所采的4号煤层,其煤层深度为450 m,厚度为3.15~4.1 m,平均厚度为3.75 m。煤层倾角为2°~9°,平均6°,煤层顶板为砂质泥岩,部分区域发育有伪顶其大部分为泥岩及炭质泥岩,底板为灰黑色砂质泥岩和泥岩。参考巷道揭露资料,综合研究分析208综采工作面,该处工作面回采作业受层节理、裂隙发育情况制约。该工作面布置沿倾向,其倾向长度为200 m,推进沿走向,走向长度为1 412 m。工作面共有型号为ZZ6000-20/42的液压支架134台,该支架的最大支护高度、最小支护高度及有效支护高度分别为4.2 m、2.0 m和3.8 m,其平均采高按照煤层高度、顶板岩性和“三机”配套确定为3.75 m。煤层厚度变化切割煤期间务必严格沿煤层顶底板进行,煤层变薄时,采高在2.2 m或以上煤层变厚时,沿稳定标志层留底或留顶割煤采高最高为3.8 m。该工作面进行回采作业时煤壁片帮发生频繁,对煤矿作业的安全造成威胁[1]。

针对208工作面煤壁片帮严重的现状,通过试验力学参数测试,理论计算以及现场监测等方法,研究影响煤壁片帮的主要因素。

2.1 围岩强度测试

探究分析导致工作面煤壁片帮频繁产生的原因,原位取芯工作面煤体,同时试件经深加工后将其密封,并采用岩体力学试验机测试其力学参数围岩强度,如图1所示,为其抗拉强度测试图片。

图1 煤体抗拉强度测试

结果表明:该试件的抗拉强度、抗压强度、内聚力分别为1.8 MPa、6.24 MPa和1.36 MPa,内摩擦角为22°,其内部层理裂隙发育,表现为脆性,该工作面煤层质软、强度较低,煤壁对顶板的支撑作用较差。

2.2 采高的影响

根据煤层顶板围岩情况可看出,该煤层顶板为复合顶板,且部分区域发育有伪顶,顶板整体易离层垮落。该工作面采高最高值为3.8 m,已垮落岩体无法为高部位的顶板提供有效支撑,无法形成砌体梁结构,上覆岩层的绝大部分重量由煤壁和液压支架一起承受,从而导致煤壁易发生片帮垮落现象。

2.3 支架工作阻力的影响

当支架工作阻力过高时,容易造成煤层顶板由于被挤压产生破裂;

过低时,无法有效支撑顶板,造成顶板断裂时回转过度,煤壁承受的顶板压力较大导致产生煤壁片帮。故选择合适的阻力值有利于维持综采工作面围岩的安全稳固。关于如何确定合适的支架工作阻力,则需理论计算其额定初撑力。

2.3.1 液压支架初撑力理论计算

式中:P2为工作面顶板支护所需支架的工作阻力,kN;

n为动载系数,取1.5~2.0,周期来压时取大值2.0,来压不显著时取小值1.5;

∑h为采空区顶板跨落高度,∑h=M/(K-1),M为工作面采高,取3.75,K为岩石碎胀系数,取1.35,∑h=3.75/(1.35-1)=10.7 m;

r为顶板岩石容重,取2.73 t/m3;

s为支架最大控顶距时支护面积,取7.8 m2;

g为重力加速度,取9.8 N/kg;

a为煤层倾角,取平均值5°。

在式(1)中代入各参数,经计算P2=5 561 kN,表明工作面液压支架的初撑力至少为5 561 kN才能确保作业正常进行。

2.3.2 液压支架初撑力现场监测

为研究208综采工作面液压支架的初撑力设定是否合理,现场监测了134架设备,如图2所示为其监测结果。

图2 工作面液压支架初撑力分布图

从图2中可看出,该工作面绝大部分液压支架的初撑力在4 600~5 000 kN范围之间,其次分布在5 000~5 400 kN之间,初撑力分布在6 000~6 400 kN之间的液压支架数量最少,为液压支架总数的3%,仅有4台。初撑力分布在4 600~5 400 kN液压支架数量最多,为液压支架总数的82.1%,整体看来初撑力比理论计算结果要小[2]。

2.4 工作面推进速度的影响

监测过程中发现,工作面每天的平均推进速度为3 m/d,整体较慢,如果长时间不进行回采会导致更多的顶板下沉量,从而造成煤壁对顶板的支撑压力增加,同时煤壁在上覆岩层的重力下被压坏,从而发生煤壁片帮现象。

1)提高工作面液压支架初撑力,将其均调整至5 600 kN,通过支架与顶板的紧密接触,加强支架对顶板的支护力,避免顶板过度离层的产生。

2)将工作面的日推进速度从3 m/d加速到6 m/d,工作面的停产时间缩短,工作面顶板的悬露时间也随之缩短。在工作面回采作业遇到煤层较薄或顶板较好的状况下,可减慢回采速度,从而检修采掘机。

3)针对综采工作面前方的煤壁,采取超前注浆的措施,使煤层裂隙被浆液充分填满,在其作用下原本破碎的煤体形成稳固的整体状况,使得工作面前方煤壁的整体强度明显提升,从而使煤壁片帮现象减少。

4.1 注浆材料和性能

采用聚氨酯材料作为煤壁的注浆材料,主要是由两种化学液体即多异氰酸酯和聚醚树脂构成,不仅对煤体具有较强的胶结力,而且稳定性、可灌性和延性均较好,可以有效的将煤壁内部裂缝和孔洞进行充分填充,吸取部分能量同时使动载程度减弱,减少发生煤壁片帮现象。

4.2 注浆压力及注浆孔参数设定

在煤壁中将浆液沿着注浆孔充分注入,能够实现对松散煤体明显的胶结、充填作用效果,该过程中要保证注浆压力充足,且不能过大,避免造成原生裂隙扩展的更严重,注浆期间,设置注浆压力为6~8 MPa,但特殊状况下可临时调整注浆压力。同时,该过程中应选用分序间隔注浆的方法,以避免浆液乱串现象的发生,确保浆液的渗透性[3]。

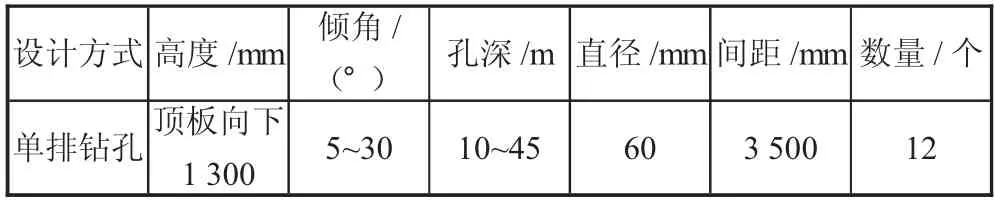

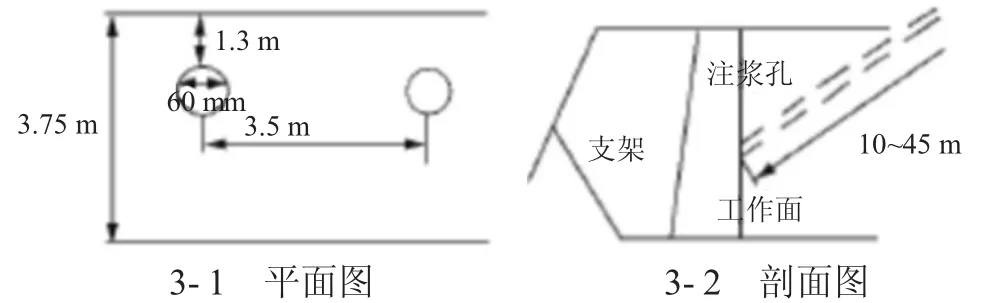

表1和图3为注浆孔参数及注浆布置图。

表1 注浆孔参数

图3 注浆布置图

综采工作面采取煤壁片帮防治控制措施后,现场监测其连续30 d内的煤壁片帮状况,下页图4和下页图5分别为优化前后煤壁片帮的现场监测结果。从下页图4中可看出,综采工作面在未采取治理措施前,其在现场监测的连续30 d内,煤壁片帮现象总共发生了84次,片帮问题十分严重。但在进行优化管理后,煤壁片帮现象与优化管理前相比降低了84.5%,煤壁片帮现象仅发生了13次,综采工作面煤壁的稳定性明显提升。

图4 优化前煤壁片帮情况

图5 优化后煤壁片帮情况

1)对于霍州煤电集团A矿208综采工作面煤壁片帮发生频率高的问题,通过经现场监测、理论计算、煤体力学参数测试等方法得知,其主要原因为初撑力不足、回采速度较慢及煤体整体较为松散。

2)为有效控制煤壁片帮现象,采取如下治理措施:加快工作面回采速度由原来的3~6 m/d;

提高支架初撑力至5 600 kN;

将聚氨酯浆液注入煤体中。

3)对工作面进行优化管理后,现场监测其30 d内的煤壁片帮情况发现,片帮现象与优化前相比降低了84.5%,结果表明,治理措施切实可行,工作面煤壁稳定性明显提升。

猜你喜欢 煤壁液压顶板 木瓜煤矿大采高工作面煤壁片帮控制技术实践江西煤炭科技(2022年2期)2022-08-18基于仿真的液压传动课程教学改革汽车实用技术(2022年14期)2022-07-30地下金属矿山采场顶板冒落危险性研究世界有色金属(2021年16期)2021-12-23特厚煤层坚硬顶板初次破断特征的力学分析煤矿安全(2020年8期)2020-08-21大采高综采工作面煤壁破坏影响因素数值模拟分析煤矿安全(2020年4期)2020-04-24复杂条件下回采工作面煤壁失稳机理与控制技术研究煤矿现代化(2019年6期)2019-09-09《机床与液压》投稿要求汽车零部件(2019年7期)2019-08-16基于Stateflow的民机液压控制逻辑仿真与验证民用飞机设计与研究(2019年2期)2019-08-05站在煤壁跟前中国工人(2016年7期)2016-08-16小型车用液压混合动力系统的开发汽车与新动力(2015年1期)2015-02-27推荐访问:工作面 措施 控制