微细通道内CO2流动沸腾换热数值模拟分析

来源:优秀文章 发布时间:2023-01-15 点击:

姬 旭,杨俊兰,李金芮,白 杨

(天津城建大学能源与安全工程学院,天津 300384)

进入21世纪以来,节能和环保是世界各国政府和学者普遍关注的问题[1-2].我国将节约资源与环境保护列为基本国策[3],为走可持续发展道路,在空调领域回归自然工质作为制冷剂是大势所趋[4-6].CO2是自然工质的代表,其性质无毒不燃,ODP为0,GWP为1,容积制冷量大,导热性良好,并且价格低廉,但是CO2跨临界系统工作压力远高于一般制冷系统,这就对换热器的结构有较高的要求,将CO2跨临界系统与微小通道换热器有机结合,既可以解决微小通道内压降大,堵塞通道或流体流动分配不均等问题[7],又可以满足CO2空调制冷系统的高效、紧凑等要求.

影响CO2在管内沸腾换热的因素较多,沸腾换热彼此间存在较大差异.Bredesen等[8]研究了CO2在直管内的沸腾换热和压降特性,表明蒸发温度为5℃时出现干涸现象,并指出与其他制冷剂相比,CO2的核态沸腾换热作用明显.Jang和Hrnjak[9]通过实验对CO2常规通道圆管内和微小通道内的换热机理进行了深入研究,表明随着干度的增加,流型从弹状流向塞状流最后向环状流的转变.Yoon等[10]对常规通道水平管内的沸腾换热进行了实验研究,表明CO2在中低干度区,沸腾换热系数随热流密度的增大而增大.Yun等[11-14]通过实验研究表明CO2换热系数比相同工况条件下的R134a高了47%,并将干涸区域分成过渡区域和完全干涸区域两部分.张良等[15]研究表明,在中低干度区,CO2沸腾换热系数随质量流速、热流密度的增加而增加,在高干度区,随热流密度增加发生干涸时的干度降低,换热系数下降.

近年来,国内外研究学者对大量的CO2流动沸腾换热预测模型和CO2微通道换热器进行了针对性的分析.对于常规通道来说,Yoon等[10]和Oh等[16]研究了CO2在水平圆管下的流动沸腾换热情况,并与Gungor[17]和Jung[18]等的预测模型进行分析对比,Yoon计算结果表明Gungor模型精度最高为34.8%,而Oh等人的研究表明Jung的预测关联式误差最小为21.6%.Ducoulombier等[19]研究了CO2在水平圆管的流动沸腾换热情况,表明对于微通道kandlikar[20]模型误差最高为43.04%.Cheng[21]和Fang[22-23]都是通过搜集大量的CO2管内流动沸腾换热实验数据点,并对多个沸腾换热关联式进行误差分析,建立了流动沸腾换热实验数据库.结果表明,Cheng的模型对数据库中的雾状流区预测结果较为准确,而Fang预测的沸腾换热关联式的误差仅为15.5%.

本文通过模拟研究微细通道内CO2沸腾换热的特性,为后续微细通道换热器的研制提供技术参考.

1.1 几何模型的建立

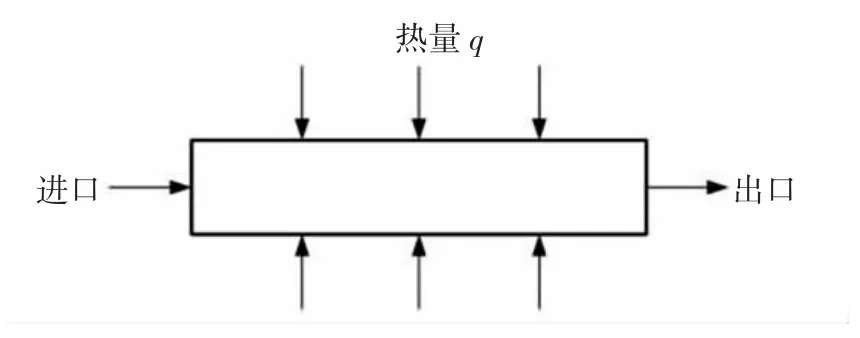

图1为研究对象的几何模拟图,水平圆管管内径d为2 mm,管长为1 m.CO2制冷剂在通道内自左向右流动.

图1 研究对象的几何模型图

1.2 独立性验证

为了简化模型,选取网格数较少的进行数值模拟,同时也能满足模拟的精确性.网格无关性验证选取工况为饱和温度Tsat=283 K,热流密度q=6 kW/m2,质量流速G=200 kg/(m2·s),干度x0为0~1时的沸腾换热系数h.结果表明在不同干度时,随着网格数量的增加,沸腾换热系数变化不大,相邻网格密度之间的数值结果误差在5%以内,可以认为此时计算结果对网格数量不敏感,计算结果可信度高,足够准确(见图2).

图2 沸腾换热系数随网格数的变化

1.3 控制方程

本研究选用多相流VOF模型[24],对于局部的流动区域,可以如下定义汽相(v)和液相(L)之间的质量转移

式(1)-(2)中:T为温度,K;

Tsat为饱和温度,K;

α为体积分数;

mvl为冷凝时质量传递速率,kg/(m3·s);

mlv为蒸发时质量传递速率,kg/(m3·s);

ρ为密度,kg/m3.

1.4 求解条件设定

如图1所示,本次模拟中,壁面采用均匀热流边界条件,工质自左向右流过水平圆管,边界条件入口选用速度入口,出口选用压力出口.入口的质量流速G为300~600 kg/(m2·s),操作压力为常压,入口温度T为253~273 K,壁面加热的热流密度q为7.5~30 kW/m2,水平圆管内径d为2 mm.

在求解问题时,模拟选用的离散化方法为有限容积法(FVM),其中选用二阶迎风格式.二阶迎风格式相对于一阶格式来说,精度更高,使用更小的截断误差,适用于流动与网格不在同一直线上的情况.

流动沸腾换热是较为复杂的过程,此过程可以按照湍流计算.本研究采用标准湍流模型.

1.5 验证模型选择

本文选取Fang的CO2管内流动沸腾换热模型作为验证模型[22].关联式如下

式(3)-(5)中:Nu为努谢尔数;

F为单位体积所受的表面张力,N;

Re1为雷诺数;

Fa为无因次数;

Pr为普朗克数;

μ1,f为流体温度下的液体黏度,kg/(m·s);

μ1,w为内壁表面温度下的液体黏度,kg/(m·s);

Bo为沸点;

x1为蒸汽质量占比.

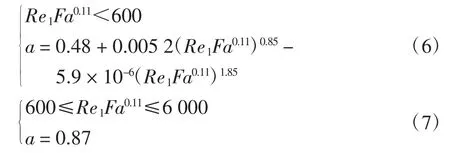

式(5)中a的取值由Re1·Fa决定

关联式数据参数区间:d=0.529~7.750 mm,q=3.39~40 kW/m2,G=97.5~1 400 kg/(m2·s),Tsat=-40~26.8℃,x1=0.004 6~0.998.

1.6 验证模型

1.6.1 热流密度的影响

通过选用不同的工况来多角度地验证模型,所选CO2质量流速G为200 kg/(m2·s),饱和温度283 K,操作压力在4.4 MPa,探究热流密度q在3,6 kW/m2的条件下,沸腾换热系数随干度x的变化如图3所示.

图3 不同热流密度下沸腾换热系数随干度的变化

由图3a可知,当q=3 kW/m2时在0~0.1的干度区间内,模拟值与预测值的相对误差不大于18%;

由图3b可知,当q=6 kW/m2,干度小于0.12时,模拟值与预测值的相对误差不大于20%,干度大于0.12时误差逐渐增大.

1.6.2 质量流速的影响

选CO2的饱和温度283 K,操作压力在4.4 MPa,热流密度q为6 kW/m2,探究质量流速G在200,400 kg/(m2·s)的条件下,表面传热系数随干度变化.

由图4a可知,当G=400 kg/(m2·s)时在0~0.1的干度区间内,模拟值与预测值的相对误差不大于19%;

由图4b可知,当G=200 kg/(m2·s)且干度x小于0.10时,模拟值与预测值的相对误差不大于16%,干度大于0.10时误差逐渐增大.

通过对模型的不断修正,得到在较低干度情况下模型的模拟值与预测值的相对误差在15%左右,总体相对误差控制在20.25%以内,验证了模型的准确性.

图4 不同质量流速下沸腾换热系数随干度的变化

2.1 饱和温度对传热系数的影响

在热流密度q=7.5 kW/m2,质量流速G=300 kg/(m2·s),饱和温度Tsat在253~273 K的工况下,图5为CO2工质在不同饱和温度下水平管进口和出口的液相容积分配图.由图5a可知,在饱和温度为253 K时,水平圆管入口处的气泡数量很少,且都是小气泡,到出口位置附近干度在0.1左右时,气泡的数量增多,尺寸变得大而扁平,沸腾现象开始明显,换热强烈.当饱和温度为263 K时,可以观察到在同一位置出入口附近,CO2工质所产生的气泡数量相比于饱和温度为253 K时有所增加,表明CO2工质的传热系数也有明显的增加.当饱和温度继续增大到273 K时,水平圆管进出口的气泡变得更多,可见在低干度条件下随着饱和温度的不断升高,换热现象逐渐强烈,沸腾换热系数也随之增大.

图5 不同饱和温度下的液相容积分配图

CO2沸腾换热系数随干度x的变化如图6所示,随着饱和温度不断升高,CO2工质的传热系数也随之增大,在低干度泡状流区域,Tsat为273 K的CO2工质沸腾换热系数要比Tsat为253 K时平均高出2.1 kW/(m2·K)左右.沸腾换热系数随饱和温度的升高而不断增大,并且在Tsat较低时,沸腾换热增长趋势更明显.

2.2 热流密度对传热系数的影响

图7为在饱和温度Tsat=263 K,质量流速G=300 kg/(m2·s),热流密度q在7.5,15,30 kW/m2的工况下,CO2工质在不同热流密度下水平管进口和出口的液相容积分配图.由图7a可知,在热流密度q为7.5 kW/m2时,水平圆管入口处的气泡数量很少且体积小,到出口位置附近干度在0.1左右时,气泡的数量明显增多,大气泡生成频率增大,流场被加速搅混,沸腾现象加剧.当增大热流密度为30 kW/m2时,可以观察到在同一位置入口附近,CO2工质所产生的气泡数量相比于热流密度为7.5 kW/m2时明显增加,气泡尺寸也明显增大,表明CO2工质的传热系数有明显的增加.这证明在低干度区,CO2工质的沸腾换热系数受热流密度影响较大.

图6 不同饱和温度下沸腾换热系数随干度变化

图7 不同热流密度下的液相容积分配图

CO2沸腾换热系数随干度x的变化如图8所示,随着热流密度不断增大,CO2工质的沸腾换热系数也随之增大,在低干度泡状流区域,热流密度为30 kW/m2的CO2工质沸腾换热系数比15 kW/m2和7.5 kW/m2的沸腾换热系数分别高出2.5 kW/(m2·K)和8 kW/(m2·K)左右.在较高热流密度下CO2工质的沸腾换热系数远高于较低热流密度下的沸腾换热系数,这是因为在低干度区域主要是泡状流,核态沸腾占主导,管内沸腾换热加快,沸腾换热系数提高.

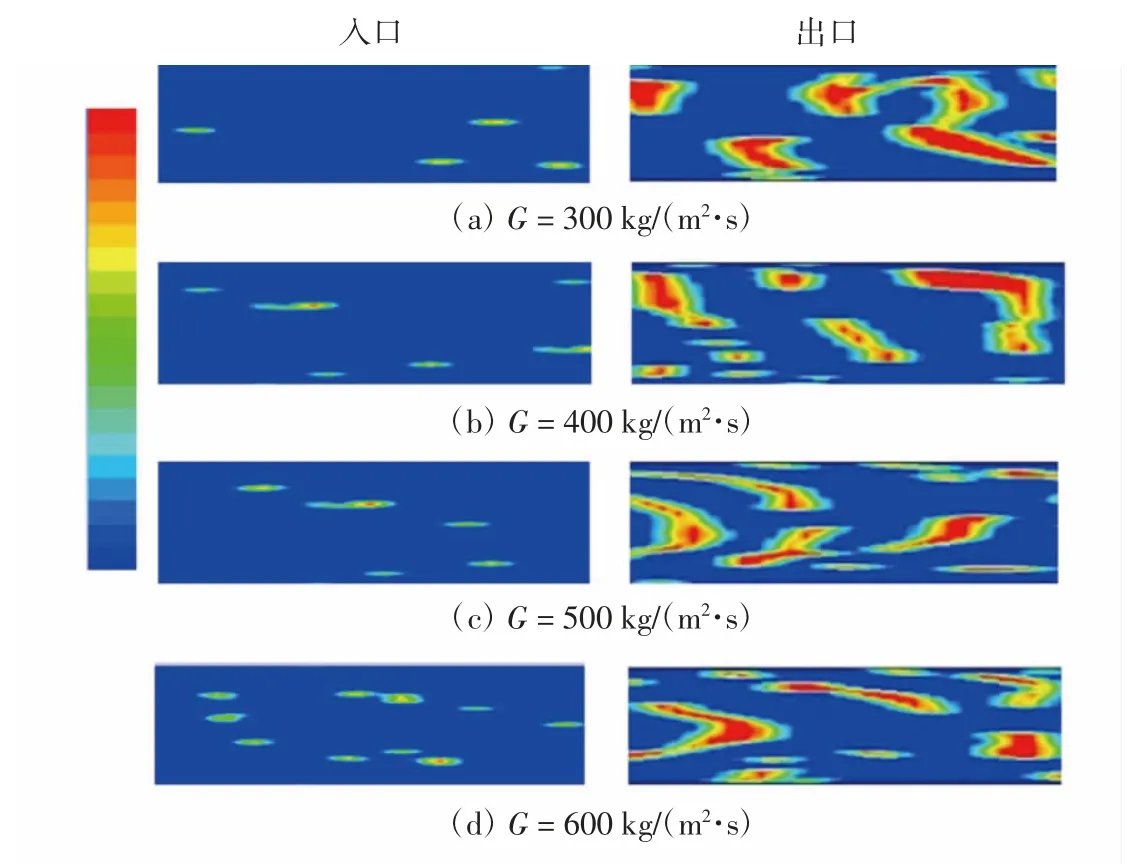

2.3 质量流速对传热系数的影响

在饱和温度Tsat=263 K,热流密度q=7.5 kW/m2,质量流速G在300,400,500,600 kg/(m2·s)的工况下,图9为CO2工质在不同质量流速下水平管进口和出口的液相容积分配图.由图9a可知,质量流速为300 kg/(m2·s)时,水平圆管入口处,由于核态沸腾在初始阶段,气泡数量很少,几乎没有,到出口位置附近干度在0.1左右,气泡的数量增多,有很多小气泡合成大气泡,随着干度x的增大,流场扰动加大,沸腾换热提高.当质量流速增大到400 kg/(m2·s)时,可以观察到在同一位置出入口附近,CO2工质所产生的气泡数量相比于300 kg/(m2·s)时有所增加,表明CO2工质的沸腾换热系数也增加,但并不明显.当质量流速继续增大到600 kg/(m2·s)时,水平圆管进口的小气泡明显增多,出口的气泡多为扁平的大气泡,在数量上也多于低质量流速的情况.但随着质量流速的增大,一方面气泡脱离速度加快,换热加强,CO2工质沸腾换热系数升高;

另一方面气泡过多会增加管内气相工质与壁面的接触,使换热发生恶化,导致CO2工质沸腾换热系数急剧下降,两种因素都存在就导致两种影响抵消,所以在低干度区的CO2工质沸腾换热系数受质量流速的影响较小.

图8 不同热流密度下传热系数随干度变化图

图9 不同质量流速下的液相容积分配图

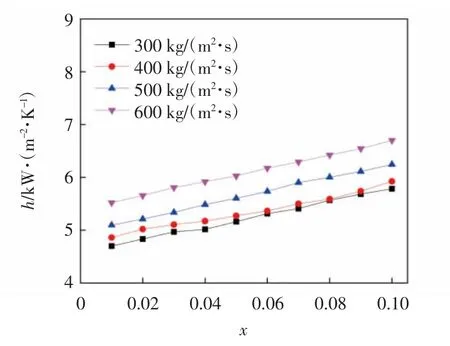

CO2沸腾换热系数随干度的变化如图10所示,随着质量流速不断升高,CO2工质的沸腾换热系数没有明显的大幅度变化,在低干度泡状流区域,质量流速为600 kg/(m2·s)的CO2工质沸腾换热系数比质量流速为300 kg/(m2·s)的CO2工质沸腾换热系数仅高出17.02%.说明与其他的影响因素相比,质量流速对核态沸腾的影响较小.

图10 不同质量流速下传热系数随干度变化

通过Fluent软件模拟CO2在低干度下微细通道内的沸腾换热特性,结论如下:

(1)随着饱和温度和热流密度的提高,以及管径的降低,液相容积分配图出口位置的气泡增多且体积变大,说明换热效果增强,CO2沸腾换热系数增大.

(2)随着质量流速的增大,气泡脱离速度加快,换热增强,但气相工质与壁面的接触会恶化换热,两种作用相互抵消,导致液相容积分配图出口位置气泡没有明显变化,质量流速对CO2沸腾换热系数影响较小.也说明了在低干度区,CO2核态沸腾机理占主导地位.

猜你喜欢 工质热流流速 基于有机朗肯循环的热电联供系统东北电力大学学报(2022年1期)2022-09-06液体压强与流速的关系初中生学习指导·提升版(2022年4期)2022-05-11微纳卫星热平衡试验热流计布点优化方法航天器工程(2021年2期)2021-04-27保护母亲河第二课堂(小学版)(2021年4期)2021-01-18山雨欲来风满楼之流体压强与流速大众科学(2020年7期)2020-10-26热流响应时间测试方法研究宇航计测技术(2020年4期)2020-09-10核动力用有机郎肯循环性能分析及优化科技视界(2020年17期)2020-07-30基于非共沸工质的喷射式功冷并供循环㶲经济性分析发电技术(2020年3期)2020-06-28新型长时热流测量装置的研制及应用装备环境工程(2020年1期)2020-02-27爱虚张声势的水小天使·六年级语数英综合(2018年1期)2018-10-08推荐访问:微细 数值 沸腾