壳体成型工艺分析与注射模设计

来源:优秀文章 发布时间:2022-11-05 点击:

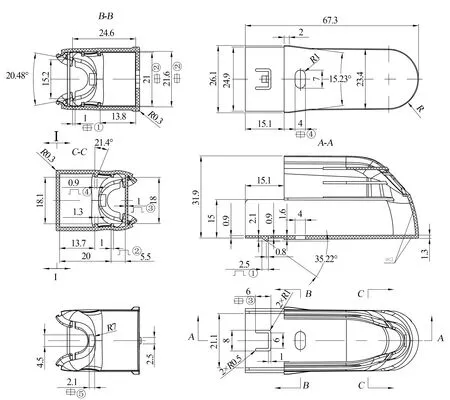

壳体外形结构和尺寸,如图1所示,壳体材料为45%PC+ABS,收缩率为0.5%~0.7%。壳体上有5 处型槽、4 处凸台,要求大批量生产,这些因素影响和决定着注射模的结构,壳体成型工艺分析如下。

5 处型槽的尺寸分别为:15.2 mm×1 mm×20.48°×24.6 mm、21 mm×21.1 mm×13.8 mm×21.6 mm×(20-13.7+1.3)mm、6 mm×8 mm×6 mm×1 mm×(2×

0.5)mm×(2×

1)mm、7 mm×4 mm×

1 mm、4.5 mm×2.1 mm×

7 mm;

4 处凸台的尺寸分别为:0.8 mm×2.5 mm×(2.1-0.9)mm×35.22°、1 mm×(20+1)mm×18 mm、1 mm×5.5 mm、1.3 mm×0.9 mm×21.4°×13.7 mm×(21.6-18.1)mm;

壳体外表面不允许存在脱模痕迹。

合肥至淮南,两个半小时车程。妻子下午两点多钟走进家门,一屁股坐在客厅沙发上,“哇哇啦啦”,失声哭起来。我丈二和尚摸不着头脑,心想她是在合肥跟大姐发生了争吵,或是半路上遇见了不良路人?妻子一边哭一边说,我在家待一个好好的,干吗要去合肥自找不自在。我好不容易听明白缘由,心里轻松地笑起来说,不是红斑狼疮不好吗?花一点钱算什么!妻子说,这是花钱的事吗?明明就是一个坑害人的骗局!我说,或许医生怀疑红斑狼疮,自有他的道理。妻子说,你不知道我上午半天是怎么过来的,那一刻我跳楼去死的心都有了。妻子不是心疼钱,是受到了大惊吓。

根据壳体成型工艺分析,成型壳体时可采取2种摆放方式,第1 种是竖直摆放,第2 种是横卧摆放,2种注射模结构方案分析如下。

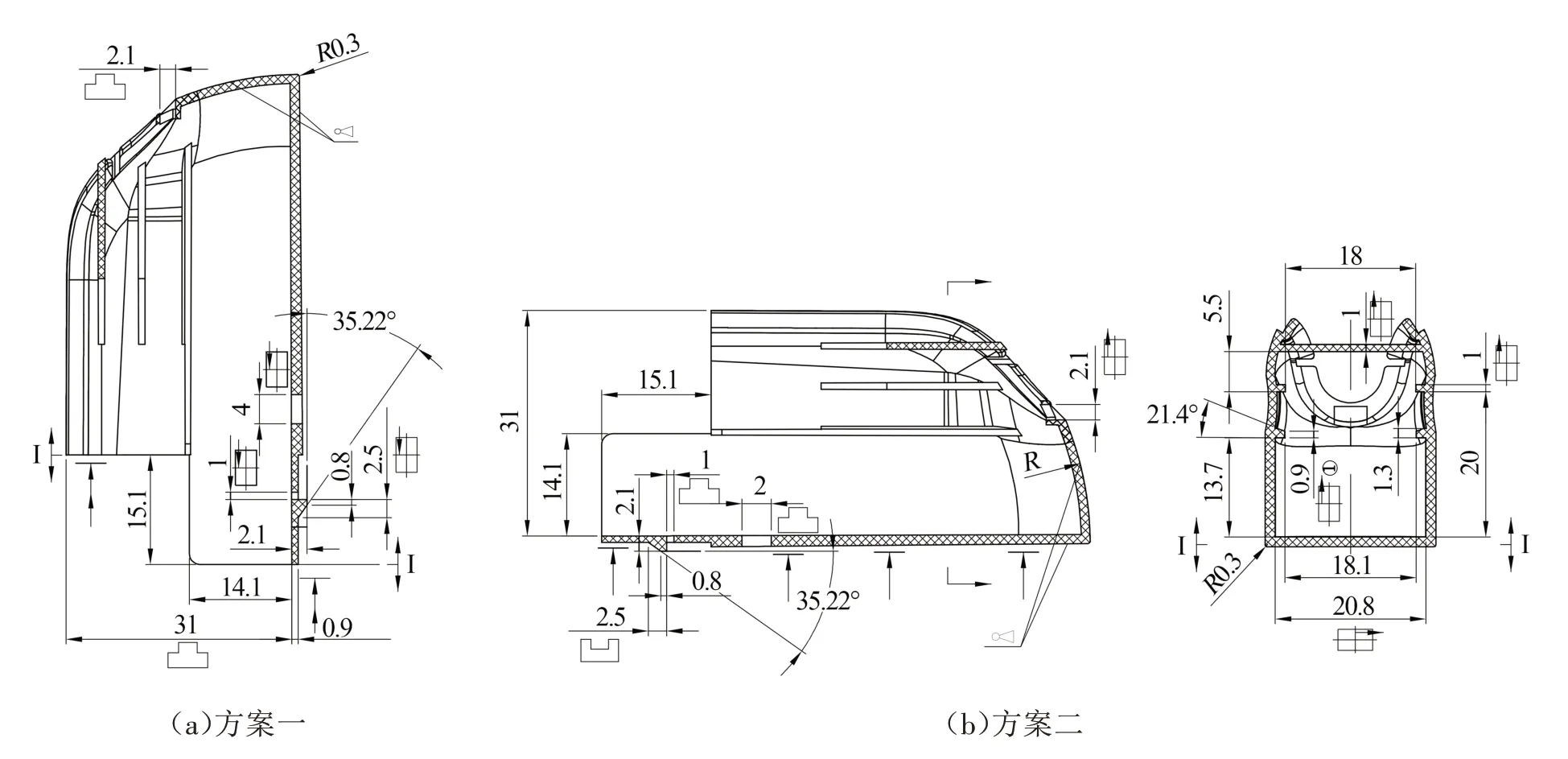

(1)方案一:分型面Ⅰ-Ⅰ如图2(a)所示,型槽①、②、⑤采用动模型芯镶件成型,型槽③、④和凸台①可以采用斜推杆内抽芯机构成型。壳体脱模可先依靠推杆推动脱料板,将壳体和浇注系统凝料推出动模型芯。由于壳体底部为台阶面,仍会滞留在脱料板型腔内,需要采用二次脱模机构才能确保壳体无脱模痕迹和变形。

1.2.4 实验步骤 用打孔钳打下每个干血斑样本直径为3 mm血样,应用试剂盒中配制试剂经孵育萃取后移液至测试板,上串联质谱仪检测样本中11项氨基酸、1项游离肉碱和30项酰基肉碱的浓度,分析氨基酸、肉碱浓度和相关比值。

(2)浇注系统设计。浇注系统由浇口套3 中的主浇道、动模型芯2 和定模型芯4 分流道及点浇口组成。塑料熔体通过主浇道、分流道和点浇口进入型腔并充满,冷却后成型为壳体。点浇口的痕迹较小,符合壳体外观要求。

为了避免成型壳体产生脱模痕迹,采用脱料板脱模。开模时,壳体下端滞留在脱料板型腔中,因此需要采用推管进行二次脱模,该注射模采用斜导柱滑块抽芯二次滞后脱模机构,各阶段工作状态如下。

(1)复位机构设计。复位机构由推杆固定板13、推板14、复位杆18 和弹簧17 组成。在注塑机顶杆退回后,先是依靠弹簧17 进行初始复位,后在定模与动模闭合时由定模板5 推动复位杆18、推杆固定板13、推板14 及滑块29、推板34 及台阶螺钉23、35、37 准确复位。该机构的作用是实现壳体和浇注系统凝料脱模后的模具复位,其结构设置有利于注射加工自动循环进行。

经分析,方案一能确保成型壳体的外观要求且模具结构简单,因此采用方案一成型壳体。为了提高注射模的加工效率,模具采用1模4腔结构。

1)定模冷却系统设计。在定模型芯4和定模板5 中加工冷却水通道,在定模型芯4 和定模板5 交接处加工安装O 形密封圈的槽,在冷却水通道端头加工管螺纹孔安装螺塞39,在定模板5 冷却水通道端头加工管螺纹孔安装冷却水接头41,冷却水从冷却水接头41进水口流入,经冷却水通道从冷却水接头41出水口流出。

(3)冷却系统设计。熔体在注射成型过程中,熔体的热量传递给模具零件,随着成型的持续进行,模具零件的热量不断升高,导致塑料过热脆化变质,所以需要设置冷却系统用于降低模具零件的温度,冷却系统可分成定模冷却系统和动模冷却系统。

对于这一种类型的朗读,从视觉刺激到语音输出不经过心理词库而由形、音对应规则推出读音。这一种类型的朗读如果不是在进行“自然拼读”练习的话,则对英语学习毫无意义。在教学过程中也发现有些学生在朗读,但是全然不知道所读的是什么意思,甚至连所读单词意义是什么也不知道,完全根据所谓读音规则将单词读音逐一猜出。这种类型的朗读是应该在英语学习中加以避免的。

从哲学上来说,和谐是指人的身心之间、人与自然之间、人与人之间、人与社会之间的协调融洽的状态。而作为一个有机系统的和谐,在现实中至少包括经济发展、社会稳定、生态平衡和人身心发展。以“民主法治、公平正义、诚信友爱、充满活力、安定有序、人与自然和谐相处”为基本特征的社会和谐,以社会公正为基本的价值取向,以人与自然的和谐发展为客观基础,以统筹兼顾为根本方法,实现了自然、社会、人之间的协调发展。

2)动模冷却系统设计。同理,在动模板1 和动模型芯2 中加工冷却水通道和管螺纹孔,安装有螺塞30、O 形密封圈31 和冷却水接头32,冷却水从冷却水接头32进水口流入,经冷却水通道从冷却水接头32出水口流出,将模具零件的热量带走。

(2)方案二:如图2(b)所示,分型面Ⅰ-Ⅰ设在

0.3 mm 与

弧的切点处,可以避免弓形高处对壳体脱模的阻挡,但在分型面Ⅰ-Ⅰ处存在脱模痕迹。型槽①、②、⑤采用斜导柱滑块外抽芯机构成型与抽芯,凸台①需要在动模型芯处加工相应形状的凹槽进行成型,型槽③、④则需要在动模型芯处加工相应的凸台或镶件进行成型。壳体可使用推杆脱模,由于壳体壁厚仅为1.6 mm,推杆推出会在壳体上留下痕迹,还会使壳体产生变形。也可采用推杆和脱料板脱模,但成型凹槽和凸台的型芯必须安装在脱料板上。虽然脱料板与动模板之间安装了导柱和导套,但导柱和导套间存在间隙,会导致成型凹槽和凸台的型芯产生位移而造成尺寸超差。抽芯机构的型芯抽芯超过65 mm,型芯为悬臂,存在间隙会导致壳体成型时壁厚不符合要求。由于抽芯距离超过45 mm,为了保证斜导柱的刚性,须选择大型模架,还需要采用液压缸抽芯机构。所以方案二不可取。

图10所示的是图9中第3个脉搏波的处理示意图。由于噪声的影响,该脉搏波的终点幅值高于起点幅值。基线校准后,使得起点与终点的幅度相同。进而进行归一化处理,在没有影响波形形状的情况下摆脱了幅度的随机波动问题,得到一个波形完整、特征点明显的脉搏波。归一化使得幅度和面积参数更加稳定,且时间参数不受任何影响。

(4)动、定模型芯设计。由于塑料热胀冷缩的影响,定模型芯、动模型芯的设计尺寸应为壳体的尺寸+壳体的尺寸×平均收缩率0.6%。此外,与脱模方向的型面尺寸应设置1.5°的脱模斜度。

1.3 参与物质能量代谢 肠道微生物群通过糖酵解途径、磷酸戊糖途径、糖类厌氧分解途径进行糖类的代谢,生成短链脂肪酸,为宿主提供能量,为肠道菌群生长繁殖提供营养物质[2]。肠道菌群在代谢过程中产生大量的小分子多肽和蛋白质,这些物质在宿主细胞和宿主的共生微生物之间起到分子信号传递的重要作用[3-5]。

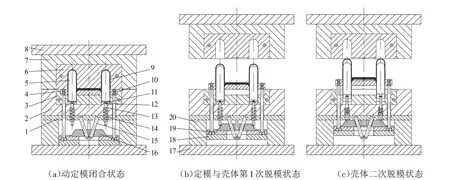

注射模结构如图3所示。

(1)动、定模闭合状态。如图4(a)所示,动、定模闭合,斜推杆内抽芯机构和脱模机构复位后,动模型芯3、型芯5、定模型芯6 与斜推杆间形成型腔,塑料熔体通过浇注系统进入型腔后冷却成型壳体9。

(2)定模与壳体第1次脱模。如图4(b)所示,当定模部分开启后,注塑机顶杆推动推板18、推杆固定板19、台阶螺钉10 和脱料板4,脱料板4 使壳体9脱离动模型芯3。此时,推杆13 开始接触滑块16 的斜面。

(3)壳体第2次脱模。如图4(c)所示,注塑机顶杆继续推动推板18、推杆固定板19、台阶螺钉10 和脱料板4,脱料板4 推动壳体9 和浇注系统凝料再次远离动模型芯3。但此时推杆13 沿着滑块16 的斜面推动推管11,滑块16 在安装板的燕尾槽中滑动,将壳体9从脱料板4的型腔中推出,实现壳体9的二次脱模,浇注系统凝料也与脱料板4 的分流道实现了分离。注塑机顶杆退回时,在复位机构的作用下,脱模机构复位。由于推杆13 与推管11 是用圆柱销12连接,在推杆13上的弹簧14作用下,推管11也随之复位。

壳体9通过脱料板4实现第1次脱模,通过推管11 实现第2 次脱模,这样不仅保证了壳体9 顺利脱模,还能确保其外观无浇口和脱模的痕迹。

由于竖直摆放的待成型塑件侧面存在凸台与型槽,成型侧面凸台与型槽的型芯会阻碍壳体9 的脱模,将成型侧面凸台与型槽的型芯采用斜推杆内抽芯兼脱模的运动,可消除凸台与型槽的型芯对脱模的阻挡作用。

如图4 所示,成型壳体侧向凸台与型槽型芯的斜推杆内抽芯兼脱模机构工作过程如下:注塑机顶杆推动推板18、推杆固定板19、台阶螺钉10 和脱料板4,脱料板4 推动壳体9 和浇注系统凝料实现第1次脱模的同时,斜推杆36(见图3)上成型凸台和型槽的型芯因受到动模板2 斜槽的限制,斜推杆36 的上端一方面进行脱模运动,另一方面产生抽芯力,而斜推杆36的下端可在T形槽滑块38(见图3)的槽中滑动。模具第2 次脱模使壳体9 顺利脱离型芯5和脱料板4的型腔。

注射模采用斜推杆内抽芯兼脱模机构,消除了成型凸台和型槽的型芯对壳体脱模阻挡作用,还采用了二次脱模机构,使成型壳体顺利脱模。壳体和浇注系统凝料在第1次脱模时能顺利地从型芯上脱模,采用了斜导柱滑块推管第2次脱模机构,使壳体能顺利地从脱料板型腔中脱模。

[1]文根保,陈小兵,文 莉,等.现代注射模结构设计实用技术[M].北京:机械工业出版社,2014:4-5.

[2]文根保,文 莉,史 文.复杂注射模具设计新方法及案例[M].北京:化学工业出版社,2017:6-8.

[3]文根保,文 莉,史 文.罩壳内抽芯与内外组合对合模设计[J].模具工业,2017,43(9):50-54.

猜你喜欢 推杆壳体冷却水 催化裂化再生器壳体关键制造技术电子乐园·下旬刊(2022年5期)2022-05-13浅析冷水机组运行中冷却水系统的重要性中国新技术新产品(2017年5期)2017-03-20组装机科技创新导报(2016年4期)2016-11-19锁闩、锁闩壳体与致动器壳体的组合装置、车辆锁闩的上锁/解锁致动器科技资讯(2016年8期)2016-05-14“亿达时”展品重视便携和经济实用演艺科技(2016年9期)2016-05-14核电厂VVP101BA排放扩容器底部排污管线出口水温超标问题的处理科技与创新(2015年3期)2015-03-31600 MW机组炉水循环泵高压冷却水滤网布置方式优化科技与创新(2015年3期)2015-03-31光圈自动收放—普拉提卡 FX2型中国摄影(2014年8期)2014-11-07推荐访问:壳体 注射 成型