1.8×106,t/a,径向甲醇反应器扩能改造的模拟计算

来源:优秀文章 发布时间:2023-04-09 点击:

赵雅琦, 马宏方, 张海涛, 李 涛

(华东理工大学大型工业反应器工程教育部工程研究中心,上海 200237)

我国煤炭资源丰富,碳达峰和碳中和两目标提出后,煤炭行业将逐渐向着新型煤化工方向转变[1-2]。2020 年宁夏宝丰能源集团的2.2×106t/a 全球单套产能最大的甲醇装置投产,意味着超大型径向甲醇反应器实现国产化。体量更大的生产设备的出现,使国内甲醇企业竞争进一步加剧。

某能源公司拥有1.8×106t/a 甲醇生产装置,采用两台径向反应器串并联耦合生产,与水煤浆气化技术、甲醇制低碳烯烃工艺、聚丙烯技术集成,配套千万吨级特大煤矿[3]。

为提高经济效益,企业对甲醇装置进行优化改造。蒋海金[4]分析了该工艺限制产量提升的原因,认为2#反应器入口气体线速度过大,从而引起较大程度的压降,中心管改造措施可以有效降低穿孔压降,使得装置运行负荷稳定在112%。孙晋东[5]用Aspen Plus 软件建立流程模型,探讨甲醇装置的增产方案。考虑到径向反应器器型特殊,为进一步研究改造后反应器内的压降、热点温度和位置,考察装置的生产潜力,本文根据该公司甲醇反应器设备参数,建立多层换热径向反应器模型,利用Aspen Plus 软件搭建工艺流程,设置软件中的用户型开发模块,集成Matlab、Excel、Aspen Plus 三个软件[6],基于Davy 甲醇生产项目扩能改造方案,对装置操作条件进行模拟与优化。

反应气由径向反应器中心管进塔,经催化床后在外侧环形管道汇集后出塔,催化床内分布有换热管。本文将反应器分为绝热层与换热层,进行交叉模拟以还原反应器运行情况。如图1 所示,中心管内径为r,选取催化床层中宽度为r~r+dr,高度为L的圆环微元建立一维拟均相模型[7-8]。

图1 微元选取Fig.1 Selection of infinitesimal

1.1 物料衡算

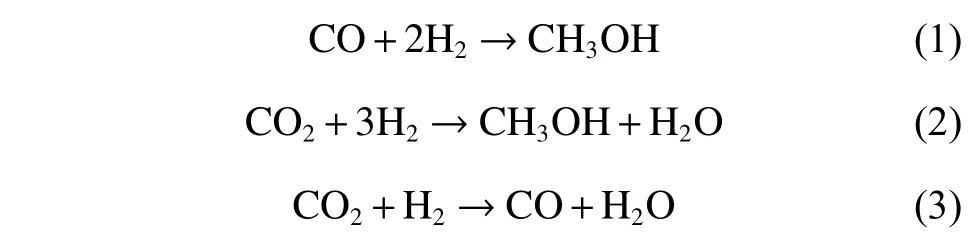

煤基甲醇生产以净化后的合成气为原料,主要发生以下3 个反应:

以 C O 和 CO2的摩尔分数为自变量,采用双速率模型进行物料衡算[9-10],绝热层微分方程如下:

其中:

换热床层中换热管排布导致催化剂填充量小于绝热层,因此引入催化剂填充系数ω,ω仅与床层位置r有关。设换热管直径为dt(换热管宽度即为dt),换热管数为nt,则ω表达式为:

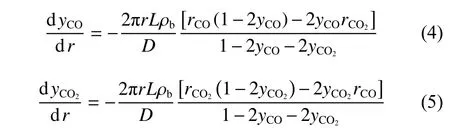

1.2 热量衡算

反应(1)和(2)均为放热反应,径向反应器在换热段与温度为Tt的饱和蒸汽进行换热,在r+ dr微元内换热面积为 2ntLdr[11-12]。

绝热段:

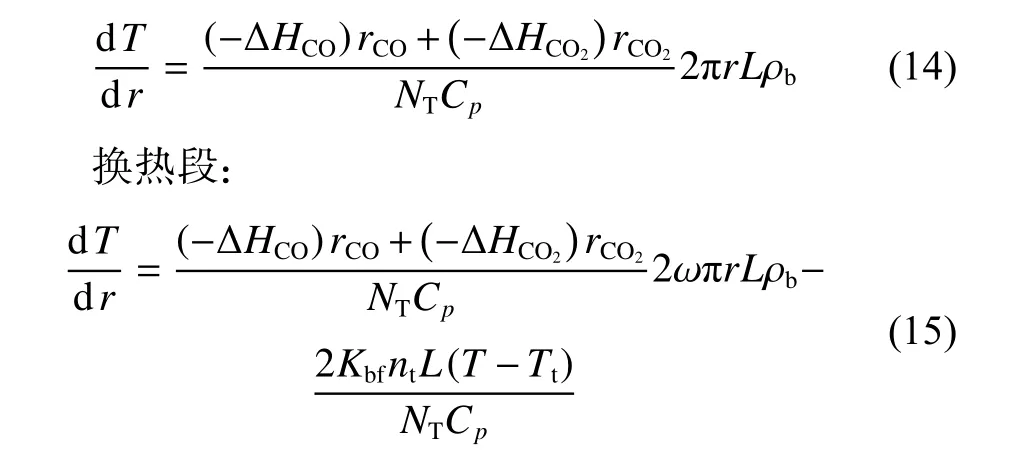

1.3 动量衡算

气体通过中心管上分布的小孔进入催化床进行反应,穿孔阻力( Δppore)和床层阻力是动量损失的主要因素。穿孔阻力根据式(16)计算,床层压降(dp/dr)根据Ergun 方程计算[13-15]

1.4 反应动力学

目前合成气制甲醇催化剂以铜基催化剂为主,考虑到该项目反应器操作温度、压力和流量情况,选取C307 催化剂动力学模型参数[16]。

1.5 程序框图

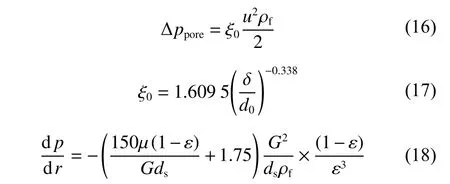

综合上述的微分方程,建立径向甲醇反应器模型,计算求解过程如图2 所示。首先计算中心管穿孔压降,再采用龙格-库塔法分别对前绝热层、换热层、绝热层中的温度、压力和组成进行求解,最后继续返回到换热层进行计算,半径等于2 m 时停止计算并输出结果。

图2 模拟系统计算框图Fig.2 Block diagram of calculation flow for simulation system

1.6 反应器参数

甲醇合成工艺中两台反应器除中心管开孔面积(合成塔一0.647 m2,合成塔二0.567 m2)不同外,设计内部结构完全一致[9]。反应器的径向流动方式使反应物经过催化床的流速低、流道短,因此具有压降低的优点[17]。塔内排列换热管,气体垂直交叉通过换热管表面,较低的流速决定了床层具有较高的传热效率。甲醇合成塔内部结构参数为:中心管直径112.5 mm;

塔外径4 100 mm;

塔高22 850 mm;

换热管1 424 根;

列管规格φ31.8 mm×3.4 mm;

催化剂填充量99.4 m3(1 185 k g/m3)。

径向反应器具有诸多优点,但因其体积和内部结构特点而无法通过增加催化剂的填充量来提高产能,并且进料量增加可能会导致单程转化率降低,循环气量增大,以及床层温度升高等问题,因此对反应器进行以下3 点改造:

(1)2#反应器原中心管平均分布180 656 个直径为2 mm 的气孔,新中心管则平均分布205 987 个直径为2.13 mm 的气孔,总开孔面积增大16%。

(2)2#反应器入塔气温度和压力由原来的250 ℃、8.05 MPa 调整为230 ℃、7.94 MPa。

(3)1#反应器和2#反应器新鲜气进气量体积比由4.0 变为1.49,显著地增加了2#反应器新鲜气的进气量[18]。

改造结果如表1 所示,改造后1#反应器和2#反应器的入塔气流量分别增加0.33 和0.48 倍,工艺条件的改造使1#反应器的产率略有降低,但大幅度提高了2#反应器的生产能力,该项目甲醇产量达到2.04×106t/a,相较于设计值(1.80×106t/a)提升了13.3%。

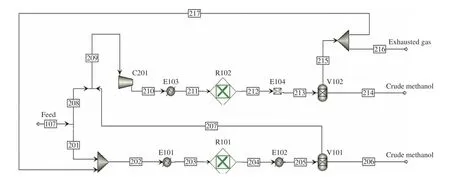

甲醇合成工艺流程较为复杂,设备改造涉及多个变量[19]。为了解设备扩能的潜力,本文利用Aspen Plus 软件搭建甲醇装置的工艺流程(图3),对整个系统进行模拟分析。径向反应器类型比较特殊,Aspen Plus 中的反应器模型均不适合该反应器的模拟,于是利用软件中的User models 自定义模型[20-21]。用户模型开发方法中Excel 模型是较为便捷的一种,但是普通Excel 模型只适用于简单模型。陆佳伟等[22]基于该方法,通过Excel 调用Matlab 软件,弥补了Excel的不足,在Aspen Plus 中实现渗透汽化过程的模拟。本文将Aspen Plus、Excel 和Matlab 三个软件集成使用,开发径向流反应器串并联工艺模型,输入表1 中的操作参数,模拟结果见表2。

表1 改造前后运行参数对比Table1 Comparison of operating parameters before and after process modification

图3 Davy 甲醇合成工艺流程Fig.3 Davy methanol synthesis process flow chart

表2 改造前后模拟结果对比Table2 Comparison of simulation results before and after process modification

从表2 中可以看出模拟结果的温度、压力和甲醇产量均符合工艺运行参数,模型具有一定范围内的合理性,相比Aspen Plus 软件中的固有模块,软件集成后运行可将反应器内部环境和催化剂反应速率等参数一并输出,可视化的床层数据能更好地反映甲醇合成塔的运行状态。

2.1 中心管改造

装置扩能增大了体系对气体的处理量,尝试提高该甲醇装置的生产负荷时,2#反应器的压降曾超过设计值0.05 MPa,上涨至0.15 MPa,装置无法长时间高负荷运行。反应器中心管的改造扩大了开孔面积,有效减小了压降。为了研究反应器内部压力分布,量化减小压降的效果,本文固定反应器的输入值:即进料温度230 ℃,初始压力7.94 MPa,进料流量312 t/h,使用Aspen Plus 软件的灵敏度分析功能,在中心管开孔面积(A)0.450~0.650 m2的区间内进行模拟,不同条件下径向反应器内的压力分布如图4、图5所示。

图4 中心管开孔面积变化对反应器内压力的影响Fig.4 Effect of the change of central tube opening area on the pressure in the reactor

图5 中心管开孔面积对床层压降和穿孔压降的影响Fig.5 Effect of central tube opening area on bed pressure drop and perforation pressure drop

该工艺中由于催化剂对中心管气体分布孔的阻塞,根据实际产生的压降计算出的2#反应器的中心管流通面积约为0.450 m2。反应器压降主要为中心管处的穿孔压降及床层压降,当最小开孔面积为0.450 m2时,穿孔压降为46.3 kPa,占总压降的47%。2#反应器在中心管改造前压降异常增大的原因主要是高气速和截面积变窄,因而使穿孔压降增大,致使整体压降增大,动能损失严重。

中心管的改造有效地降低了穿孔压降,改造后开孔面积为0.650 m2,穿孔压降为22.0 kPa,使反应器对进气流量的操作弹性增加。

2.2 反应器入口温度影响

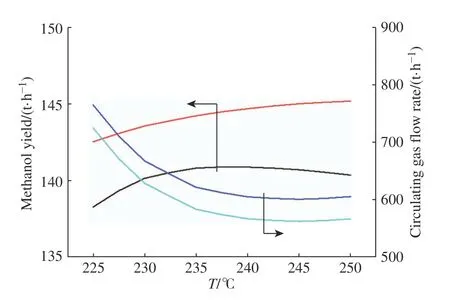

为解决反应器内换热负荷增加的问题,工艺改造中采用降低进口气体温度来降低床层热点温度的方法,防止温度过高造成催化剂失活,同时保证操作安全。改变Aspen 流程中的E101、E103 换热器入塔气温度,控制进料流量312 t/h,1#反应器入口压力7.59 MPa,2#反应器入口压力7.94 MPa。

图6 所示为入塔气温度对反应器床层温度的影响。由图6 可知,甲醇径向反应器内热点温度靠近催化床层末端,降低入塔气温度可以有效降低床层热点温度。分析图7 和图8,随着入塔气温度降低,反应前期速率变得缓慢,虽在反应器后半段速率逐渐上升,但催化床层平均反应速率降低,导致最终甲醇总产率和反应物的单程转化率降低,造成反应器的循环气量变大,设备能耗增加。

图6 入塔气温度对反应器床层温度的影响Fig.6 Effect of inlet gas temperature on reactor bed temperature

图7 入塔气温度对反应器床层反应速率的影响Fig.7 Effect of inlet gas temperature on reaction rate of reactor bed

图8 入塔气温度对反应器甲醇产率及循环气量的影响Fig.8 Effect of inlet gas temperature on methanol yield and circulating gas flow rate in reactor

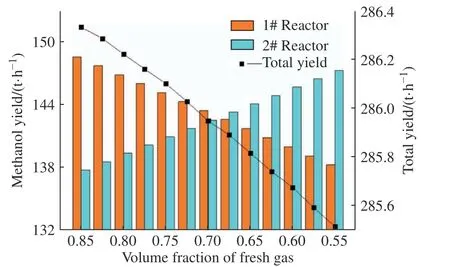

2.3 反应器耦联方式的影响

甲醇合成工艺由两台反应器串并联组成,80%(体积分数)新鲜气与2#反应器的回流料进行混合进入1#反应器,出塔气经分离器分离后与剩下20%(体积分数)新鲜气一同送入2#反应器进行合成。工艺改造将新鲜气按3∶2 的体积比分配给两塔,调动2#反应器的生产能力。固定初始进料流量312 t/h,入塔气摩尔分数:H20.673 0、CO 0.278 0、CO20.036 0、N20.012 7,反应器入口气温度225.0 ℃,1#反应器、2#反应器入口压力分别为7.59、7.94 MPa,改变新鲜气在1#反应器与2#反应器的分配比例(体积分数),以考察反应器耦联方式对反应结果的影响。

图9 中1#反应器的新鲜气体积分数由0.85 逐渐减少到0.55,两塔的新鲜气进料量逐渐接近,1#反应器的甲醇产率逐渐下降,当1#反应器中新鲜气体积分数为0.675 时,2#反应器甲醇产率超过1#反应器,但甲醇总产率呈现降低趋势,总碳转化率(甲醇物质的量除以原料气中碳的物质的量)由97.34%降低到了97.07%。

图9 新鲜气体积分数对反应器甲醇产率的影响Fig.9 Effect of fresh gas volume fraction on methanol yield of reactor

由图10、图11 可以看出,随着1#反应器新鲜气体积分数降低,两台反应器的循环比和氢碳比(f)逐渐趋于相等。改造前两台反应器的作用各不相同,1#反应器尽可能多地生产甲醇,2#反应器作为辅助塔帮助增加装置的总碳转化率。改造后两台反应器的新鲜气配比接近,不论是循环比还是碳氢比都较为同步,连接方式偏向于并联。

图10 新鲜气体积分数对两台反应器循环比的影响Fig.10 Effect of fresh gas volume fraction on cycle ratio of two reactors

图11 新鲜气体积分数对入塔气氢碳比的影响Fig.11 Effect of fresh gas volume fraction on hydrogen-carbon ratio of tower inlet gas

图12 所示为新鲜气分配比对反应器压降的影响。由图12 可知并联的好处在于一定程度上降低了1#反应器的压降。在新鲜气质量分数从0.85降低到0.55 的过程中,通过图10 可计算出两台反应器循环气的总流量从1 170 t/h降低到1 165 t/h,动能损耗减少;

通过图9 可计算出装置总碳转化率从97.34%减少到97.07%。因此,反应器运行模式的更改,在增加了装置负荷上限、节约部分动能的同时,一定程度上改变了原设计的初衷,减弱了部分增产效果。

图12 新鲜气体积分数对反应器压降的影响Fig.12 Effect of fresh gas volume fraction on pressure drop of reactor

为解决扩能改造后原料转化率降低的问题,对工艺进行优化。两台反应器具有明确的设计压力,因而通过增加反应器操作压力的方式进行优化不易实现。已知1#反应器和2#反应器压降的设计值分别为0.07 MPa 和0.05 MPa,出塔气温度设计值分别为283.0 ℃和275.0 ℃。固定操作压力,考察不同入塔气温度和新鲜气分配比对两台反应器出塔气温度和反应器压降的影响,并把设计参数作为限定条件,将结果中压降和出塔气温度小于设计值的条件划入考虑范畴,结果如图13 所示。

取图13 中4 个区间(黑框所示)的交集,得到反应器的入塔气温度应控制在232.0~235.0 ℃之间,1#反应器的新鲜气体积分数在0.775~0.825 之间,装置可安全运行。配合图14 中不同条件下的甲醇产率曲线,找到该安全运行区间内甲醇产率最高的一点,得到1#反应器的新鲜气体积分数为0.800,入塔气温度为235.0 ℃时,甲醇年产量达到了最大值2.36×106t,装置可在130%的生产负荷下运行。

图13 反应器不同入塔气温度和新鲜气分配比对出塔气温度和反应器压降的影响Fig.13 Effect of different inlet gas temperature and fresh gas volume fraction on outlet temperature and pressure drop of reactors

图14 不同入塔气温度和新鲜气体积分数对甲醇产率的影响Fig.14 Effect of different inlet gas temperature and fresh gas volume fraction on methanol yield

(1)将反应器中心管开孔面积增加16%,减小由中心管进入床层的穿孔压降,有效降低了工艺的动能损耗,使装置安全持续运行。

(2)降低反应器入口温度可有效降低反应器内部热点温度,但反应的起始速率降低,最终导致反应物的单程转化率降低,循环气体量增大,能耗增加。

(3)两台反应器进料气体体积比的改变,使反应器的耦联方式由串联为主变成并联为主,有效地提高了2#反应器的生产能力,达到增产目的,但降低了装置的总碳转化率。

(4)利用分析结果对工艺条件进行优化,1#反应器新鲜气体积分数0.800,入塔气温度235.0 ℃时为反应的最佳条件,此条件下甲醇产能进一步提升,年产量达到2.36×106t。

符号说明: