非冻结模型冰-螺旋桨切削状态的试验研究

来源:优秀文章 发布时间:2023-03-24 点击:

徐 佩,王 超,郭春雨,杨 波,苏玉民

(1.江苏海洋大学海洋工程学院,江苏连云港 222005;

2.哈尔滨工程大学船舶工程学院,哈尔滨 150001)

北极地区具有重要的航运价值、丰富的能源储备、关键的军事地位、突出的政治意义以及急需的科研需求,开展极地研究是国家发展战略需要,也是船舶行业发展需求。极地船舶作为研究开发北极地区的重要运载工具,具有突出的地位,而推进器作为船舶推进系统的重要组成部分,其安全、性能优劣直接关系到船舶航行安全。极地船舶在冰区航行过程中,其推进器的工作环境伴随着数量众多、形状各异、体积不一的海冰,这些海冰会与推进器发生阻塞、碰撞以及切削等相互作用,特别是在冰桨切削过程中,极易造成推进器结构损坏、性能下降以及船体剧烈振动等问题。因此,开展冰桨切削过程的详细深入研究对冰区螺旋桨理论模型的建立及优化设计均具有十分重要的意义。

国外在冰桨切削方面的研究起步较早,掌握了较为全面的规律和机理。在理论研究方面,Kotras等[1]将桨叶假设为楔形结构建立了冰桨切削状态的预报模型,对桨叶受到的切向和法向力、冰载荷合力进行了预报;

Soininen[2]采用滑移线理论建立了冰桨切削计算模型,通过求解碎冰破碎在桨叶上引起的压力分布叠加计算出冰载荷;

Wang等[3-4]利用面元法对冰桨切削状态的冰载荷和混合载荷进行了预报,并与试验值进行了对比。理论研究仅仅针对冰载荷的变化曲线进行预报,而对冰桨相互作用过程的描述存在不足。在数值模拟方面,孙文林[5]、常欣等[6]基于ANSYS/LS-DYNA 平台对冰桨切削过程中螺旋桨强度进行了分析,揭示了切削深度、螺旋桨转速等参数对桨叶应力、应变的变化规律,但未将冰桨切削状态时冰块的挤压、剪切等物理过程展示出来;

邹早建等[7]基于LS-DYNA软件提出了一种基于弹塑性软化本构模型的粘聚单元法,对冰桨切削过程中不同冰运动速度、切削深度及螺旋桨转速时的冰载荷进行了预报;

叶礼裕等[8-10]、王超等[11]利用近场动力学方法,建立了冰桨切削载荷模型,对冰桨切削过程中瞬时冰载荷、桨叶压力、动力响应、冰破碎进行了模拟,同时,从冰载荷变化角度证明了桨叶的遮蔽效应,并提出了新的遮蔽系数计算公式。但在数值模拟过程中,都未对冰和螺旋桨参数变化时桨叶与冰块的作用模式进行详细的描述。在试验研究方面,采用的冰有冻结模型冰和非冻结模型冰,由于非冻结模型冰具有加工方便、力学特性稳定等优点而被广泛运用到冰桨切削试验过程中。Atlar等[12]和Sampson等[13]利用非冻结模型冰在空泡水筒中开展了冰桨切削试验,重点研究了空泡对螺旋桨水动力载荷和冰载荷的影响;

郭春雨等[14]利用酚醛保温板作为非冻结模型冰开展了冰桨切削试验研究,对冰桨切削过程中冰载荷的动态变化及切削后的碎冰进行了展示;

Wang 等[15]利用冻结EG/AD/S 模型冰开展了冰桨切削试验,提出了桨叶的遮蔽效应,并建立了遮蔽系数计算公式。但相关试验研究都未清晰展示出桨叶在旋转过程中如何与冰进行切削,以及未详细地说明冰桨作用模式。

目前,国际上已针对冰桨切削状态从理论、数值模拟及模型试验等方面开展了研究,但在冰桨切削过程中桨叶与冰的作用模式未能清晰地得到展示,缺乏冰桨切削试验的技术储备。基于此,本研究项目组搭建冰桨切削试验平台,借助高速摄像机对冰桨切削过程进行实时捕捉,探究冰桨切削状态的作用过程,重点研究冰桨作用模式和冰破坏模式,为揭示冰桨切削状态时冰桨作用机理提供支撑。

1.1 冰桨切削试验平台搭建的原理

根据冰-螺旋桨的实际接触场景,冰-螺旋桨切削工况的试验研究存在两个问题:(1)实际海况下,冰块是十分不规则的,这给试验过程中模型冰的加工带来很大困难,很难加工和固定不规则形状的冰块;

(2)若不考虑船体结构的影响,只开展冰桨切削试验,一旦冰块和螺旋桨接触,冰块可能会由于不受约束而远离螺旋桨,难以形成连续的切削过程。因此,为了获得冰-螺旋桨连续的切削过程以及稳定性和周期性的冰载荷,需要对冰桨切削工况的试验过程进行简化,便于测量螺旋桨冰载荷的变化规律。

目前,国内外学者根据冰桨切削试验的环境条件分别搭建了不同类型的冰桨切削试验平台,例如,Karulina 等[16]和Wang 等[15]根据冰水池内冻结模型冰的位置、螺旋桨测试平台的安装方式以及拖车的运行方式等采用螺旋桨测试平台随拖车运动、冻结模型冰静止在冰水池内的方式进行了冰载荷的测量,搭建的试验测试平台如图1(a)所示。同时,为了单独对冰桨切削过程中的冰载荷进行测量以及大范围地开展相关试验研究,Aaqib[17]在德国汉堡冰水池内搭建了冰桨切削试验平台,采用冻结模型冰运动、螺旋桨测试装置静止的方式进行试验研究,试验测试平台如图1(b)所示。此外,考虑到冰水池试验操作的复杂性、耗时性以及冰力学特性的不稳定性等因素,非冻结模型冰的应用为开展冰-螺旋桨的试验研究提供了新的思路,中国船舶集团公司第702研究所在空泡水筒内搭建了冰桨试验测试平台[18],采用螺旋桨测试装置静止、模型冰运动的方式进行了冰阻塞状态下螺旋桨水动力性能试验研究。

图1 冰桨切削试验平台Fig.1 Platforms for ice-propeller milling tests

1.2 冰桨切削试验平台的组成

本文搭建的冰桨切削试验平台主要由电机、传感器、采集系统及模型冰推送装置等构成,如图2所示,其中,电机最大转速为2000 r/min、最大功率为6 kW,频率为67 Hz。传感器分别为拉扭复合传感器和六分力传感器,拉扭复合传感器轴向力和扭矩的量程分别为7000 N 和70 N⋅m,测量螺旋桨轴向力和扭矩。六分力传感器轴向力和扭矩的量程分别为5000 N 和500 N⋅m,测量平台整体载荷的变化。采集系统可以实现16 通道数据采集,最高采样频率为25.6 kHz。模型冰推送装置中模型冰最大移动速度为80 mm/s,固定冰块的最大宽度和厚度分别为350 mm 和120 mm,同时,冰块的垂向位置可调节,便于控制冰桨切削深度。

图2 冰桨切削试验平台示意图Fig.2 Schematic diagrams of ice-propeller milling test platform

1.3 螺旋桨模型

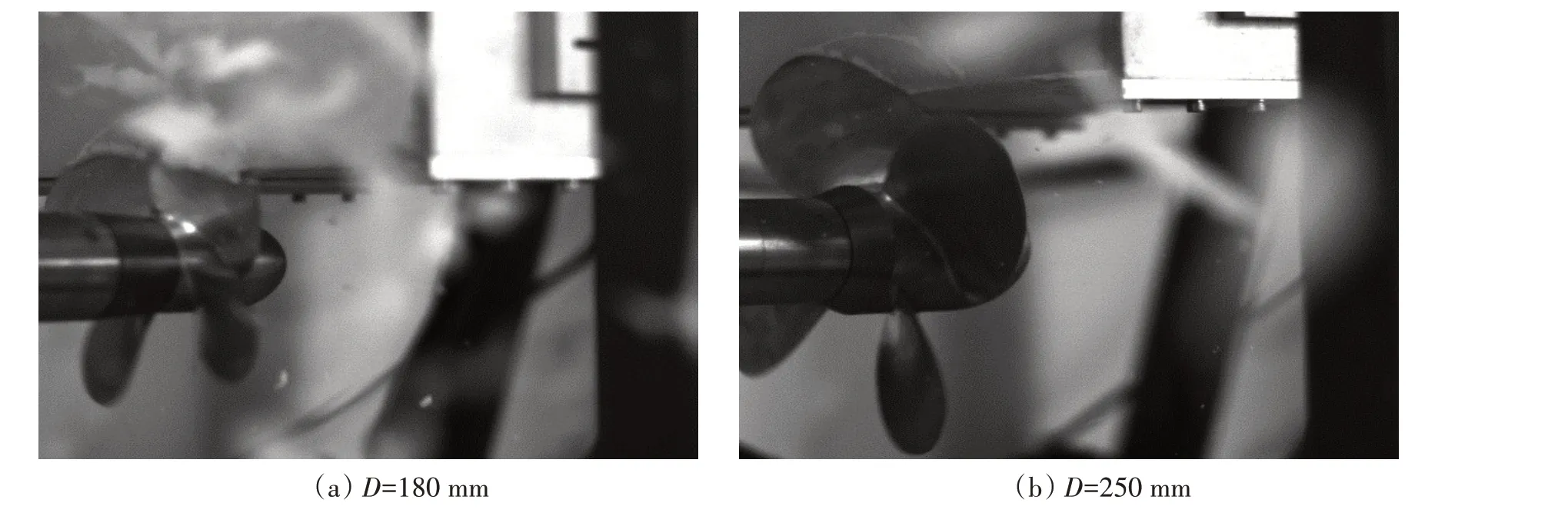

课题组根据文献[19]中冰区螺旋桨的几何参数和试验数据以及结合螺旋桨优化设计方法,设计了一款水动力性能以及几何外形与R-class 桨相当的冰区螺旋桨,并将其命名为Icepropeller 螺旋桨,其主要几何参数如表1 所示,外形如图3 所示。此外,为了研究不同尺度的螺旋桨与模型冰的作用模式,加工了两个不同尺度的螺旋桨,如表1所示。

图3 冰区螺旋桨模型(D=250 mm)Fig.3 Ice-class propeller model(D=250 mm)

在数据处理过程中为了便于分析和比较,参考螺旋桨敞水性能的无因次换算方法分别对螺旋桨的轴向力和扭矩进行了无量纲化,无量纲系数定义如下:

式中,D为螺旋桨直径(m),n为螺旋桨转速(r/s),ρ为冰的密度(kg/m3),KTice和KQice分别为冰桨切削状态时螺旋桨轴向力系数和扭矩系数,Tice和Qice分别为冰桨切削状态时螺旋桨轴向力(N)和扭矩(N⋅m)。

2.1 淡水冰

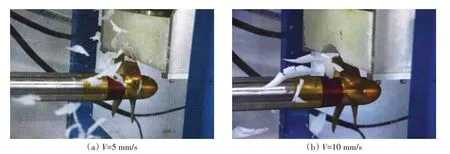

在试验开始初期分别选用淡水和石蜡作为冰的材料,淡水冰的制作在哈尔滨工程大学极地装备技术工业和信息化部重点实验室内开展。在制作过程中,冰块尺寸为300×350×100 mm,形状为长方形,采用将模具和淡水放在可程式高低温试验箱内进行冷冻的方式进行制作。在试验过程中,以螺旋桨直径D=180 mm、冰桨切削深度h=10 mm、冰推送速度V=10 mm/s、螺旋桨转速n=600 r/min 为例进行试验,其中,冰桨切削过程及螺旋桨冰载荷变化曲线如图4和图5所示。

图4 淡水冰和螺旋桨的切削试验Fig.4 Milling test of fresh water ice and propeller

图5 螺旋桨冰载荷随时间的变化曲线(淡水冰-桨)Fig.5 Variation of propeller ice load with time(Freshwater ice-propeller)

由图4 可知,在冰桨切削过程中,切削后的碎冰全部为碎屑状,且出现了堆积在桨轴上端或者从侧向抛出的现象。同时,在试验过程中观察出模型冰固定装置、螺旋桨和壳体出现振动较大的现象,主要原因是淡水冰的强度偏大。螺旋桨冰载荷的变化曲线如图5所示,在冰桨切削过程中,冰载荷随时间的变化曲线波动范围较大,未出现稳定的切削阶段,故淡水冰的使用不利于冰桨切削试验过程中变参数工况下冰载荷规律的研究。此外,使用淡水冰开展试验时重复性效果并不理想,主要原因是每次冻结完成后的淡水冰力学特性存在差异,这种差异的产生与冻结冰的力学特性与冷冻环境的温度、低温试验箱内的风向、冷冻时间以及回温时间等都密切相关,不能提供力学特性稳定的冰开展试验研究。因此,可以判断出使用淡水冰开展冰桨切削试验对冰桨作用模式的研究会产生较大的影响,不利于冰桨作用机理的探讨。

2.2 石蜡模型冰

鉴于淡水冰在冰桨切削试验过程中展现出的不足,项目组又选用石蜡作为模型冰的材料开展冰桨切削试验研究,使用的石蜡模型冰是由58#半精炼颗粒状石蜡制作而成,其平均密度为903 kg/m3,石蜡的表面摩擦系数为0.03[20]。在模型冰制作过程中,采用将颗粒状石蜡倒入电炉中加热的方式进行融化,将其融化后的溶液倒入到制作的模具中,模具的尺寸为300×350×100 mm,形状为长方形,其中,石蜡模型冰的模具以及成型的模型冰如图6所示。

图6 石蜡模型冰和模具Fig.6 Paraffin wax model ice and mould

此外,利用多功能结构试验测试装置进行了模型冰单轴压缩强度的测试,测试过程中模型冰的尺寸为40×40×100 mm,模型冰与压头的接触面积为40×40 mm2。为了研究不同应变速率对海冰单轴压缩强度的影响,应变率分别设置为ε̇=1.5×10-2、1.6×10-3、2.0×10-4和2.0×10-5,并由此确定石蜡模型冰的单轴压缩强度。当石蜡模型冰在外力作用下发生变形时,其应力随着形变量的增加而增加。当达到压缩强度后,石蜡模型冰发生屈服或者破坏。图7 给出了石蜡模型冰在不同加载速率下单轴压缩的应力-应变曲线。当应力达到最大值时石蜡模型冰发生破坏,此时所对应的应力即为石蜡模型冰的单轴压缩强度。由图可知,在高应变速率(ε̇=1.5×10-2、1.6×10-3)下,石蜡模型冰的应力随着应变的增加逐渐增加,当达到最大值后突然下降,与淡水冰相比[21],突然下降的程度减小,此时石蜡模型冰在邻近压缩强度σc时表现出的破坏行为与淡水冰脆性破坏行为类似,随着压头的运动,石蜡模型冰应力-应变曲线的变化趋势与淡水冰的韧性破坏行为类似。在低应变速率(ε̇=2.0×10-5)下,应力随着应变的增加逐渐增加,并在达到压缩强度σc后逐渐下降,此时,石蜡模型冰表现为典型的塑性变形。当应变速率为2.0×10-4时,石蜡模型冰在破坏过程中出现了多个峰值,说明在加载过程中存在多次破碎的现象。

图7 不同应变速率下的应力-应变曲线Fig.7 Stress-strain curves at different strain rates

图8 展示出了石蜡模型冰在不同应变速率下的破坏过程。由图可知,在高应变速率下模型冰出现较多的竖向裂纹,破坏区域主要集中在冰块中部以上区域。随着应变速率的减小,当ε̇=1.6×10-3时,冰块发生了从顶部到底部的劈裂破坏,与淡水冰在高应变速率时的破碎现象相同[21]。当ε̇=2.0×10-4时,冰块顶部发生了多次破碎现象,与图7中出现的多个峰值相对应,同时,在模型冰内部也展示出了宏观裂纹破坏。当ε̇=2.0×10-5时,模型冰未出现明显的破坏现象,仅仅在内部出现了裂纹。

图8 不同应变速率下石蜡模型冰的破碎过程Fig.8 Breaking process of paraffin model ice under different strain rates

此外,以高应变速率下石蜡模型冰的应力-应变曲线为分析对象,模型冰的压缩强度约为σ=1.1 MPa,对应的弹性模型为E=195 MPa,与冰水池内冻结模型冰(尿素冰:σ=120~250 kPa;

EG/AD/冰:σ=150~370 kPa)相比压缩强度偏大[20]。考虑到材料模型律的问题,将测量后的模型冰特性转化为实际冰的过程与冰水池中采用的方法相同,以螺旋桨直径为基础的傅汝德数被广泛运用到冰桨切削过程的换算中,傅汝德数相似如公式(3)所示,其中,s代表实尺度,m代表模型尺度,缩尺比为λ=Ds/Dm。

根据Vroegrijk 等[22]和Zufelt 等[23]提出的模型冰和实际冰之间关于压缩强度和弹性模量的缩尺运算公式(4)和公式(5)以及模型冰的特性,分别计算出实尺度螺旋桨对应的冰的压缩强度和弹性模量,对应冰的压缩强度和弹性模量分别为σc,s=24.7 MPa、Ec,s=4381 MPa(D=180 mm,λ=22.89)以及σc,s=17.8 MPa、Ec,s=3154 MPa(D=250 mm,λ=16.48),与淡水冰的压缩强度和弹性模量(σ=100~2500 kPa,E=1500~1600 MPa)相比存在差异[20]。

为了与淡水冰-螺旋桨的切削试验进行对比,保持试验工况与2.1节中的相同,开展了石蜡模型冰与螺旋桨的切削试验研究,冰桨切削过程以及螺旋桨冰载荷变化曲线如图9~10所示。

图9 石蜡模型冰和螺旋桨的切削试验Fig.9 Milling test of paraffin wax model ice and propeller

图9给出了高速摄像机捕捉的螺旋桨单片桨叶与石蜡模型冰的切削过程。图中清晰地展示出了桨叶与模型冰的作用模式以及切削后碎冰的运动和形状,有利于探讨不同参数变化时冰桨作用规律。图10给出了石蜡模型冰与螺旋桨切削过程中冰载荷随时间的变化曲线,与图5相比,螺旋桨轴向力和扭矩波动范围较小,有利于总结冰载荷随参数的变化规律。同时,分别提取了试验过程中冰载荷的平均值,由图5和图10可知,淡水冰时螺旋桨轴向力和扭矩的平均值分别为Tice=39.8 N 和Qice=1.11 N⋅m,石蜡模型冰时分别为Tice=28.8 N 和Qice=1.92 N⋅m,与淡水冰相比螺旋桨轴向力减小,而扭矩增加,主要原因与试验过程中螺旋桨和冰块的振动相关,振动导致淡水冰桨切削试验时存在冰桨不连续切削的现象。

图10 螺旋桨冰载荷随时间的变化曲线(石蜡模型冰-桨)Fig.10 Variation of propeller ice load with time(Paraffin wax model ice-propeller)

对于冰桨切削过程而言,最主要的物理进程体现为冰体在螺旋桨作用下的破坏与分离。从作用模式上讲,导致这种破坏与分离的作用可以归为两种主要可能:一是沿垂直于桨盘面法向的冰桨挤压作用;

二是沿桨盘面旋转切向的冰桨挤压作用。显然,这两种作用在发展速率上存在极大的差异,即螺旋桨的旋转速度一般远高于其轴向推进速度。这样一来,冰材料在桨盘面切向的破坏进程就会远快于其桨盘面法向的破坏进程,这就必然导致冰材料的破坏将以切向的发展为主。而在切向作用过程中,螺旋桨前端与冰材料作用的初始阶段属于典型的局部挤压作用模式,此时,冰材料将呈现压缩变形以及相应的裂纹形成与扩展。由于螺旋桨以一种高速切割的模式作用在冰体上,因此这种挤压过程将对应冰材料的高应变率变形特征。由文献[21]可知,冰材料在高应变速率下的压缩变形表现为高度的脆性特征,此时,裂纹的形成与扩展主要表现为翼形裂纹的产生与剪切断层的贯穿,这种裂纹的发展过程在柱状冰体中将具有沿晶格法向的快速生长机制,也就是说,裂纹不仅在冰材料横断面内形成沿作用方向的扩展,更会在垂直于作用方向的垂向快速扩展,进而在整个冰厚内形成贯穿,并最终导致冰体在整个横截面上的彻底瓦解。然而,由图8~9中不同应变速率下石蜡模型冰的应力-应变曲线及单轴压缩试验时冰块的破坏过程可知,在高应变速率下石蜡模型冰展示出韧性或者塑形破坏,未呈现出脆性破坏行为,主要原因是石蜡模型冰的内部结构与淡水冰的冰体结构存在差异。但是,考虑到石蜡模型冰具有良好的塑性、力学特性稳定、不易开裂、易于加工和保存以及冰桨测试结果和试验现象差异性比较明显等优势,可以定性地用于冰桨切削试验研究,为揭示冰桨切削过程中的作用机理提供支撑。

3.1 重复性试验分析

在冰-螺旋桨切削过程中冰载荷的变化与诸多因素有关,若冰桨切削试验平台搭建的不合理必定给螺旋桨冰载荷测量精度带来很大影响。因此,项目组针对冰桨切削试验平台开展了重复性验证试验,确保测量结果的稳定性、可靠性和可控性,以两个不同尺寸的螺旋桨为例,重复开展三次试验的测试结果如表2所示。

表2 重复性验证过程中螺旋桨冰载荷的对比Tab.2 Comparison of ice loads during repeatability verification

表2 给出了重复开展冰桨切削试验时螺旋桨轴向力和扭矩的变化和平均值,以及在平均值的基础上对每次试验的误差所作的分析。由表2 可知,当D=180 mm 时,螺旋桨扭矩误差最大为5%,当D=250 mm 时,螺旋桨轴向力误差最大为3.2%,主要原因是冰桨切削过程十分复杂,与诸多因素有关,例如冰块的安装位置、切削深度的测量以及模型冰推送装置的振动等,具有一定的随机性和波动性,不可能使每次测量的结果都完全相同。因此,可以判断出本文搭建的冰桨切削试验平台是可靠的。

在试验过程中,分别研究了不同冰桨切削深度、模型冰推送速度、螺旋桨转速以及螺旋桨尺度等工况,其中,工况设置如表3所示[12-13,15]。

表3 冰桨切削试验工况Tab.3 Ice-propeller milling test conditions

3.2 冰桨切削深度对冰载荷特性的影响

本节以两种不同尺度的螺旋桨为研究对象,开展不同冰桨切削深度时螺旋桨冰载荷测量的试验研究,工况设置如表3所示,试验测试结果如图11所示。

图11 螺旋桨冰载荷随切削深度的变化Fig.11 Variation of propeller ice loads with milling depth

图11给出了螺旋桨轴向力系数和扭矩系数随冰桨切削深度的变化曲线。由图可知,随着冰桨切削深度的增加,螺旋桨轴向力系数和扭矩系数增大,主要原因是冰桨切削深度越深,冰桨接触面积越大,桨叶受到的冰载荷越大,与文献[15]等测试的变化趋势相同。通过对比两种不同尺度螺旋桨冰载荷的变化曲线可知,在保持冰桨切削深度相同时,螺旋桨尺度越小,其轴向力系数和扭矩系数就越大,且随着冰桨切削深度的增加,两者之间的差距也越大。以h=37.5 mm 为例,当D=180 mm 时,Tice=283.8 N,Qice=8 N⋅m;

当D=250 mm 时,Tice=319.2 N,Qice=10.2 N⋅m。但D=180 mm 时的螺旋桨轴向力系数和扭矩系数是D=250 mm 时的3.3 倍和4.0 倍,主要原因是相对于螺旋桨直径的增加,螺旋桨轴向推力和扭矩的增加较缓慢。

以螺旋桨直径D=250 mm,冰桨切削深度h=25 mm,模型冰推送速度V=10 mm/s,螺旋桨转速n=600 r/min为例,利用高速摄像机对冰桨切削过程进行了捕捉,高速摄像机的帧数为1000 fps,分别展示了不同桨叶、切削深度以及螺旋桨尺度时螺旋桨与模型冰的切削过程,如图12~14所示。

图12 展示出了螺旋桨4 个桨叶在相同位置处与模型冰的切削过程以及切削完成后碎冰的形状。由图12 可知,随着螺旋桨的旋转,桨叶导边逐渐与模型冰发生切削,模型冰发生剪切断裂破坏,而桨叶叶梢和随边几乎不与模型冰发生切削作用。此外,通过对比不同桨叶在相同位置处与模型冰的切削现象可知,1 号桨叶和2 号桨叶切削后的碎冰形状较为完整,面积较大,3 号桨叶切削后的碎冰面积逐渐减小,4 号桨叶切削后的碎冰面积最小,仅存在部分碎屑,出现该现象的主要原因是1 号和2 号桨叶对模型冰产生破坏,从而对3 号和4 号桨叶与模型冰切削时产生较大影响,该现象被称为桨叶的遮蔽效应[11,15]。遮蔽效应的存在使螺旋桨切削冰块时前后桨叶所承受的冰载荷存在较大的差异,对理论预报螺旋桨冰载荷和冰桨作用机理研究都有十分重要的意义。因此,开展桨叶与模型冰切削过程的捕捉对桨叶遮蔽效应的研究具有指导意义。

图12 不同桨叶与模型冰的切削过程Fig.12 Milling process of different blades and model ice

图13展示出了四种不同冰桨切削深度时桨叶相同位置处不同桨叶与模型冰的切削过程,图中分别对螺旋桨的四个桨叶进行了标注。由图13可知,当冰桨切削深度h=10 mm 时,4号桨叶切削后的碎冰面积最小,即4 号桨叶受到了3 号桨叶遮蔽效应的影响。当h=12.5 mm 时,3 号桨叶和4 号桨叶切削后的碎冰面积逐渐减小,即后两个桨叶受到了前两个桨叶遮蔽效应的影响。当h=25 mm 时,2号、3号和4 号桨叶切削后的碎冰面积依次减小,即前桨叶对后桨叶的影响个数逐渐增加。特别是当h=37.5 mm 时,四个桨叶切削后的碎冰面积都未呈现出完整的形状,即螺旋桨四个桨叶都受到了遮蔽效应的影响,此种影响来源于上一圈螺旋桨与模型冰的切削过程。因此,可以得出:在固定的冰块推送速度和螺旋桨转速下,冰桨切削深度越深,螺旋桨中受到遮蔽效应的桨叶也越多。

图13 不同切削深度时冰桨作用模式Fig.13 Action mode of ice-propeller at different milling depths

图14 以冰桨切削深度h=37.5 mm 为例,列举了两种不同尺度的螺旋桨与冰的切削过程,由图可知,当D=180 mm时,桨叶在进入模型冰凹槽后立刻与冰面发生切削作用,受前一桨叶切削作用的影响较小。而当D=250 mm 时,桨叶进入模型冰凹槽内部一定深度后与模型冰发生切削作用,受前一桨叶的影响较大,即桨叶受到的遮蔽效应越严重。因此,可以判断出相同切削深度时,螺旋桨尺度越大,桨叶受到的遮蔽效应也越严重。

图14 不同尺度的螺旋桨遮蔽效应对比Fig.14 Comparison of shadowing effects of different propeller sizes

3.3 冰块推送速度对冰载荷特性的影响

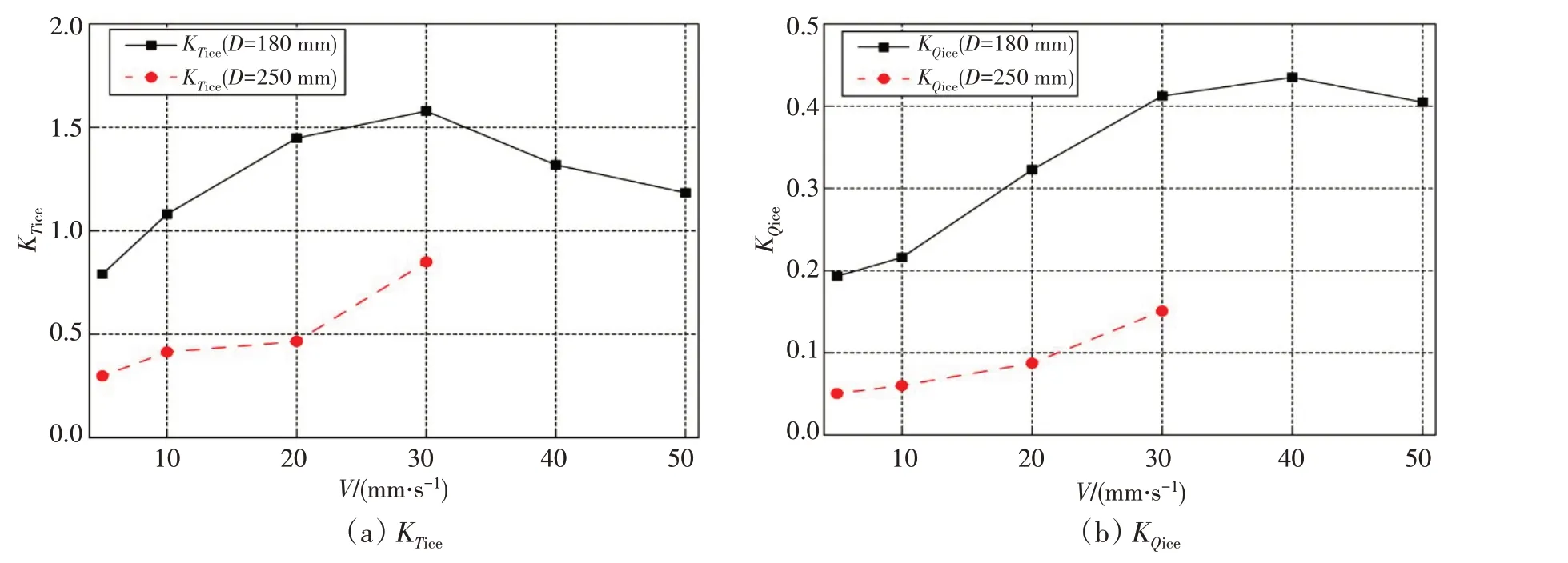

本节以两种不同尺度的螺旋桨为研究对象,开展不同冰块推送速度时螺旋桨冰载荷测量的试验研究,工况设置如表3所示。当D=250 mm时,在载荷测量过程中发现,当V>30 mm/s时,平台冰载荷超出六分力传感器量程,因此,模型冰推送速度设置有所减少,试验测试结果如图15所示。

图15 螺旋桨冰载荷随冰推送速度的变化Fig.15 Variation of propeller ice loads with ice moving velocity

图15 给出了螺旋桨冰载荷随模型冰推送速度的变化曲线,由图可知,当D=180 mm 时,随着模型冰推送速度的增加,螺旋桨轴向力系数和扭矩系数都呈现出了先增加后减小的趋势。主要原因是模型冰推送速度较低时,桨叶叶面与模型冰的接触面积大于叶背与模型冰的接触面积,螺旋桨产生了正向的轴向力。当模型冰的推送速度过快,使桨叶无法及时切削模型冰导致螺旋桨在模型冰的推动作用下旋转,此时,桨叶叶背与模型冰的接触面积大于叶面,且叶面和叶背的受力方向相反,因此,螺旋桨受到的合力减小。当D=250 mm 时,由于螺旋桨桨叶及时切削模型冰,未形成螺旋桨在模型冰推动作用下旋转的现象,故出现了随着模型冰推送速度的增加,螺旋桨轴向力系数和扭矩系数逐渐增加的现象。

选择D=180 mm 的螺旋桨,以螺旋桨中的某一个桨叶为主桨叶,且以主桨叶与模型冰的切削过程为例,展示不同冰块推送速度时冰桨作用模式和切削后碎冰的形状,如图16和图17所示。

图16 不同冰块推送速度时冰桨作用模式Fig.16 Action mode of ice-propeller at different ice-moving velocities

图17 不同冰块推送速度时碎冰形状及运动状态Fig.17 Shape and motion of broken ice at different ice moving velocities

图16展示出了不同冰块推送速度时主桨叶旋转过程中桨叶与模型冰的作用过程,图中可明显看出冰推送速度越快,桨叶切削后碎冰的面积就越大。当V=5 mm/s 时,切削后的模型冰为碎屑状,表明此时桨叶与模型冰的接触面积较小,模型冰仅受到了桨叶导边剪切断裂破坏的作用。但当V=50 mm/s时,切削后的碎冰全部为片状,且片状碎冰的厚度较大。通过观察主桨叶的切削过程可以得出,桨叶从进入模型冰凹槽到分离的整个过程,始终与模型冰发生切削作用,表明桨叶的旋转不能及时切削模型冰,导致桨叶在模型冰的推动作用下旋转,此时,桨叶除切向切削模型冰外,在桨盘面法向上也受到模型冰的挤压作用,而模型冰的破坏模式也由剪切断裂破坏逐渐向局部挤压破坏和剪切断裂破坏转变。因此,在冰桨作用模式研究过程中不能忽略桨叶法向对模型冰的局部挤压作用。

图17 展示出了不同冰块推送速度时螺旋桨切削后碎冰的形状以及被桨叶抛出后的运动状态。由图17 可知,当V=5 mm/s 时,桨叶切削后的碎冰形状为条状和片状,且碎冰的面积较小,切削后碎冰被抛出的距离也较近。随着模型冰运动速度的增加,螺旋桨切削后的碎冰全部变为片状,且单块碎冰的面积也逐渐增加,切削后的碎冰被桨叶抛射后的距离也越来越远。同时,也可观察出模型冰运动速度越高,切削后单块碎冰的厚度也越来越厚,表明此时模型冰的破坏除剪切破坏外也受到桨叶局部挤压破坏,桨叶对模型冰的剪切破坏影响相对较小。因此,出现了随着模型冰推送速度的增加,螺旋桨轴向力系数和扭矩系数都呈现出先增加后减小的现象。

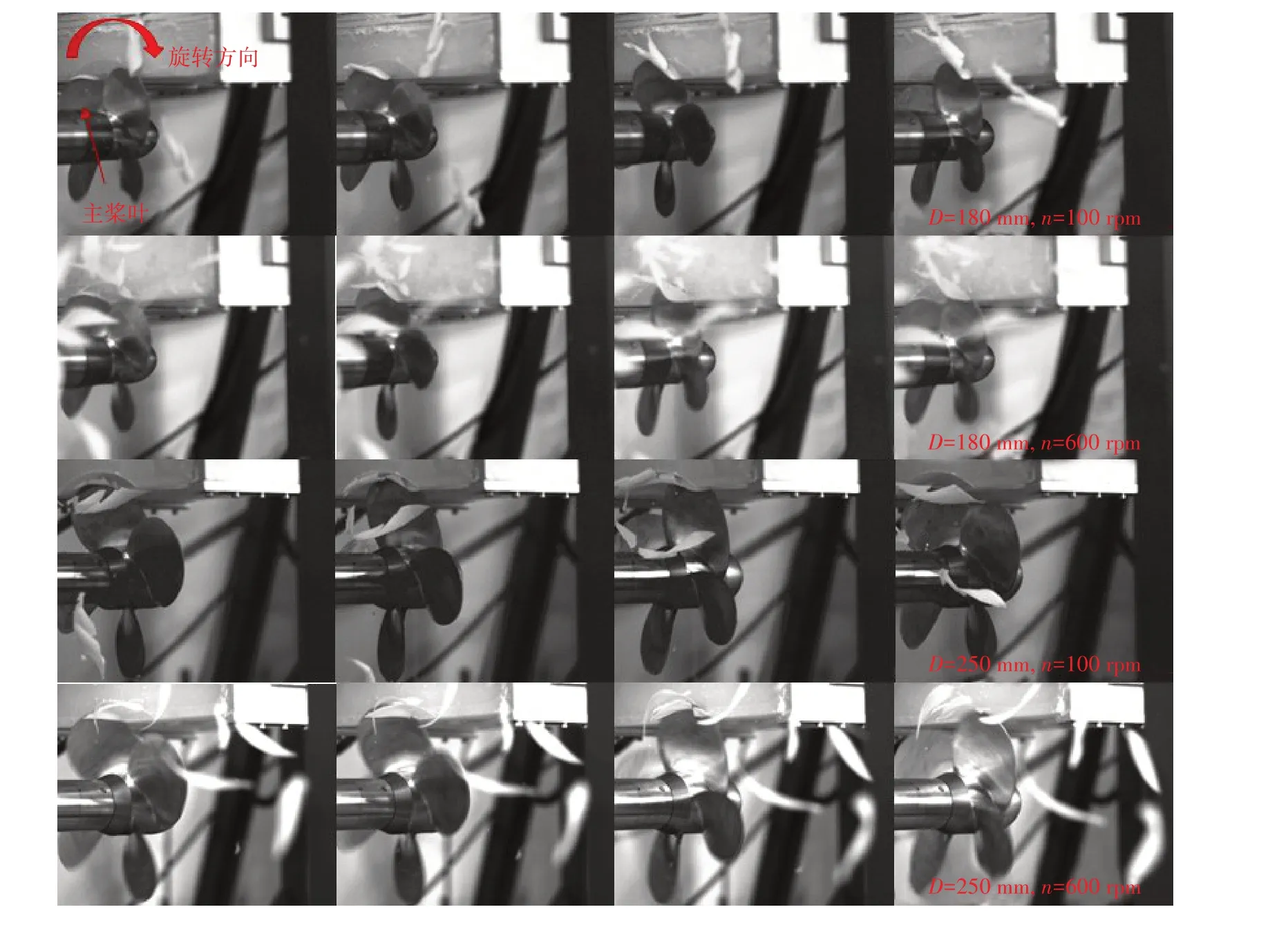

3.4 螺旋桨转速对冰载荷特性的影响

本节以两种不同尺度的螺旋桨为研究对象,开展不同螺旋桨转速时螺旋桨冰载荷测量的试验研究,工况设置如表3所示,试验测试结果如图18所示。

图18 冰载荷随螺旋桨转速的变化Fig.18 Variation of ice loads with propeller rotation speeds

图18 给出了两种不同尺度的螺旋桨轴向力系数和扭矩系数随螺旋桨转速的变化曲线。由图18(a)可知,随着螺旋桨转速的增加,螺旋桨轴向力系数的变化趋势不明显,测试结果与Huisman 等人利用乙烯泡沫与石蜡混合制成的模型冰与螺旋桨的测试结果相似[24]。而螺旋桨的扭矩则表现为随着螺旋桨转速的增加,扭矩系数呈现出了逐渐减小的趋势。

图19 给出了两种不同尺度的螺旋桨在不同转速时与模型冰的切削过程。由图可知,当D=180 mm、n=100 r/min 时,桨叶切削后的碎冰为卷状,且桨叶从进入凹槽到远离的过程中始终切削模型冰,表明此时桨叶切向不能及时剪切模型冰,桨叶受到模型冰的挤压作用,此时易导致桨叶叶梢的弯曲破坏,模型冰受到的桨叶局部挤压破坏占主要成分。同时,根据图15 和图16 中螺旋桨冰载荷和冰桨作用模式的关系可知,螺旋桨受到了桨叶切削模型冰的轴向力和模型冰的推力。当D=180 mm、n=600 r/min时,切削后的碎冰为片状,且厚度减小,表明此时冰桨作用模式主要是桨叶切向导致的模型冰剪切断裂破坏,螺旋桨受到桨叶切削模型冰的力,但无法通过冰桨作用模式确定该力是否大于低转速时螺旋桨受到的冰载荷。当D=250 mm 时,冰桨切削模式随螺旋桨转速的变化趋势与D=180 mm 时相似。此外,结合图18可知,螺旋桨转速越高,其轴向力系数变化不明显,而扭矩系数却越小。因此,极地船舶在破冰航行过程中,适当地提高螺旋桨的转速,可减小螺旋桨受到的冰载荷,提高破冰能力。

图19 不同螺旋桨尺度及不同转速时冰桨切削模式Fig.19 Milling mode of ice-propeller at different propeller sizes and rotation speeds

本文借助冰桨切削试验平台和高速摄像机重点对冰桨切削过程中螺旋桨冰载荷、遮蔽效应及冰桨作用模式进行了测量和分析,得出的主要结论有:

(1)通过开展重复性试验,验证了本文设计的冰桨切削试验平台测试的可靠性和稳定性;

冰桨切削试验时以石蜡为材料的模型冰具有载荷波动范围小、重复性好、力学特性稳定以及切削效果差异明显等优势,可用于冰桨作用模式和作用机理的研究。

(2)在冰桨切削过程中,切削深度越深,螺旋桨受到的冰载荷越大;

通过高速摄像机的捕捉证明了桨叶遮蔽效应的存在,螺旋桨尺度越大,桨叶受到的遮蔽效应越严重;

冰桨切削深度越深,桨叶受到的遮蔽效应越严重,螺旋桨中受到遮蔽效应的桨叶也越多。

(3)在冰桨切削过程中,对于小尺度的螺旋桨,随着冰块推送速度的增加,螺旋桨冰载荷呈现出了先增加后减小的趋势,而模型冰的破坏模式主要由剪切断裂破坏逐渐向局部挤压破坏和剪切断裂破坏转变。

(4)在冰桨切削过程中,随着螺旋桨转速的增加,螺旋桨轴向力的变化趋势不明显,扭矩则呈现出逐渐减小的趋势,模型冰的破坏模式由局部挤压破坏向剪切断裂破坏转变,对桨叶损害的程度也逐步减小。因此,极地船舶破冰航行过程中,可适当地提高螺旋桨转速,以减小螺旋桨受到的冰载荷,提高破冰能力。

本次研究仅仅利用石蜡模型冰和淡水冰开展了冰桨切削状态的试验研究,仍有很多不足之处,得出的相关结果不具有普适性,后续将研发与实际海冰满足相似性关系的非冻结模型冰开展冰桨切削及碰撞状态的试验研究。

猜你喜欢 碎冰桨叶石蜡 基于元胞机技术的碎冰模型构建优化方法舰船科学技术(2022年20期)2022-11-28体积占比不同的组合式石蜡相变传热数值模拟煤气与热力(2022年2期)2022-03-09低密集度浮碎冰数值生成方法研究船舶力学(2022年1期)2022-02-10直升机桨叶托架的柔性支撑设计科技创新与应用(2022年2期)2022-01-14那年夏天党员生活·中(2021年8期)2021-08-30碎冰区航行船舶阻力预报数值模拟研究兵器装备工程学报(2019年11期)2019-12-03立式捏合机桨叶结构与桨叶变形量的CFD仿真*固体火箭技术(2018年6期)2019-01-18二元低共熔相变石蜡的制备及热性能研究新型建筑材料(2018年11期)2018-11-23世界石蜡市场供需现状及预测现代工业经济和信息化(2018年10期)2018-02-21空间大载荷石蜡驱动器研制北京航空航天大学学报(2017年5期)2017-11-23推荐访问:螺旋桨 切削 冻结