1,000,MW超超临界双切圆混煤燃烧锅炉还原性气氛数值模拟

来源:优秀文章 发布时间:2023-03-23 点击:

任德军, 陈 刚, 张 寅, 王 鑫, 徐 俊, 江 龙, 向 军

(1.国家能源集团长源电力股份有限公司,武汉 430077;

2.国能长源汉川发电有限公司,湖北汉川 431614;

3.华中科技大学 煤燃烧国家重点实验室,武汉 430074)

随着NOx排放标准的日益严格,燃煤电站采用空气分级燃烧技术、燃料分级燃烧技术、低氮燃烧器、选择性催化还原(SCR)烟气脱硝技术等控制NOx的排放[1]。由于经低氮改造后的燃煤锅炉主燃区存在“贫氧富燃”的问题,造成水冷壁局部范围严重缺氧,且存在较大浓度的还原性气氛(CO和H2S),特别是当局部氧体积分数低于1.5%时,H2S含量迅速增加,加剧了水冷壁高温腐蚀。水冷壁管因高温腐蚀,管壁加速减薄到一定程度,可能引起“爆管”,将严重影响电厂的生产安全和经济效益[2-3]。因此,对燃煤锅炉运行时高温腐蚀问题的关注、研究及防治迫在眉睫。

高温腐蚀类型主要分为硫化物型、硫酸盐型和氯化物型,产生高温腐蚀的主要影响因素为煤粉中的硫元素和氯元素、局部还原性气氛及炉膛壁面的温度水平[4-5]。炉膛燃烧是复杂的物化过程,实地试验的研究方式存在成本较高、检测手段有限、无法准确且全面地评估炉膛燃烧状况等缺点。因此,目前普遍采用的研究方法为应用计算流体力学(CFD)模拟锅炉炉膛燃烧。冯强等[6]对四角切圆锅炉的H2S分布进行了研究,发现不同负荷的炉内空气动力场对H2S的分布有直接影响。李汝萍等[7]将数值模拟与试验方法相结合,将燃尽风率降低至20%后,主燃区内的还原性气氛CO和腐蚀性气体H2S明显减少。谢召祥等[8]综合考虑多种因素,为抑制CO和H2S的生成,将燃尽风率设置为25%比较合适。于英利等[9]以对冲燃烧锅炉为研究对象进行了数值模拟研究,结果表明,严重腐蚀主要集中在两侧墙的燃烧器周围区域、下层冷灰斗、上层燃烧器与顶层燃尽风喷口之间的两侧墙中间区域。

目前,已有许多学者针对四角切圆和对冲燃烧锅炉的混煤燃烧开展了模拟研究,多数将不同的煤质参数进行加权处理,且在研究时采用混合分数/概率密度函数(PDF)模型。但针对复杂混合燃料(3种及以上煤种)的数值模拟研究较少[10-14],对于双切圆锅炉混煤燃烧过程中CO和H2S等还原性气体生成特性的模拟研究更是鲜有报道。

笔者以某台1 000 MW超超临界双切圆混煤燃烧锅炉为研究对象,研究满负荷条件下,不同炉膛出口氧体积分数(2.2%、2.5%、2.7%、3.0%和3.3%)对炉膛速度场、温度场和CO与H2S等还原性气体生成分布特性的影响,以期为电厂运行提供理论指导,保证锅炉的经济、环保及安全运行。

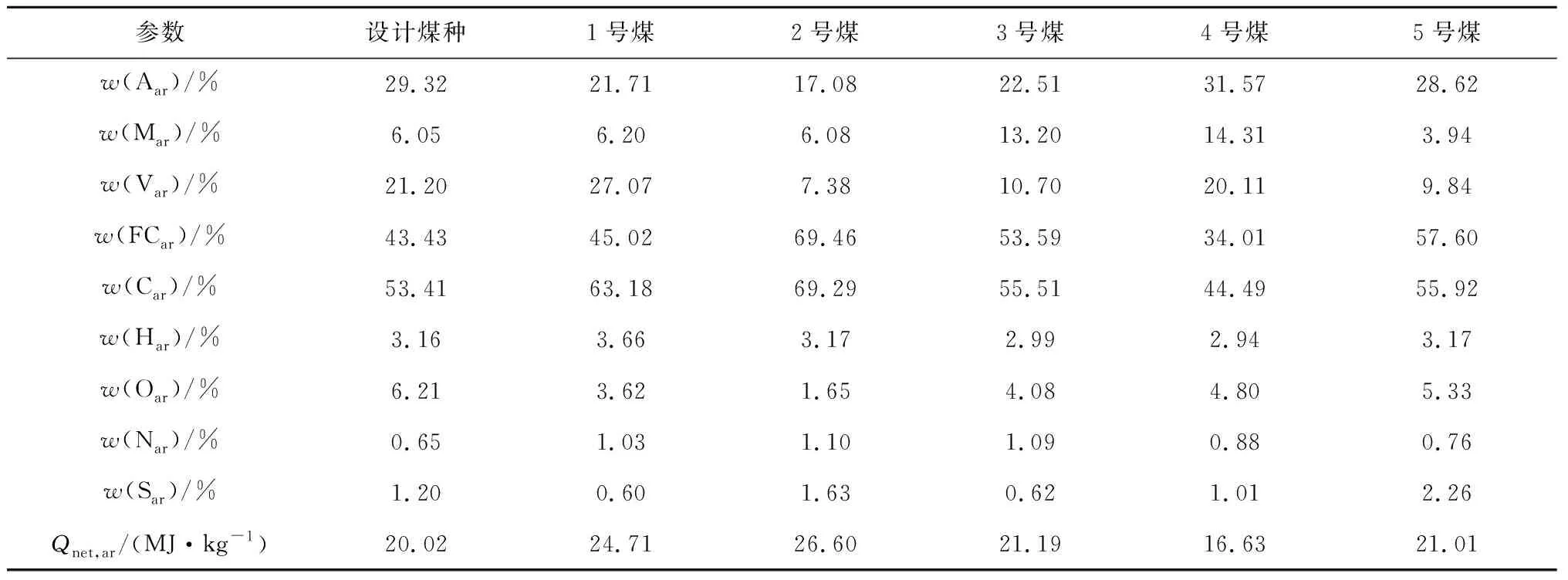

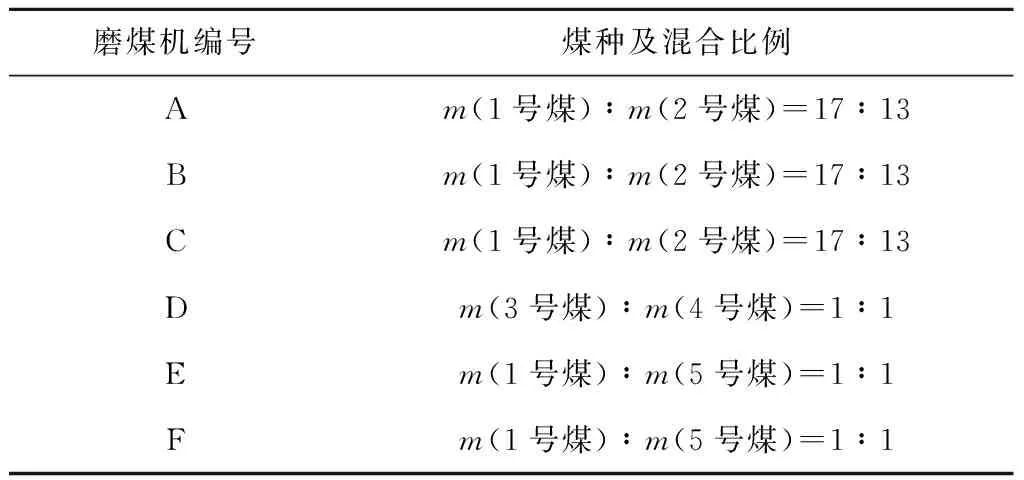

某电厂1 000 MW超超临界变压运行直流锅炉,采用П型布置、单炉膛、一次中间再热、低NOx主燃烧器和高位燃尽风分级燃烧技术及反向双切圆燃烧方式。锅炉运行采用分磨混煤燃烧方式,在满负荷工况下共有5种煤通过不同磨煤机进入炉膛燃烧。设计煤种与试验煤种煤质分析见表1,其中Qnet,ar为收到基低位发热量。分磨混煤对应的磨煤机及掺混比例见表2。为研究炉膛出口氧体积分数的影响,采用调整一次风和二次风风速的方式来改变进入炉膛的总风量,进而改变炉膛出口氧体积分数。各工况对应的一、二次风速见表3。

表1 设计煤种与试验煤种煤质分析

表2 磨煤机对应煤种及混合比例

表3 不同出口氧体积分数对应的风速

2.1 网格划分

根据锅炉的实际尺寸和结构进行建模及网格划分,锅炉整体采用结构化网格,如图1所示。为防止网格伪扩散,对主燃区及分离燃尽风(SOFA)区域进行网格加密处理。针对燃烧器出口区域,沿气流方向进行局部优化,将燃烧区域与其他区域交界面的边界条件设置为Interface。经无关性检验分析,最终网格总数约为201万,网格总体质量较好。

图1 炉膛整体及燃烧区域网格

2.2 模型选取

将Realizablek-ε湍流模型引入旋流修正项,使得计算更加精确,因此选用此模型模拟湍流流动[15]。煤粉颗粒进入炉膛采用离散相模型;

炉膛辐射换热采用P1模型;

颗粒运动轨迹选取Lagrange随机轨道模型描述。采用双平行竞争反应模型模拟煤粉挥发分析出过程;

选取动力/扩散模型模拟焦炭燃烧过程[16];

采用有限速率-涡耗散模型(FR-EDM)模拟气相燃烧过程。为保证计算收敛速度与精度,采用Simple算法求解压力速度的耦合。

NOx计算采用后处理方法,由于快速型NOx在反应过程中的生成量较小,因此生成模型主要选择热力型NOx和燃料型NOx。其中热力型NOx生成模型采用Zeldovich机理,燃料型NOx则依据De Soete机理。挥发分-N中间产物为HCN/NH3/NO,将HCN转化分数设置为0.9,NH3转化分数设置为0.1,焦炭-N直接转化为NO,转化分数设置为0.5[17]。

2.3 硫元素释放模型

炉膛内的高温腐蚀主要为硫化物型高温腐蚀,笔者考察了燃烧过程中H2S气体的生成及分布特性。煤粉内的硫元素主要分为挥发分硫和焦炭硫,挥发分硫在缺氧条件下主要生成H2S,焦炭硫主要被氧化成SO2[18]。目前,有关硫污染物的数值计算以后处理方法为主,但此方法存在反应机理不够详细、计算结果不准确的缺点,为获得较准确的H2S数据,需考虑硫化物反应机理[19],关于硫污染物计算模型的反应机理见表4。其中,A为指前因子,Ei为活化能。

表4 硫污染物的反应机理

2.4 边界条件设置

一、二次风口均设为速度入口,炉膛出口设置为压力出口边界,压力值为-120 Pa;

炉内各壁面为无滑移的定温边界,辐射率为0.85。煤粉颗粒按照Rosin-Rammler公式分布粒径,煤粉颗粒粒径为10~250 μm,平均粒径为50 μm,煤粉颗粒的分布指数为1.1。

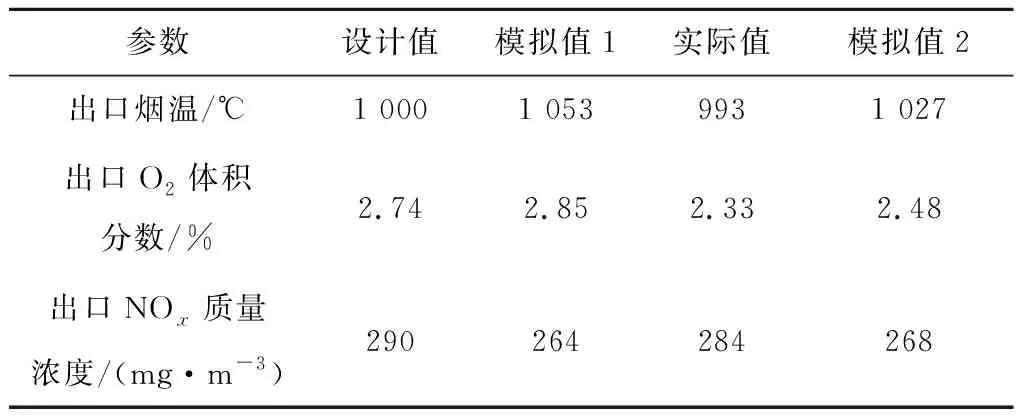

2.5 模型方法验证

为确保模型方法的准确性,首先模拟计算锅炉最大连续蒸发量(BMCR)工况,将模拟所得的炉膛出口烟温、O2体积分数和NOx质量浓度(φ(O2)=6%)与锅炉设计值进行比较,结果见表5。根据《锅炉热力计算说明书》得到炉膛出口烟温、O2体积分数和NOx质量浓度设计值。然后选取现场实际运行工况(100%额定工况)进一步验证,实际参数均参考电厂A、B侧烟道测点数据的平均值,模拟结果选取两侧烟道出口截面的平均值进行对比。由表5可知,炉膛出口烟温、O2体积分数和NOx质量浓度的模拟值及设计值,与实际测量值基本一致,说明计算模型及方法合理,模拟结果具有满意的可靠度。

表5 设计值、实际值和模拟值对比

3.1 出口氧体积分数对速度场的影响

不同氧体积分数工况下,C层(标高20.9 m)燃烧器截面的速度场分布如图2所示,气流从燃烧器喷口进入炉膛后,形成2个对称的椭圆形双切圆结构。椭圆长轴分别指向4个热角区域,基本与热角形成的对角线重合。每个角的气流均受上、下游气流的冲刷和撞击,引发不同程度的偏转。冷角距离上游气流喷口较近,其气流的偏转较大,最终冲刷左墙和右墙水冷壁。由表3可知,一次风风速的增加导致气流刚性增强,气流受上、下游的影响越小,偏转程度越小,气流冲刷壁面的可能性越小。

(a) 氧体积分数为2.2%

3.2 出口氧体积分数对温度场的影响

不同出口氧体积分数工况下,C层燃烧器截面的温度场如图3所示。温度分布与速度分布一致,呈对称的椭圆环形,中心温度低,仅1 500 K左右,椭圆环上的温度高,达到2 000~2 200 K。冷角附近的温度较低,热角区域的温度较高,符合双切圆锅炉燃烧特性。

(a) 氧体积分数为2.2%

氧体积分数为3.0%和3.3%的高温区分布面积大于其他工况下的高温区分布面积。这可能是因为此时进入炉膛的空气量增加,在空气分级燃烧时,主燃区(标高16~31 m)处于缺氧的环境状态,且存在大量未燃尽的煤粉,空气量的增加可能使得煤粉在主燃区与充足的氧气进行反应放热,因此与其他工况相比,上述工况下的温度偏高。

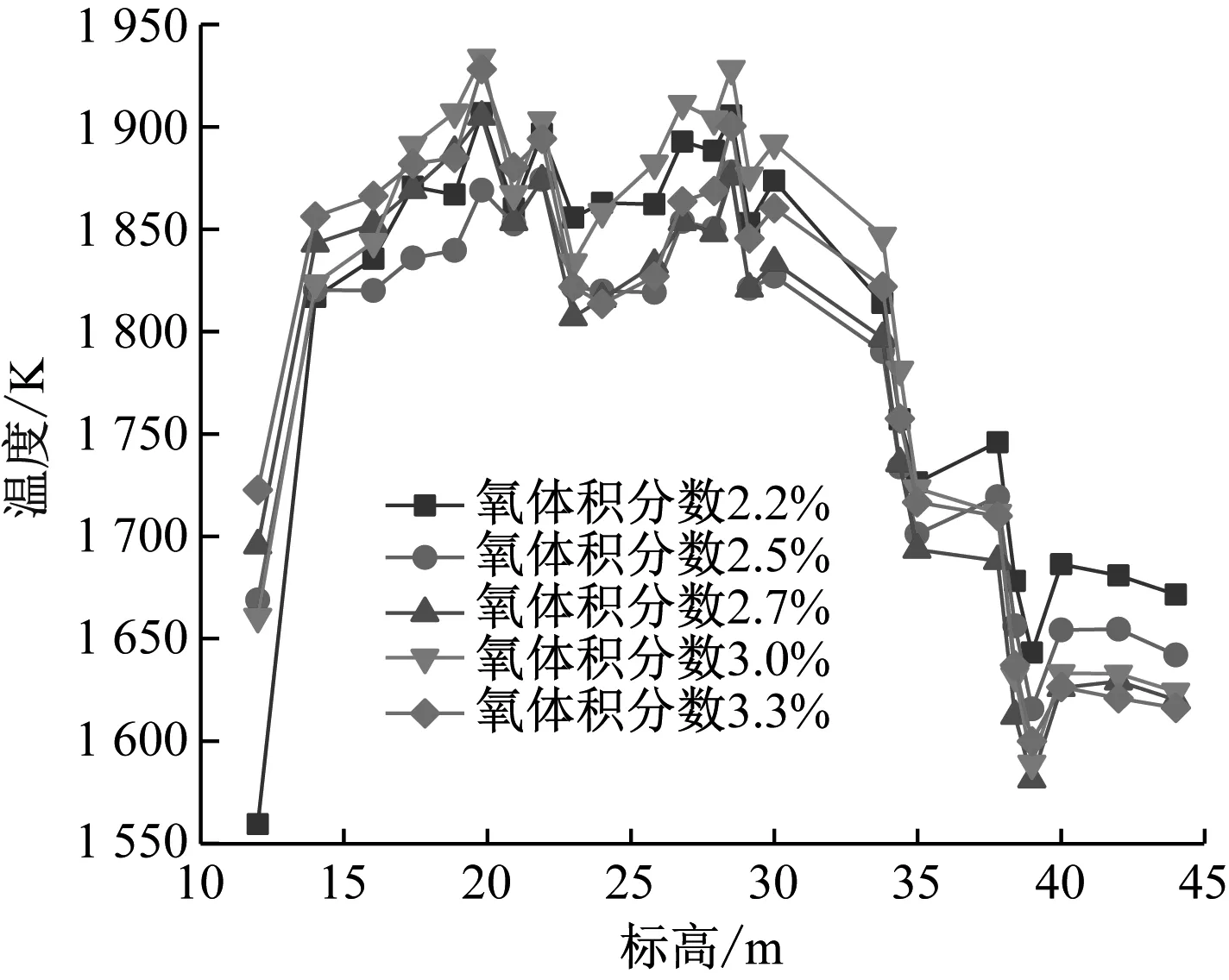

不同出口氧体积分数下,炉膛沿高度方向的平均温度分布如图4所示。由图4可以看出,平均温度总体呈先上升后下降的趋势,在C层与E层燃烧器的中间位置(标高21~25 m),温度出现小幅度下降。此区域存在4层二次风口,仅1层一次风口(D层燃烧器),因此有大量温度较低的二次风进入炉膛,导致局部温度降低。由表1和表2可知,D层燃烧器进入炉膛内的煤粉发热量最低,其加权发热量仅为18.908 MJ/kg,与A、B、C层和E、F层燃烧器煤粉的发热量相比,分别下降了25.9%和17.3%,因此该区域的燃烧放热量减少,导致温度下降。

图4 不同出口氧体积分数工况下炉膛平均温度沿高度方向的分布

在主燃区内,氧体积分数为3.0%工况下的温度曲线普遍高于其他工况,但在33 m以上的SOFA区域,温度大幅下降至低于其他工况的水平,氧体积分数为2.2%的工况下,SOFA区域的温度平均水平高于其他工况。由此可知,通过提高一次风和二次风的风速,增加炉膛出口氧体积分数,可能会使在SOFA区域燃烧的煤粉减少,导致主燃区的温度水平升高,以及SOFA区域温度降低。

3.3 出口氧体积分数对平均CO体积分数的影响

不同工况下,C层燃烧器的CO体积分数及沿高度方向的平均CO体积分数分布如图5所示。冷角气流对墙体的保护性较差,导致左、右侧墙靠后区域的CO体积分数较高,随着氧体积分数的增加,炉膛内的CO体积分数呈下降趋势,左、右侧墙的CO体积分数也相应降低。O2的增多使得煤粉燃烧更充分,减少了CO的产生,同时也促进CO与O2反应生成CO2,消耗了部分已经产生的CO,从而降低了CO体积分数。

(a) 氧体积分数为2.2%

由图5(f)可知,在主燃区氧体积分数为2.2%的工况下,平均CO体积分数较高,其他各工况下的平均CO体积分数差别不明显。在SOFA区内,随着氧体积分数的增加,平均CO体积分数呈下降趋势,说明增大炉膛出口氧体积分数有利于抑制还原性气体CO的生成,因为充足的O2使得煤粉燃烧更充分,减少了CO的产生。

3.4 出口氧体积分数对H2S体积分数的影响

不同出口氧体积分数工况下,炉膛左、右墙近壁面区的H2S体积分数分布如图6所示。由于热角与冷角的气流特性存在差异,导致炉膛左、右墙水冷壁的H2S体积分数在靠近后墙区域偏高,形成高温腐蚀的风险增加。随着氧体积分数的增加,进入炉膛内的空气量增加,且炉膛内整体氧化性气氛变强,由表4中的硫释放机理可知,氧化性气氛可以将生成H2S的中间产物COS及CS2氧化为SO2,同时也能将H2S直接转化为SO2,从而使H2S的体积分数水平降低。综上可知,增加炉膛出口氧体积分数有利于降低左、右墙水冷壁壁面H2S的体积分数,降低高温腐蚀的风险。

(a) 氧体积分数为2.2%

不同工况下,沿炉膛高度方向的平均H2S体积分数分布如图7所示。由图7可知,炉膛内的平均H2S体积分数随高度增加先增大后减小,这与平均温度和平均CO体积分数随高度的变化趋势大致相同,说明H2S的生成与高温及CO体积分数之间存在紧密联系。由图4、图5(f)和图7可知,在主燃区内,随着氧体积分数的增加,温度升高,CO和H2S体积分数下降;

在SOFA区内,温度、CO和H2S体积分数均随氧体积分数的增加而降低。炉内高温条件是导致水冷壁高温腐蚀的原因之一,氧体积分数增加使得主燃区温度升高,但随着氧化性气氛的增强,CO和H2S的体积分数下降,炉膛还原性气氛减弱,降低了水冷壁高温腐蚀的风险。

图7 不同出口氧体积分数工况下炉膛平均H2S体积分数沿高度的分布

3.5 试验验证

为探究炉膛出口氧体积分数对CO和H2S生成的影响,开展现场试验测试锅炉近壁面还原性气氛。现场试验时,保持各层燃烧器小风门不变,通过调节进入炉膛的总风量改变炉膛出口氧体积分数,针对标高约30 m的还原性气氛区和左右墙水冷壁壁面区,检测其CO和H2S的体积分数,结果见表6。由表6可知,随氧体积分数的增加,CO和H2S的体积分数总体呈逐渐下降趋势,个别区域变化规律存在差异。如在还原性气氛区域,当氧体积分数从2.2%增至2.5%时,右墙点的CO和H2S体积分数增大;

当氧体积分数从2.5%增至2.7%时,CO和H2S体积分数减小;

但随着氧体积分数的进一步增加,CO体积分数增大,H2S体积分数继续减小。E~F层中间左墙点的CO体积分数随氧体积分数的增加呈先下降、再小幅上升、最后下降的趋势,但H2S体积分数呈持续下降趋势。产生这种现象的原因可能有:锅炉实际运行是瞬时变化的过程,不同时刻的炉膛气氛体积分数存在一定差异,导致测量时数据发生波动;

氧体积分数的增加使得进入炉膛的空气量增加,由于实际调节空气量是采用增加总风量、不改变小风门开度的方式,这可能导致主燃区内的过量空气系数发生不同程度的变化。虽然主燃区仍处于缺氧的环境状态,但过量空气系数的改变将导致在炉膛高度方向上的氧体积分数分布的不同,最终引起不同测点的CO和H2S体积分数的变化规律产生差异。

表6 不同出口氧体积分数工况试验结果

对炉膛还原性气氛体积分数完全定量分析十分困难,因此对其进行定性分析。不同出口氧体积分数工况下的H2S和CO试验值与模拟值的对比如图8所示,并作出拟合曲线。由图8(a)可知,随氧体积分数的增加,试验值和模拟值均呈先小幅度上升再下降的趋势,图8(b)和图8(c)总体呈明显下降的趋势。说明进一步增大氧体积分数能较好地抑制H2S的生成。随氧体积分数的变化,CO体积分数与H2S体积分数的变化规律高度一致,说明CO体积分数和H2S体积分数存在强关联性。从表4硫的释放机理可知,CO可以还原SO2生成COS,COS是生成H2S的中间产物,因此,CO体积分数的减少可降低SO2的还原反应及H2S的生成,且已有文献证明了CO与H2S的关联性[20-21]。现场试验数据证明了模拟计算模型的准确性及方法的切实可靠,模拟结果具有实际指导意义。

(a) 还原性区域右墙点H2S体积分数

(1) 对某台1 000 MW超超临界双切圆混煤燃烧锅炉进行数值模拟计算,所得速度场、温度场和气体组分场均符合双切圆锅炉燃烧特性,存在2个明显对称的椭圆分布,且热角与冷角区域的气氛及温度差别明显。炉膛出口氧体积分数增加使得进入炉膛的气流刚性增加,偏转程度降低,高温烟气冲刷水冷壁的可能性减小。氧体积分数的增加使得更多的煤粉在主燃区内充分燃烧,释放更多热量,导致主燃区温度升高。

(2) 炉膛出口氧体积分数增加使得煤粉在主燃区燃烧更充分,消耗已生成的CO,导致CO体积分数减小。炉膛内氧化性气氛增强,使得包括H2S、COS和CS2在内的含硫气体被氧化成SO2,H2S体积分数减小。CO和H2S体积分数之间存在较强的关联性,CO体积分数减小,H2S体积分数随之减小,这与CO的还原作用有关。

(3) 在满负荷条件下,氧体积分数从2.2%增至2.7%时,在一定程度上抑制了CO和H2S的生成,氧体积分数为3.0%以上时,抑制效果更加明显。为降低锅炉高温腐蚀风险且兼顾NOx排放,建议在实际运行中,保证炉膛出口氧体积分数不低于3.0%。

猜你喜欢 还原性燃烧器煤粉 高炉喷吹煤粉添加助燃剂生产实践山东冶金(2022年4期)2022-09-14数值模拟研究燃烧器重要参数的影响建材发展导向(2021年7期)2021-07-16NTFB低氮燃烧器介绍上海节能(2020年3期)2020-04-13浅谈燃烧系统改造的效果商品与质量(2019年36期)2019-12-19乙烯裂解炉中低NOx燃烧器的安装、操作与维护①化工机械(2017年5期)2017-11-24巧用化学中的“经验规律”化繁为简中学化学(2017年4期)2017-07-07“碳”疑解惑新课程·中旬(2016年12期)2017-05-08富电子与缺电子对物质氧化性及还原性的影响试题与研究·教学论坛(2017年8期)2017-03-23煤层气排采产气通道适度携煤粉理论中国石油大学学报(自然科学版)(2015年2期)2015-11-10高炉煤粉精细化喷吹技术中国工程咨询(2015年4期)2015-02-14推荐访问:数值 锅炉 燃烧