基于数字化技术的直角搬运机器人控制系统设计*

来源:优秀文章 发布时间:2023-02-28 点击:

王 丹 李耿南 韦翠华

(广东科技学院机电工程学院,广东 东莞 523083)

直角坐标机器人在搬运工作时采用传统控制方案存在两个方面的问题。一是采用运动控制卡与工控机的控制方案,该方案对编程能力要求高,编程周期长,且后期维护难度较大,给设备商造成较大的成本压力。二是随着传统制造企业向智慧工厂的转型,传统的方案无法满足工业场景中对计算资源和数据实时性需求[1-2]。为了解决传统方案存在的问题,近年来,国内外研究者进行了诸多研究。在编程门槛问题方面,2014年,Forrester提出一种低代码开放平台[3],无需手工编程或者只需要少量编程即可应用的一种模式,以期解决工业控制系统开发周期长、编程门槛高的难题。用户采用低代码语言设计控制系统时,无需关注系统底层的基础架构,只需关注系统业务逻辑的实现,可以极大地提高工作效率[4-5]。根据Gartner预测,到2023年超过50%的大中型企业将使用低代码作为应用程序平台[6]。在智慧工厂转型方面,2017年,国务院印发《关于深化“互联网+先进制造业”发展工业互联网的指导意见》,提出要持续推动我国传统制造业转型升级,提升我国互联网产业供给能力[7]。同年,海尔集团基于工业互联网形成了COSMOPlat工业互联网平台,为用户提供大规模定制服务。在财务指标和非财务指标上,均有明显的提升[8-9]。2018年,孙晓光等人在钢板厚度检测中采用了工业互联网技术[10]。2020年,雷亚飞等人将工业互联网运用到油动机系统状态监控与故障诊断研究中,在平台上开发了监控与诊断系统,为传统技术与信息技术融合提供了范例[11]。冯金金等人在数控机床中采用工业互联网研究数控采集平台,通过实验验证了数字化平台的有效性[12]。2022年,蒋敏等人研究了面向航空领域的工业互联网架构体系,对其涉及的关键技术进行了探讨,对航空制造工业互联网的建设发展提供了参考与借鉴[13]。综上,针对直角坐标机器人控制系统采用传统控制方案存在的问题,本课题采用基于数字化技术的方案实现控制系统设计。

1.1 系统总体架构

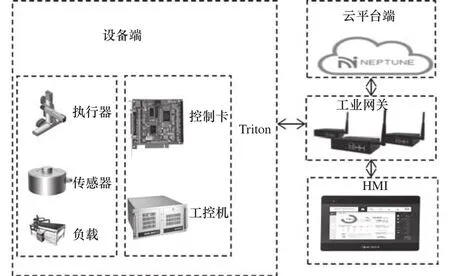

直角搬运机器人控制方案采用基于工业云和低代码技术设计,总体框架主要由设备端、云平台端、工业网关和人机交互界面4部分构成,如图1所示。

图1 系统总体架构

云平台采用固高科技工业设备物联云平台Neptune云平台。固高云主要有两种实现模式,第一种是集中设备、Janus边缘计算与云平台组合模式;第二种是离散设备,Triton通讯组件与云平台组合模式。根据本项目的实际需求,采用第二种模式,即离散设备端安装Triton通讯组件,通过工业网关与云平台双向通讯。云平台端主要实现静态和动态数据采集、解析,自定义设备及控制管理设备的功能,此时自定义设备为直角坐标机器人。设备端包括直角坐标机器人、传感器和流水线等负载,设备端一方面和云平台端进行双向通讯,采用Triton协议,通过工业网关进行协议转换后与云平台进行信息交互,即接收云平台端的控制指令及参数,将设备的状态参数发送给云平台端,另一方面对伺服电机等执行器进行控制。Triton可以通过3种方式将设备端连接到工业云端。本次设计采用GTS与工控机结合的方式,在上位机中调用Triton外部库(C/C++)的方式与Triton通讯。

1.2 系统总体流程

直角坐标机器人工作站进行物料搬运工作按照工艺流程分为3个工位。工艺流程为:设备启动后,1#工位将物料从起点开始运送;

2#工位检测物料位置到了定位点后将物料固定;

3#工位为直角坐标机器人,将物料从定位点分别搬运到不同的物料托盘,然后进入下一个循环。根据产线和工艺流程分析可知, IO输入输出点数共有个37个,其中数字量输入23个,数字量输出14个,轴通道数为4个,伺服电机通道3个,步进电机通道1个。

1.3 系统应用技术

1.3.1 技术路线

采用低代码和工业互联网技术设计直角搬运机器人控制系统,不需要手动编写代码,而是通过绘制产线工艺流程图的方式来实现设备的控制。技术路线主要包括3部分:一是设备端,包括对控制系统轴模块和IO模块分别参数配置;

二是云平台模块,包括与设备端的通讯参数配置,制定参数表和设计控制系统流程图;

三是设计人机交互界面,包括界面设计和参数配置。

1.3.2 关键技术

云计算平台主要有公有云和私有云两大类[14]。因本项目需要一定的网络硬件基础设施,且需要保障数据的安全与运行稳定,因此选用的固高科技工业设备物联网云平台为私有云方案。

根据图2技术路线图可知,云平台端技术包括3部分,其中第二部分控制系统设计采用的是云平台边缘计算模块,不需要编写C语言代码,只需利用低代码技术绘制流程图即可完成控制系统设计。

图2 技术路线图

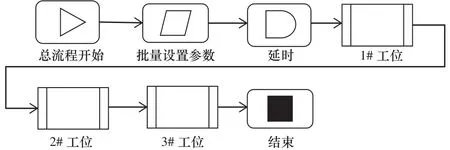

固高云平台边缘计算模块中采用的低代码技术是利用图形化拖拽和参数配置的方式开发应用程序。开发步骤主要分3步,分别为新建流程、添加功能块和推送流程图。其中添加功能块为应用程序的核心步骤,需要根据直角搬运机器人工作站工艺流程从节点组件和功能组件中选择合适的模块拖拽至流程编辑界面,并完成模块连线。其中节点组件主要负责流程图节点环节,包括开始、判断、子流程和结束模块等。功能块组件是实现控制系统功能部分的模块,主要包括运动、设置变量、延时和计时等功能,如图3所示。

图3 流程图组件

开始组件是流程开始标志,为主流程和子流程必不可少的模块,判断模块是根据是否满足条件判断是否继续执行后续步骤;

子模块是供主流程调用的流程,将复杂环节封装成在子模块里,使主流程逻辑更加清晰,结束模块放在流程结束的标志。

运动组件表示单轴点到点运动,点击模块可以实现电机速度、位置等参数设置。延时模块可以使工艺流程按照设定值延时;

定时模块是对某环节进行定时,根据定时时间到达与否判断是否继续后续流程。

2.1 客户端参数配置

客户端参数配置包括轴模块参数配置和IO 模块参数配置,在控制器GTS-800的配置环境中完成,目的是让控制器的资源匹配机器人搬运工作站需求。主要包括轴端口信息、脉冲选择信息、编码器信息和输入输出信息等。

根据上一节工艺流程分析得到直角搬运机器人工作站总DI输入点个数为23,DO输出点个数为14。所有输入信号,需要配置端口号、高低电平有效、滤波次数及变量ID。表1为IO输入模块配置表部分输入端口信息。表1中,端口号0-22的IO点表示控制器GTS-800的模块0的信息。

表1 IO模块输入信息配置

2.2 云平台参数配置

根据图1系统总体架构可知,控制器与云平台交互主要通过Triton工业设备客户端,Triton直接运行在设备端,在使用之前需要进行参数配置。由于GTS-800控制器的操作系统为Windows版本,因此采用Windows版本下Triton的配置方式。

(1)准备工作:在Neptune云平台的低代码柔性控制系统中为机器人搬运工作站创建设备类型、创建设备,在设备信息中记录该设备的端口号、序列和令牌;

设置机器人搬运工作站的FTP信息,根据实际产线的IO地址设定即可。

(2)配置Triton:打开配置文件options.ini,根据(1)中准备工作中得到的参数,直角搬运机器人设备的序列号:4A07-4509-8511-AAT46,团队令牌:D7B0-A1V3-152B-12EU,配置设备序列号,团队令牌,本地网络。将其录入配置文件中。配置文件代码如下:

#triton client config file

#服务器连接信息

[server]

#设备在Neptune中的<序列号>

uuid=4A07-4509-8511-AAT46

#Neptune用户的<团队令牌>

token=D7B0-A1V3-152B-12EU

#服务器地址

address=192.168.22.87

#服务器端口

port=1883

(3)运行Triton:运行Triton客户端,当配置成功, 则显示已连接,否则会报错。将控制器重启,则Triton自动运行。

由1.3.2可知,控制系统程序设计的第二步为添加功能块进行流程图设计,需要根据直角搬运机器人的工艺流程和控制策略进行。根据项目要求,将直角搬运机器人的轨迹规划简化成二维平面轨迹规划,在二维平面轨迹规划前提下采用时间最优控制策略。即末端执行器在搬运物料后先上升一定高度,然后进行轨迹规划运动,由平面上的X轴和Y轴带动物料向目标点移动,并满足时间最优的约束条件。如图4所示,机器人从坐标轴原点O点分别向A、B、C、D点搬运物料,OA、OB、OC和OD这4段轨迹,在保证连续运动的前提下,时间最优,如公式(1)所示。

图4 轨迹示意图

其中:

Ta、Tb、Tc、Td分别表示直角坐标机器人搬运物料在4段轨迹OA、OB、OC和OD上来回所需要的时间的集合,设4段轨迹中速度规划各有m中方案,如图5所示,设OA段时间方案i用Tai表示,有n条时间段构成,则:

图5 速度规划方案示意图

设伺服电机最大力矩Fmax,效率 η,负载惯量Mf,电机和机构等效惯量Ms,伺服电机最大加速度amax,则图5中所有方案的约束条件为:

根据定义的时间最优指标和最大加速度的约束条件,完成设计,如图6为控制流程图。

图6 控制流程图

由1.2可知,直角搬运机器人工作站分为3个工位,总流程图如图7所示,其中1#工位,2#工位,3#工位为子流程,需要分别新建子流程进行设计。如图8为1#工位子流程图,根据工艺流程可知,设备启动,延时1 s,当料仓有物料时,推料气缸推料,当物料推出到指定位置,变频器启动,流水线运行,物料通过流水线被运送到指定搬运地点,1#工位延时1 s后,推料气缸退回,子流程结束。

图7 控制系统总流程图

图8 1#工位子流程图

在云平台的视图应用模块搭建直角搬运机器人系统可视化界面,用以远程监测控制设备端的执行情况。如图9为可视化的界面图。在首页界面,点击手自动切换开关,云平台通过工业网关发送信息给triton客户端, triton客户端接收到指令后发送给控制器,控制器控制机器人实现自动和手动功能切换,从而完成云平台远程控制直角搬运机器人的流程。在轴状态和IO监控界面,控制器采集硬件设备信息,通过triton客户端发送到云平台端,从而在云平台可视化界面显示,实现远程监控的流程。

图9 云平台可视化界面

系统设计完成后,对控制系统进行上机调试验证,针对主要包括两部分,分别是本地调试验证和云端调试验证。本地调试在工控机端调试,云平台调试包括两部分,可在云平台边缘系统模块对各流程细节执行情况进行调试,也可在云平台视图应用模块监控总体运行状态。如图10为本地调试界面,如图11为云平台边缘系统3#工位局部流程图调试状态,图12为云平台视图应用可视化监控界面。

图10 本地调试界面

图11 3#工位低代码程序调试

图12 云平台视图应用可视化调试界面

由图10界面可知,目前系统状态处于手动模块,主要分为轴通道测试和IO通道测试两大类。轴通道测试除了保证各轴能独立正向负向响应控制信号,且能协作完成回零功能。IO测试主要各传感器信号是否能正常响应。

由图11可知,3#工位启动后,将直角坐标机器人XYZ轴参数批量设置,包括坐标系参数,电机运行参数等,然后判断自动模式是否启动,如果是自动运行,判断是否满足约束条件,如果是满足,延时1 s后,根据系统的速度范围启动运行。此时延时模块出现错误,模块变为红色,表示延时超时,经过检测发现X轴电机限位信号线段落,触发了电机自动保护,因此延时超时,经过校正后正常运行。

由图12可知,IO监控界面中推料气缸原点、料仓右检测信号和真空吸盘信号均显示绿色,表示被触发。经检查实际设备,推料气缸,料仓右侧传感器,真空吸盘实际均处于被触发状态,其他IO口未被触发,因此此时云平台IO监控显示正确。

直角坐标机器人在完成搬运等工作时,采用传统控制方案,编程门槛较高、后期维护周期长且无法满足向智慧工厂转型等需求。为解决这些问题,本文采用基于工业云和低代码的数字化技术对直角搬运机器人进行控制系统设计。

该系统以固高工业设备物联云平台作为云平台端,主要负责设备实体的数据解析、处理、设备控制系统管理等;

以GTS-800作为控制器,通过Triton客户端与云平台双向通讯,即接收云平台端发送的控制指令,控制机器人执行机构,同时又采集机器人信息并上传至云平台端等;

人机界面采用上位机,主要实现人机交互功能,接收界面参数、显示机器人信息等,经过测试,该系统运行可靠。

该系统采用工业云平台边缘计算系统的低代码编程技术设计控制系统应用程序,低代码编程是通过拖拽组件设计流程图的方式代替传统编写C指令代码的方式设计程序,简单快捷,将流程图推送到控制器后,经过测试表明可以通过云平台远程监控数据,设置参数,发布控制指令等,符合企业向智慧工厂转型需求。

猜你喜欢 流程图工位界面 LCA在焊装车间人工上件工位应用和扩展汽车工艺师(2021年7期)2021-07-30国企党委前置研究的“四个界面”当代陕西(2020年13期)2020-08-24精确WIP的盘点方法物流技术与应用(2020年5期)2020-06-25工位大调整意林(2020年10期)2020-06-01一种可用于潮湿界面碳纤维加固配套用底胶的研究上海建材(2020年12期)2020-04-13基于FANUC PICTURE的虚拟轴坐标显示界面开发方法研究制造技术与机床(2017年5期)2018-01-19电子显微打开材料界面世界之门中国材料进展(2016年10期)2016-12-26滨江:全省首推工位注册杭州(2015年9期)2015-12-21宁海县村级权力清单36条浙江共产党员(2014年12期)2014-07-10《天津医药》稿件处理流程图天津医药(2012年2期)2012-11-28推荐访问:直角 搬运 数字化