人工关节CoCrMo-UHMWPE,配副在不同接触应力下的摩擦、磨损和磨屑特征

来源:优秀文章 发布时间:2023-02-28 点击:

王 松, 付松卿, 田徐腾越, 李俊辉, 徐 娟,5, 刘伟强,

(1. 深圳清华大学研究院 生物医用材料及植入器械实验室, 广东 深圳 518057;

2. 清华大学机械工程系, 北京 100084;

3. 四川大学华西口腔医学院a. 口腔疾病研究国家重点实验室,b. 国家口腔疾病临床医学研究中心, 四川 成都 610041;

4. 河南省洛阳正骨医院(河南省骨科医院) 骨科中心, 河南 郑州 450002;

5. 泗泾医院口腔科, 上海 201601)

人工关节置换术是治疗严重骨关节炎疾病的常用手术,在缓解疼痛、保留运动等方面发挥重要作用[1,2]。然而,人工关节面材料摩擦磨损产生大量磨屑会导致假体无菌性松动,已成为影响假体使用寿命和临床可靠性的重要因素[3-5]。

因此,了解假体材料的摩擦磨损和磨屑特征,对新型人工关节摩擦学设计具有重要意义[6,7]。

针对人工关节最常用的钴铬钼(CoCrMo)-超高分子量聚乙烯(UHMWPE)配副,虽然已有较多文献开展了摩擦磨损研究,但现有文献却较少涉及其磨屑特征,尤其是磨屑数量、尺寸、形貌及其分布的综合特征[8]。另一方面,由于体重、运动情况存在个体化差异,植入患者体内的人工关节的实际接触应力数值可能在较大范围变动。

有研究[9-11]表明,天然和人工关节接触应力在十几MPa 至数十MPa 之间。

然而,目前针对不同接触应力下的人工关节材料的磨屑特征的研究也较少。

鉴于此,本工作拟针对人工关节CoCrMo-UHMWPE 配副,在22,35,48,60 MPa 点面接触应力下,系统开展CoCrMo-UHMWPE 配副的摩擦磨损和磨屑特征研究,以期揭示接触应力对人工关节摩擦学性能的影响。

1.1 往复滑动实验材料与方法

实验材料选用人工关节CoCrMo-UHMWPE 配副,球盘接触往复滑动实验中上试样为直径6.35 mm 的CoCrMo 合金球(Ra=0.010 μm),下试样为由高交联UHMWPE 棒材机加工成的φ50 mm×5 mm 圆盘(Ra=0.1 μm)。

摩擦磨损实验在Rtec 多功能摩擦磨损试验机上进行,润滑液选用新生牛血清溶液,25 ℃下该溶液pH 值为7.0~8.5,总蛋白含量为40 g/L,血红蛋白含量≤200 g/L,细菌内毒素含量≤10 EU/mL,渗透压摩尔浓度为250~330 mOsmol/kg,实验前将该溶液稀释至总蛋白含量为20 g/L。

图1 为往复滑动摩擦实验示意图,采用球盘点面接触模式,润滑形式为浸泡,接触应力分别为22,35,48,60 MPa,往复滑动行程为5 mm,运动频率为2 Hz,循环次数为5 万次。

每组实验重复3次。

摩擦系数由试验机实时记录,磨损形貌采用OLYMPUS BX53M 金相显微镜(OM) 和 TESCAN MIRA3扫描电子显微镜(SEM)观测,磨损量采用实验前后分别清洗烘干称重得到质量差即质量磨损量方式(Mettler XP1050R 精密电子天平),磨损量为摩擦副总磨损量。

图1 球盘点面接触往复滑动摩擦实验示意图Fig. 1 Schematic diagram of ball counting surface contact reciprocating friction sliding friction experiment

1.2 磨屑分离与表征方法

采用酸处理法按如下步骤进行磨屑分离:(1)随机选取均匀震荡后的2 mL 代表性磨屑润滑液;

(2)超声振荡1 h 使其分散;

(3)加入8 mL 37%(体积分数)浓盐酸,并在60 ℃水浴条件下搅拌处理1 h;

(4)冷却至室温后将其以10 000 r/min 的转速离心2 h;

(5)取1 mL上层UHMWPE 悬浮液,并用50 倍体积甲醇稀释;

(6)超声振荡1 h 使磨屑重新分散均匀;

(7)用孔径为0.05 μm 的聚碳酸酯膜对液体进行真空抽滤;

(8)将聚碳酸酯膜转移进通风橱干燥12 h,得到分离提纯的UHMWPE磨屑。

针对含磨屑滤膜,采用扫描电子显微镜观察磨屑SEM 形貌,为保证观测结果随机性,采用一定规律在每个样品的36 个特定位置观察磨屑SEM 形貌。

对磨屑SEM 形貌进行目标检测和轮廓提取,从而获得磨屑尺寸的数据。

由于磨屑的形貌和背景差异较为显著,采用YOLOv4[12]和U-Net 网络来处理UHMWPE 磨屑形貌,前者用于进一步确定单个磨屑在形貌图上的位置和区域,后者用于提取磨屑的轮廓。

获得磨屑形貌图轮廓坐标数据后,结合形貌图比例尺等信息,根据ASTMF 1877-16,获得磨屑面积(A)、长径(dmax)、短径(dmin)、长宽比(r)、圆度(R)、矩形度(Re)、形状因子(F)等磨屑尺寸数据,进而掌握磨屑的数量、形貌、尺寸和分布特征。

其中,磨屑圆度≥0.9 定义为球状磨屑,矩形度≥0.8 定义为片状磨屑,长宽比≥2.5定义为杆状磨屑,矩形度<0.4 定义为带状磨屑,矩形度≥0.5 且圆度≥0.3 定义为块状磨屑。

2.1 摩擦系数

图2 给出了CoCrMo-UHMWPE 配副往复滑动摩擦系数曲线。

由图2 可知,在不同接触应力下,各组实验摩擦系数相差不大,大致在0.125 0~0.140 0 之间变动,且随着接触应力增加,摩擦系数有减少趋势。

通过计算可知,当接触应力为22,35,48,60 MPa 时,其对应的平均摩擦系数分别为0.139 6、0.135 2、0.125 1、0.126 6。

图2 CoCrMo-UHMWPE 配副往复滑动摩擦系数曲线Fig. 2 Friction coefficient curves of CoCrMo-UHMWPE pair during reciprocating sliding

2.2 磨损量

图3 给出了CoCrMo-UHMWPE 配副往复滑动磨损量变化曲线。

由图3 可知,随着接触应力增大,磨损量显著增加,且磨损量与接触应力具有一定的线性相关性。

当接触应力为22,35,48,60 MPa 时,其对应的磨损量分别为0.23,0.51,0.66,0.92 mg。

图3 CoCrMo-UHMWPE 配副往复滑动磨损量变化曲线Fig. 3 Variation curves of wear amount of CoCrMo-UHMWPE pair during reciprocating sliding

2.3 磨损形貌

由于UHMWPE 材料的硬度远小于CoCrMo 合金,因此,磨损划痕主要出现在UHMWPE 材料表面。

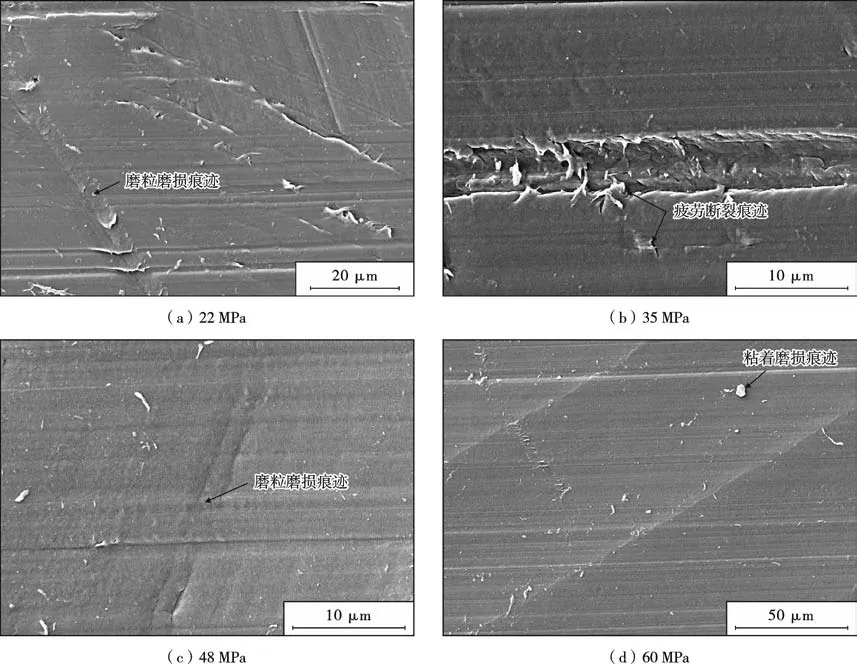

图4和图5 分别给出了CoCrMo-UHMWPE 配副中UHMWPE 材料在往复滑动后的光学和SEM 磨损形貌。

由图4 可知,在不同接触应力下,UHMWPE 材料表面均出现了不同程度的磨损划痕,且随着接触应力增大,划痕数量和宽度均显著增加。

由图5 分析认为UHMWPE材料的磨损机理以磨粒磨损为主。

图5a 和图5b 中划痕的SEM 形貌进一步显示出UHMWPE 表面的划痕出现大量撕裂状断裂和剥落现象,塑性变形较为严重,尤其当载荷增大时,表面散落更多磨屑颗粒,磨粒磨损程度加剧(图5c 和图5d)。

考虑到UHMWPE 的塑性变形,随着磨损循环次数增加,其失效模式演变为疲劳裂纹导致的磨屑颗粒脱落,同时伴随磨粒磨损和少量黏着磨损。

图4 CoCrMo-UHMWPE 配副中UHMWPE 材料往复滑动光学磨损形貌Fig. 4 Optical wear morphologies of UHMWPE materials after reciprocating sliding for CoCrMo-UHMWPE pair

图5 CoCrMo-UHMWPE 配副中UHMWPE 材料往复滑动SEM 磨损形貌Fig. 5 SEM wear morphologies of UHMWPE materials after reciprocating sliding for CoCrMo-UHMWPE pair

2.4 磨屑特征

本工作主要从磨屑数量及分布、磨屑尺寸及分布、磨屑形貌及分布3 个方面展示磨屑特征。

在磨屑数量特征方面,基于本工作分离、提取和表征磨屑的方法,当接触应力为22,35,48,60 MPa 时,得到的磨屑数量分别为55、74、105 和73 个,由此可知,随着接触应力增加,磨屑数量总量呈现先增加后降低的趋势。

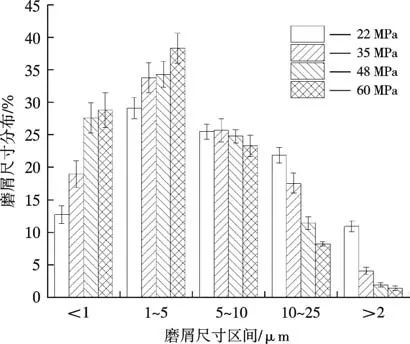

在磨屑尺寸特征方面,图6 为不同接触应力下UHMWPE 磨屑尺寸分布图。

由图6 可知,在4 种接触应力下, 尺寸区间在1~5 μm 的磨屑所占比例均最高(可达30%以上),其次为尺寸区间在5~10 μm 的磨屑(占比约25%), 即尺寸小于10 μm 的磨屑的数量比尺寸大于10 μm 的磨屑多。

当接触应力较小时(22,35 MPa),大于10μm 的大尺寸磨屑的占比相对较大接触应力时(48 和60 MPa)的较多。

因此,随着接触应力增加,小于1 μm 的小尺寸磨屑的占比有显著增加趋势,但大于10 μm 的大尺寸磨屑的占比却显著降低,即接触应力增加会导致磨屑尺寸显著变小。

图6 不同接触应力下UHMWPE 磨屑尺寸分布图Fig. 6 Size distribution diagram of UHMWPE wear debris under different contact stresses

在磨屑形貌特征方面,磨屑类型主要包括块状、球状、片状、杆状、带状和其他等。

图7、图8 给出了不同接触应力下UHMWPE 磨屑的典型SEM 形貌。

通过对比发现,在接触应力为22 MPa 时,磨屑尺寸较大,边缘整齐、有切削感,大尺寸块状磨屑较多;

35 MPa 时,产生的磨屑平均长径有所减小,磨屑表面光滑程度下降,但边缘仍平齐;

48 MPa 时,磨屑表面粗糙程度进一步提高,出现较多小尺寸球状磨屑;

60 MPa 时,磨屑尺寸以5 μm 以下为主,边缘平齐且表面光滑,出现更多小尺寸球状磨屑。

图7 接触应力为22,35,48 MPa 下UHMWPE 磨屑的典型SEM 形貌Fig. 7 Typical SEM morphologies of UHMWPE debris under contact stress of 22,35,48 MPa

图8 接触应力为60 MPa 下UHMWPE 磨屑的典型SEM 形貌Fig. 8 Typical SEM morphology of UHMWPE debris under contact stress of 60 MPa

在磨屑形貌特征的分布方面,不同接触应力下UHMWPE 磨屑形貌分布如图9 所示。

由图9 可知,无论在何种接触应力情况下,块状磨屑所占比例均最高(60%以上),其次为其他类型。

随着接触应力增加,球状磨屑占比也逐渐提高,由22 MPa 时的7.3%提升到60 MPa 时的9.6%。

总体而言,片状和杆状磨屑占比较小,其中片状占比不足6%,杆状占比不足3%,均属于小比例磨屑类型。

图9 不同接触应力下UHMWPE 磨屑形貌分布Fig. 9 Morphology distribution of UHMWPE debris under different contact stresses

2.5 讨 论

根据上述实验结果可知,接触应力对CoCrMo -UHMWPE配副的摩擦、磨损和磨屑特征均有显著影响。相对其他3 种接触应力下的摩擦系数,22 MPa 时的波动和数值都更大,这与接触应力为22 MPa 情况下的载荷(0.5 N)较小有关,一方面这一载荷对应的法向压力过小,本身易产生波动,另一方面该载荷难以压平摩擦表面,摩擦系数会在很大程度上受到不规则粗糙峰的影响。

而当接触应力增大时,表面粗糙峰更快地消失,摩擦系数也不断减小,摩擦面变得光滑,这也使得UHMWPE 在固定接触应力下进一步发生形变,当集中应力超过了材料屈服强度(UHMWPE 屈服强度为23 MPa,拉伸强度为60 MPa)时,黏着效应使得UHMWPE撕裂剥落,发生磨粒磨损,进而在UHMWPE 产生大量划痕,贺迎[13]在其研究中同样解释了这一现象。

当接触应力逐渐增大并已经超出屈服强度时,局部甚至超过拉伸强度,UHMWPE 材料的撕裂和疲劳剥落现象逐渐严重,进而产生更大的磨损量。

本工作发现磨损量与接触应力基本呈现线性关系,说明接触应力是导致UHMWPE 磨损失重的主要因素。

在润滑液方面,本工作选用含蛋白质的新生牛血清溶液,相较于干摩擦,它不仅可以作为冷却剂,通过降低接触区的摩擦热效应来减小摩擦系数,另一方面,也可以充当润滑剂,该溶液在压入摩擦表面时可以转移一部分接触应力[14],尤其是溶液中的蛋白质可以吸附在摩擦表面,使得滑动更容易发生[15]。

因而,本工作中的润滑环境更符合实际人工关节所处工况,摩擦系数和磨损量数值区间整体也较小。

在磨屑的生成方面,本工作得到的磨损量为摩擦副整体结果,并未区分CoCrMo 和UHMWPE 磨屑,主要基于以下几点因素:(1)试验接触应力为22~60 MPa,而医用锻造CoCrMo 合金材料的屈服强度为590 MPa,拉伸强度为840 MPa,高交联UHMWPE 材料的屈服强度为23 MPa,拉伸强度为60 MPa。

从接触应力所处区间可知,其远未达到CoCrMo 合金屈服强度,而UHMWPE 相关强度却处于此区间,因此,理论上材料的变形和脱落主要来源于UHMWPE。

(2)CoCrMo 的硬度远大于UHMWPE 的,且采用的是CoCrMo 球-UHMWPE盘配副,因此表面损伤也主要来源于UHMWPE。

综上,虽然理论上应有极少量CoCrMo 磨屑,但在实际测试中很难被检出。

鉴于此,本工作参考相关文献[8,16]的常规做法,忽略CoCrMo 产生的磨屑。

在磨屑特征方面,接触应力对磨屑的数量、尺寸和形貌及其分布均有显著影响。

本工作发现,当接触应力较小时,大尺寸的磨屑较多;

而当接触应力较大时,小尺寸的磨屑较多。

这是因为应力较小时,材料主要发生磨粒磨损,较大的UHMWPE 磨屑从粗糙峰上被合金切削且脱落,而当应力较大时,磨粒磨损也同时伴随黏着磨损,大尺寸磨屑会在大应力作用下被揉压搓碎,使得小尺寸磨屑的数量增加,尤其是小尺寸的球状磨屑。

朱玉苹[17]也指出,在一定范围内,大的接触应力会使得小磨屑的浓度增加,但是磨屑平均粒度随着接触应力的增大而先增大后减小;

磨屑的浓度则随着接触应力的增大而先增大后减小,这一规律也能从材料的磨损机理上得到解释:当接触应力增大时,磨粒磨损加剧,材料脱落增加,而当接触应力超过一定值后,会更多地发生挤压行为并相应地导致黏着磨损,因此生成的磨屑数量开始减少。

在磨屑形貌特征方面,块状磨屑所占比例最高,这与本工作中块状磨屑的定义较为宽泛有关。

而球状、杆状、带状和片状磨屑的定义更具有可辨识度,因此,相应的磨屑所占比例相对较少。

接触应力对人工关节CoCrMo-UHMWPE 配副的摩擦、磨损和磨屑特征均有显著影响。

(1)随着接触应力逐渐增大,CoCrMo-UHMWPE 配副摩擦系数的变化不大,但具有降低趋势。

(2)随着接触应力逐渐增大,磨损量显著增加,分别由22 MPa 时的0.23 mg 增加到60 MPa 时的0.92 mg,且具有一定线性关系。

(3)随着接触应力逐渐增大,磨损形貌也显示出更严重的犁沟划痕现象,但磨损机理均以磨粒磨损和疲劳磨损为主,同时伴随少量黏着磨损。

(4)接触应力增大会引起尺寸小于5 μm 的磨屑的数量显著增加,但磨屑数量总量先增加后降低,典型磨屑形貌特征则均以块状为主,伴随少量尺寸更小的片状和球状等磨屑类型。

猜你喜欢 磨损量磨粒摩擦系数 隧道内水泥混凝土路面微铣刨后摩擦系数衰减规律研究中外公路(2022年1期)2022-05-14基于凸多面体碰撞检测的虚拟砂轮建模研究中国机械工程(2022年2期)2022-01-27AMT 换挡滑块的磨损量预测与磨损规律数值分析表面技术(2021年9期)2021-10-16说说摩擦系数中学生数理化·八年级物理人教版(2020年3期)2020-10-29基于轮廓提取的刀具磨损量检测研究制造技术与机床(2019年11期)2019-12-04单个铁氧体磨粒尺寸检测电磁仿真表面工程与再制造(2019年3期)2019-09-18曳引轮不均匀磨损量的检测中国特种设备安全(2019年7期)2019-09-10微晶刚玉磨粒磨削20CrMnTi钢的数值模拟研究制造技术与机床(2017年4期)2017-06-22基于最小二乘法的纯碳滑板磨损量预测铁道学报(2016年1期)2016-05-08化学工业中国学术期刊文摘(2015年10期)2015-10-31推荐访问:应力 磨损 摩擦