地铁列车用紧凑式制动夹钳单元的研制

来源:优秀文章 发布时间:2023-02-17 点击:

苟青炳,吕 斐,赵金良,曾梁彬

(中车戚墅堰机车车辆工艺研究所有限公司,江苏 常州 213125)

随着中国城市轨道交通的日益发展[1],地铁列车的运行速度和载质量也在不断提高,并呈现出“安全、便捷、绿色、智慧”等发展特征。基础制动是制动系统中最为关键的装置之一,其性能直接影响列车的运行安全及乘客的乘车安全,是列车在其他制动措施失效情况下的最后一道安全保障[2-4]。随着城市轨道交通运营速度越来越高,盘形制动以其具有制动平稳和制动功率大等优点逐步取代了踏面制动[5]。制动装置技术复杂,长期为国外制造商所垄断,需要从国外进口,不仅花费高,而且装备维修周期长,在一定程度上阻碍了国内城轨事业的发展,有鉴于此,越来越多的轨道交通项目在开发中对基础制动装置提出了国产化要求。

本文从结构原理及制动计算入手对地铁平台用紧凑式制动夹钳单元进行研制,并采用有限元对其结构强度以及疲劳寿命进行全面评估,最后通过全方位的试验来验证所开发制动夹钳单元的性能及强度。

1.1 结构原理

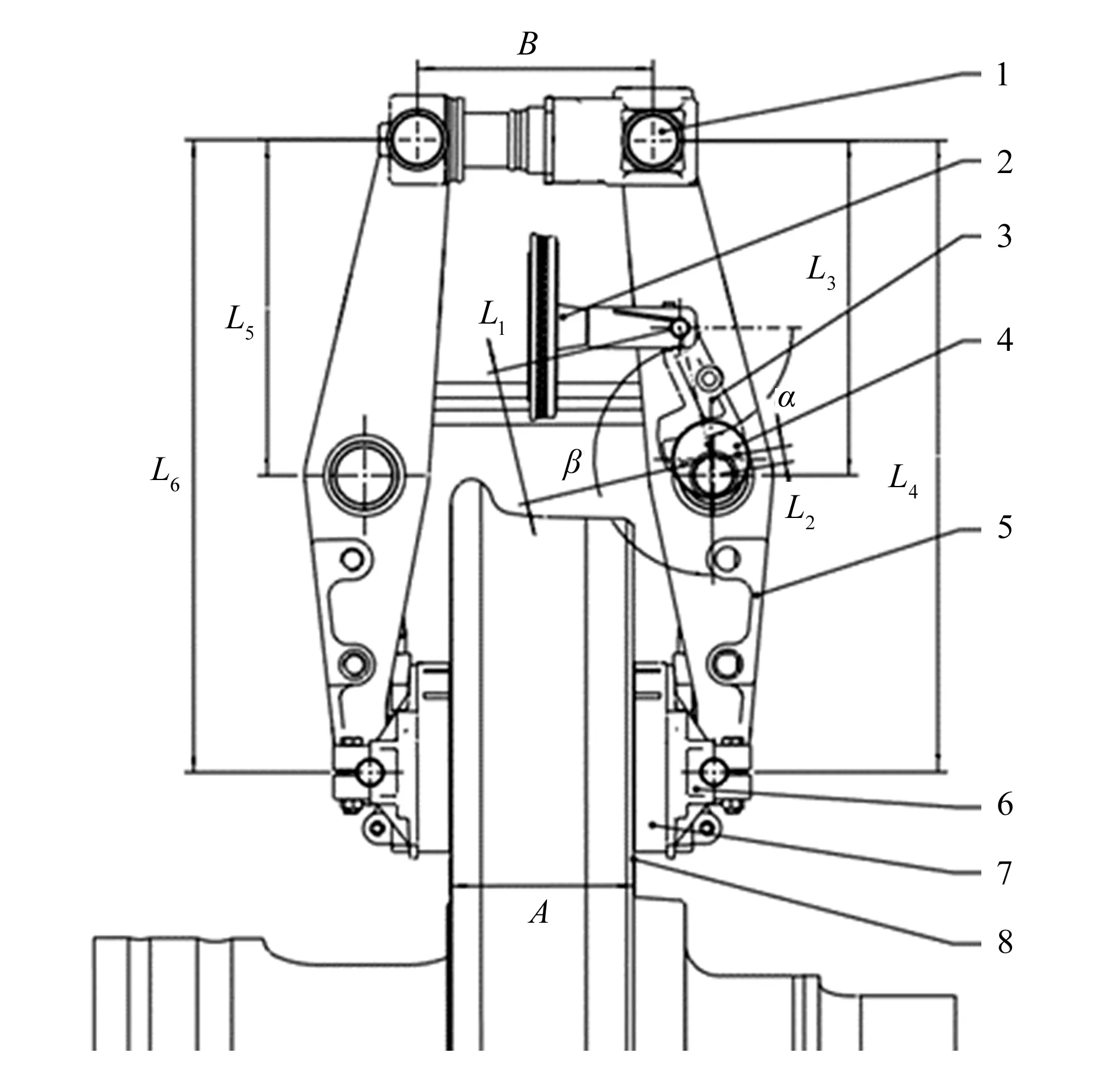

紧凑型制动夹钳单元主要由制动夹钳和制动缸两部分组成,其结构简图如图1所示。制动时,制动缸内充入压缩空气,常用活塞沿水平方向移动,推动偏心轴杠杆转动,偏心轴杠杆带动偏心轴转动,偏心轴则带着夹钳杠杆向内转动,从而带动闸片托及闸片紧压制动盘,实现制动;

解除制动时,排空制动缸内气体,活塞在缓解弹簧的作用下带着偏心轴杠杆等组件返回初始位置。该制动夹钳单元在制动缸外设有闸调器,实现功能的自动调整,以保持闸片与制动盘之间间隙恒定。

1—闸调器;

2—常用活塞;

3—偏心轴杠杆;

4—偏心轴;

5—杠杆;

6—闸片托;

7—闸片;

8—制动盘

1.2 制动计算

根据技术要求,常用制动所需最大扭矩M为4 618.9 N·m,有效制动半径r=247 mm,摩擦系数μ=0.34,则对应的制动力F为:

(1)

由式(1)可知,在满足制动缸常用气压P为500 kPa时,允许常用制动最大输出力F为55 kN,据此进行制动倍率模块设计。制动缸内直径D为134.8 mm,制动缸内复位弹簧力Fk=500 N,制动缸效率η1=0.97,制动夹钳效率η2=0.99,则需求制动倍率H为:

(2)

故该紧凑式制动夹钳制动倍率设计为8.63。

综合考虑实际线路的坡度,要求单个停放制动夹钳单元的最大停放输出力F′不小于45 kN,据此进行停放弹簧力Ft设计。

(3)

由式(3)可知,停放弹簧力Ft最小为5 930 N,根据停放缸空间结构分别采用大、小停放弹簧布置的形式,材料为55SiCr。大停放弹簧外径为149.2 mm,内径为124.8 mm,自由高度为242 mm,有效圈数为3.15圈,右旋;

小停放弹簧外径为110.8 mm,内径为89.2 mm,自由高度为262 mm,有效圈数为5圈,右旋。根据计算,这组停放弹簧在制动高度时的有效停放弹簧力达到6 800 N,满足设计要求。

1.3 制动倍率分析

该制动夹钳单元的制动倍率由制动缸内偏心轴杠杆放大倍率和制动夹钳杠杆放大倍率两部分组成,因此需要分别进行设计。

图1中A为闸片之间的间距,B为闸调器长度,α为活塞推动过程中载荷方向与偏心轴力臂之间的夹角,L1和L2分别为偏心轴杠杆组件长臂和短臂的长度,两者之间存在174.4°的安装夹角β,L5/L6和L3/L4分别为制动时夹钳夹紧制动盘状态下沿着载荷方向的左右杠杆力臂长之比。根据该制动夹钳的结构原理其设计制动倍率i为:

(4)

根据转向架空间和夹钳总体布局设计杠杆前后销轴孔到中间销轴孔的长度,分别为252 mm和220 mm。双侧闸片间隙a在2~8 mm时左右两侧杠杆力臂长分别见表1和表2。

表1 左侧杠杆力臂 单位:mm

表2 右侧杠杆力臂 单位:mm

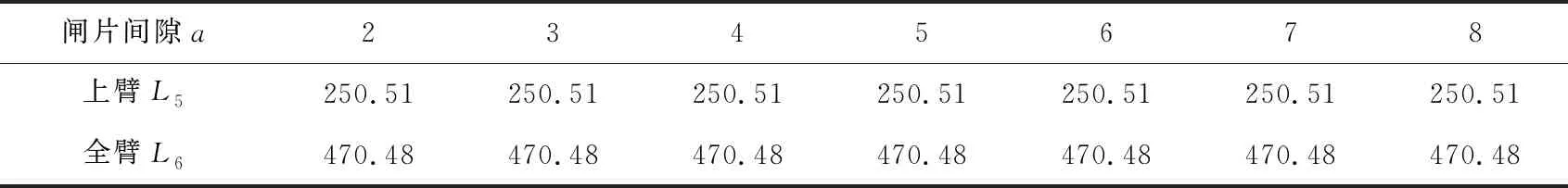

由表1、表2可知,L5/L6和L3/L4随闸片间隙变化无明显变化,基本是定值0.532。夹钳的放大倍率定为1.064。正常装车使用,双侧闸片间隙保持在3 mm时,夹角α为80.9°,根据式(3)和式(4)计算出制动缸内偏心轴杠杆的放大倍率理论值为8.175,据此杠杆臂长L1和L2分别设计为100.18 mm和12.25 mm。该结构的夹角α和制动倍率i随着闸片间隙变化而变化的趋势如图2所示。

图2 夹角α和制动倍率i随闸片间隙a变化趋势

由图2可知,闸片间隙a为2~6 mm时,随着a的增加,制动倍率i是逐渐增加的,当闸片间隙达到6 mm时,制动倍率i达到最大值,随后随着a的增加而减小,并且该制动夹钳单元可在不改变夹钳设计的情况下通过调整L2的长度来调整制动夹钳的制动倍率,从而可轻松实现在不同车辆平台及不同工况下的系列化运用。

根据制动夹钳单元的实际使用工况,对其关键承载件进行有限元校核,从静强度和振动疲劳角度进行分析,为其结构设计的安全性提供支撑。

2.1 静强度分析

2.1.1建立模型

在Creo Parametric中建立制动夹钳单元的三维模型,为了便于计算,在保证准确反映结构特性的前提下对制动夹钳单元模型进行了简化,删除了某些小孔及小倒角等特征。有限元模型如图3所示。

图3 制动夹钳单元有限元模型

2.1.2计算工况

根据制动夹钳单元的实际使用工况,并结合多年产品设计开发经验,强度校核计算工况设定见表3。

表3 计算工况及其描述

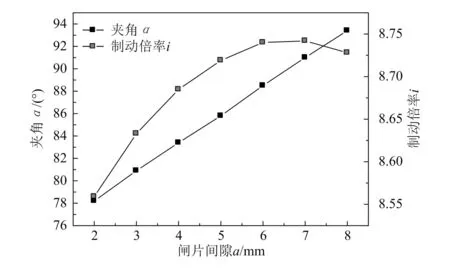

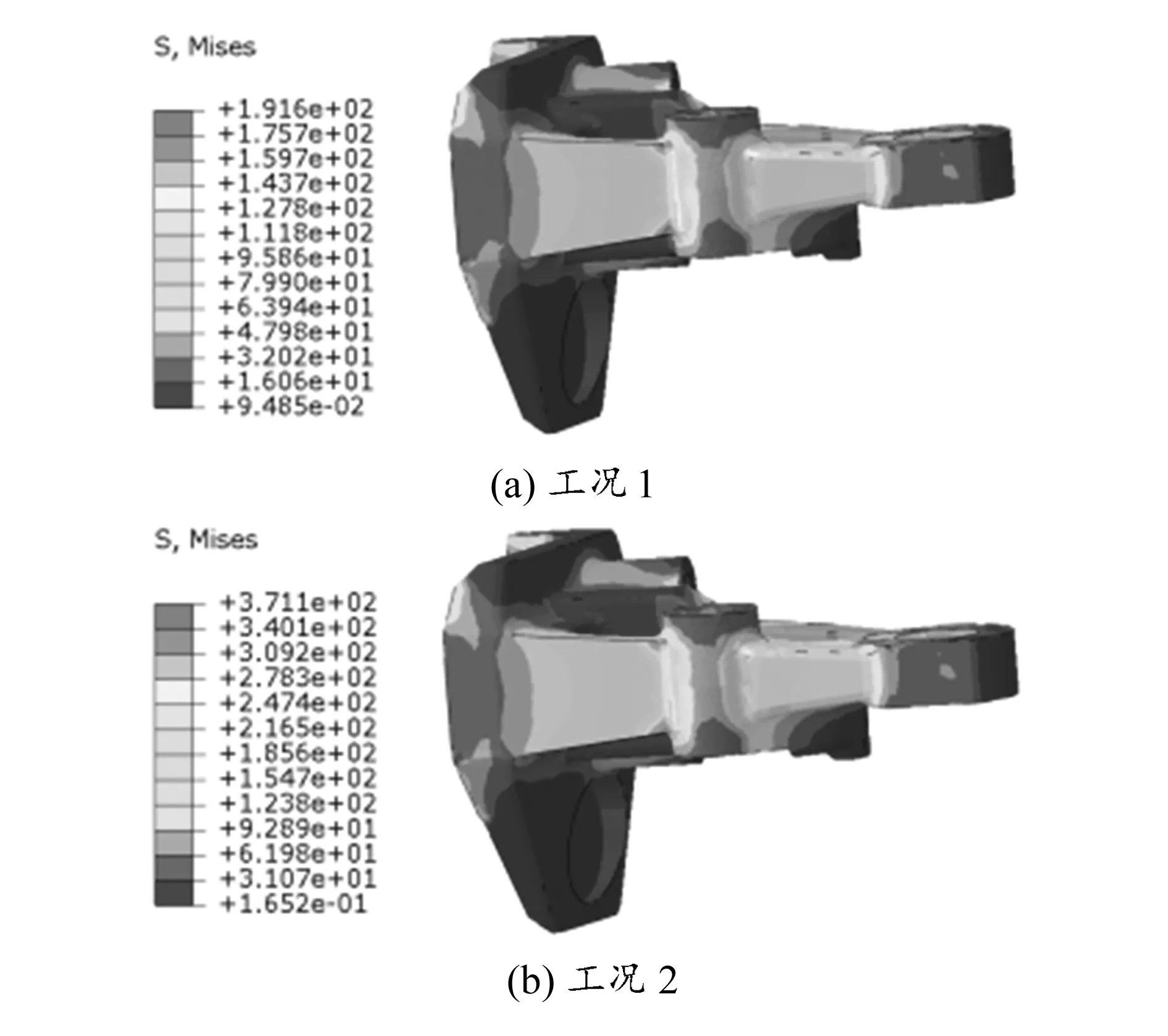

2.1.3静强度分析结果

应力计算结果如图4和图5所示。由图可以看出,在工况1和工况2下,制动夹钳单元整体最大应力位置均在偏心轴杠杆处,分别为191.6 MPa和371.1 MPa,偏心轴杠杆所用材料为42CrMo,屈服强度≥930 MPa;

杠杆和闸片托等零件的最大应力均在200 MPa以下,所用材料主要为QT600-7,最大应力均低于对应零件材料的屈服强度,满足安全使用要求。

图4 静强度分析结果

图5 偏心轴杠杆应力云图

2.2 振动疲劳分析

2.2.1随机振动仿真

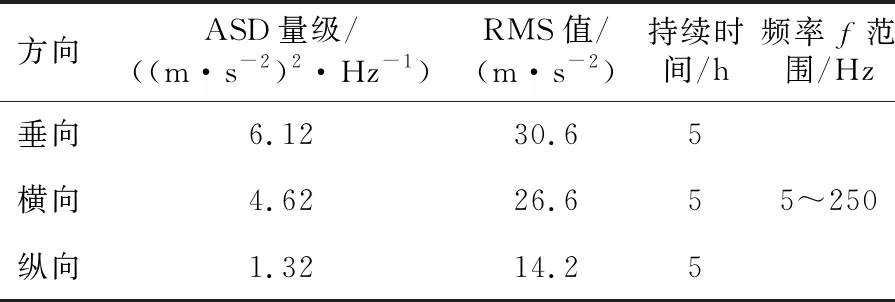

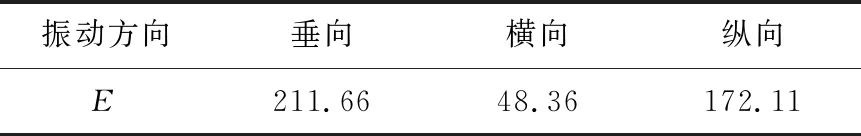

制动夹钳服役时振动状态下的疲劳损伤受外部激振载荷的影响较大,其失效模式一般取决于其自身具有的结构特点。通常情况下,列车转向架悬挂设备受到的激振载荷谱与车型结构和线路环境等因素的关联性较大,因此在考核制动夹钳结构的振动疲劳强度时,一般采用具有一定统计规律的模拟随机振动来进行寿命试验。以IEC 61373—2010标准[6]作为设备冲击和振动性能测试的主要依据,其2类试验工况见表4,据此进行仿真分析。

表4 制动夹钳结构寿命试验工况

按照表4所列随机振动工况,对制动夹钳结构分别进行垂向、横向和纵向随机振动响应仿真分析。由表可知,垂向随机振动量级最大,横向次之,纵向振动量级大大低于其他两个方向。随机振动仿真应力云图和各向最大RMises应力位置应力功率谱如图6和图7所示。从图中可以看出,在垂向、横向和纵向随机振动工况下,制动夹钳单元最大RMises应力分别为29.89 MPa、79.22 MPa和16.53 MPa。

图6 随机振动分析应力云图

2.2.2疲劳损伤评估

疲劳损伤采用Steinberg提出的一种基于高斯分布的应力幅值概率分布模型[7]进行评估。该模型将整个随机振动过程的应力幅值分布离散为3个区间,分别对应3个不同级别的应力,并利用高斯分布的概率密度函数来单独评价各级应力水平的出现概率,为工程应用提供了一种方便易用的评估手段。

该模型假设应力变程S服从高斯分布规律,因此其概率密度函数P(S)可表达为:

(5)

图7 最大RMises应力位置应力功率谱

随机振动过程中应力响应发生在±1σ,±2σ和±3σ区间内的循环次数分别为n1σ,n2σ和n3σ,则随机振动过程造成的疲劳损伤Z可按下式进行评价:

(6)

式中:N1σ,N2σ和N3σ分别为1σ,2σ和3σ3个应力水平对应的结构疲劳寿命。n1σ,n2σ和n3σ在总应力循环次数n中占比分别为68.3%、27.1%和4.33%。

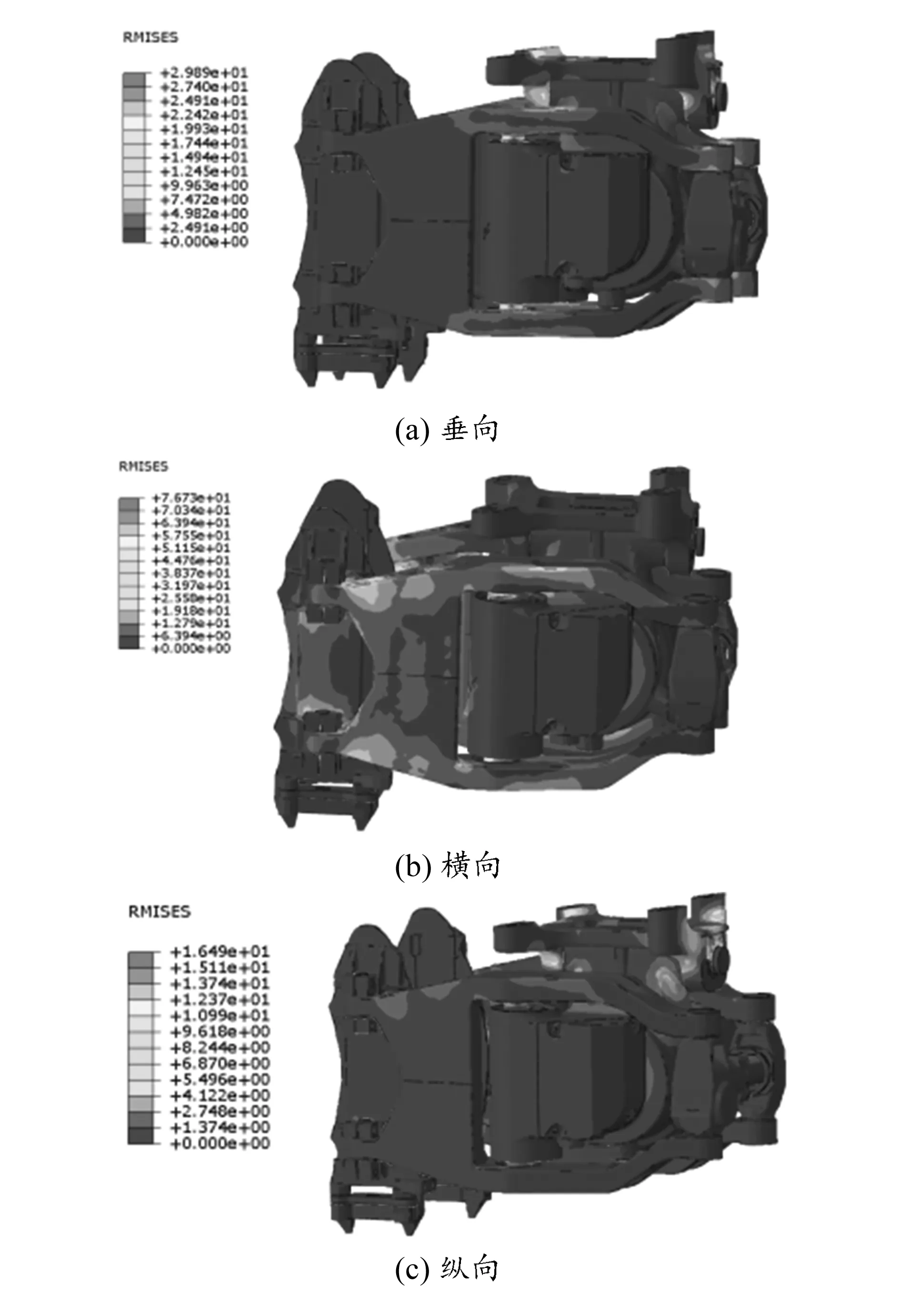

对于随机振动过程,单位时间内可能出现应力峰值次数的数学期望E可根据应力谱进行计算[8]。

(7)

式中:m2和m4分别为应力频谱密度函数G(f)的二阶和四阶谱矩,f为表4中的频率。mk(k=2,4)的计算公式为:

(8)

进一步可计算得到:

n=ET

(9)

对于该制动夹钳单元在随机振动分析过程中单位时间T内应力峰值出现次数的数学期望E可通过图中的Mises应力谱计算得到,具体见表5。

表5 单位时间内出现应力峰值次数的数学期望

一般金属材料的疲劳寿命N和应力σ之间的关系可用幂函数表示,即:

Nσm=C

(10)

式中:m和C为与材料相关的常数,可通过试验方法获得。制动夹钳主体所用材料QT600-7在应力比为-1时的疲劳寿命和应力关系测试结果如图8所示。

图8 QT600-7的σ-N曲线

根据材料σ-N曲线,可得到各风险(应力最大)位置在1σ,2σ和3σ应力下的最大许用循环次数N1σ,N2σ和N3σ,进一步计算得到各风险位置在累积进行5 h随机振动后产生的疲劳损伤Z,见表6。

表6 风险位置疲劳损伤估计

由表6可知,该制动夹钳单元在垂向、横向和纵向随机振动工况下的最大风险位置累计的疲劳损伤均远小于1,不会发生失效破坏。

组装完成的制动夹钳单元如图9所示,对其分别进行功能试验、动作疲劳试验和振动疲劳试验。

图9 紧凑式制动夹钳单元实物

3.1 功能试验

首先进行强度试验,向制动缸内注入不低于800±10 kPa的压缩空气,仔细观察发现各零部件未出现任何损坏。然后进行高低压常温密封性试验,分别向缸内注入600±10 kPa和80±10 kPa的气体,测得气体泄漏产生的压力损失分别为0.92 kPa/(2 min)和0.31 kPa/(2 min)。对制动缸进行一次200±10 kPa的充排气动作,测量闸片托之间减小的距离,连续测量5次取得其平均值为大于1.1 mm;

进行最大调整量试验,多次充排气直至闸片托之间距离不再减小,测得最大调整量为90 mm。上述试验结果均满足技术要求。

向制动缸内分别注入100,200,300,400,500和600 kPa的压缩气体,测得闸片托正压力在技术要求范围内,如图10所示。

3.2 动作疲劳试验

对该制动夹钳单元分别进行100万次常用制动、10万次停放制动和1万次手拉缓解试验。试验过程中,观察夹钳的各种功能动作均正常。试验结束后检查制动夹钳单元,其内外部零部件未出现脱落、变形和损坏等,对制动夹钳的闸片托、吊挂、杠杆和壳体等部件进行射线探伤检查,无任何开裂

图10 闸片托双侧正压力

损伤,说明本夹钳单元具有较强的动作疲劳性能,满足使用寿命要求。

3.3 振动疲劳试验

根据2.2中振动疲劳试验工况对该制动夹钳单元进行振动疲劳试验,如图11所示。在垂向、横向和纵向均以表4规定试验量级分别振动5 h后,检查制动夹钳单元的外观未发现任何异常,且各零部件未出现开裂等任何损伤,与振动疲劳仿真评估结果一致,产品满足振动疲劳使用要求。

图11 振动试验台

本文研究表明,地铁列车用紧凑式制动夹钳单元可在不改变夹钳设计的情况下通过调整偏心轴杠杆短臂L2的长度来调整制动夹钳的制动倍率。此外本文在静强度分析的基础上引入“三区间”法对制动夹钳单元进行疲劳损伤评估,其结果与振动疲劳试验结果一致,表明“三区间”法能够较为可靠地评估制动夹钳单元的安全性,为制动夹钳单元设计时提供了一种便捷的评估手段。

猜你喜欢 制动缸夹钳倍率 120型控制阀二局减作用对制动缸压力影响研究铁道车辆(2022年2期)2022-05-07基于板材加工的智能夹钳系统设计锻压装备与制造技术(2022年1期)2022-03-24数控机床进给倍率修调的实现探索科学(学术版)(2021年3期)2021-05-18制动缸性能试验台研究科技创新与应用(2021年9期)2021-02-26南京地铁S8号线制动缸塔簧断裂分析与处理科学与生活(2021年27期)2021-01-11冷轧卡罗塞尔卷取机转盘夹钳安全销频繁切断分析与改进装备制造技术(2020年2期)2020-12-14夹钳式电梯曳引钢丝绳端接装置的检验与分析中国特种设备安全(2019年2期)2019-04-22一种用于剪板机送料的液压浮动夹钳制造技术与机床(2018年11期)2018-11-23铁道货车制动缸主动润滑技术铁道机车车辆(2018年3期)2018-07-11一种智能加工系统中的机床倍率控制方法制造业自动化(2017年2期)2017-03-20推荐访问:夹钳 制动 紧凑