基于AdvantEdge的整硬钻与浅孔钻切削仿真及实验对比研究

来源:优秀文章 发布时间:2023-02-17 点击:

严莹,郑俊杰,何云,王必永,韩占龙

1华东理工大学;

2国宏工具系统(无锡)股份有限公司

孔加工大约占整个机械加工量的三分之一,其中,钻孔占25%左右,其余孔加工占13%左右。目前,钻头主要采用轴对称的外形结构,有两个切削刃,顶端横刃在旋转方向上存在一个扭转(整硬钻)[1]。而可转位的非轴对称钻头(浅孔钻)与整硬钻相比,具有以下优势:不需要重新修磨或者备用钻头;

只需要根据加工材料更换刀片;

换刀方便,无须拆卸刀杆[2]。

与整硬钻相同,浅孔钻也有两个切削刃,分别负责加工孔的内侧与外侧。浅孔钻的断屑方式与整硬钻不同,其刀片前刀面上设有一个断屑槽,能够实现更好的断屑。由于整硬钻结构特点和几何形状存在不足,在加工大直径孔时效率较低,在孔径比<5时尤为明显,随着孔径的增加,加工刀具一般会从整体钻头过渡到可转位钻头,在过渡区间内,钻削相同直径孔时两者的加工性能各有不同[3]。

针对钻削加工实验中的切削力、扭矩及孔径偏差等因素,采用切削仿真软件研究了相同直径的整硬钻和可转位浅孔钻在加工碳素钢时的实际钻削加工性能差异,为加工不同直径孔碳素钢的加工刀具选用提供了理论参考。

2.1 钻头结构

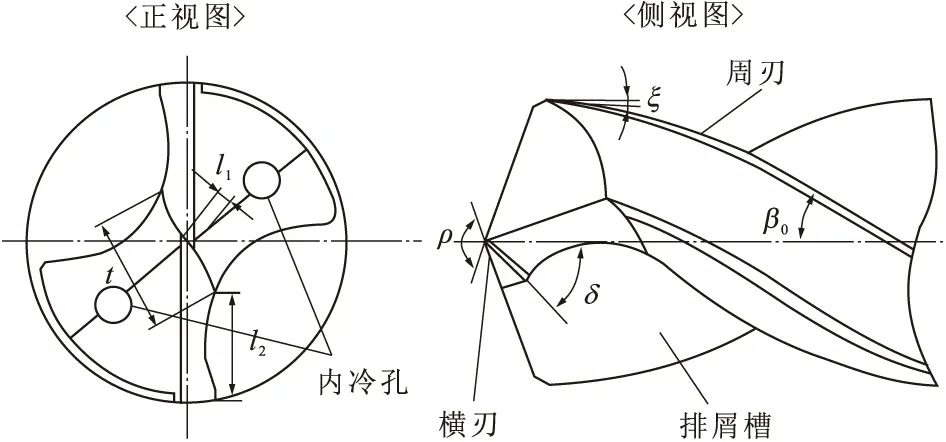

实验中整硬钻头的结构见图1,其钻头直径为φ21mm,钻头表面采用CrAlN PVD涂层,钻头的副切削角ξ=0.1°,钻头呈中心对称结构,刀杆柄部直径为φ20mm,由ER刀柄夹持加工。

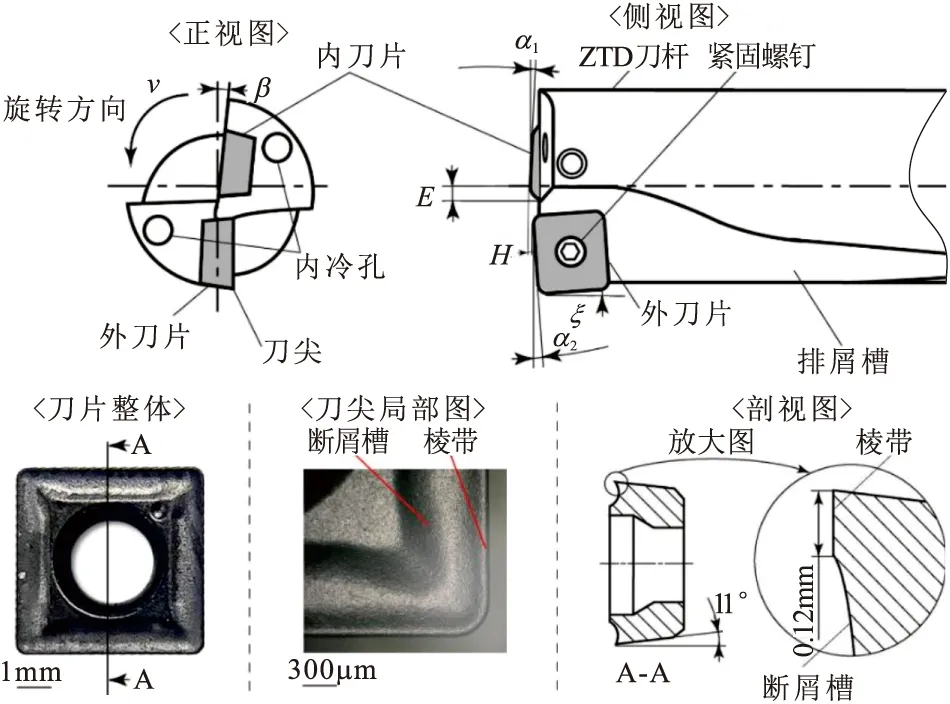

实验中可转位浅孔钻的结构见图2。与整硬钻头不同,由于可转位刀片的刀尖角度均为90°,浅孔钻的副切削角ξ等于外刀片径向角度α2。刀片后角为11°,断屑槽在切削刃前刀面一侧且设有0.12mm的棱带,刀片涂覆经PVD处理过的TiAlN涂层。上述两种刀具的关键安装参数见表1。

图1 整硬钻头结构

图2 浅孔钻及刀片结构

表1 两种钻头的安装参数

2.2 参数设置

通过AdvantEdge有限元仿真软件建立刀具库和材料库,采用自适应划分模型网格进行仿真,可以求得应力应变、温度等仿真参数[4]。复杂模型也可以通过导入.stl文件手动修改网格属性,从而提高仿真的精度和效率,为后续实验及分析做准备。

切削仿真旨在对比整硬钻与浅孔钻切削加工的差异,仿真模型分为工件和刀具两部分,故对模型进行以下设置。

(1)工件属性:实际加工中,两种钻头主要钻削的材料为钢,选用自带材料库中标准的碳素钢C45(200HB),工件长宽为25mm×25mm。

(2)刀具属性:两种钻头为非标准件,将刀具模型转换为.stp格式导入,刀具基体材料选用标准的硬质合金,设置与实际相同的刀具涂层。为减少计算时间,只导入浅孔钻的刀片进行仿真,并设定相同的边界条件。

(3)网格划分:采用AdvantEdge自适应网格划分,刃口与工件接触部分网格较细,远离接触部分网格变粗,最大网格单元尺寸为0.1mm,最小网格单元尺寸为0.002mm。

为获得稳定切削力和减少计算时间,直接从刀具主切削刃全部接触开始钻削,两种刀具切削仿真如图3所示。

图3 两种刀具的仿真

3.1 实验设备

在DMG-NVD5000α1A立式加工中心上进行硬质合金整体钻头和可转位浅孔钻的内冷钻削对比实验。为保证良好的排屑,主轴冷却液压力设为10bar,采用200mm×150mm×45mm的碳素钢(C45)工件,硬度为20.8HRC,碳素钢的成分如表2所示。

表2 碳素钢化学成分 (%)

使用Kistler 9255C三向电压测力仪采集钻削过程的切削力。仪器的灵敏度为0.01kN,XY量程为-30~+30kN,Z量程为0~60kN,扭矩为±200N·m。采用日本三丰的内径千分尺测量孔径,量程为16~25mm,测量精度为1μm。

现场加工见图4。实验刀具为φ21浅孔钻和φ21麻花钻,浅孔钻刀杆为ZTD型号,底部安装两片硬质合金S型刀片,通过侧固刀柄连接在机床主轴,测量的实际切削直径为21.006mm,加工碳素钢的推荐参数为v=80~200m/min,f=0.05~0.09mm/r;

麻花钻基体材料为硬质合金,通过ER夹头连接主轴,测量的实际切削直径为20.994mm,加工碳钢推荐参数为v=80~120m/min,f=0.1~0.3mm/r。

图4 现场加工

3.2 实验方案

对比分析浅孔钻与整硬钻头在相同加工参数下的加工性能。由于浅孔钻结构原因,进给量f不能大于两刀片高度差H,否则会引起内刀片纯挤压切削,严重降低刀具寿命;

整硬钻头的进给量f不能小于刀具的钝化值r,综合推荐的切削参数见表3。为减小实验误差,每组参数钻削加工5个孔。

表3 钻削参数对比

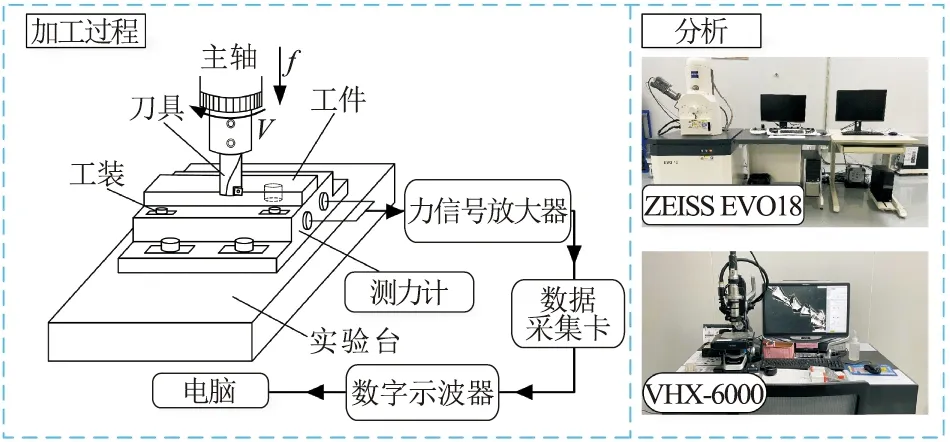

测力仪获得的实际加工切削力信号通过力电荷放大器传递给数据采集卡,所有信号经整理后传递给电脑,通过测力仪与Dynoware软件对力信号进行处理和分析,获得实验过程中的实时切削力数值。实验后,通过ZEISS EVO 18扫描电镜与基恩士VHX-6000超景深显微镜进行分析,其工作原理如图5所示。

图5 数据分析原理

为了减小孔径测量的误差,实验使用电子内径千分尺,对每个孔采取固定的测量方法,即在孔深20mm处分别测量0°,45°,90°的孔径,再选取平均值作为该参数下的孔直径参考值。

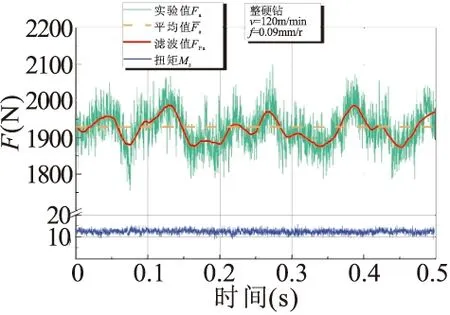

4.1 轴向力与扭矩

图6为两种钻头的轴向力和扭矩对比。从测力仪数据(见图6a)可以看出,整硬钻的轴向力Fa有明显波动,这在浅孔钻的钻削中并未出现,主要原因是前者排屑效果不稳定导致;

从扭矩Mz看有不同的结果,因为浅孔钻径向刀片的不对称分布导致扭矩波动幅值较整硬钻大330%。

(a)

从图6b可以看到,当切削速度一定时,两种钻头的轴向力Fa随着进给量的增加呈上升趋势,浅孔钻的轴向力仅为整硬钻的45%,被认为是整硬钻钻尖存在横刃所导致。钻削时横刃首先接触工件,产生的轴向力约占麻花钻轴向力的50%~60%[5],实际上,在有φ6预钻孔的钻削工作中,整硬钻头的轴向力明显降低。在实验参数范围内,两者扭矩Mz随进给量f的上升而增加,整硬钻的扭矩为浅孔钻的1.3~2倍,可以认为切削刃长度是造成这些差异的主要原因。虽然浅孔钻有两个切削刃,但实际参与钻削的切削刃较短(内外刀片均独立切削),同时钻尖端角度几乎为180°,实际切削刃的长度仅为整硬钻的50%~55%,通常认为,短切削刃钻头的扭矩和轴向力更小[6]。

随切削速度的改变,两种钻头的轴向力Fa和扭矩Mz的变化见图7。

图7 两种钻头轴向力及扭矩随切削速度v变化对比

可以发现,当进给量保持不变时,切削速度v从40m/min增加到120m/min,浅孔钻轴向力Fa与扭矩Mz仅有5%的浮动,不受切削速度的影响;

对于整硬钻头,随着切削速度的上升,轴向力Fa先减小后增大,在v=80m/min时,整硬钻头扭矩Mz出现异常点,从6.08N·m上升到12.58N·m,其主要原因是加工时的缠屑。同时观测到孔壁出现大量的切屑划痕,加工质量明显下降。因此可以认为,在进给量相同的条件下,浅孔钻比整硬钻更适合在较高的切削速度下进行切削,排屑情况更好。

4.2 径向力与孔径偏差

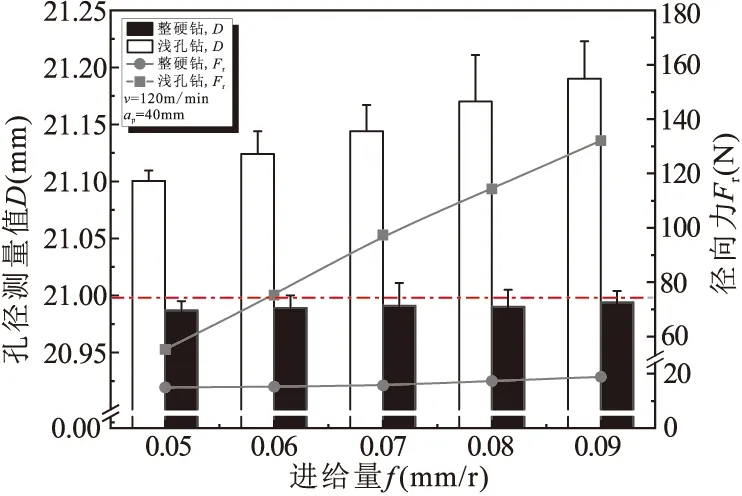

当切削速度v=120m/min时,改变进给量时,两种钻头钻削时的径向力Fr与孔测量直径D的变化见图8。

图8 孔径值与孔径偏差分析

两种钻头径向力与切削参数的关系见图9。整硬钻在钻削时的径向力Fr比较稳定,几乎不随切削速度v与进给量f变化;

浅孔钻在钻削时的径向力Fr在低进给量、高切削速度情况下更有优势。但是,随着进给量的增加,低切削速度反而能更好地抑制径向力的增长。整硬钻头的两个切削刃在旋转时完全重合,而浅孔钻的内外刀片径向交错分布,在增加相同的进给量时,浅孔钻的每个切削刃的进给增量为整硬钻的2倍,故其径向力随着进给量增加的变化较整硬钻头更为明显[8]。当切削速度v增加时,浅孔钻的刀片交错分布也放大了钻头径向力的不均衡,结合上述分析可知,浅孔钻更适合低进给量的加工工况。

图9 两种钻头径向力在不同参数时的变化对比

4.3 切屑形貌

实际切屑情况如图10所示,受内外刀片的结构影响,浅孔钻切屑可以显著地分为内外两种切屑,内侧切屑主要为崩碎或锥形螺旋屑(见图10a~图10d),外侧主要为单元屑或若干段锥形弧型连接屑(见图10e~图10h);

由于进给量较小,整硬钻头的钝圆半径r重新修磨为0.025mm,在所有参数下,整硬钻几乎只产生带状和螺旋两种类型的切屑(见图10i和图10j)。

图10 两种钻头的切屑形貌对比

两种刀具仿真与实际钻削所得切屑形貌有较高的相似度,对比情况如图11所示。浅孔钻的两个刀片切屑流速变化不同,导致内外切屑卷曲方式和卷曲半径2ρ有较大差异,内刀片主要为低速挤压切削,卷曲半径小、温度较低;

外刀片主要为高速摩擦切削,卷曲半径大,温度较高。整硬钻头的两个切削刃中心对称,切削工况几乎没有差异。两种钻头产生的刀—屑接触面都较为光滑,浅孔钻切屑存在裂痕,整硬钻切屑则存在大量微小犁沟,前者被认为是发生了黏着磨损而导致切屑表面剥落,后者可以认为是切削时出现积屑瘤,不规则的积屑瘤挤压在切屑表面而形成微观沟槽[9]。另一侧(自由面)由于卷曲发生塑性变形生成褶皱,浅孔钻自由面褶皱呈松散片状,整硬钻的褶皱则较为致密。切屑卷曲半径不同是导致上述现象发生的主要原因,浅孔钻卷曲半径较大,自由面褶皱受到的形变更小,因此褶皱更松散。

图11 两种钻头的切屑仿真对比

在实验过程中,相较于浅孔钻的钻削,整硬钻发生缠屑情况并不常见,是否存在断屑槽被认为是引起这类现象的主要因素。钻削过程中,断屑槽能使切屑发生过量变形,从而引起断裂[10]。由于无法在整硬钻的前刀面设置断屑槽,在钻削深度为40mm孔时,切削液无法及时将切屑排出。为提高排屑效果,通常采用啄钻的加工方式,但这也降低了加工效率,故在钻削一定深度的孔时,浅孔钻拥有更好的排屑效果。

4.4 刀具磨损

刀具的磨损通常由高温和高压等共同作用导致[11]。表4为浅孔钻外刀片和整硬钻的温度和应力仿真对比。可以看出,相比于浅孔钻,整硬钻的切削刃温度更均匀,浅孔钻刀片径向分布结构是导致差异的主要原因[8]。由前刀面应力云图可以看出,浅孔钻刀片存在断屑槽,结合上述分析可知,钻削过程中的流屑在断屑槽上发生挤压和摩擦,从而实现断屑,应力主要集中于前刀面;

整硬钻应力主要集中于主切削刃和后刀面,且其应力明显大于浅孔钻,主要原因是浅孔钻的后角较大,更大的后角可以减少后刀面与工件的摩擦和挤压。

表4 温度与应力云图对比

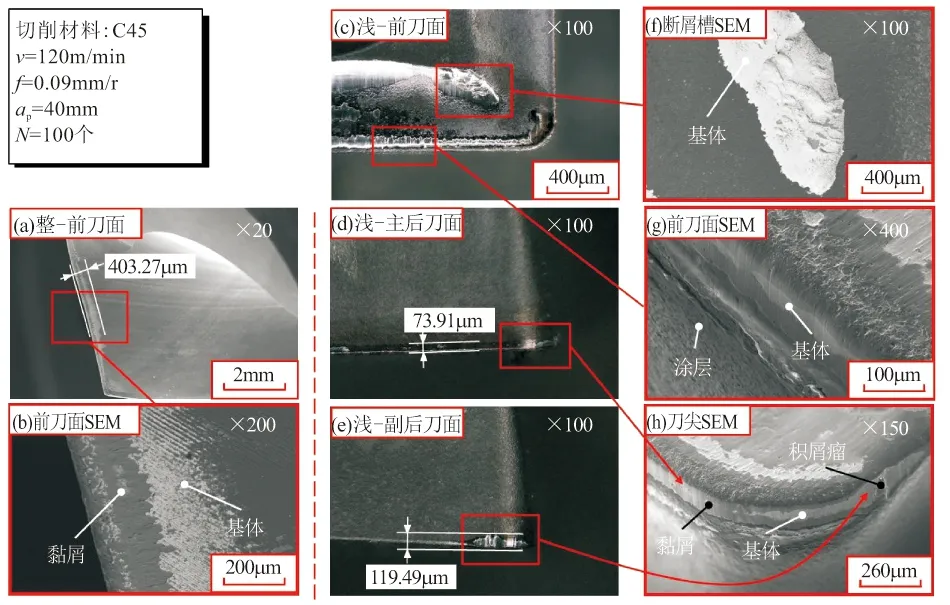

图12为两种钻头的切削部分磨损对比。图12a为整硬钻的前刀面放大图,图12c为浅孔钻外刀片前刀面放大图,图12d和图12e为浅孔钻外刀片的主、副后刀面放大图,图12b、图12f、图12g和图12h依次对应切削区域的SEM放大成像。根据被观测物体表面元素的原子序列不同,SEM反射的电子成像对比度呈现不同的明暗色调,以区分物体表面的元素。切削磨损部分由深灰色、灰色和白色构成,未参与切削的深灰色部分为刀具涂层,灰色部分经元素检测主要是Fe黏屑,白色部分则是硬质合金刀片基体。整硬钻前刀面(见图12b)有400μm左右的涂层剥落,黏屑附着于裸露的刀具基体。因为浅孔钻的前刀面存在断屑槽,因此磨损情况与整硬钻有很大不同,涂层剥落大部分出现在断屑槽后半部分,几乎没有出现黏屑情况。

图12 两种刀具的磨损对比

整硬钻的后刀面通常是判断钻削性能的重要因素[12],由于浅孔钻刀片的副切削角ξ较大,刀片副后刀面(见图12e)与工件接触部分较小,容易产生积屑瘤。可以看出,两种钻头的磨损形式不同,浅孔钻的磨损主要出现在前刀面,整硬钻则需要研究前、后刀面的磨损情况。因此,浅孔钻凭借在前刀面开有断屑槽的结构特性,相比于整硬钻在碳钢钻削工作中更有优势。

采用整硬钻和浅孔钻在不同参数下对碳钢进行了切削实验,结合AdvantEdge有限元仿真,从切削力、孔径偏差、切屑形貌以及刀具磨损等方面对比了两种钻头的切削性能,实验结果总结如下。

(1)在所有实验参数下,浅孔钻的轴向力仅有整硬钻45%左右,并且其不受切削速度变化的影响;

整硬钻的轴向力受切削速度影响较大,且在相同的切削参数下波动更大。

(2)从实验结果来看,浅孔钻的扭矩普遍小于整硬钻头,后者更容易发生缠屑堵屑情况,造成扭矩突增,但从钻削过程种看,浅孔钻的扭矩波动比整硬钻大330%。

(3)对于孔径来说,浅孔钻的孔径偏差较整硬钻大,前者均大于钻头直径,且与径向力成线性关系,后者普遍小于钻头直径。

(4)在实验参数下,整硬钻头的切屑基本为带状和螺旋状切屑;

浅孔钻断屑效果更好,切屑主要为单元屑和C形屑,且排屑更流畅。

(5)浅孔钻刀具磨损主要出现在前刀面(尤其是断屑区),后刀面磨损较小;

整硬钻的前后刀面都有较大磨损,黏屑情况更严重。

推荐文章

- 国家开放大学电大专科《物业管理实务(1)》期末试题及答案(试卷号:2225)

- 国家开放大学电大专科《房地产营销管理》2021期末试题及答案(试卷号:2218)

- 国家开放大学电大专科《社会调查研究与方法》2021期末试题及答案(试卷号:2196)

- 部编版一年级下册语文期末测试卷附答案6

- 国家开放大学电大专科《社会工作政策法规》期末试题及答案(试卷号:2247)

- 国家开放大学电大专科《物业管理实务(2)》期末试题及答案(试卷号:2226)

- 国家开放大学电大专科《外科护理学》2021期末试题及答案(试卷号:2403)

- 国家开放大学电大专科《物业信息管理》期末试题及答案(试卷号:2228)

- 部编版语文三年级上册期末测试卷(二)

- 国家开放大学电大专科《物业设备设施管理》期末试题及答案(试卷号:2227)