从高硅锅炉烟尘中回收锌试验

来源:优秀文章 发布时间:2023-01-26 点击:

陈 杭,林泓富,衷水平,迟晓鹏,翁 威,,方朝刚,张恒星

(1.厦门紫金矿冶技术有限公司,福建 厦门 361101;

2.昆明理工大学 冶金与能源工程学院,云南 昆明 650031;

3.中南大学 中南大学资源加工与生物工程学院,湖南 长沙 410083;

4.福州大学 紫金地质与矿业学院,福建 福州 350108;

5.新疆紫金有色金属有限公司,新疆 克州 844199)

锌常规浸出工艺产生的浸出渣中铅、锌含量高,是一种极具经济价值的二次资源[1-2]。现有的处理工艺主要有回转窑法[3-4]、浸没熔炼法[5]、烟化炉法[6-7]、旋涡炉熔炼法[8-9]、Ausmelt法[10]等。其中,回转窑法因其具有技术成熟、操作简单、铅锌挥发率高、窑渣无毒无害的特点被广泛应用。

回转窑处理锌浸出渣工艺,是指在1 100~1 300 ℃高温下,浸出渣中的锌、铅等有价金属被还原成气态单质金属,进入烟气,在烟气中氧化生成金属氧化物并随烟气离开挥发窑,被收集进入余热锅炉烟尘和电收尘烟尘[11]。其中,电收尘烟尘锌含量高、杂质少,可直接用于脱硫或直接浸出回收锌,而锅炉烟尘锌含量普遍较低,铁、硅等杂质含量高,对后续的回收工序造成较大的影响。

新疆某锌冶炼企业的锌精矿硅含量较高,难以通过配矿方式降低硅含量[12],所产出锌浸出渣经回转窑挥发产出的锅炉烟尘硅、铁含量高,直接浸出锌时会将大量硅转入浸出液,导致系统浓密机跑浑、净液系统过滤困难等问题[13-14]。因此,提出了两段浸出-快速中和除硅新工艺,以期实现高硅锅炉烟尘的高效处理。

1.1 试验原料

试验原料来源于新疆某锌冶炼企业回转窑挥发工序产出的余热锅炉烟尘,主要化学成分见表1。烟尘粒度45 μm,以次氧化锌、氧化锌、硫酸锌、硅酸锌等形式存在的可溶锌占锌总量的72.6%,而铁酸锌、硫化锌等难溶锌占锌总量的27.4%。

表1 锅炉烟尘化学成分

试验用锌电解废液取自新疆某锌冶炼企业,Zn2+、H+质量浓度分别为45.61 g/L、185.92 g/L,Fe质量浓度为6.38 mg/L。

除硅剂为生石灰,工业级,主要化学成分见表2。

表2 工业生石灰的主要化学成分

1.2 试验设备

主要试验设备:搅拌器(JJ-1,常州国华电器有限公司);

水浴恒温箱(HH-4,常州国华电器有限公司);

循环水多用真空泵(SHB-III,巩义市予华仪器有限责任公司);

离心机(TGL-16,湖南湘仪实验室仪器开发有限公司)。

1.3 试验原理与方法

首先,对锅炉烟尘进行一段浸出,通过控制浸出条件,使可溶硅浸出,抑制铁的浸出,固液分离后得到一段浸出液与一段浸出渣;

一段浸出液含有较多的硅和少量的铁,可加入生石灰除硅剂中和除硅,固液分离后得到除硅液与除硅渣。需要指出的是,若该浸出液含有大量的三价铁,会在中和除硅时生成大量的氢氧化铁胶体,造成固液分离困难;

除硅液中铁、硅杂质含量少,可进入常规锌冶炼的焙砂浸出系统除铁回收锌;

除硅渣主要成分为硫酸钙、硅酸钙,可送回转窑挥发系统进行无害化处理;

一段浸出渣含锌较多,为了回收一段浸出渣中的锌,加入锌电解废液进行二段浸出,使大部分锌、铁浸出,固液分离后得到二段浸出液与二段浸出渣,二段浸出液中硅含量低,可直接送锌冶炼焙砂浸出系统除铁后回收锌,二段浸出渣中锌含量低,主要为硫酸铅,可直接外售。其工艺流程如图1所示。

图1 锅炉烟尘二段浸出工艺流程

1.3.1 一段浸出

将锅炉烟尘配入自来水调浆,并加入适量锌电解废液,控制较低的浸出酸度,搅拌浸出一定时间后固液分离,考察各元素的浸出效果。

一段浸出发生的主要化学反应见式(1)~(7)。

Zn2O+2H2SO4=2ZnSO4+H2O+H2↑

(1)

ZnO+H2SO4=ZnSO4+H2O

(2)

Zn2SiO4+2H2SO4=2ZnSO4+H4SiO4

(3)

FeO+H2SO4=FeSO4+H2O

(4)

(5)

Fe3O4+4H2SO4=Fe2(SO4)3+FeSO4+4H2O

(6)

ZnFe2O4(少量)+H2SO4=ZnSO4+Fe2O3+H2O

(7)

由于一段浸出酸度较低,由图2可知,铁酸锌中铁的浸出酸度较高,在酸度较低的浸出条件下,仅有少部分的铁酸锌浸出,生成硫酸锌与三氧化二铁,三氧化二铁在低酸度的条件下不会被浸出。

图2 ZnFe2O4-H2O系电位-pH图(实线T=298 K,虚线T=373 K)[15]

1.3.2 中和除硅

一段浸出液中加入工业生石灰除硅剂,控制温度,搅拌反应一段时间后固液分离,考察除硅效果。中和除硅工序发生的主要化学反应见式(8)~(10)[16]。

CaO+H2O=Ca(OH)2

(8)

Ca(OH)2+H4SiO4=CaSiO3↓+3H2O

(9)

3Ca(OH)2+Fe2(SO4)3=2Fe(OH)3↓+ 3CaSO4↓

(10)

1.3.3 二段浸出

在一段浸出渣中加入适量的锌电解废液调浆混匀,控制较高的浸出酸度,控制反应温度,搅拌一定时间后固液分离,考察不同元素的浸出效果。二段浸出工序发生的主要化学反应见式(11)~(12)。

ZnFe2O4(大量)+4H2SO4=ZnSO4+

Fe2(SO4)3+4H2O

(11)

Fe2O3+3H2SO4=Fe2(SO4)3+3H2O

(12)

2.1 一段浸出

2.1.1 浸出终点pH值对Zn、Fe、Si浸出率的影响

取锅炉烟尘500 g,加1.5 L自来水调浆,加入适量锌电解废液,在90 ℃下搅拌浸出2 h,考察浸出终点pH值对浸出率的影响。试验结果如图3所示。

图3 浸出终点pH值对Zn、Fe、Si浸出率的影响

由图3看出,当浸出终点pH=1.0时,Zn、可溶Si、Fe浸出率分别为78.54%、58.16%和13.68%;

随浸出终点pH值升高,Zn、可溶Si、Fe浸出率均有所降低,其中可溶Si浸出率降低最为明显;

当浸出终点pH值由2.0升高至5.0时,可溶Si浸出率由56.13%降低至10.96%。同时,实验室固液分离现象表明,当浸出终点pH≥3.0时,矿浆过滤变得困难,pH>5.0后难以实现过滤分离,需采用离心机进行固液分离。这是由于在不同pH值的溶液中,硅酸以不同的形式存在,其稳定性也不同[17-18],pH=2.0时,硅胶最稳定,此时硅酸以单硅酸形式存在,对溶液的澄清过滤影响较小,随着pH值升高,单硅酸相互作用产生二氧化硅二聚体,又继续生成三聚体、四聚体等多聚合体,进而生成SiO2胶体[19],反应历程如图4所示。SiO2胶体的形成会严重影响矿浆的沉降与过滤。

图4 SiO2溶胶聚合反应历程

综合考虑,确定浸出在pH≤2.0条件下进行,此条件下,锌浸出率较高,且矿浆固液分离效果较好。

2.1.2 浸出温度对Zn、Fe、Si浸出率的影响

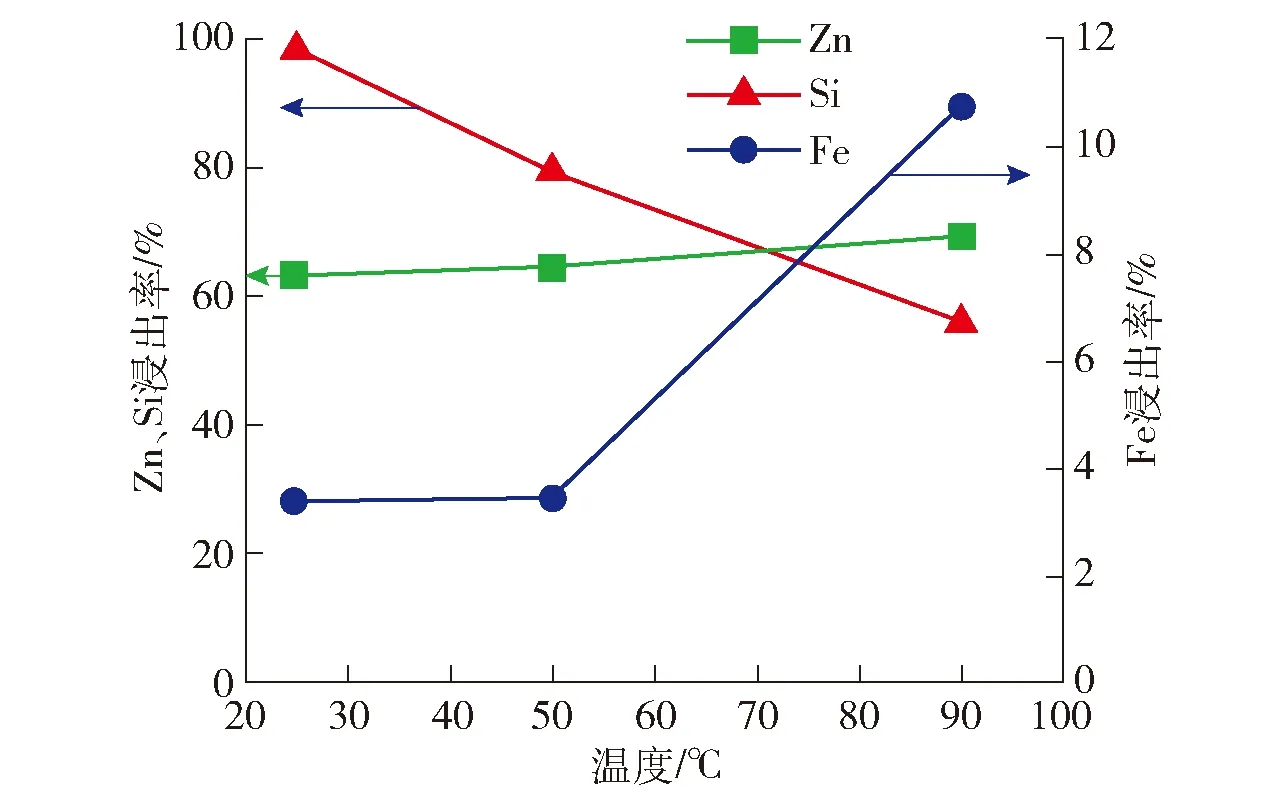

取锅炉烟尘500 g,加1.5 L自来水调浆,加入适量锌电解废液,搅拌浸出2 h,控制浸出终点pH=2.0,考察温度对浸出率的影响。试验结果见图5。

图5 浸出温度对Zn、Fe、Si浸出率的影响

由图5看出:随温度升高,Zn浸出率缓慢升高,Fe浸出率升高十分显著,而可溶Si的浸出率呈降低趋势。这是由于随着浸出温度升高,部分铁酸锌溶解,所以Zn、Fe浸出率升高;

同时浸出液中的硅酸发生聚合反应,生成SiO2溶胶并析出,导致可溶Si浸出率下降。试验过程表明,浸出温度越低,矿浆的过滤性能越好。因此,为了抑制铁的浸出,确保浸出液的过滤性能,一段浸出宜在室温下进行。

2.1.3 浸出时间对Zn、Fe、Si浸出率的影响

取锅炉烟尘质量500 g,加1.5 L自来水调浆,加入适量锌电解废液,控制浸出终点pH=2.0,在室温条件下,考察反应时间对浸出率的影响。试验结果如图6所示。

由图6看出,浸出时间在0.5~2 h内,Zn、Fe、Si浸出率变化不大;

随浸出时间延长,Si浸出率有缓慢降低趋势,但变化不大。综合考虑,确定浸出时间以0.5 h为宜。

图6 浸出时间对Zn、Fe、Si浸出率的影响

2.1.4 综合条件试验

取锅炉烟尘500 g,加1.5 L自来水调浆,再加入锌电解废液,控制浸出终点pH=2.0,在常温下搅拌浸出0.5 h,固液分离,所得一段浸出液、一段浸出渣的成分见表3。

表3 锅炉烟尘一段浸出试验结果

由表3可知,锅炉烟尘中Zn和可溶硅的含量分别为28.21%和2.80%;

一段浸出渣中锌和可溶硅的含量降低至13.25%和0.16%;

一段浸出液中Si含量高达4.18 g/L,若直接进入焙砂浸出系统,将在中性浸出阶段生成大量SiO2胶体,造成焙砂中性浸出工序沉降困难。

2.2 一段浸出液除硅

一段浸出液中,硅质量浓度为4.18 g/L。刘会祥等[20]指出铝盐、石灰、铁盐可利用吸附与凝聚的原理,实现硅的脱除。由于一段浸出液pH<5.0,加入铝盐与铁盐会发生化学溶解。因此,选用石灰作为除硅剂。

2.2.1 一段浸出液pH值对除硅效果的影响

取1 L一段浸出液,分别加入生石灰将一段浸出液pH值调节至3.0、4.0、5.0,常温下搅拌0.5 h,考察pH值对除硅效果的影响,试验结果见表4。

由表4看出,随着pH值的升高,硅的脱除率不断升高,当加入工业生石灰调节pH值为5.0时,硅的脱除率为34.56%,锌损失率1.91%。由于继续升高pH值会造成锌水解,因此最佳pH值为5.0。

表4 一段浸出液pH值对除硅效果的影响

2.2.2 温度的影响

取1 L一段浸出液,加入工业生石灰,控制反应终点pH=5,分别在常温、40 ℃、60 ℃、80 ℃下搅拌0.5 h,考察温度对除硅效果的影响,试验结果见表5。

由表5可知,温度对硅的脱除效果影响很大,当常温时,硅的脱除率普遍为40%左右;

当温度升高至40 ℃,硅脱除率迅速升高至70%以上;

升高温度至60 ℃,硅脱除率达到90%左右,继续升高温度,硅脱除率变化不大。

表5 温度对除硅效果的影响

2.2.3 反应时间对除硅效果的影响

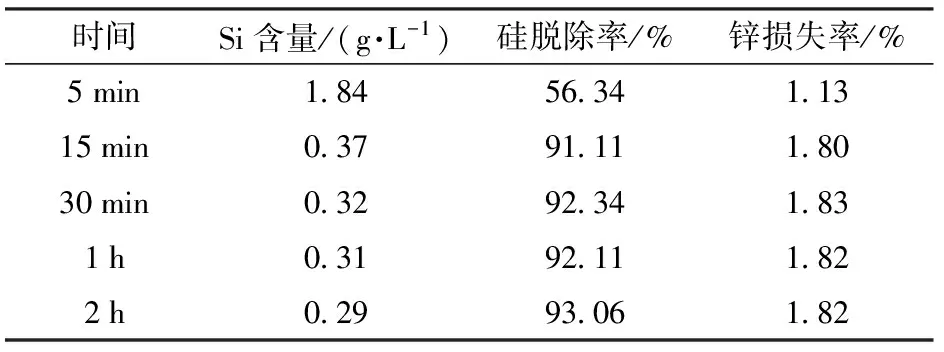

取1 L一段浸出液,分别向溶液中加入工业生石灰,控制反应终点pH为5.0,在60 ℃条件下搅拌,分别设置反应时间为5 min、15 min、30 min、1 h、2 h,考察不同反应时间对除硅效果的影响,试验结果见表6。

表6 反应时间对除硅效果的影响

由表6可知,反应时间对Si的脱除率影响不大,当反应时间为15 min时,Si脱除率已达90%左右,继续延长反应时间,Si的脱除率升高不明显。

2.3 二段浸出

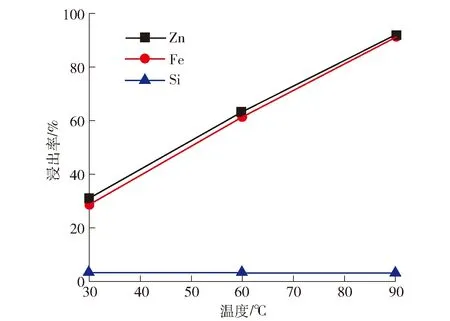

2.3.1 浸出温度对Zn、Fe、Si浸出率的影响

取500 g一段浸出渣,加入2.5 L锌电解废液,搅拌浸出2 h,考察不同温度对浸出效果的影响,试验结果如图7所示。

图7 浸出温度对Zn、Fe、Si浸出率的影响

由图7可知,Zn、Fe的浸出率十分接近,随温度升高的趋势也基本一致,这表明在热酸浸出过程中,主要为铁酸锌的浸出。当浸出温度为90 ℃时,Zn、Fe、Si的浸出率分别为92.04%,91.28%和3.21%。同时,Si的浸出率始终很低,温度对Si的浸出率的影响很小,对浸出矿浆的固液分离有利。

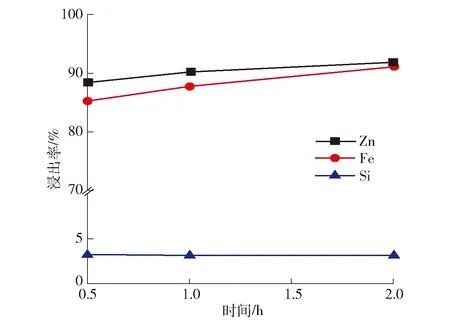

2.3.2 浸出时间对Zn、Fe、Si浸出率的影响

取500 g一段浸出渣,加入2.5 L锌电解废液,在90 ℃条件下搅拌浸出,考察不同时间对浸出效果的影响,试验结果如图8所示。

图8 浸出时间对Zn、Fe、Si浸出率的影响

由图8可知,随着浸出时间的延长,Zn、Fe的浸出率缓慢升高,Si的浸出率基本保持不变。当浸出时间由0.5 h延长至2 h时,Zn浸出率由88.65%提升至92.04%。

2.3.3 锌电解废液添加量对Zn、Fe、Si浸出率的影响

取500 g一段浸出渣,在90 ℃条件下搅拌浸出2 h,考察不同锌电解废液添加量对浸出效果的影响,试验结果如图9所示。

图9 锌电解废液添加量对Zn、Fe、Si浸出率及终点酸度的影响

由图9可知,随着锌电解废液加入量的增多,浸出终点酸度不断升高,越有利于铁酸锌的浸出。当锌电解废液加入量为1.5 L时,Zn、Fe、Si的浸出率分别为87.03%,85.27%和3.21%;

当锌电解废液加入量为2.5 L时,Zn、Fe的浸出率分别提升至92.04%和91.28%,Si的浸出率基本不变,继续提高锌电解废液加入量,Zn、Fe的浸出率变化不大。

2.3.4 综合条件试验

取500 g一段浸出渣,加入2.5 L锌电解废液,在90 ℃下搅拌反应2 h,其浸出效果如表7所示。

表7 一段浸出渣热酸浸出效果

由表7可知,经二段热酸浸出后,铅渣中锌含量为1.43%,锌浸出率达92.04%;

同时,铁的浸出率高达91.28%,表明大部分铁酸锌已经被浸出;

铅渣中铅含量由24.24%富集至34.21%,可直接外售至铅冶炼厂回收铅。

1)该工艺通过控制一段浸出终点pH值和温度使大部分可溶硅富集于一段浸出液中,并抑制了铁的浸出。

2)利用一段浸出液硅高铁低的特点,通过中和法实现硅的高效脱除,同时避免因氢氧化铁造成的过滤困难问题。

3)在二段浸出过程中,通过升高浸出温度和酸度,可使大部分锌、铁浸出,实现了次氧化锌烟尘中锌的高效回收。

4)该工艺可广泛应用于高硅氧化锌物料的综合回收。

猜你喜欢 浸出液固液烟尘 我国新一代首款固液捆绑运载火箭长征六号甲成功首飞上海航天(2022年2期)2022-04-28垃圾浸出液对填埋场周围水环境的研究名城绘(2020年1期)2020-10-21关于土工试验中易溶盐试验问题的分析名城绘(2020年10期)2020-01-03不同比例蚯蚓粪浸出液替代化肥施用对甜椒生长的影响安徽农学通报(2019年21期)2019-12-09固液混合火箭发动机研究进展宇航总体技术(2019年5期)2019-10-11pH传感器在测定石蕊和紫甘蓝浸出液酸碱度中的应用化学教学(2019年2期)2019-03-22基于电子显微镜的GDI汽油机烟尘排放颗粒显微特征分析汽车文摘(2017年8期)2017-12-06带燃料及其氧化剂的火箭发动机技术综述科学与财富(2017年18期)2017-07-09无忧使者科学启蒙(2017年3期)2017-04-10可视柴油机中柴油和甲醇的燃烧过程研究汽车文摘(2015年7期)2015-12-14推荐访问:烟尘 锅炉 回收