基于装配误差分析的空间高精度驱动机构装配技术研究

来源:优秀文章 发布时间:2023-01-25 点击:

任华兴,赵本华,王 燕,刘 鑫,于 震,李海涛,张风光,王铁军

(北京卫星制造厂有限公司,北京 100094)

目前,高精度、长寿命、高可靠驱动机构是空间站传动与驱动装置中的关键部件,用以输出扭矩及位置精度控制。载人航天器因受空间大小及重量严格限制,空间驱动机构采用谐波齿轮传动方式,靠中间挠性构件弹性变形实现运动或动力传递[1-4],相比传统齿轮,具有体积小、重量轻、同时啮合齿数多、传动精度高、运行平稳、无冲击、低噪声等特点。

空间驱动机构装配精度一般指各零件间安装相对位置精度和相对运动精度。其精度要求越来越高,如轴系旋转精度(径向跳动量/端面跳动量/轴向窜动量)≤0.01 mm,谐波减速器齿轮轴向对齐精度在±0.03 mm 内,齿轮传动精度≤2',且航天产品具有单件小批量的特点,不具备选配或者组配先决条件。传统装配精度控制主要采用经验法加测试调整的方法,很大程度依靠操作人员的经验,难以克服随机性装配过程中装配精度不足问题,不易保证研制周期和产品可靠性。针对空间驱动机构高精度装配棘手问题,修配法[5]既可以保证装配相对位置精度,又降低了零件加工精度,同时采用定向装配方法[6-8]调整装配件之间的周向相对位置,人为控制装配件跳动误差方向,使跳动误差相互抵消一部分,可有效提高单件、小批量空间驱动机构相对运动精度,为保证空间高精度驱动机构装配精度提供了一种新的技术解决途径,同时节约了航天产品的研制成本,缩短了研制周期,提高了装配效率。

本文以某典型空间驱动机构为研究对象,针对其特点进行了装配误差分析,着重研究了装配误差角度对装配精度的影响要素,并从轴系旋转精度的几何建模与分析入手,研究影响旋转精度的主要因素及其影响规律,探索提高旋转精度的方法。同时,从装配误差角度分析并建立了影响谐波减速器传动精度的数学模型,最终实现精密装配质量控制。对比了定向装配与随机装配2 种方式对机构装配精度的影响。

2.1 空间驱动机构

空间驱动机构传动精度直接影响执行机构位置精度的控制准确性,也是任务成败的关键性指标。某典型空间驱动机构由电机、谐波减速器、轴系、角位移传感器等组成,如图1 所示。电机作为机构的动力源;谐波减速器为电机与负载输出轴间提供减速增扭;背对式角接触球轴承构成的轴系组件提供支撑和传递扭矩,通过轴向定位实现预紧;角位移传感器采集反馈位置信息。空间驱动机构装配精度指标主要包括控制轴系旋转精度、谐波减速器轴向安装精度及传动精度,其装配精度的高低直接影响空间驱动机构工作性能。

图1 典型某空间驱动机构示意图Fig. 1 Schematic diagram of a typical space drive mechanism

2.2 装配精度误差分析

2.2.1 轴系旋转精度误差分析

轴系旋转精度误差[9-10]包括轴线的径向跳动和端面跳动,如图2 所示。径向跳动由轴线的摆动量Δγ和轴线的径向平移误差Δc组成,而端面跳动由轴向平移误差Δs组成[11-12]。

图2 轴系旋转精度误差示意图Fig.2 Schematic diagram of shaft rotation error

轴系组件的随机性装配[13]一般会出现表1所示情况,根据表1 中各图建立数学模型,推导出每种装配状态下的被测输出轴圆柱面径向跳动关系式,如表1 中式(1)~(8)所示。式中δ1为前轴承内圈径向跳动,δ2为后轴承内圈径向跳动,δ3为被测输出轴圆柱面相对轴颈径向跳动,L为前后轴承的支承距离,a为输出轴前端面与前轴承径向支撑点之间的距离,δi为轴系安装后被测输出轴圆柱面径向跳动。

表1 各图中I 为输出轴轴线,II 为输出轴旋转轴线,III 为被测轴轴线,IV 为精度测量部位。

表1 各装配状态径向跳动分布情况Table 1 Radial runout distribution of each assembly state

假定δ1<δ2,根据公式(1)~(4)可以得出δ①<δ②<δ③<δ④,同理根据公式(5)~(8)可以得出δ⑤<δ⑥<δ⑦<δ⑧,综上,δ①最小,δ⑧最大。

通过旋转精度分析可知,在轴壳之间的配合间隙值在某一范围的前提下,径向跳动方向和大小与前后轴承内圈径向跳动方向和大小、前后布置、输出轴圆柱面相对轴颈跳动方向和大小有关。与径向跳动分析一致,端面跳动主要与轴承、定位环的端面跳动以及安装方向有关。

另外,轴系旋转精度还与工作状态下轴向窜动有关,而轴向窜动与预紧力大小直接相关,所以预紧力要精确施加控制。

2.2.2 谐波减速器精度误差分析

谐波减速器各零部件的尺寸或者装配存在误差时会直接或者间接地影响刚轮、柔轮、波发生器齿轮的相对位置精度和轴线的同轴度;齿轮的轴向相对位置会直接影响齿轮啮合侧隙,进而间接影响传动精度,轴线的不同轴度,进而导致刚轮和柔轮的啮合出现偏心矢量,偏心矢量产生传动误差的误差源主要包括加工误差和装配误差[14-15],本文只考虑装配误差导致偏心矢量对传动精度的影响,具体详见表2。

表2 各装配误差及对应的偏心矢量Table 2 Assembly error and corresponding eccentricity vector

谐波减速器的传动原理如图3 所示,传动过程中,在柔轮长轴方向上存在2 个互相对称的啮合区a和b,每个啮合区有多对齿轮在啮合,且每对齿轮的啮合程度各不相同。

图3 谐波减速器传动原理分析Fig.3 Principle analysis of harmonic reducer transmission

只考虑单因素对谐波减速器传动精度的影响,如图4 所示,假设谐波减速器只有刚轮具有一个方向和大小均为常量的偏心矢量e,该状态下柔轮顺时针旋转角度θ,偏心矢量e会使得啮合齿轮b附近的啮合区啮合情况加深,使啮合齿轮a附近的啮合情况减弱。将啮合齿轮b处放大,见图5,偏心矢量e在刚轮齿轮和柔轮轮齿的啮合线上可以被分解为切向eτ和法向en2 个分量。

图4 偏心矢量对谐波传动的影响Fig.4 The influence of eccentric vector on Harmonic drive

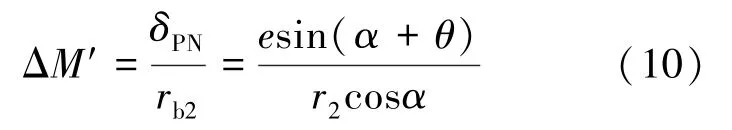

根据传动精度的定义,切向分量eτ对传动精度没有影响,只是法向分量en有影响,该法向分量en使柔轮齿轮在啮合线方向上有了一定的增量δPN,根据图5 的几何关系,得到δPN的表达式(9):

图5 偏心矢量对传动精度的影响Fig.5 The influence of eccentric vector on transmission accuracy

式中,e为偏心矢量的数值,单位mm;α为轮齿的啮合角,单位rad;θ为柔轮偏转的角度,单位rad。式(9)中的δPN是在啮合线方向上的长度,将其转换为柔轮转动的角度,即可得到传动误差ΔM'的表达式(10):

式中,rb2为刚轮的基圆半径,单位mm;r2为刚轮的分度圆半径,单位mm。式(10)中的传动误差是一个周期和波发生器转角θ周期相同的函数,满足以下3 个条件:①θ =0、π 和2π 时,传动误差处于最大值;②时,传动误差为0;③传动误差的频率为θ频率的2 倍,对式(10)进行修正,得到式(11):

式中,ΔM为式(10)中将带入所得的结果,单位rad;ωgen为波发生器的转速,单位rad/s;t为时间变量,单位s。

实际上同时啮合的齿对数远远不止2 对,要在式(11)的基础上乘上系数,对其计算结果进行修正,并且该系数与谐波减速器同时啮合齿对数Zmw有关,若用系数来表示均方根误差平均效应,Zmw为同时啮合齿对数,则修正结果如式(12)所示:

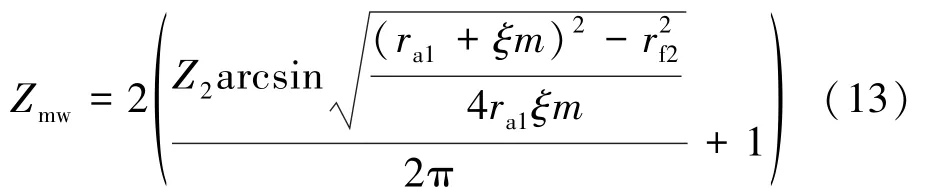

而式(12)中的同时啮合齿对数Zmw的计算方法一般是将变形后的柔轮轮廓用椭圆来等效,得到了比较可靠的计算公式(13)[16]:

式中,Z2为刚轮齿数;m为轮齿模数,单位mm;rα1为柔轮轮齿齿顶圆半径,单位mm;rf2为刚轮轮齿齿根圆半径,单位mm;ξ为柔轮的径向变形量系数,取ξ =1.25。

结合以上分析,作用于刚轮的偏心矢量引起的传动误差表达式为式(14):

同理可推理出,作用于柔轮的偏心矢量大小固定,方向随着柔轮的旋转而旋转,此情况下产生的传动误差的频率应比波发生器旋转频率ωgen稍快,为2Z2/Z1ωgen,作用于柔轮的偏心矢量引起的传动误差如式(15)所示:

式中,Z1为柔轮轮齿数; ΔEi为配合间隙误差,单位mm,具体见表2;Δe为由ΔE引起的传动误差,单位mm。

由于作用于波发生器的偏心矢量大小和方向随机,且随波发生器旋转而旋转,在波发生器旋转一周的过程中,偏心矢量的方向相对于柔轮变形后形状的位置不变,所以作用于波发生器的偏心矢量单独存在时并不会产生传动误差,只有当其和其他传动误差进行耦合时才会产生传动误差,本文不再对其详细分析。

通过谐波减速器传动精度误差分析可知,在配合间隙一定值下,谐波刚轮、柔轮和波发生器及相关零件之间相对位置精度、安装偏心量对于传动精度有较大影响,因此装配谐波减速器时要控制啮合齿轮轴向对齐精度和啮合件偏心量相对角度,这对提高传动精度和可靠性运行起到关键性作用。

3.1 轴系装配精度控制

3.1.1 旋转精度装配控制

轴系旋转精度的提高主要需控制轴承跳动、输出轴跳动两者矢量方向,可有效减小轴系跳动误差累积,从而提高轴系旋转精度。

轴系组件由输出轴、角接触球轴承、右壳体、定位环、定位环调整件等组成,根据轴系旋转精度误差分析可知,通过调整轴承和装配件的配合间隙以及跳动方向可有效抵消部分累计装配误差,可在相同形位公差零部件精度下有效提高轴系的旋转精度。

零部件装配前,首先测量零件的跳动方向大小和装配件的配合间隙,检查方法如下:在角接触球轴承在内圈和外圈的端面上分别标记在额定负载下内圈径向跳动和外圈径向跳动的最高点,将输出轴(与轴承支撑部位)放置于V 型铁上转动360°,找出被测输出轴圆柱面相对轴颈跳动最高点,并标记位置,右壳体通过精密旋转转台,利用杠杆千分表测量右壳体(与轴承外圈支撑处)一整圈360°,找出并标记跳动最大值位置。

轴承安装前,首先将前后轴承的内圈和外圈径向跳动最高点分别对齐,然后在输出轴和右壳体安装时,调整前后轴承的周向位置,使轴承内圈径向跳动最高点与输出轴被测圆柱面径向调定最高点在径向处于180°。

同理,在装配定位环预紧轴承时,要保证轴承内环端面跳动最低点与定位环环端面跳动最高点装配在一起,可有效减小轴系端面的跳动。轴承及轴、壳、定位环安装相对位置如图6 所示。

图6 轴系定向装配状态图Fig.6 Diagram of shaft orientation assembly state

3.1.2 预紧装配精度控制

预紧力大小直接影响轴系旋转精度、启动力矩、轴向窜动量匹配性。轴系预紧力主要利用定位环及其调整件厚度实现。根据目标预紧力要求,通过试验得到轴承内外圈高度差,当背对背轴承内圈间隙为理论值0 时,预紧力到达目标值。在考虑预紧受力后变形、接触刚度因素累积影响情况下,使调整件厚度需要比理论计算值小2~5 μm 来保证轴承内圈之间无间隙,从而弥补累积误差造成的预紧力不足,装配尺寸链详见图7 所示。考虑到额定加载下轴承预紧力后的位移为微米级,为了准确施加预紧力,所有尺寸链均采用三坐标测量(精度0.4 μm),为防止轴系预紧后发生歪斜,要保证定位环及其调整件平行度为2 μm,通过调整定位环调整件的厚度实现预紧力准确施加,建立的装配尺寸链数学模型如式 (16)所示,

图7 轴承内圈装配尺寸链示意图Fig.7 Schematic diagram of directional assembly

式中,L1为后侧轴承内圈宽度;L2为前侧轴承内圈宽度;L3为定位环定位面与压紧面高度;L4为输出轴台阶高度;L5为定位环调整件厚度。

3.2 谐波减速器装配精度控制

3.2.1 轮齿轴向安装位置精度控制

刚轮、柔轮、波发生器啮合工作部分轴向对齐主要通过柔轮和凸轮调整件厚度来实现,根据轴向装配位置要求,装配尺寸链如图8、图9 所示,因组成环A1尺寸无法直接测量,故尺寸测量位置采用基准转移法,将原基准刚轮右端面转换为右壳体左端面,考虑到装配精度(±0.02 mm)要求,装配尺寸在00 级大理石平台(精度4 μm)测试,在不同位置重复3 次被测量尺寸,然后求平均值,用以减少测量带来的误差,根据装配尺寸链数学模型,得到凸轮、柔轮调整件的目标尺寸,最终实现了谐波减速器轴向位置装配精度要求。

图8 柔轮轴向位置装配尺寸链示意图Fig.8 Schematic diagram of the assembly dimension chain for the axial position of the flexspline

图9 凸轮轴向位置装配尺寸链示意图Fig.9 Schematic diagram of the assembly dimension chain for the axial position of the cam

柔轮尺寸链模型计算公式如式(17)所示:

凸轮尺寸链模型计算公式如式(18)所示:

式中,A1为刚轮右端面与输出轴台阶面距离;A2为柔轮调整件厚度;A0为柔轮右端面与刚轮右端面距离;B0为凸轮右端面与左壳体右端面距离;B1为凸轮的厚度;B2为凸轮调整件厚度;B3为左壳体右端面与电机台阶轴端面距离。

3.2.2 安装偏心位置精度控制

由2.2.2 节可知,谐波减速器安装偏心主要来自柔轮与输出轴、刚轮与左右壳体、电机与左壳体、电机与波发生器配合间隙及安装偏心量,因偏心大小和方向由多环节累计误差造成,给装配调试安装带来很大难度,为此采取了以下工艺措施可以减小安装偏心和控制偏心方向:

1)将柔轮安装于输出轴后,用杠杆千分表测量柔轮内壁一周,并记录跳动值极值位置,沿着跳动极大值反向调整柔轮位置,复测并记录偏心大小和方向,在柔轮外壁做好标记。

2)将刚轮安装于右壳体上,以输出轴为基准轴,同理用杠杆千分表测量刚轮外壁(左壳体安装位置)一周,并记录跳动值极值位置,沿着跳动极大值反向调整刚轮位置,复测并记录偏心大小和方向,在刚轮、右壳体外壁做好标记。

3)将电机安装于左壳体上,以电机轴为基准轴,同理用杠杆千分表测量左壳体内壁(刚轮安装位置)一周并记录跳动值极值位置,沿着跳动极大值反向调整左壳体位置,复测并记录偏心大小和方向,在电机、左壳体外壁做好标记。

4)将波发生器安装于电机上,用杠杆千分表测量凸轮外壁一周并记录跳动值极值位置,沿着跳动极大值反向调整凸轮位置,复测并记录偏心大小和方向,在电机、凸轮外壁做好标记。

5)以刚轮(与左壳体装配位置)以基准,使波发生器偏心、柔轮偏心方向装配偏心相位相差180°,保证谐波减速器偏心量最小,图10 为装配过程控制示意图。

图10 谐波减速器安装偏心控制示意图Fig.10 Schematic diagram of installation eccentricity control of harmonic reducer

为验证定向装配在空间驱动机构应用装配效果,研制了同批次试验件,并开展了定向装配和随机装配后轴系性能和机构传动精度对比试验。

4.1 轴系旋转精度试验验证

本文共装配9 套试验件,其中4#、5#、8#、9#为定向装配,其余产品为随机装配,从图11 中可以看出,采用定向装配轴系的旋转精度在0.004~0.009 mm 之间波动,而随机装配旋转精度在0.008~0.016 mm,定向比随机装配下轴系旋转精度(端径跳)均有提高,且提高至少50%以上;由图11 和图12 可以看出,2 种装配方式对轴向窜动和启动力矩影响没有呈现明显规律性,轴向窜动主要集中到0.005~0.01 mm 之间,启动力矩集中在220~350 g·cm 之间,从侧面体现了轴系装配精度的一致性和稳定性。

图11 轴系旋转精度曲线图Fig.11 Rotation accuracy curve of shaft system

图12 轴系启动力矩曲线图Fig.12 Torque curve of shafting starting

4.2 谐波减速器传动精度试验验证

传动精度的高低一般用传动误差大小来衡量,传动误差越小,传动精度越高,在机构输入轴单方向旋转时,输出轴的实际转角与理论转角之差即为传动误差,本文采用静态测量法进行测试。精度测试台如图13 所示,主要包括伺服电机、锁紧装置、圆光栅尺(含数显表)、光学24 面棱镜(含读数仪)+自准光管、支撑机构等组成。光学24 面棱镜测量输出端转角,圆光栅尺测量输入轴转角,试验件输入、输出端通过柔性联轴器与设备连接,柔性联轴器可有效降低设备与试验件不同轴造成的额外负载,降低系统试验误差。

图13 传动精度试验装置图Fig.13 Diagram of transmission accuracy test device

同理对4#、5#、8#、9#谐波减速器组件进行了装配间隙和安装偏心精度控制,其余为随机装配,传动精度曲线如图14 所示,采用装配精度控制试验件传动精度在87″~116″之间浮动,而随机装配的传动精度在112″~172″之间浮动,对比试验数据可以得出,采用装配精度控制要比随机装配的试验件传动精度提高至少20%。

图14 不同试验件的传动精度曲线图Fig.14 Transmission accuracy curves of different test pieces

同时,对定向和随机装配下传动精度误差幅值进行了对比,对应传动精度曲线如图15、图16所示,从图中可以看出,采用定向装配控制的4#、5#试验件传动精度波峰波谷幅值主要集中在50″~75″,而随机装配的传动精度波峰波谷幅值浮动主要集中在110″~135″,基于以上数据对比可知,装配偏心矢量和输出轴旋转精度对传动精度误差幅值影响权重较大,同时验证了谐波减速器的人为装配精度控制可有效使齿轮的波峰和波谷抵消一部分传动误差。

图15 定向装配下传动精度曲线图Fig.15 Transmission accuracy curves under directional assembly

图16 随机装配下的传动精度曲线图Fig.16 Transmission accuracy curves under random assembly

通过定向和随机装配对比试验,结果表明,对于相同精度的轴承、轴、壳体、谐波减速器,定向装配法可有效提高试验件装配精度以及合格率,尤其对精密轴系装配后不能往复拆装的场合更有意义。

1)基于空间驱动机构轴系的高旋转精度以及轴向窜动、启动力矩匹配性要求,对组配背对背角接触轴承采用修配法和定向装配方法,可在降低零件精度前提下实现轴系径向跳动≤0.01 mm,端跳≤0.01 mm 的目标要求,定向装配相比传统装配方法提高旋转精度约50%,实现了产品精度指标可靠性和稳定性。

2)采用修配方法实现了刚轮、柔轮、波发生器三者配合副对中,满足轴向位置精度要求,同时谐波减速器采用装配间隙和安装偏心精度控制,实现了齿轮高传动精度87″~116″,较相比随机装配得到传动精度(112″ ~ 172″)有效提高了约20%。

3)定向装配技术对精密轴系装配后不能往复拆装的场合更有意义,同时为单件小批量空间驱动机构的高精密装配提供了参考和技术途径。

猜你喜欢 轴系减速器偏心 卧式异步电机轴系支撑载荷研究防爆电机(2022年3期)2022-06-17驼峰溜放过程控制系统及减速器建模仿真分析研究铁道通信信号(2020年6期)2020-09-21便携式驼峰减速器气缸泄漏检测仪的研制铁道通信信号(2020年7期)2020-02-06双机、双桨轴系下水前的安装工艺船舶标准化工程师(2019年4期)2019-07-24低密度超音速减速器军事文摘(2018年24期)2018-12-26师父偏心故事作文·高年级(2018年8期)2018-08-14妈妈不偏心快乐语文(2018年7期)2018-05-25基于ANSYS Workbench 的ATB260 减速器箱体模态分析现代商贸工业(2016年35期)2016-04-09轴系校中参数与轴系振动特性相关性仿真研究舰船科学技术(2016年1期)2016-02-27基于ANSYS的高速艇艉轴架轴系振动响应分析船海工程(2015年4期)2016-01-05推荐访问:装配 误差 技术研究