激光熔覆CoCrFeNiNbx高熵合金涂层的高温摩擦磨损性能

来源:优秀文章 发布时间:2023-01-21 点击:

刘 昊, 高 强, 郜文鹏, 刘秀波, 郝敬宾, 杨海峰*

(1. 中国矿业大学 机电工程学院, 江苏 徐州 221116;2. 江苏省矿山智能采掘装备协同创新中心(省部共建), 江苏 徐州 221116;3. 江苏省矿山机电装备重点实验室, 江苏 徐州 221116;4. 中南林业科技大学 材料表界面科学与技术湖南省重点实验室, 湖南 长沙 410004)

高熵合金(HEA)通常是指由五种或五种以上等原子比或近等原子比的组元构成的多组元合金[1],其微观组织主要由面心立方(FCC,Face-centered cubic)、体心立方(BCC,Body-centered cubic)和六方最密(HCP,Hexagonal closest packed)晶格的固溶体构成[2]. 在固溶体相内,不同半径的原子随机占据晶格节点位置,造成严重的晶格畸变,同时使合金系统具有很高的构型熵,从而降低了系统的自由能,抑制了金属间化合物的产生[3]. 由于独特的组织结构和优异的力学性能,高熵合金近年来受到越来越多的关注[4].

研究表明,高熵合金具有良好的抗氧化性[5]、高温稳定性[6]和摩擦学性能[7-8],使其有望成为应用于航空航天、热作模具和核反应堆等领域的新型材料.Du等[9]发现了Al0.25CoCrFeNi高熵合金的磨损率随温度的升高而逐渐增大,在300 ℃后趋于稳定. Verma等[10]研究了CoCrFeNiCux高熵合金在高温时的摩擦学特性,探讨了Cu在高温下的自润滑作用. 同样,通过耐高温元素和难熔金属元素的合金化能够有效提高高熵合金的高温性能. Liu等[11]研究了Ti元素对AlCoCrFeNiTix高熵合金组织和高温摩擦性能的影响,Ti元素的掺杂使磨痕更加平滑,高温耐磨性随着Ti元素的增加而提高. Ma等[12]的研究显示随着Nb含量增加,AlCoCrFeNiNbx高熵合金显微组织由亚共晶向过共晶变化,抗压屈服强度和维氏硬度呈近似线性增加. Cheng等[13]通过向CoCrCuFeNi高熵合金涂层中添加Nb,从而显著提高了涂层的耐磨性. 然而,Cu元素会在高熵合金中产生较为严重的微观偏析[14].

因此,本文作者在此基础上选择了不含Cu的具有单一FCC相固溶体的等原子比CoCrFeNi作为基础合金体系[15],分析研究难熔金属元素Nb对激光熔覆CoCrFeNiNbx高熵合金涂层显微组织、相组成和显微硬度的影响,并进一步研究高熵合金涂层从室温到800 ℃下的摩擦磨损性能及机理.

1.1 试验材料

采用退火后的45钢为基体,激光熔覆前将基体抛光并使用酒精清洗以去除油污. 激光熔覆的材料选用气雾化的CoCrFeNi高熵合金粉末(表1)与Nb粉末(纯度,即质量分数大于99.5%)按照一定的摩尔比称重配置,其中,粉末的粒径均在45~150 μm之间. 配置后的粉末使用YXQM-2L型球磨机球磨3 h后在真空中干燥8 h,保证材料的流动性. 通过在CoCrFeNi高熵合金粉末中添加不同摩尔比例的Nb粉末,获得了不同原子比的CoCrFeNiNbx高熵合金混合粉末. 为便于表述,下文中将CoCrFeNiNbx(x=0, 0.25, 0.5, 0.75, 1.0)高熵合金涂层分别记为Nb0、Nb0.25、Nb0.5、Nb0.75和Nb1.0涂层.

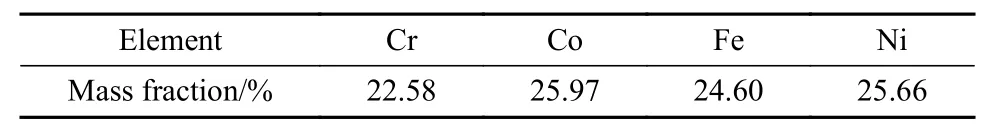

表1 CoCrFeNi高熵合金粉末的化学成分Table 1 Chemical composition of the CoCrFeNi powders

1.2 试验设备及方法

采用同轴送粉法在45钢上激光熔覆CoCrFeNiNbx高熵合金涂层. 采用HWL-1500型激光熔覆三维数控平台进行激光熔覆试验,平台采用光纤耦合半导体连续激光器,额定功率1 500 W,激光波长910~1 050 nm,最小光束质量(束腰处光束半径与半角光束发散度的乘积) 100 mm·mrad,光纤芯径400 μm. 采用HW-02SF型刮板式送粉器输送粉末. 为降低熔覆层开裂敏感性,在熔覆进行之前将基体预热至200 ℃并保持到试验结束. 采用3 L/min的高纯氩气作为保护气体,激光熔覆工艺参数:送粉速度9.4 g/min;

激光功率1 400 W;

光斑直径3 mm;

扫描速度5 mm/s;

离焦量+30 mm;

搭接率为60%. 使用电火花切割机将所制备的高熵合金涂层沿横截面切割,并采用800#~2 000#粒度的砂纸和金刚石研磨膏对横截面进行研磨和抛光处理. 采用Bruker D8 advanced型X射线衍射仪(XRD)进行物相鉴定;

采用Leica DM4型光学显微镜(OM)观察试样横截面的宏观形貌;

采用配备有能谱仪的FEI Quanta 250型扫描电子显微镜(SEM)观察并分析试样的微观组织与化学成分. 采用维氏硬度计(HVSA-1000 A)测量涂层的显微硬度,载荷为3 N,保载时间为15 s,测量3次取平均值. 利用球盘式高温摩擦试验机(HT-1000)在25~800 ℃范围内对涂层进行干摩擦磨损试验. 对偶材料为Φ5 mm的Si3N4球,外加载荷为5 N,试验时间为30 min,主轴转速为600 r/min,同一温度下的试验进行2次以确保数据的准确性. 利用轮廓仪、扫描电子显微镜(SEM)和能谱仪(EDS)分析磨损形貌和化学成分,利用X射线光电子能谱(XPS)表征磨痕表面生成物的化学状态.

2.1 微观组织

图1所示为CoCrFeNiNbx高熵合金涂层的XRD图谱. 可以看出,CoCrFeNi涂层由单一FCC固溶体构成.随着在CoCrFeNi系高熵合金中掺杂Nb元素后,该合金的晶体结构发生改变,当Nb的摩尔比为0.5时,具有C15型六方结构的Laves相的衍射峰开始出现在FCC(111)峰附近. 并且随着Nb含量的上升,Laves相衍射峰峰强逐渐增强. 图1(b)显示FCC固溶体的(111)峰强随Nb含量的增加而减弱,表明FCC相生长的择优取向减弱. 随着Nb元素含量的增加,FCC固溶体的(111)主峰先向小角度偏移再向大角度偏移,说明FCC固溶体的晶格常数先增大后减小. 计算得到CoCrFeNiNbx涂层的FCC相的晶格参数分别为3.589 Å、3.594 Å、3.598 Å、3.597 Å和3.591 Å. 这是因为当Nb摩尔比从0增至0.5时,部分Nb原子固溶到FCC固溶体中,Nb原子占据了固溶体中晶格节点位置,而Nb原子的原子半径(1.429 Å)远远大于Co (1.251 Å)、Cr (1.249 Å)、Fe (1.241 Å)和Ni (1.246 Å),使晶格发生膨胀与畸变,FCC固溶体主峰向小角度偏移. 当Nb的元素摩尔比超过0.5时,FCC相中Nb元素饱和,达到溶解度极限. Nb元素进一步掺杂导致FCC固溶体失稳而析出Laves相,释放了FCC固溶体晶格畸变能,从而晶格参数变小.

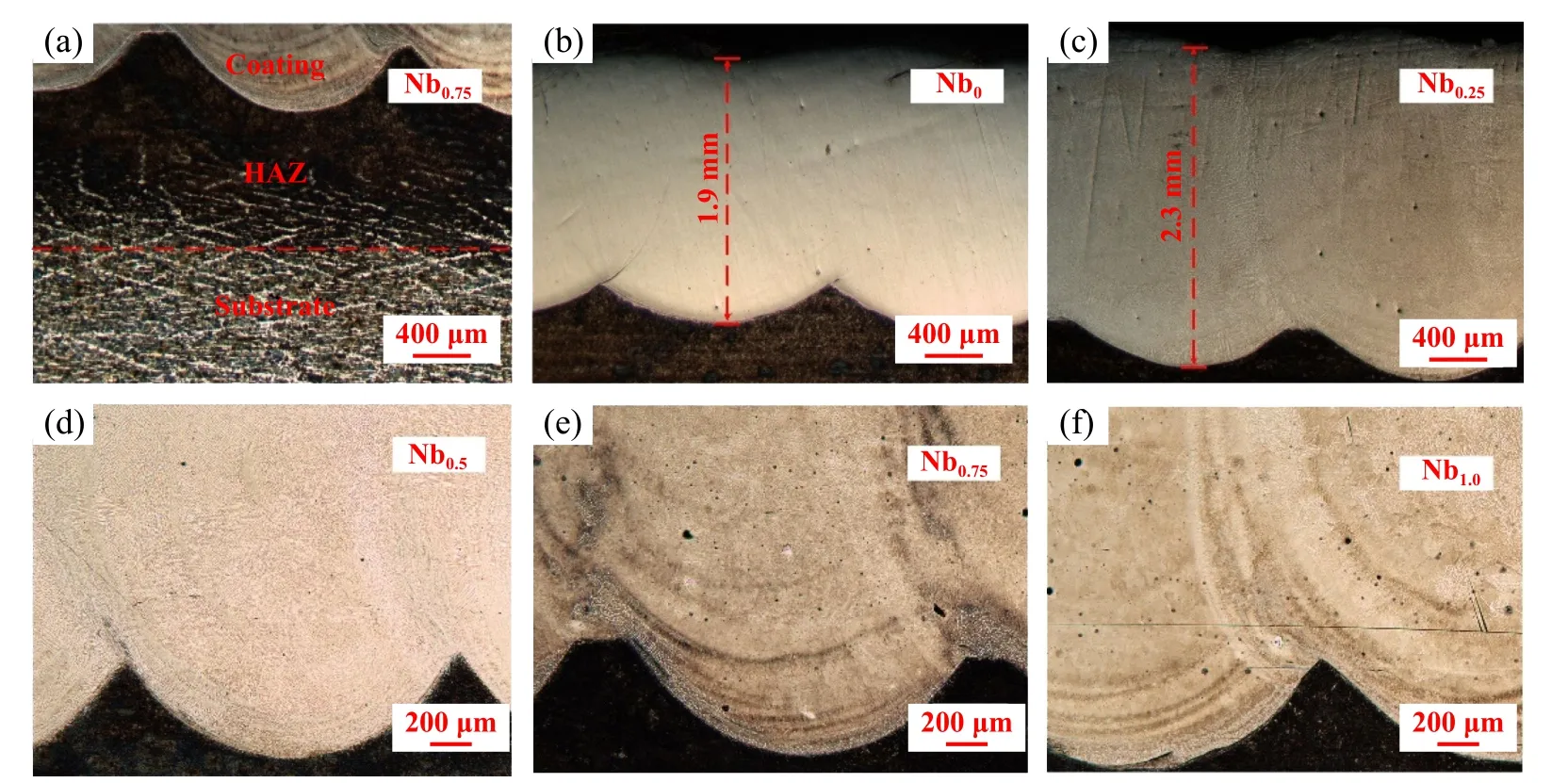

CoCrFeNiNbx高熵合金涂层的宏观形貌如图2中的光学显微镜照片所示. 从图2中可以看出,制备后的基体存在明显的热影响区(HAZ),激光熔覆CoCrFeNiNbx高熵合金涂层的平均厚度为2.01 mm,涂层的成型效果良好,组织致密,涂层和基体之间存在的光亮熔合带说明形成了良好的冶金结合[16].

Fig. 1 XRD patterns of CoCrFeNiNbx HEA coatings图1 CoCrFeNiNbx高熵合金涂层XRD图谱

Fig. 2 Optical micrographs of cross-section for CoCrFeNiNbx HEA coatings by laser cladding图2 激光熔覆CoCrFeNiNbx高熵合金涂层横截面形貌的光学显微镜照片

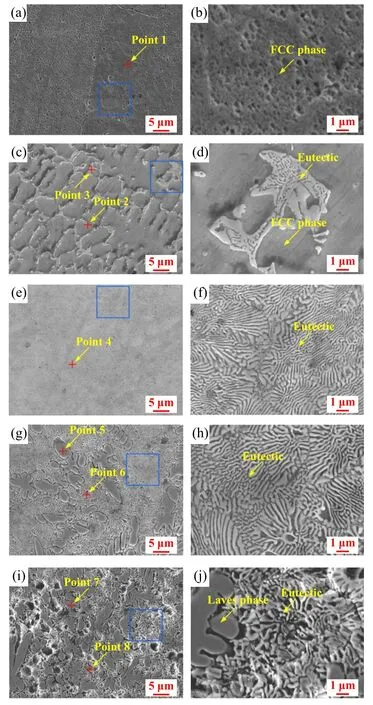

CoCrFeNiNbx高熵合金涂层的微观组织如图3所示. 可以看出Nb0涂层主要由胞状晶构成[图3(a~b)],显现出明暗交替的特征,这主要是微区成分差异造成的耐蚀性不同而导致的. Nb0.25涂层出现了明显的胞状树枝晶特征[图3(c~d)]. 同时,少量的层片状共晶组织存在于枝晶间区域,说明Nb0.25涂层为亚共晶组织状态,其中FCC相为初生相. 当Nb元素摩尔含量增加至0.5时,涂层的微观组织演变为如图3(e~f)所示的层状完全共晶组织. 随着Nb摩尔含量的进一步增加[图3(g~j)],Nb0.75与Nb1.0涂层中出现树枝状初生Laves相,且随着Nb摩尔含量的逐渐增加,共晶组织则逐渐减少,说明CoCrFeNiNbx高熵合金为过共晶组织状态.综上所述,随着Nb摩尔含量的增加,CoCrFeNiNbx高熵合金涂层中Laves相的体积分数逐渐增加. 经统计,Nb0.25、Nb0.5、Nb0.75和Nb1.0涂层Laves相体积分数分别为14.24%,45.12%,56.63%和75.96%,FCC固溶体相的体积分数逐渐减小,微观组织由单一的胞状晶FCC固溶体相(x=0)向亚共晶组织(x=0.25)、共晶组织(x=0.5)和过共晶组织(x=0.75, 1.0)逐步演变.

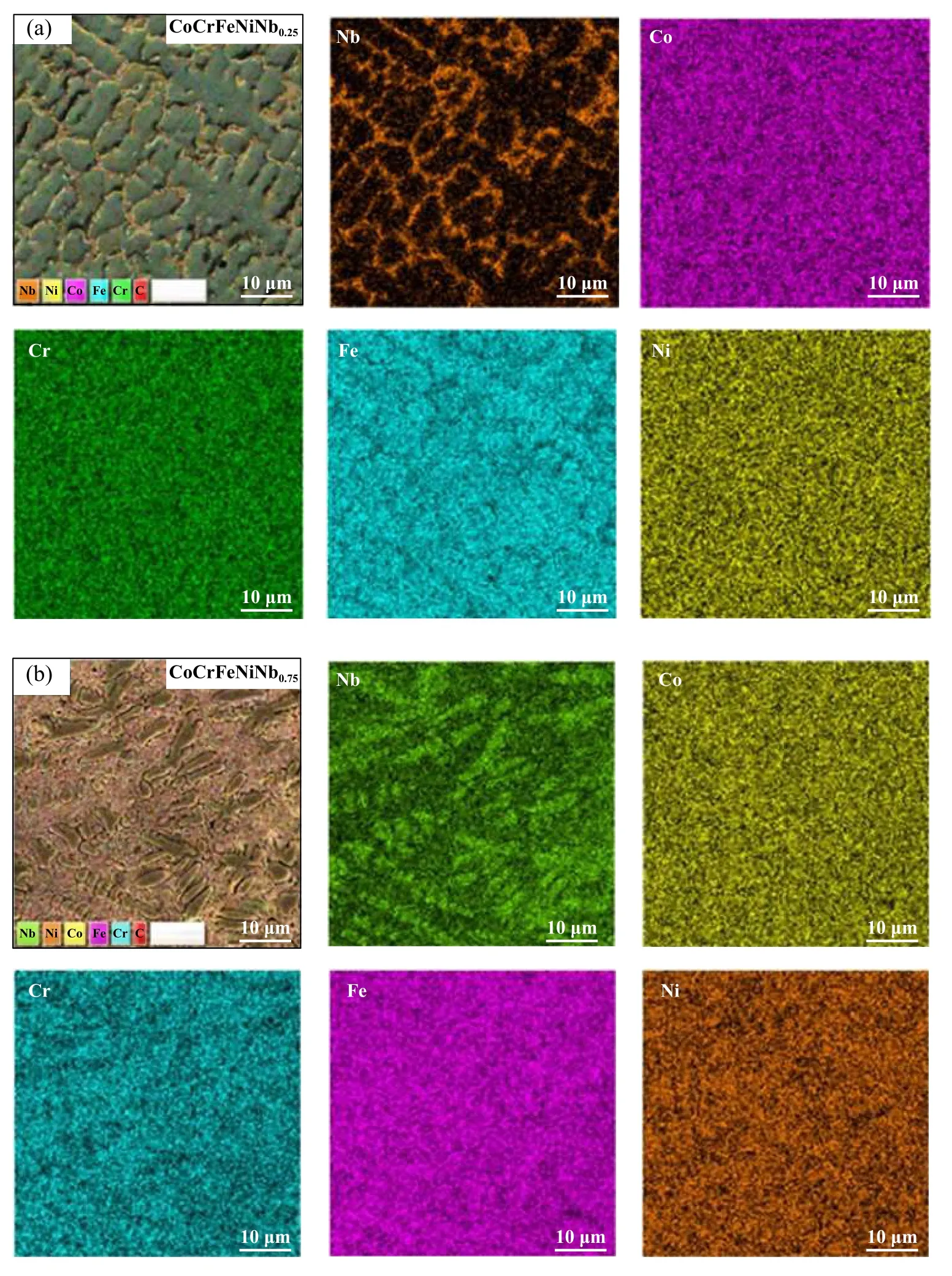

表2和图4分别为CoCrFeNiNbx高熵合金涂层EDS点分析和面分析的结果. 根据表2可知,由于基材的稀释作用,涂层中的Fe含量相比名义值高出许多[17],较高的Fe含量导致CoCrFeNiNbx高熵合金涂层的共晶点(x=0.5)与其他文献[18]报道(x=0.45)的不同. Co、Cr和Ni元素含量较为接近,且在初生相和共晶结构中分布均匀,而Nb元素则发生了明显的偏析. 结合图4的面分析结果可知,Nb富集于亚共晶涂层(Nb0.25)的枝晶间区域和过共晶涂层(Nb0.75)的枝晶区域,可以判断Laves相为富Nb的HCP结构的(CrFe)(CoNi)Nb相.

表2 图3中不同Nb摩尔含量的CoCrFeNiNbx高熵合金涂层EDS分析结果Table 2 EDS analysis results of CoCrFeNiNbx HEA coatings with various Nb contents in Fig. 3

Fig. 3 SEM micrographs of microstructure of CoCrFeNiNbx HEA coatings: (a~b) x=0; (c~d) x=0.25; (e~f) x=0.5;(g~h) x=0.75; (i~j) x=1.0图3 CoCrFeNiNbx高熵合金涂层的微观组织的SEM照片:(a~b) x=0; (c~d) x=0.25; (e~f) x=0.5; (g~h) x=0.75; (i~j) x=1.0

以上分析表明,Nb元素的掺杂在一定程度上促进了CoCrFeNi系高熵合金涂层中Laves相的析出,从而使FCC固溶体相的体积分数逐渐减少. 首先,由于Nb元素的原子半径(1.429 Å)远大于CoCrFeNi系高熵合金中的其他元素的原子半径,由Hume-Rothery定律可知Nb元素在FCC固溶体中的溶解度受限. 同时,Nb元素与其他元素之间具有更负的混合焓,使其更容易与其他元素结合生成稳定的金属间化合物. 随着合金体系中Nb元素含量的增加,在凝固中存在更多的未溶于FCC固溶体的Nb原子,从而使Laves相的体积分数明显增加.

2.2 显微硬度

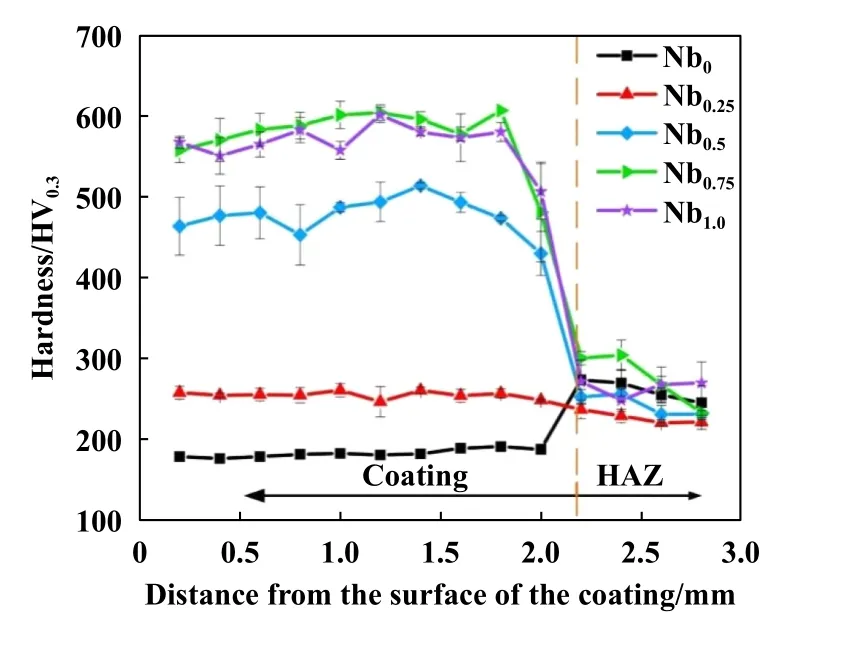

CoCrFeNiNbx高熵合金涂层沿深度方向的显微硬度分布曲线如图5所示. 根据显微硬度曲线的变化趋势可以明显区分出热影响区与熔覆层. 其中,熔覆层内显微硬度的分布较为均匀. 随着Nb摩尔含量的上升,高熵合金熔覆层内的平均显微硬度先升高后保持稳定. 其中,Nb0.75涂层具有最高的显微硬度,其平均显微硬度为574.2 HV,是不含Nb的CoCrFeNi高熵合金涂层(251.1 HV)的2.3倍. 而Nb1.0涂层的平均显微硬度(565.3 HV)与Nb0.75涂层相比变化不大,表明当涂层中Nb元素含量到达一定水平时,涂层的硬度不会再增加. 显然,添加适量的Nb元素对显微硬度的提升有促进作用.

高熵涂层显微硬度的变化主要是Nb含量增加导致的固溶强化、第二相强化和产生大量新界面的边界强化的综合作用. 首先,CoCrFeNi高熵合金涂层中各组元均为同一周期金属元素,并且原子半径相差较小,所形成的置换固溶体相对较为稳定. 当掺杂Nb元素后,XRD和EDS分析显示一部分Nb原子溶解于FCC固溶体内. 原子半径较大的Nb原子的置换固溶使固溶体晶格发生严重的畸变,同时Nb偏聚于位错周围,形成柯氏气团. 这些效应阻碍了位错的滑移,从而产生固溶强化的效果;

其次,由于Nb元素的掺杂而析出的Laves相是最高硬度可达8~9 GPa的硬质相,在与位错的相互作用中能够抑制位错形核、阻碍位错滑移[19],从而起到第二相强化的作用. 并且,由于Laves相的体积分数随着Nb摩尔含量的增加而增加,第二相强化效果也逐渐增强;

最后,位错滑移会在层片状共晶组织的相界面处产生塞积,从而形成边界强化效应[20]. 相界面密度在微观组织转变为完全共晶时达到最大,从而边界强化效应随着Nb元素的增加先增强后减弱. 大量的层片状的共晶组织随着Nb元素的掺杂而生成,并且在Nb含量等于0.5时涂层呈现完全的共晶组织,共晶组织相与相之间产生大量的结合界面,均能阻碍位错运动. 而在Nb摩尔含量超过0.5后虽然共晶组织减少,但Laves相的形成在一定程度上能促进相边界密度的增长,从而加剧了位错滑移的阻碍,这有助于硬度的提高,以此推断Nb0.75涂层的边界强化效果最佳.

Fig. 4 SEM micrographs and micro-area chemical analysis of CoCrFeNiNbx HEA coatings: (a) x=0.25; (b) x=0.75图4 CoCrFeNiNbx高熵合金涂层微区的SEM照片及化学成分分析:(a) x=0.25;

(b) x=0.75(修图时请将标尺置于图中右下角,将元素符号标于图中左上角,其余删除)

2.3 高温摩擦磨损性能

图6所示为Nb0.75高熵涂层从室温(25 ℃)到800 ℃高温条件下的摩擦系数曲线. 图6(a)表明,在不同温度下Nb0.75涂层在摩擦起始阶段存在磨合期. 高熵合金涂层在600 ℃时磨合期最短,在稳定磨损阶段的摩擦系数曲线波动最小. 涂层在不同温度下的摩擦系数曲线都具有典型的锯齿波动趋势,这是由于磨损表面磨屑周期性的积累和消除. 图6(b)所示为在不同温度下涂层的平均摩擦系数的变化趋势,从图中可以看出,涂层摩擦系数随温度变化不大,在600 ℃时略有降低.

Fig. 5 Microhardness distribution curve of CoCrFeNiNbx HEA coatings in the cross-section图5 CoCrFeNiNbx高熵合金涂层横截面显微硬度分布曲线

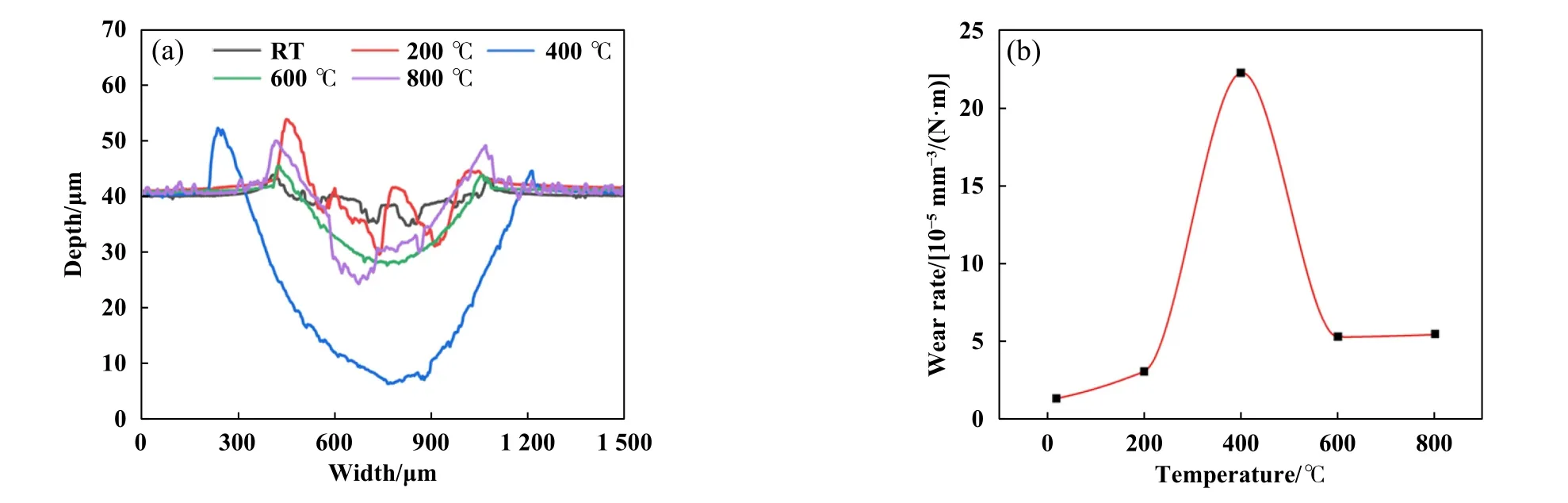

从室温至800 ℃高温条件下Nb0.75高熵涂层磨痕的二维轮廓曲线如图7(a)所示,从图中可以看出,涂层在400和600 ℃温度条件下的磨痕轮廓比较平滑,而在其余温度条件时存在显著的褶皱现象. 涂层在400 ℃时的磨痕宽度与深度均最大,在室温条件时磨痕深度最小. 图7(b)所示为Nb0.75涂层的体积磨损率随试验温度的变化,从图中可以看出,随着试验温度的升高,Nb0.75涂层体积磨损率整体呈现出先升高后降低的趋势. 涂层在室温时具有最小的体积磨损率1.3×10-5mm3/(N·m).在400 ℃时涂层的体积磨损率达到最大值,但仅为2.2×10-4mm3/(N·m),说明涂层具有良好的高温耐磨性. 这是由于Nb0.75涂层为具有FCC相和Laves相共同组成的过共晶组织,其中,塑韧性良好的FCC相能够有效协调局部变形,抑制裂纹的萌生和扩展[21];

而硬度高的Laves相在磨损过程中起到载荷支撑作用,从而延缓对偶球和涂层之间真实接触面积的增大,延长涂层表面的稳定磨损时间. 由于FCC相和Laves的共同作用,涂层在不同温度下均具有较低的磨损率.

2.4 高温摩擦磨损机制

Fig. 6 Real-time and averaged friction coefficient of CoCrFeNiNb0.75 HEA coatings at different temperatures图6 在不同温度下CoCrFeNiNb0.75高熵合金涂层的实时摩擦系数和平均摩擦系数

Fig. 7 Wear scar profiles and wear rates of CoCrFeNiNb0.75 coatings at elevated temperatures: (a) wear scar profiles; (b) wear rates图7 在不同温度下CoCrFeNiNb0.75涂层的磨痕轮廓和磨损率:(a)磨痕轮廓;

(b)磨损率

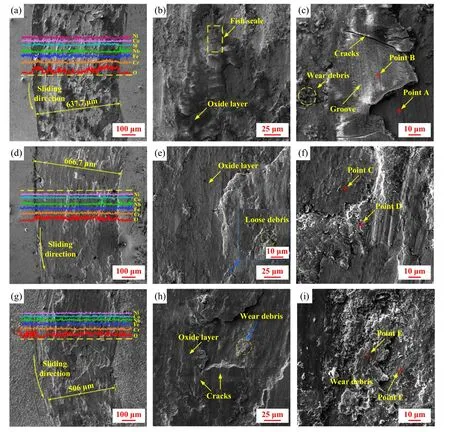

Fig. 8 SEM micrographs of wear surface for CoCrFeNiNb0.75 HEA coatings at various temperatures: (a~c) 25 ℃; (d~f) 400 ℃; (g~i) 800 ℃图8 在不同温度下CoCrFeNiNb0.75高熵涂层的磨损表面的SEM照片:(a~c) 25 ℃;

(d~f) 400 ℃;

(g~i) 800 ℃

图8所示为Nb0.75高熵合金涂层在不同温度下的磨损形貌SEM照片. 高熵合金涂层在室温条件下的磨损形貌[图8(a~c)]显示,室温下磨痕的宽度约637.7 μm,磨损表面存在轻微的沟纹. 沿垂直磨痕方向的EDS线扫结果显示磨损区域的氧含量明显升高,这说明磨损过程中不断生成并积累的摩擦热造成了磨痕表面的氧化[22]. 图8(b~c)显示磨痕表面存在明显的鳞剥现象和细微的磨屑. 从列于表3中不同区域的EDS点分析结果可以看出,A点的氧元素含量明显低于B点,这说明在B点形成了氧化层. 氧化层通常硬度较高,在磨损表面可以防止材料表面与摩擦副直接接触,起到一定的保护作用. 图8(c)显示氧化层表面存在明显的裂纹,这是因为Nb0.75高熵合金涂层为过共晶组织,初生相为硬度较高的Laves相,而具有良好塑韧性的FCC相的体积分数较小. 较多的Laves相导致涂层的硬脆性较大,抑制裂纹产生和扩展的能力下降. 此外,室温下氧化层表面Si元素含量最高,说明在磨损过程中材料发生了转移[23]. 这是因为氧化层具有较高的硬度,在磨损过程中摩擦对偶Si3N4球体容易受到损伤,对偶球表面的Si元素转移到了磨损表面. 因此,Nb0.75涂层在室温时主要发生了氧化磨损,同时伴有轻微的磨粒磨损.

高熵合金涂层在400 ℃温度下的磨痕宽度增大到666.7 μm,如图8(d)所示. 涂层的磨损区域不存在明显的沟纹现象. 对比室温下的EDS线扫结果发现,由于未磨损表面随试验温度的提高而发生了氧化,使磨痕两侧氧元素含量上升,造成氧元素含量在磨痕内外的差异相对于室温下变小. 由图8(e)可知,磨痕表面的氧化层呈不连续状,且存在松散的磨屑,表明高熵合金涂层发生了氧化磨损. 对比磨屑和氧化层形貌并结合表3中的EDS分析结果可以发现,氧化层的各元素含量和磨屑相比没有明显的差异,这说明松散的磨屑是从氧化层直接脱落生成的. 涂层表面在400 ℃生成的氧化膜厚而疏松,并且氧化层极易开裂发生分层剥落,导致磨损过程中材料损失增大,这是涂层磨损率在400 ℃时最高的原因.

表3 图8中CoCrFeNiNb0.75 高熵合金涂层磨痕内的化学成分Table 3 Chemical composition of CoCrFeNiNb0.75 HEA coating in the wear scar in Fig. 8

根据图8(g)所示,高熵合金涂层在800 ℃下的磨痕宽度明显下降至506 μm,并且发现氧元素在涂层表面分布较为均匀,这是因为与对偶球未接触的表面在高温环境下被严重氧化. 图8(h)显示磨痕表面存在大面积的致密氧化层和氧化物颗粒压实层,致密的氧化层在高温下可能转变为釉质层. 另外,氧化层表面仅存在细微的裂纹,这意味着在800 ℃时的氧化层具有较好的塑韧性.

随着试验温度的升高,涂层表面的氧化行为加剧,磨损表面氧化膜的面积逐渐增大,氧化层减摩效应增强. 另外,在对CoCrFeNiNb0.75高熵合金涂层高温稳定性测试中发现,高熵合金涂层在700 ℃有μ相和σ(Ni, Co)3Nb相的析出,并且涂层在700 ℃退火后具有最高的硬度(570.2 HV). 硬度的提高减少了对偶球同摩擦表面的黏连,降低了摩擦副之间的相互作用力.氧化层减摩效应的增强和相变的发生导致600 ℃下摩擦系数降低. 800 ℃时摩擦系数的小幅上升是因为涂层表面在试验前就已被剧烈氧化而变粗糙,所以在干滑动摩擦磨损开始前5 min摩擦系数曲线波动幅度较大,5~17 min内维持在较高水平,并且在摩擦时间达到20 min后由于氧化层的保护作用,涂层表面摩擦系数才开始下降并保持在较低范围.

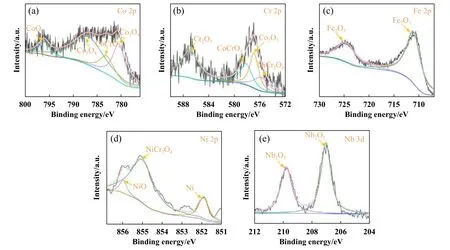

CoCrFeNiNb0.75涂层的磨损行为与氧化膜的生成密切相关. 为进一步考察氧化膜的组成,对800 ℃高温摩擦磨损条件下Nb0.75涂层磨痕表面进行了XPS测试,分析涂层在高温磨损过程中形成的氧化产物种类及价态,如图9所示. 图9(a)、(b)和(d)分别为Co、Cr和Ni的XPS光谱结果. 在图9(a)和(b)中 Co和Cr的XPS光谱中均发现了CoCrO4,而图9(b)和(d)中Cr与Ni的XPS光谱均显示存在NiCr2O4. 同时生成物还有NiO、Cr2O3、CoO和Co3O4. 需要注意的是,部分Ni原子在磨损过程中没有被氧化,这意味着高熵合金涂层在800 ℃下的氧化并不完全. 图9(c)中Fe元素的XPS光谱表明Fe元素在磨痕表面以Fe2O3的形式存在. 图9(e)中Nb元素的XPS光谱表明涂层中的Nb元素在磨痕表面形成了Nb2O5.

为判断高温摩擦时磨损表面生成的氧化膜的保护能力,采用PBR (Pilling-bedworth ratio)理论计算氧化膜的生长应力,以判定氧化膜是否完整. PBR可由公式(1)表示[24].其中:Vom为氧化物的体积,VM为相应金属的体积,Dom为氧化物的密度,DM为相应金属的密度,M表示氧化物的分子量,m为氧化物的原子量,B为相应金属的原子量.

Fig. 9 XPS spectra of the worn scar in CoCrFeNiNb0.75 HEA coating at 800 ℃图9 在800 ℃下CoCrFeNiNb0.75高熵合金涂层磨痕的XPS 分析结果

通过计算,将相关的氧化物的PBR数值列于表4中. 由表4可知,NiO、CoO和Co3O4的PBR值在1和2之间,说明生成的氧化物结构致密,氧化膜不易开裂,并且能完整地覆盖在材料表面,进一步阻碍氧原子的扩散,提升涂层的抗氧化性能[25]. Cr2O3、Fe2O3和Nb2O5的PBR值大于2,较大的PBR值说明生成的相应氧化物的体积较大,较大体积的氧化物导致氧化膜内部存在较大的压应力,当氧化膜压应力足够高,氧化膜不能通过变形容纳时就会发生开裂. 当开裂发生在膜内并且裂纹贯穿整个氧化膜时,就形成贯穿式裂纹,从而促使氧化膜极易发生开裂剥落,降低氧化层对涂层的保护. 注意到Nb2O5的PBR值较大,说明Nb2O5的氧化层所受到的压应力最大,即氧化膜发生的变形量最大,导致裂纹易在Nb2O5存在的区域萌生并发生扩展,促使氧化层发生开裂并剥落. 但同时Nb2O5硬度较高,有助于涂层耐磨性的提升,但会导致摩擦系数增大[26].而由于离子电势的差异,磨损表面生成的氧化物在高温下发生相互作用,所以在800 ℃涂层严重氧化后形成部分CoCrO4和NiCr2O4无机酸盐,生成的无机酸盐与金属氧化物在接触应力作用下被压实成为致密的釉质层,对涂层表面起到保护作用,这是高熵合金涂层在400 ℃温度以上体积磨损率逐渐下降的原因.

表4 CoCrFeNiNb0.75高熵合金涂层磨损表面氧化物的PBR值Table 4 Value of PBR for the oxides in the wear surface of CoCrFeNiNb0.75 HEA coating

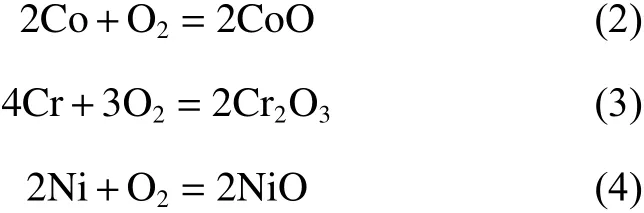

为判断相应氧化物生成的难易程度. 根据化学反应热力学,对XPS检测到的生成物的化学反应吉布斯自由能进行了理论计算. 当化学反应的吉布斯自由能为负值时,化学反应可以自发进行[27]. 根据XPS分析结果,高熵合金涂层在高温摩擦磨损过程中发生的化学反应可由式(2~9)表示.

考虑到实际摩擦试验时摩擦表面温度上升,计算不同化学反应在400、600、800和1 000 ℃ (对应的温度T分别为673、873、1 073和1 273 K)下的吉布斯自由能. 标准吉布斯自由能由式(10)给出[25].

表5 化学反应的吉布斯自由能计算结果Table 5 Calculation results of Gibbs free energy of oxidation reaction

可以看出,不同化学反应的吉布斯自由能在673~1 273 K温度范围内均小于0,表明反应在上述温度范围内均能自发进行. 在1 073 K (800 ℃)高熵合金涂层表面氧化物和无机酸盐生成的优先级为Nb2O5>CoCrO4>Cr2O3>Fe2O3>Co3O4>CoO>NiO>NiCr2O4. 在氧化产物中,Co3O4、CoO和NiO吉布斯自由能的绝对值较小,表明Co和Ni元素在摩擦表面更难被氧化. 而Nb和Cr元素氧化物的吉布斯自由能绝对值较大,相应元素更容易被氧化生成氧化物. 另外,注意到Nb、Cr和Fe元素氧化物的PBR值较大,生成的氧化物更易使氧化膜破裂,降低氧化层对涂层的保护能力. 而生成对摩擦表面保护能力较强的Co和Ni氧化物的优先级较低,这是限制该高熵合金涂层高温摩擦磨损性能的原因之一. 当大量氧化物生成时,CoCrO4与NiCr2O4无机酸盐在氧化物之间的相互作用中产生. 其中CoCrO4具有较高的反应优先级,而NiCr2O4的反应较难进行. CoCrO4与金属氧化物形成的致密釉质层使高熵合金涂层的体积磨损率随后出现下降的趋势.

a. CoCrFeNiNbx高熵合金涂层主要由FCC固溶体相与Laves相组成. 随着Nb摩尔含量的增加,CoCrFeNiNbx高熵合金涂层中Laves相的体积分数逐渐增加,FCC固溶体相的体积分数逐渐减小,微观组织由单一的胞状晶FCC固溶体相(x=0)向亚共晶组织(x=0.25)、共晶组织(x=0.5)和过共晶组织(x=0.75,1.0)逐步演变.

b.随着Nb摩尔含量的上升,CoCrFeNiNbx高熵合金涂层的显微硬度先升高后保持稳定. Nb0.75涂层具有最高的平均显微硬度,约为CoCrFeNi基础合金的2.3倍. 适量Nb元素的掺杂能有效提高CoCrFeNiNbx高熵合金涂层的显微硬度. 涂层的强化机制有固溶强化、第二相强化以及层片共晶组织中产生的大量新界面阻碍位错运动的边界强化.

c.随着试验温度的升高,CoCrFeNiNb0.75涂层的摩擦系数的总体趋势先略微下降,在600 ℃时达到最小值,随后在800 ℃时略有增加. 体积磨损率则呈现出先升高后降低的趋势,在400 ℃时达到最大体积磨损率2.2×10-4mm3/(N·m).

d.随着试验温度的升高,CoCrFeNiNb0.75涂层的氧化磨损逐渐在磨损行为中占据主导作用. 逐渐增厚而疏松的氧化膜导致涂层的体积磨损率在400 ℃前逐渐增加,在800 ℃下氧化层主要成分为CoCrO4、NiCr2O4、CoO、Co3O4、Cr2O3、Fe2O3、NiO和Nb2O5. 较容易氧化的元素生成的氧化膜PBR值较大,以及保护能力较强的元素难以氧化是制约合金涂层摩擦性能的原因. 严重氧化后生成的无机酸盐和致密釉质层使体积磨损率随后出现下降的趋势.

猜你喜欢 磨痕磨损率共晶 屈服强度231MPa、伸长率4.3%的新型高压压铸铝合金铝加工(2022年1期)2022-11-24完全滑移区690TT合金管微动磨损特性研究天津大学学报(自然科学与工程技术版)(2022年9期)2022-07-04雌三醇的共晶研究*医药导报(2022年5期)2022-04-27空间组合弯头气固两相流动磨损特性的数值模拟动力工程学报(2022年2期)2022-02-22微孔发泡材料外底耐磨性能关键点分析皮革与化工(2021年6期)2022-01-05APM列车电机碳刷磨损率超标的原因分析及解决方法科技研究·理论版(2021年11期)2021-10-25含能共晶的分子间作用力、性质规律及设计方法兵器装备工程学报(2021年5期)2021-06-02AlxFeCoNi2.05近共晶高熵合金组织和力学性能研究*西安工业大学学报(2020年1期)2020-03-07减少GDX2包装机组“磨痕”烟包的数量山东工业技术(2018年13期)2018-08-20洗衣机净衣效能模型的建立与分析现代经济信息(2016年22期)2016-10-26推荐访问:合金 涂层 磨损