硬质合金表面织构液相辅助激光制备及摩擦性能

来源:优秀文章 发布时间:2023-01-21 点击:

逄明华, 翟帅杰, 冯启高, 张秋臣, 马利杰

(河南科技学院 机电学院, 河南 新乡 453003)

硬质合金以其优异的热硬度、强度和耐腐蚀等特性被广泛用于刀具切削领域,刀具的快速磨损一直是金属切削领域关注的重点,是制约金属切削效率与工件表面质量提升的关键因素[1-3]. 表面织构是利用现有的加工设备在固体表面制备出微/纳结构形貌,以此改善表面性能的一种技术手段[4-6]. 现有研究表明,刀具表面织构能够改善刀-屑界面切削液的渗入及存储,降低刀具磨损,提高工件表面加工质量. 杨超等[7]利用激光加工技术在YT15刀具表面制备了不同参数的微凹坑织构,并进行45钢切削试验,结果表明表面凹坑织构能够改善刀-屑界面的切削液存储,降低刀具磨损,提高工件表面加工质量. Li等[8]利用飞秒激光在YT15表面制备了不同织构密度的“V”形织构,并进行摩擦试验,结果表明织构密度为9.5%时,织构界面的流体动压最大,摩擦系数最小且稳定. 李健等[9]为解决刀具的磨损等问题,利用激光加工和低表面能处理技术在PCD刀具表面制备了亲/疏复合织构,实现了刀具表面微液滴的定向调控.

目前硬质合金表面织构多为空气介质中激光蚀刻,其原理为固体表面材料在激光高能光束的作用下快速汽化并挥发,形成所需的表面微/纳结构. 由于空气介质中熔融物无法快速去除,极易冷却、凝固于加工区域附近,形成毛刺及重铸层,降低了表面织构的加工质量. Liu等[10]在利用Zeta-20三维表面轮廓仪对激光制备的表面织构形貌进行观察时发现,微凹坑附近存在较多的毛刺,通过研究指出金属加工熔融物的冷却与凝固是形成较多毛刺的主要原因. 张伟等[11]对单晶镍基高温合金飞秒激光加工熔融物重铸机理进行了探索,结果表明,飞秒激光的能量密度对熔融物重铸影响明显. 当激光能量密度大于材料的热熔阈值时,熔融物重铸层开始出现,且随能量密度的增加而显著增多. 刘峰等[12]采用离子束辅助激光加工技术在WC/Co硬质合金表面制备了微凹坑织构,研究了激光加工参数与微凹坑熔融物重铸现象的关联. 结果表明,微凹坑熔融物重铸现象随激光加工频率的增加而增多,与激光扫描速度和脉冲宽度成反比,离子束辅助能有效减小激光加工重铸层. 上述研究对清晰激光加工毛刺及熔融物重铸机理起到了巨大的推进作用,但如何有效解决该问题仍是困扰表面织构激光制备领域的关键问题之一.

液相辅助激光加工是近年来提出的一种新型加工技术,是将被加工工件浸入辅助液体中再利用激光对其加工,该技术手段有效避免加工区域的热效应及熔融物重铸等问题. Garcia等[13]在乙二醇溶液中对陶瓷及微晶玻璃进行纳秒激光烧蚀试验,发现激光加工深度和材料去除量与辅助液相相关. Zhai等[14]进行了空气/水介质时间控制纳秒激光加工孔试验,结果表明,激光加工效率及质量均得到有效提升. 龙芋宏等[15]研究了空气和水介质对激光刻蚀硅的速率和表面形貌的影响,结果表明,水辅助激光加工可使熔渣快速排出,降低了熔融物重铸现象,提升了硅表面激光刻蚀的速率及质量. Zhang等[16]对液相辅助飞秒激光加工单晶硅表面织构进行了研究,分析了激光光束热效应下气泡的形成机制,探讨了单晶硅表面微颗粒材料冲击破损机理.

上述研究表明,利用液相辅助技术可有效降低激光加工的熔融物重铸现象,抑制毛刺及重铸层的产生.此外,辅助液相在激光光束的热作用下能够快速产生气泡,对激光光束起到散射作用,这可以弥补空气介质中激光不能加工复杂织构形貌的不足. 文献调研发现,将液相辅助激光加工技术用于金属表面织构制备的研究很少. 而利用液相辅助激光加工技术在YT15硬质合金表面制备微凹坑分布均匀的表面织构,调控其表面润湿及摩擦学特性的研究还未见报道. 为此,本文中通过液相辅助激光加工技术制备YT15硬质合金表面织构,研究结果表明其表面性能更优,对推进表面织构激光加工技术的发展和丰富表面织构形貌类型均具有重要的意义.

1.1 材料选择及表面织构制备

本试验对象为YT15硬质合金,该合金的质量百分数为79% WC、13% TiC和8% Co,试件大小为15 mm×15 mm×5 mm. 试件初始及加工后的表面形貌由白光干涉仪(Contour GT-X3/X8三维表面轮廓仪,Bruker,Nano, Inc)测量获得,初始表面粗糙度0.86 μm. 试件表面织构加工设备为M20光纤激光打标机(M20,河南中航北工智能装备有限公司),激光器(ND: YAG)的最大输出功率100 W,波长1 046 nm,重复精度0.001 nm,重复精度误差小于5 μrad,具体参数列于表1中. 辅助液体选用双氧水和无水乙醇的混合液[17],体积比为50:1. 前期尝试性试验表明,溶液与试件上表面的距离对表面织构加工质量有显著影响. 距离太大将导致激光光束能量衰减严重,距离太小则激光加工过程中气泡炸裂可以使得工件瞬时暴露于空气中,影响液相辅助激光加工过程的稳定性. 试验选取辅助溶液的量为24 mL,溶液上表面距工件2 mm,具体加工方案及原理如图1所示.

表1 液相辅助激光加工参数Table 1 Liquid-Phase assisted laser processing parameters

1.2 表面形貌及润湿性

为评价试件表面的润湿性,利用接触角测量仪(SDC-100,东莞市鼎盛精密仪器有限公司,广州)对工件表面激光加工前后的接触角进行测量. 测量前试件表面用5%的丙酮溶液超声清洗20 min,室温并冷风吹干. 同一试件表面接触角重复测量3次,取平均值作为最终结果. 测试液体为纯净水,体积为0.5 uL,测试时间为30 s,测量环境温度为28 ℃,用单圆法拟合. 试样表面形貌以及氧化特性采用扫描电子显微镜(SEM,Quanta 200,美国FEI公司,美国)、能谱仪系统(EDS,OXFOBRD INCA250)以及X射线衍射仪(XRD,Bruker D2 PHASER,德国)进行检测.

1.3 摩擦学试验

摩擦试验在MWF-500往复式摩擦磨损试验机(MWF-500,济南华兴试验设备有限公司,济南)上进行,下试样为YT15硬质合金试件,用石蜡固定于摩擦试验机载物槽内. 上试件为440不锈钢钢球,直径为6.75 mm. 三种摩擦工况:干摩擦、长城润滑油和长城润滑油 + MoS2固体颗粒(质量百分数为4%)[18]. 往复摩擦行程6 mm,法向载荷20 N,试验时间10 min. 摩擦力及摩擦系数实时结果由MWF-500往复式摩擦磨损试验机自带软件测量给出,每组试样重复试验3次,取平均值为最终试验结果. 试验完成后用超景深显微镜(Leica DM2500徕卡显微系统,德国)对表面磨损形貌进行观测,目镜倍数10×,物镜倍数4×~1 000×.

Fig. 1 Surface topography measured by laser machining principle and 3D surface profiler in (a) air medium and (b) liquid-phase assisted environment图1 在(a)空气介质和(b)液相辅助中激光加工原理及三维表面轮廓仪测得的表面形貌照片

2.1 表面织构形貌特性

图2所示为空气及液相辅助下激光加工表面的形貌特性及氧元素含量,可以看出空气介质中激光加工硬质合金表面呈现出黑色,液相环境下试件表面仍然有金属光泽. 由EDS能谱结果可知,工件原始表面的氧元素质量分数为13.35%[图2(a)],空气介质中激光加工表面的氧元素质量分数为27.79%[图2(b)],液相辅助下激光加工表面的氧元素质量分数为8.63%[图2(c)].表明空气介质中激光加工表面存在明显的氧化现象,而液相辅助环境下激光加工表面的氧化现象得到明显改善. 其原因为辅助液体对激光加工表面起到隔离保护作用,使固体熔融物不能与空气中的氧元素结合,抑制金属氧化物的生成[19]. 此外,液相辅助下激光加工表面的氧元素含量明显低于原始表面,这是由于试件表面长期处于空气中,生成了金属氧化物膜. 液相辅助激光加工时,此氧化膜被加工去除. 再者,辅助液体在激光光束的热作用下快速生成气泡,当其从固-液界面溢出时将激光加工熔融物带离了加工区域,降低表面熔融物的重铸现象. 此外,气泡对激光光束起到散射作用,使激光光束作用区域的能量分布趋于均衡,所得表面的微凸峰及凹谷分布也更加均匀[16].

2.2 织构表面润湿性

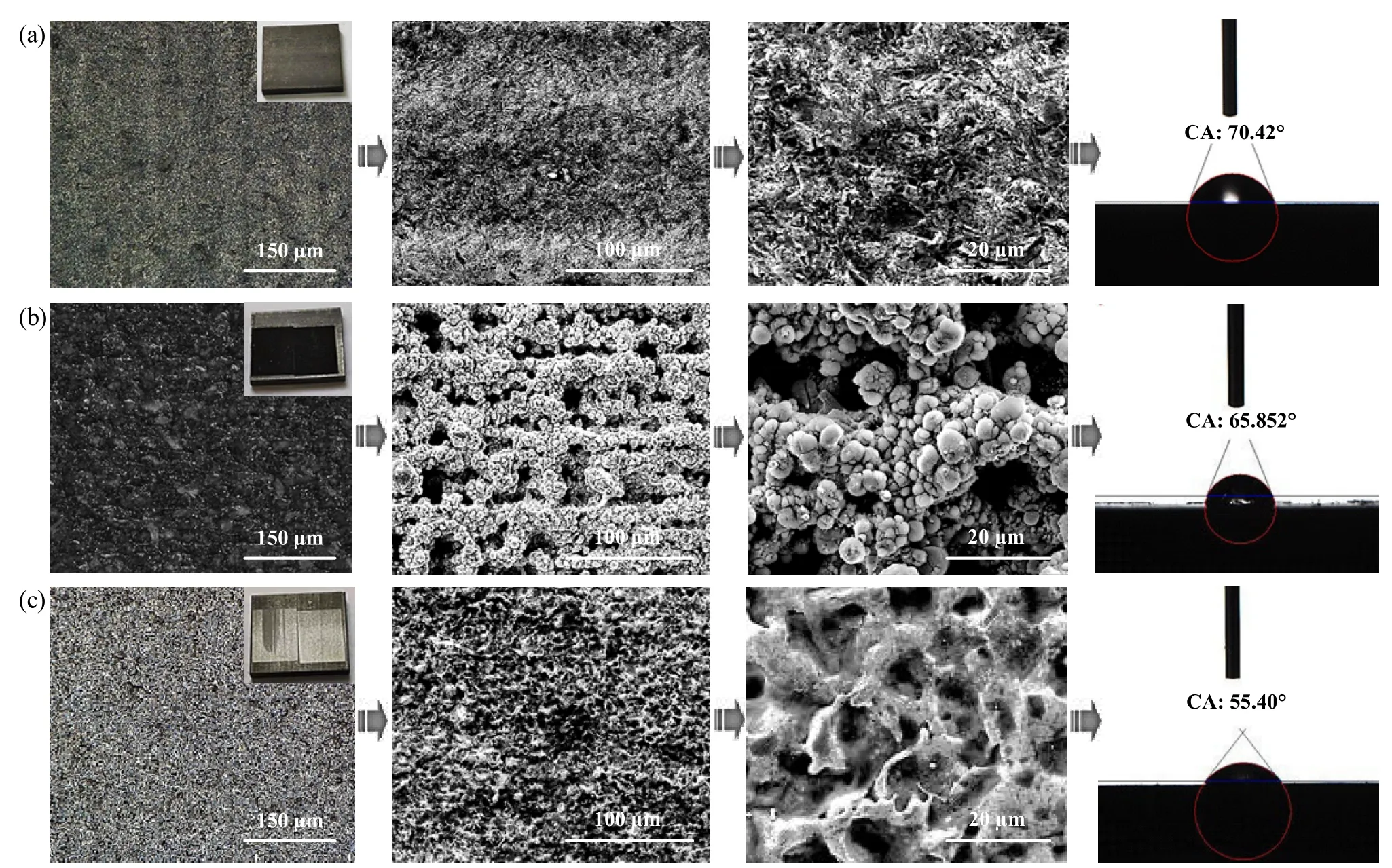

Fig. 2 SEM micrographs of surface morphology and EDS energy spectrum of (a) initial sample surface,(b) laser processing in air and (c) laser processing with assisted liquid图2 试样表面形貌的SEM照片及EDS能谱分析图:(a)原始表面;

(b)空气介质激光加工表面,(c)液相辅助激光加工表面

Fig. 3 SEM images of surface morphology and contact angle of (a) initial sample surface, (b) laser processing in air and (c) laser processing with assisted liquid.图3 试样表面形貌的SEM照片及润湿特性:(a)原始表面;

(b)空气介质激光加工表面;

(c)液相辅助激光加工表面

润湿性对刀具切削性能有显著影响,由图3可知,原始试件表面的接触角为70.42°,空气介质中激光加工表面的接触角为65.852°,而液相辅助下激光加工表面的接触角为55.40°,此工况下表面亲水特性最强. 现有研究表明,影响固-液界面润湿性的因素有表面形貌及化学元素含量. 根据Wenzel模型可知[公式(1)],对于亲水性材料,表面粗糙度因子越大,固-液界面表观接触角θ∗越小,润湿性越强[20-21].

式中:θ∗为 固-液界面表观接触角,θe为固-液界面本征接触角,r为粗糙度因子,可由公式(2)进行计算;

H为单微凸峰的高度,R为单微凸峰半径.

液相辅助激光加工后,试样表面形成分布更均匀的微凸峰及凹谷[图2(c)],致使表面粗糙度因子r增大.而液相辅助环境下被加工表面未发生氧化,为此表面亲水特性增强. 空气介质中激光加工表面的粗糙度因子r也增大,但表面氧化严重且存在较厚的熔融物重铸层[图2(b)],现有研究表明硬质合金表面氧元素含量的增加将减弱表面亲水性特性[22]. 为此,空气介质中激光加工表面的亲水特性优于原始表面,但弱于液相辅助激光加工表面.

2.3 织构表面摩擦系数

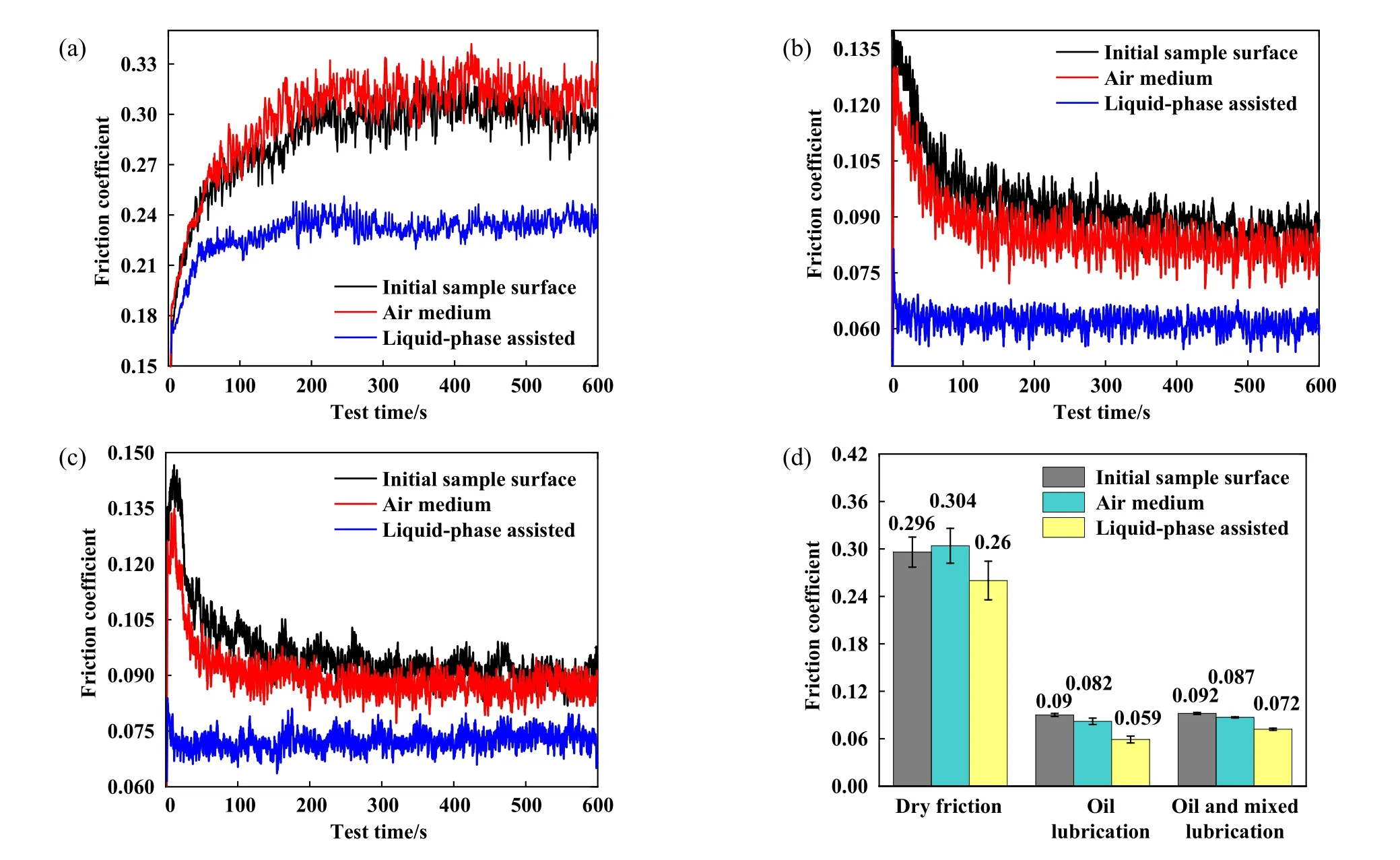

图4所示为干摩擦、油润滑及油与MoS2粉末混合润滑的界面摩擦系数曲线,可以看出,干摩擦工况下空气介质激光加工表面的摩擦系数略高于原始表面,油润滑及油与MoS2粉末润滑工况下,空气介质激光加工表面的摩擦系数略低于原始表面,三种工况下液相辅助激光加工表面的摩擦系数均最小,表明空气介质中激光加工表面对界面摩擦系数的改善效果不及液相辅助激光加工表面. 由图2和图3可知,空气介质中激光加工表面存在熔融物重铸及毛刺,表面织构粗糙度比液相辅助激光加工表面大,由此可断定熔融物重铸及毛刺是影响表面织构效果的根本原因. 干摩擦工况下表面织构虽然减小了界面接触面积,但激光加工引发的熔融物重铸及毛刺使界面刮擦严重,液相辅助激光加工表面不存在熔融物重铸层及毛刺,界面刮擦现象较轻. 油润滑工况下,激光加工表面的摩擦系数均小于原始表面,这是由于表面织构增加了界面间润滑油的存储[7-9],而辅助液相提高了表面织构的加工质量,使得表面的微凹坑分布更加均匀,界面润滑油存储分布更加合理. 在油与MoS2粉末混合润滑工况下,激光加工表面的摩擦系数小于原始表面,但相比油润滑工况略高. 这是因为MoS2固体润滑颗粒随润滑油渗入到织构界面间,对摩擦界面起到了一定的隔离和润滑效果,但固体润滑颗粒密度较大且悬浮于润滑油中,在起到润滑作用的同时逐渐沉积于表面织构的微凹坑内(图5),致使表面织构的储油及流体动压润滑效果减弱[23].

2.4 织构表面磨损形貌

Fig. 4 Friction coefficient curve under three lubrication condition: (a) dry friction, (b) oil lubrication, (c) oil and MoS2 mixed lubrication and (d) friction coefficient comparison for three lubrication condition图4 三种润滑工况下摩擦系数曲线:(a)干摩擦;

(b)油润滑;

(c)油与MoS2粉末混合润滑和(d)三种润滑工况摩擦系数对比

Fig. 5 Wear reduction mechanism of laser processing surface under oil and oil and MoS2 mixed lubrication condition图5 油及油与MoS2粉末混合润滑表面织构减磨机理

Fig. 6 Surface wear morphology of test samples under dry friction condition of (a) initial sample surface,(b) laser processing in air and (c) laser processing with assisted liquid图6 干摩擦下试样表面磨损形貌:(a)原始表面,(b)空气介质激光加工表面和(c)液相辅助激光加工表面

图6所示为干摩擦下硬质合金试样表面的磨损形貌,可以看出原始表面的磨损区域宽且磨痕分布均匀,而液相辅助激光加工表面的磨损区域窄但磨痕深度较大. 本试验上试样为440不锈钢钢球,硬度为(56~58 HRC)明显低于硬质合金(90 HRA),磨损区域宽说明不锈钢球的表面磨损严重,球与硬质合金表面的接触面积大. 而液相辅助激光加工表面存在微凸峰及凹坑,干摩擦时对不锈钢球表面的刮擦严重,而刮伤表面与磨损颗粒引发了硬质合金表面磨损的非均匀性. 空气介质中激光加工表面的磨损区域与原始表面相当,但无明显划痕. 表明不锈钢球磨损同样严重,但试样表面的微凸峰及磨损磨粒未能刮伤硬质合金表面,说明硬质合金表面经过激光加工后表面硬度得到了明显提升. 结合2.1节试验结果可判定空气介质中激光加工表面的熔融物重铸层,提高了硬质合金表面硬度与耐磨性[24]. 由图7(a~c)可以看出,原始表面的磨损区域宽且磨痕深度最大,而液相辅助激光加工表面的磨损区域窄且磨痕浅,空气介质激光加工表面介于两者之间,且润滑条件下试样表面的磨损均优于干摩擦工况. 表明润滑油对界面摩擦起到了润滑作用,但润滑效果有所差异,三者中液相辅助激光加工表面的润滑效果最优. 现有研究均表明,表面织构能够改善界面摩擦学特性是由于其存储了更多的润滑油,更易形成流体动压效应[25]. 由此推断,液相辅助激光加工表面的微织构在润滑油存储及形成流体动压润滑方面更具有优势. 在润滑油中添加MoS2固体颗粒后,试样表面的磨损呈现出一定程度的恶化(见图8),说明润滑油中添加MoS2固体颗粒后,更不利于形成界面流体动压润滑.

上述试验结果表明,空气与液相辅助下激光加工的织构均能改善硬质合金表面摩擦学特性,且液相辅助激光加工表面的效果最佳. 这是因为空气介质中硬质合金表面材料在激光光束的作用下快速挥发、冷却并凝固于加工区域边缘,形成了明显的熔融物重铸层及毛刺. 在此过程中又与空气中的氧元素反应生成氧化钴和氧化钛(图9),使加工区域呈现黑色且硬度增大[22],减弱表面形貌对固-液界面润湿性的影响,制约界面摩擦学特性的改善效果[22][图10(a)]. 液相辅助激光加工硬质合金时,表面材料在激光光束的热作用下挥发,辅助液体对加工表面起到了冷却和保护作用[11,15].不仅使固体熔融物冷却速度加快,同时也隔离了空气,减轻固体表面氧化现象,且辅助液体在激光光束的热作用下快速气化,气泡脱离时携带出固体熔融物,抑制表面重铸现象[11,15-16]. 为此,液相辅助激光加工表面的润湿性更好,润滑液更易渗入并存储于表面微凹坑内,改善界面摩擦学特性[图10(b)].

Fig. 7 Surface wear morphology of test samples under oil lubrication condition of (a) initial sample surface,(b) laser processing in air and (c) laser processing with assisted liquid图7 油润滑下试样表面磨损形貌:(a)原始表面,(b)空气介质激光加工表面和(c)液相辅助激光加工表面

Fig. 8 Surface wear morphology of test samples under oil and MoS2 mixed lubrication condition of (a) initial sample surface, (b) laser processing in air and (c) laser processing with assisted liquid图8 油与MoS2粉末混合润滑下试样表面磨损形貌:(a)原始表面,(b)空气介质激光加工表面和(c)液相辅助激光加工表面

Fig. 9 XRD analysis results of (a) original surface, (b) laser machined surface in air medium and(c) liquid phase assisted laser machined surface图9 XRD分析结果:(a)原始表面,(b)空气介质激光加工表面和(c)液相辅助激光加工表面

Fig. 10 Surface wear reduction mechanism of (a) laser processing in air and (b) laser processing with assisted liquid.图10 表面减磨机理:(a)空气介质激光加工表面;

(b)液相辅助激光加工表面

为降低YT15工件表面空气介质激光加工的热效应及熔融物重铸现象,本文中将液相辅助激光技术引入到硬质合金表面织构加工中,制备出形貌更为复杂和质量更优的表面织构. 通过对织构表面形貌、润湿性及摩擦磨损特性对比研究,得出以下结论:

a. 空气介质下激光加工硬质合金表面的氧化现象严重,熔融物易固结于加工区域附近,形成熔融物重铸层及毛刺. 降低硬质合金表面织构的加工质量,使表面织构对其润湿性的改善减弱. 影响润滑油在接触界面间的渗入及存储,致使表面织构对界面摩擦行为的调控效果变差.

b. 辅助液相对激光加工表面起到冷却及保护作用,避免了加工表面的氧化. 而固-液界面快速形成的气泡又对加工熔融物起到了携带作用,改善熔融物重铸问题,提高了表面织构加工质量. 此外,液相辅助激光加工获得的织构表面具有更优的润湿性,有利于润滑液在接触界面间的渗入及存储,进而改善了界面摩擦学行为.

c. 润滑油中添加MoS2固体润滑颗粒对表面织构的减磨效果存在影响,MoS2固体润滑颗粒随润滑油进入到织构界面间,对界面起到一定的隔离和润滑作用. 但固体颗粒在表面织构微凹坑内的沉积减弱润滑油流体动压润滑效果,与单纯油润滑相比,界面摩擦系数略高.

猜你喜欢 织构硬质合金熔融 织构截面形状对刀具切削性能的影响仿真研究工具技术(2022年6期)2022-10-13仿生硅藻结构圆周位置和间距对轴承润滑性能的影响*润滑与密封(2022年9期)2022-09-21冷轧压下率对3104铝合金织构演变的影响宝钢技术(2022年3期)2022-07-12U-Al合金燃料元件反应堆严重事故下熔融物迁移行为研究科技视界(2022年9期)2022-04-09退火温度及冷轧压下量对低碳铝镇静钢退火织构的影响①矿冶工程(2022年1期)2022-03-19一种硬质合金铝型材挤压模铝加工(2021年5期)2021-11-17保偏光纤熔融焊接导致的交叉偏振耦合的简单评估科技研究·理论版(2021年22期)2021-04-18TiC−NiCrCoMo钢结硬质合金的制备与高温氧化性能粉末冶金技术(2021年2期)2021-04-03危险废物等离子熔融熔渣二次灰污染特征及资源化应用潜力建材发展导向(2020年16期)2020-09-25碳化钨硬质合金的抗冲蚀性能及高温高压下的耐腐蚀性能腐蚀与防护(2020年4期)2020-05-23推荐访问:硬质合金 制备 摩擦