Ni含量对NiO/CeO2催化剂催化CO氧化性能的影响

来源:优秀文章 发布时间:2023-01-18 点击:

金石山 ,张大山 ,冯旭浩 ,张财顺 ,庆绍军 ,张 磊,* ,高志贤,*

(1.辽宁石油化工大学 石油化工学院, 辽宁 抚顺 113001;

2.中国石油天然气股份有限公司 抚顺石化分公司石油三厂, 辽宁 抚顺113001;

3.中国科学院山西煤炭化学研究所, 山西太原 030001)

CO主要来源于汽车尾气以及工厂中化石燃料的燃烧。而且一氧化碳(CO)作为一种无色、无味、有毒的气体不但会对人体健康造成危害,还会对地球的自然环境造成破坏。因此,CO的消除是个亟待解决的问题,这其中最简单有效的方法是用合适的催化剂将有毒的CO转化为无毒的CO2。近年来,CO催化氧化技术在环保和军事等诸多工业领域备受关注。例如在空气净化、气体检测、汽车尾气排放和质子交换膜燃料电池等方面都具有较高实用价值的CO催化氧化技术引起了人们的广泛关注[1-3]。

近年来,已经报道的CO氧化反应的催化剂载体可分为惰性载体(SiO2[4]、NiO[5]、Al2O3[6]等)和活性载体(CeO2[7]、ZnO[8]、Nb2O5[9]等)两大类。其中,CeO2具有萤石结构,可以在富氧下储存氧,在贫氧下释放氧[10]。因此,铈基催化剂得以在CO催化领域广泛应用。但是CeO2单独使用时的催化性能较差,需要引入低价金属阳离子才能提高其催化活性。金属元素作为催化剂的活性组分,分为贵金属(Pt[11]、Au[12]等)和非贵金属(Cu[13]、Ni[5]、Co[10]等)两大类。考虑到贵金属价格昂贵,开发低成本的替代品是当今研究的热点。在非贵金属中,因为Ni具有优良的氧化还原性能,已经被一些研究者尝试与Ce形成负载或混合氧化物催化剂进行催化性能的研究。李树娜等[14]用水热合成法制备了一系列Ce-M(M=Fe、Ni和Cu)复合氧化物催化剂,发现掺杂得到的复合氧化物还原能力相比CeO2得到了提升,并且掺杂后催化剂CO低温氧化活性明显高于CeO2。Deshetti等[15]用共沉淀法制备了Ce-Ni催化剂,研究表明,掺杂剂的加入明显提高了CeO2表面氧空位的数量,从而提高了催化活性,在286 ℃时CO的转化率达到了50 %。Tanga等[16]用浸渍法制备了Ce-Ni催化剂,研究发现Ni的引入使CeO2的孔隙结构发生了明显的改变,导致氧空位的数量增加,使CO催化氧化性能大幅提高,在225oC时Ni0.05Ce催化剂的CO转化率为90 %。肖卫明[17]分别用共沉淀法和球磨法制备了CuOx-CoOy-CeO2催化剂,研究表明,相较于共沉淀法合成催化剂,球磨法合成催化剂的过程中可以阻碍CuO的生长,并且抑制Co3O4的分解,可以很好地保持表面晶格氧。同时球磨法合成催化剂催化性能也更好,当反应温度为110 ℃时,CO的转化率即为100 %,其中,上述共沉淀法制备的催化剂不仅活性不高,还存在制备方法污染高、能耗大、操作繁琐的缺点。

由于Ni具有优良的氧化还原性能以及CeO2具有良好的储氧放氧能力。因此,本研究采用球磨法制备了一系列NiO/CeO2催化剂,重点研究了不同Ni含量对CeO2结构的影响。用XRD、BET、H2-TPR、XRF、XPS等技术对催化剂进行表征,并系统评价了催化剂的性质与结构对催化性能的影响,为CO氧化催化剂设计的进一步研究与拓展提供思路和理论依据。

1.1 主要试剂与仪器

试剂:Ni(NO3)2、CeO2,以上均为分析纯级试剂,国药集团化学试剂有限公司;

实验用水为去离子水。

仪器:南京弛顺科技发展有限公司的PMQW04型全方位行星式球磨机。

1.2 催化材料的制备

采用机械球磨法制备NiO/CeO2催化剂。根据不同Ni/Ce物质的量比(nNi∶nCe分别为0.5∶9.5、1∶9、2∶8),称取40 g的Ni(NO3)2和相应计量的CeO2放入烧杯中,加40 mL去离子水混合均匀后,放入玛瑙球磨罐中球磨6 h,所得物料在干燥箱内干燥8 h。随后在400 ℃下焙烧4 h,冷却后将固体粉末研磨、压片,粉碎成60-80目的固体颗粒催化剂,并命名为NC-x(x= 0.5、1、2),其中,x为Ni/Ce物质的量比中Ni所占比例为。此外,用上述相同的制备方法处理CeO2,并将其做为参比催化剂。

1.3 催化剂的表征

XRD表征采用德国Bruker公司D8 Advance型X射线衍射仪。测试条件为Cu-Kα1靶,入射波长λ= 0.154 nm,管电压40 kV,管电流40 mA,20°-90°扫描。

BET表征采用贝士德仪器公司BSD-PM型分析仪。通过低温N2进行吸附-脱附等温线测定,由BET多点法计算比表面积,BJH法计算孔体积和孔径。

XRF表征采用美国Bruker公司S8 Tiger型X射线荧光光谱仪,对样品组成元素进行含量测试。

H2-TPR表征采用浙江泛泰仪器公司FINESORB-3010型化学吸附仪。取30 mg粒径为60-80目的催化剂。在Ar中以10 ℃ /min的升温速率升温至200 ℃预处理1 h,然后冷却至室温。调整基线平稳后,通入5% H2-Ar混合气体,以10 ℃ /min的速率由30 ℃升温至950 ℃,用TCD检测耗氢量。

XPS表征采用美国Thermo Fisher公司250xi光电子能谱仪。X射线源使用Al-Kα,结合能(E)用284.6 eV的污染炭作校准。

1.4 催化剂的评价

采用华思仪器有限公司定制的反应器(石英管内径为6 mm)对样品进行性能评价。称取0.2 g催化剂(40-60目),反应气的体积分数为0.6%CO、1.5% O2、97.9% Ar。反应条件为常压,由质量流量计控制混合气的流量为200 mL/min,空速为60000 mL/(gcat·h),在20 ℃下以1 ℃/min升温直到200 ℃,反应后的尾气用MOT500-Y2在线气体检测仪分析。

CO转化率:

式中,[CO]in为反应器进口CO的体积分数,[CO]out为反应器出口CO的体积分数。

2.1 催化剂的XRD表征

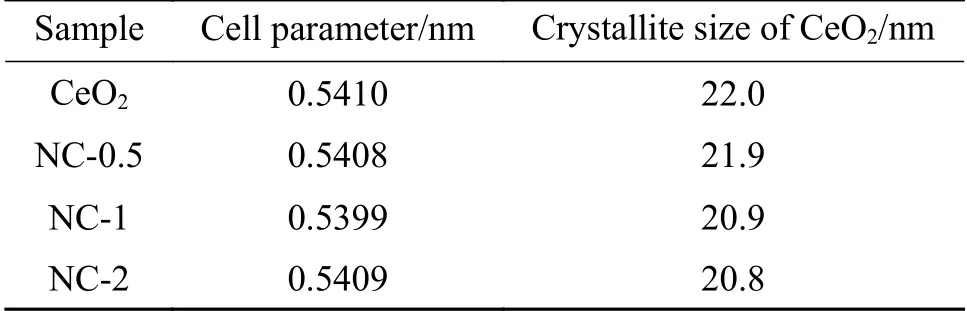

图1为NiO/CeO2催化剂和参比样的XRD谱图,表1为NiO/CeO2催化剂的XRD分析。由图1中的曲线a可知,参比样CeO2与标准CeO2(PDF#78-0694)对比,参比样CeO2与标准CeO2的2θ均一一对应。

图1 NiO/CeO2催化剂和参比样的XRD谱图Figure 1 XRD patterns of the NiO/CeO2 catalysts and reference sample

表1 NiO/CeO2催化剂的XRD分析Table 1 XRD data of NiO/CeO2 catalysts

NiO/CeO2催化剂均在2θ= 28.6°、33.1°、47.5°、56.4°、59.1°、69.4°、76.8°、79.1°附近出现衍射峰,分别对应CeO2的(111)、(200)、(220)、(311)、(222)、(400)、(331)、(420)晶面,同时NiO/CeO2催化剂衍射峰与参比样CeO2相比均逐渐向高2θ值方向移动,且NiO/CeO2催化剂的晶胞参数要小于CeO2的晶胞参数,这可能是一部分Ni2+进入CeO2晶格中形成了固溶体造成的[14]。NC-0.5和NC-1催化剂没有出现NiO的衍射峰,这可能是NiO的含量较少或者是NiO以高分散的形式存在[15],当Ni/Ce物质的量比为2 : 8时,催化剂出现NiO的衍射峰,表明NC-2催化剂中出现NiO晶体。由表1可知,随着Ni含量的增加,晶粒尺寸逐渐减小,这可能是随着第二组分含量的增加,引起了介孔的周期性程度降低,导致介孔CeO2骨架部分坍塌[16]。

2.2 催化剂的BET表征

不同镍含量NiO/CeO2催化剂的BET表征结果见表2。由表2可知,球磨处理后的CeO2的比表面积为34.6 m2/g,负载NiO后NC-0.5、NC-1和NC-2催化剂的比表面积分别为36.1、34.5和32.3 m2/g。通过比较发现,球磨过后CeO2(34.6 m2/g)的比表面积相较于未经过球磨的CeO2(29.5 m2/g)的比表面积有所增大,这可能是由于球磨作用,使催化剂的孔道发生了重建造成的。但是随着Ni含量的增加,催化剂的比表面积又逐渐减小,这是由于Ni含量增加,NiO占据了CeO2中的部分孔道造成的[17]。

表2 NiO/CeO2催化剂的BET分析Table 2 BET analysis of NiO/CeO2 catalyst

图2为不同含镍量的NiO/CeO2催化剂N2吸附-脱附等温线,这四种催化剂都符Ⅳ型的吸附等温线,这说明NiO/CeO2催化剂是一种具有介孔性质的催化剂材料。此外,从图2中还可知,该四个催化剂的回滞环类型都属于H3型回滞环[17],说明了该类型的催化剂是一种可以具有类似平板状的狭缝、裂隙或者小的楔形狭缝结构的介孔材料。

图2 NiO/CeO2催化剂N2吸附-脱附等温线Figure 2 N2 adsorption desorption and desorption isotherms of NiO/CeO2 catalysts

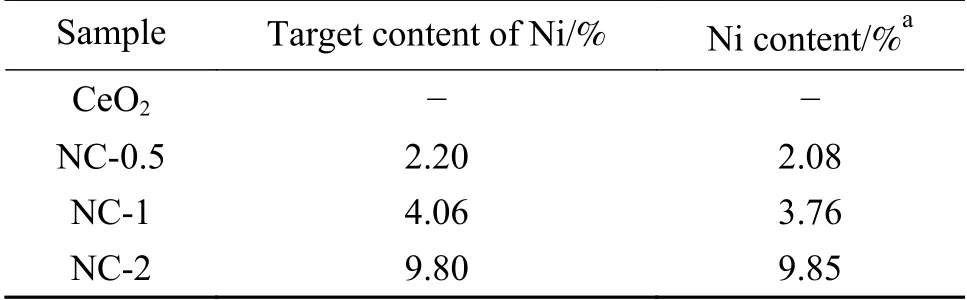

2.3 催化剂的XRF表征

表3为不同镍含量NiO/CeO2催化剂的Ni元素含量。由表3可知,不同镍含量的NiO/CeO2催化材料中镍的含量与目标含量基本吻合。

表3 NiO/CeO2催化剂的Ni元素含量Table 3 Ni element content of NiO/CeO2 catalyst

2.4 催化剂的H2-TPR表征

图3为NiO/CeO2催化剂的H2-TPR谱图。与文献对比发现[18],CeO2在400-900 ℃的还原温度有两个明显的还原峰,其中,ε′处还原峰归属为表相铈的还原,k"处还原峰归属为体相铈的还原[19]。由图3可知,NiO/CeO2催化剂有五个不同的还原峰,α还原峰归属为与CeO2相互作用较弱的表相镍的还原,β还原峰归属为与CeO2相互作用较强的表相镍的还原,γ还原峰归属为体相镍的还原,ε还原峰归属为CeO2中一部分表相铈的还原,k还原峰归属为CeO2中体相铈的还原[20-23]。表4为各催化剂还原峰的位置,NC-1催化剂的α、β和γ还原峰温度均低于NC-0.5和NC-2。结合XRD和XPS分析可能Ni2+进入CeO2晶格中形成了固溶体,其中,NC-1催化剂形成固溶体时可能产生更多氧空位。而氧空位是可以加快体相氧的迁移速率,因此,NiO更容易被还原,催化活性较好。

图3 NiO/CeO2催化剂的H2-TPR谱图Figure 3 H2-TPR spectra of NiO/CeO2 catalysts

表4 NiO/CeO2催化剂还原峰位置Table 4 Location of reduction peak of NiO/CeO2 catalyst

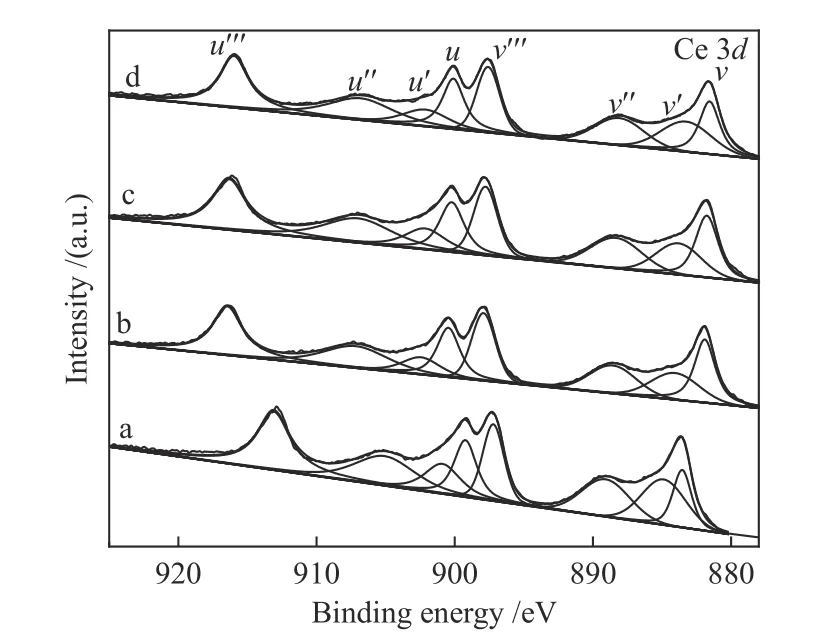

2.5 催化剂的XPS表征

图4为NiO/CeO2催化剂的Ce 3dX射线光电子能谱。由图4可知,催化剂均出现八个Ce 3d自旋轨道的特征峰,其中,u、u"、u""、u"""可以归属为Ce 3d3/2能级的电子结合能,v、v"、v""、v"""则可以归属为Ce 3d5/2能级的电子结合能。u"和v"可以归属为Ce3+的特征峰,u、u""、u"""、v、v""、v"""则可以归属为Ce4+的特征峰。通过计算得出各催化剂Ce3+/(Ce3++Ce4+)的比值,分别为CeO2为16.8%、NC-0.5为17.4%、NC-1为19.0%、NC-2为18.8%。其中,Ce3+的比例升高可能是因为Ni2+掺入氧化铈晶格时,发生电荷不平衡,氧空位在晶格中传递导致Ce4+还原为Ce3+。同时,Ce3+的存在也表明了NiO/CeO2催化剂表面出现了氧空位,氧空位可以有效提高CO催化氧化的反应速率[16]。

图4 NiO/CeO2催化剂的Ce 3d XPS谱图Figure 4 Ce 3d XPS spectra of the NiO/CeO2 catalysts

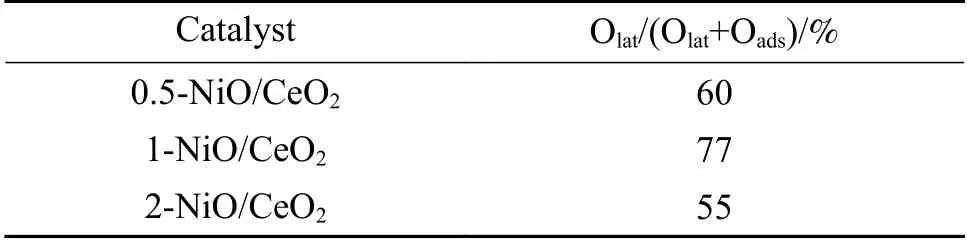

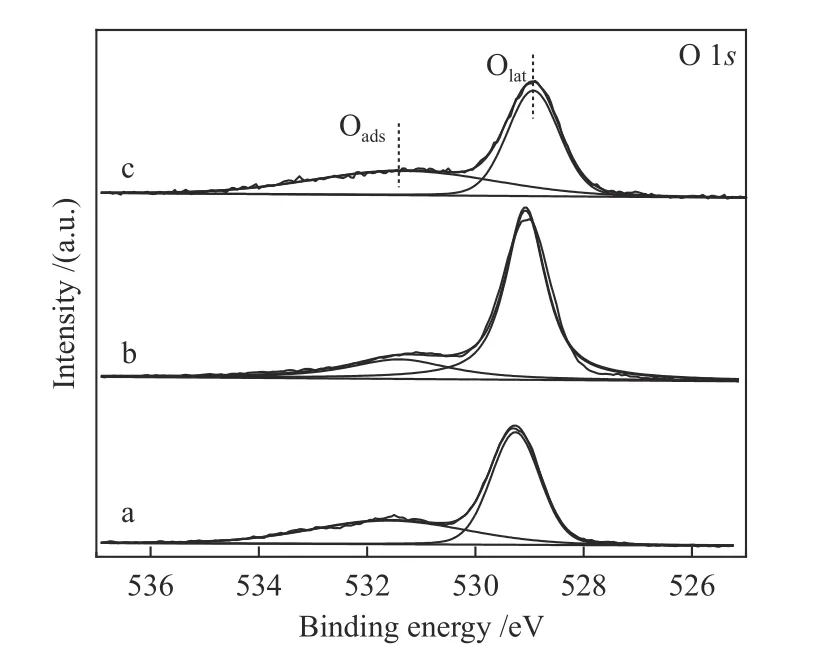

图5为NiO/CeO2催化剂O 1s的X射线光电子能谱。为计算催化剂中晶格氧含量将电子能谱图拟合为两个特征峰。528.9 eV处的特征峰Olat可归属为催化剂中晶格氧,531.2 eV处的特征峰Oads可归属为催化剂表面上吸附的O物种[24,25]。表5为NiO/CeO2催化剂中晶格氧含量。对于非贵金属催化剂的CO催化氧化反应,CO主要与催化剂上的晶格氧发生反应,因此,晶格氧的含量越高越有利于CO的氧化[26]。在NiO/CeO2催化剂中NC-1催化剂的晶格氧含较多,占到O物种中含量的77 %,因此,NC-1催化剂催化CO效果较好。

表5 NiO/CeO2催化剂中晶格氧含量Table 5 Lattice oxygen content in NiO/CeO2 catalyst

图5 NiO/CeO2催化剂的O 1s XPS谱图Figure 5 O 1s XPS spectra of the NiO/CeO2 catalysts

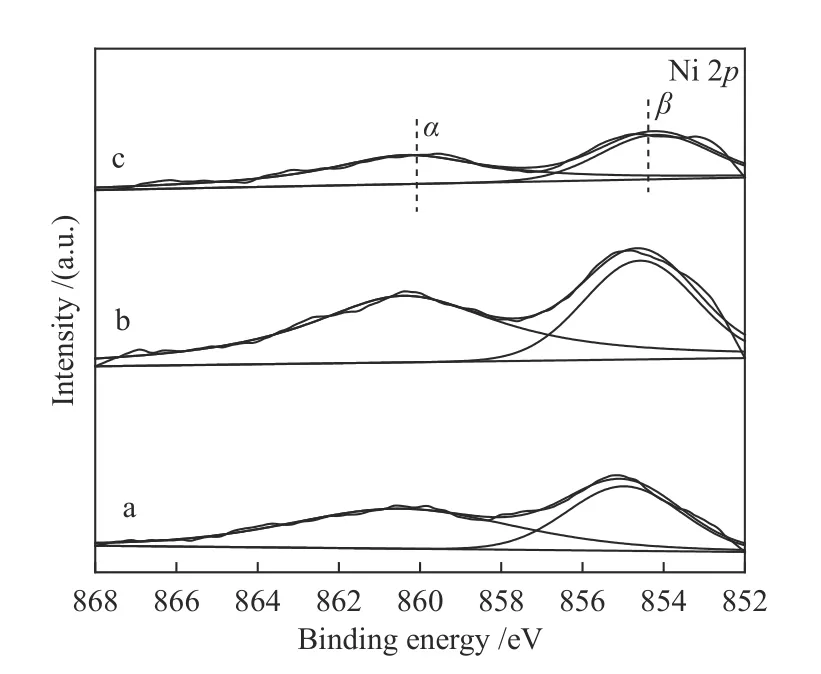

图6为x-NiO/CeO2催化剂的Ni 2p的X射线光电子能谱。由图6可知,860 eV处的特征峰α可归属为Ni3+,853.9-855.1 eV处的特征峰β可归属为Ni2+。说明NiO/CeO2催化剂中Ni的物种主要是以Ni2+和Ni3+的形式存在。

图6 NiO/CeO2催化剂的Ni 2p XPS谱图Figure 6 Ni 2p XPS spectra of the NiO/CeO2 catalysts

2.6 CO催化氧化性能的评价

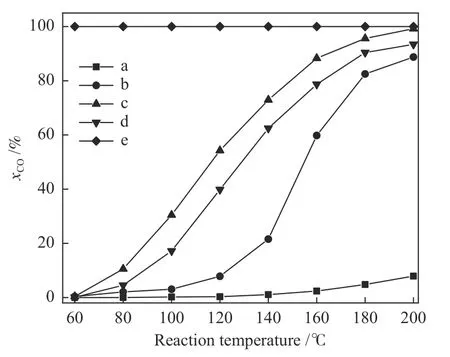

由图7可知,在60-200 ℃,纯相CeO2的CO转化率提升缓慢,说明单独的CeO2载体虽然自身具有活性,但活性较差。随着活性组分Ni的引入,催化剂的活性有大幅度提升,三种NiO/CeO2催化剂都会在100-160 ℃有一个较大幅度的转化率提升,这可能是CO氧化反应是一种放热反应,达到起燃温度后,自身的放热有利于CO以更快的速率转化[27]。NC-1的催化性能最好,其次是NC-2,最后是NC-0.5,说明合适的Ni含量才会发挥出高的催化性能。NC-1催化剂在200 ℃时的CO转化率大约为99.2%,尾气中CO的体积分数仅为0.005% 。结合前文中XRD、H2-TPR、BET、XPS等分析结果可知,Ni对CeO2的掺杂能够有效地促进其表面氧空位形成,从而可以使催化剂的还原性能和催化活性都有所增加。其中,NC-1催化剂的比表面积较大、NiO还原峰的温度低、氧空位量较多,因此,催化活性较好。

图7 NiO/CeO2催化剂的CO转化率Figure 7 CO conversion diagram of NiO/CeO2 catalyst

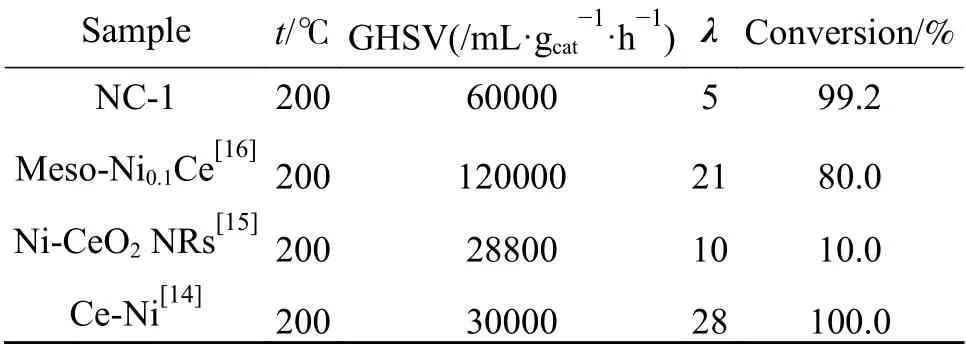

表6为1-NiO/CeO2催化剂与文献中同类催化剂催化性能的对比。本研究制备的NC-1催化剂在气体总空速为60000 mL/(gcat·h)、反应温度为200 ℃、氧过量系数λ(2O2/CO)为5的条件下,CO的转化率可以达到99.2 %。相较于文献中的催化剂,NC-1催化剂在低氧过量系数条件下,有更好的催化性能。

表6 NC-1催化剂与同类文献的转化率对比Table 6 Comparison of conversion rate between NC-1 catalyst and similar literatures

本研究采用球磨法制备不同Ni含量的NiO/CeO2催化剂,探讨了催化剂结构和性质对催化性能的影响。实验表明,NC-1表现出了优良的低温催化性能,在反应温度为200 ℃、氧过量系数为5、气体空速为60000 mL/(gcat·h)的条件下,CO转化率为99.2%,可以把低初始含量的CO(0.6%)处理到更低(0.005%)的水平。催化剂活性的主要影响因素为催化剂的还原性能、活性组分与载体之间相互作用强度以及载体中的氧空位量。其中,NC-1催化剂的NiO还原峰的温度低,并具有更多的氧空位,因此,表现出较好的催化性能。此外,球磨法相较于传统液相制备方法,具有污染小、能耗低、操作简单的特点。因此,以机械球磨法制备的NiO/CeO2催化剂不仅表现出了良好的催化活性还解决了液相法制备技术废液多和能耗高的缺点,为未来CO氧化催化剂的开发奠定了基础。

猜你喜欢 晶格空位转化率 Lieb莫尔光子晶格及其光子学特性研究光子学报(2022年6期)2022-07-27二组元置换式面心立方固溶体晶格畸变的晶体学模拟沈阳大学学报(自然科学版)(2022年2期)2022-04-12张云熙作品选当代作家(2021年11期)2021-12-17电化学沉积制备高结晶度金箔中小企业管理与科技·上旬刊(2021年6期)2021-07-14Analysis of Pragmatic Conditions of Null Subject in Mandarin校园英语·月末(2019年11期)2019-09-10没想到阿姨是驱鬼高手作文中学版(2018年1期)2018-11-28透视化学平衡中的转化率中学化学(2015年2期)2015-06-05化学平衡中转化率的问题新课程·中学(2014年7期)2014-10-24影响转化率的因素理科考试研究·高中(2014年8期)2014-10-17空位读者欣赏(2014年6期)2014-07-03推荐访问:催化剂 催化 氧化