酒精生产精馏工艺和热耦合方式发展分析

来源:优秀文章 发布时间:2023-04-14 点击:

魏 妮,李冬敏,沈乃东,张宏嘉,周宏才,姜新春,张德国,佟 毅,李 凡

(1.中粮营养健康研究院,北京 102209;

2.广东中科天元新能源科技有限公司,广东广州 510640;

3.中粮生物科技股份有限公司,安徽蚌埠 233010;

4.营养健康与食品安全北京市重点实验实,北京 102209;

5.北京市畜产品质量安全源头控制工程技术研究中心,北京 102209)

酒精工业在国民经济中占有重要地位,主要用于代替部分汽油作为燃料,调制酒精饮料以及化工、医药行业,锂电池电解液溶剂等。随着经济发展和社会进步,酒精生产规模不断扩大,新建单套装置产能可达30万吨/年[1-2],酒精产能迅猛发展,2021年我国食用酒精和工业酒精产能约1600万吨[3]。

酒精生产主要指以玉米和木薯等淀粉质为原料,经过粉碎、液化、糖化、发酵和酒精分离等工艺制成酒精产品。目前精馏是企业实现酒精分离采用的最普遍的方法,精馏后乙醇浓度很高,同时酒精损失极少[4]。但是精馏工艺能耗高,占酒精生产过程的50%~80%[5]。

“热耦合”主要指利用低品位余热作为热源,将其直接或者升级后通过直接或者间接方式供热,是一种简单易行的节能手段。在酒精生产中,精馏系统中的热耦合主要通过闪蒸或差压热交换方式来实现[6]。在精馏工艺设计中,如何通过精馏设计和计算,实现能量梯级利用,是实现热耦合的关键。通过热耦合能够降低精馏能耗,提高精馏工艺先进性。

近年来,受玉米、木薯价格等因素影响,酒精生产原料逐渐多样化,除了玉米和木薯外,陈化小麦及水稻也成为酒精生产的重要原料[7-8]。国内酒精生产多采用带渣发酵,蛋白质等固体物质也进入到精馏系统。多塔差压设计中精馏塔温高,稻谷和小麦中的蛋白质在高温下容易聚集,谷蛋白易发泡的特点使精馏塔更容易雾沫夹带,携带聚集的变质蛋白质到塔板上,造成精馏堵塔,给工厂造成严重的经济损失。

下面主要介绍国内酒精生产过程的精馏工艺和热耦合情况,通过分析它们的工艺特点,提出适合多原料的酒精生产精馏工艺,同时利用热耦合降低装置的能耗,为酒精生产企业提供参考。

随着社会进步和技术水平不断提高,人们对酒精质量的要求也越来越高。酒精质量越高,酒精中杂质分离得越彻底,需要的精馏塔数量和蒸汽消耗都越多。多塔精馏是提高酒精质量的必要措施,不同时期对酒精质量要求不同。早期的多塔蒸馏大多采用多塔常压精馏,各塔都采用新鲜蒸汽,使得精馏能耗过高[9]。最近一、二十年来多塔精馏基本都采用三塔到七塔差压蒸馏[10-11],提高产品质量的同时,节省了更多的能量。在多塔差压精馏设计中,各塔均在不同能级下操作,高能级驱动低能级塔运行,能量得到合理利用。

1.1 三塔差压精馏工艺

国内燃料乙醇的生产普遍采用三塔差压精馏。燃料乙醇对酒精中的杂质要求不高,对水含量要求特别低。由于乙醇和水体系会产生最低共沸物,在常压下水和乙醇的沸点分别为100 ℃和78.4 ℃,最低共沸物(乙醇含量95 wt%)的温度为78.2 ℃[12]。普通的精馏只能将乙醇浓缩到95 wt%,需经其他脱水工艺进一步生产符合标准的燃料乙醇产品。

三塔差压工艺由粗塔,组合塔和精塔组成。组合塔下部起到粗塔功能,上部起到精塔的作用。三塔分别在负压、常压和加压下操作。

该工艺特点为精塔一塔供热,精塔给组合塔供热,组合塔给粗塔供热。回收了精塔高温塔釜水和蒸汽凝液的热量,通过间接热交换形式提高进料温度,降低再沸器负荷。同时粗塔塔顶的热量通过热交换加热低温工艺水,回收塔顶蒸汽的潜热,不仅节省了冷却水用量,还节省了能耗。该工艺蒸汽消耗能够达到1.1~1.3吨/吨酒。

该工艺最大的问题是对多原料的适应性差,当采用稻谷和小麦为原料时,组合塔下部造成堵塔,每隔15 d 左右精馏系统需要停产,消耗2 d 左右的时间进行塔垢清洗,给工厂造成较为严重的经济损失。

精馏塔塔板设计时,组合塔下部精馏塔塔板采用开孔斜板塔,抗堵性能较好。但是当使用小麦和水稻为原料时,塔温较高的组合塔下部仍出现堵塔,塔温较低的粗塔(采用浮阀塔板)堵塔情况不明显。

1.2 五塔二级差压工艺

五塔差压精馏能够生产优级食用酒精,典型工艺见图2。该精馏系统由粗塔、水洗塔、精馏塔、甲醇塔和回收塔五塔组成。粗塔和甲醇塔负压操作,水洗塔微负压操作,回收塔常压操作,精塔加压操作。

图2 生产优级食用酒精的五塔差压精馏工艺

该工艺供热特点是精塔和回收塔分别为蒸汽供热。采用两级三效热耦合,一级三效热耦合是精馏塔给水洗塔供热,水洗塔给粗塔供热;

另一级三效热耦合是精塔给甲醇塔供热,甲醇塔给粗塔供热。粗塔设置两个再沸器,分别回收水洗塔和甲醇塔的热量。同时对精塔塔釜高温热水的热量进行回收,高温塔釜水通过热交换的方式传递给进料,提高进料温度,降低再沸器能耗。该精馏工艺蒸汽消耗为2.15 吨/吨酒,五塔二级差压工艺比传统的五塔差压工艺节能10%左右[13]。

该工艺粗塔在负压操作,当采用小麦和稻谷为原料时,堵塔现象不明显,原料适应性较强。该工艺只有回收塔产出杂醇油,排杂点单一,只能生产优级食用酒精。同时没有回收蒸汽凝液的热量,粗塔塔顶器的热量没有回收利用,而是用冷却水冷却,该工艺能耗还能进一步降低。

图1 生产燃料乙醇的三塔差压精馏工艺

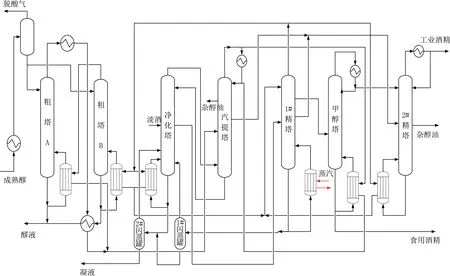

1.3 七塔差压精馏工艺

该工艺为引进的美国德尔塔-T 工艺,由粗塔A、粗塔B、净化塔、汽提塔、1#精塔、甲醇塔和2#精塔七个精馏塔组成。粗塔A 和甲醇塔负压操作,粗塔B 和汽提塔在常压下操作,水洗塔在微正压下操作,精馏加压操作。

该工艺采用多点排杂,汽提塔和2#精塔采出杂醇油,提高产品质量,能够生产特级产品。根据市场需求,调整精馏塔操作参数能够生产优级食用酒精,使装置具有一定的灵活性。

图3 生产特级酒精七塔差压精馏工艺

此工艺供热特点是精塔一种供热,采用三级多效热耦合。一级为四效热耦合,精塔给净化塔供热,净化塔给汽提塔供热,汽提塔给甲醇塔供热;

二级为三效热耦合,精塔给粗塔B 供热,粗塔B 给粗塔A 供热;

三级为两效热耦合,1#精塔给2#精塔供热。该工艺利用蒸汽喷射热泵抽出精馏塔和净化塔釜废水产生的二次闪蒸汽为净化塔补充热源,合理利用了高温水的热能,降低精馏系统对蒸汽的需求。

该工艺的不足之处是粗塔B 在高温下操作,塔板采用抗堵性能好的V-GRID 固定阀塔板,但是当使用水稻和小麦为原料时也会发生堵塔。与五塔工艺一样,高温的蒸汽凝液和粗塔塔顶汽的余热没有回收利用。

1.4 酒精生产精馏热耦合

精馏是常用的化工操作单元,能量消耗较大。表1 给出3 种不同差压精馏工艺的热量消耗,七塔差压精馏>五塔差压精馏>三塔差压精馏。随着产品中乙醇含量的增加,分离乙醇所需要的塔数和能耗都明显增加。

表1 多塔差压工艺能耗级热耦合形式

差压精馏中,精馏节能效果与精馏效数有关。理论上,与单塔相比,双塔组成的双效差压精馏的节能效果为50 %,三效差压精馏的节能效果为67%,四效差压精馏节能效果为75%[14]。从两效增加到三效,节能效果增加17%,从三效增加到四效果,节能效果增加8 %。可以看出效数越多,节能效果的增加越不显著,一般精馏效数不超过三效。

三塔差压精馏工艺热耦合采用单级三效,五塔差压精馏工艺采用了二级三效热耦合方式,粗塔再沸器设计为两个,使每级热耦合都为三效。七塔差压工艺热耦合分别采用一级四效,一级三效和一级二效的方式。精馏系统中精馏塔数越多,压差精馏热耦合设计越复杂。七塔差压工艺中,一级四效和一级两效的热耦合设计方式还可以进一步优化。

在酒精精馏工艺中,热耦合大部分是对低温热源直接利用,对低品位热源升级利用较少。精馏系统能耗高,同时需要大量循环水和冷冻水用于工艺物流的冷却。酒精生产过程中低品位热源升级主要是指利用MVR、热泵、低温余热制冷等技术手段回收余热,从而降低精馏系统能耗。本文主要介绍这3 种技术的特点和应用,结合酒精生产工艺,使酒精生产工艺更加节能。

2.1 MVR

MVR 将低品位的蒸汽经压缩机的机械做功提升为高品位的蒸汽,消耗一部分电能。MVR 与多效蒸发系统联合使用时,能够使装置更加节能。史航等[17]的研究报道MVR 与多效蒸发联用的有效能分析,结果表明多效蒸发效数越多,有效能越高,节能效果越明显;

李志新等[18]研究报道MVR 与三效蒸发联合应用,将末效的二次气经过MVR 后,作为首效热源,设备启动后理论上无需新鲜蒸汽的加入。MVR 三效蒸发联合使用比传统的三效蒸发节省了63.6%标准煤的能量。

实际上,中国现当代文学一直是中文学科的热门,研究者日众,成果规模庞大。十多年前,学界就有一种说法,形容研究出新之难:现代文学这座山上的每一片叶子,都已经被摸遍了。这确实令人沮丧,但不一定是全部事实。对很多作品的评价也许已经盖棺定论,但是这其间,作品的诞生、人与人之间的命运际会却总能打破我们的刻板印象。

MVR 系统中,蒸汽压缩机根据蒸发量的大小,最常用的是离心式压缩机和罗茨式压缩机[19],离心式压缩机适用于大流量,单机能力通常为2.5~250 t/h,有效温差通常为16~22 ℃;

罗茨压缩机适用的流量范围相对较小,通常处理量为0.15~10 t/h,有效温差超过20 ℃[20]。因此,在利用二次闪蒸气时,需要考虑有效温差、供给温度和需求温度之间的区配和均衡关系。

酒精生产工艺中,液化、蒸发浓缩及蒸汽凝液闪蒸都会产生二次气。把二次蒸汽再压缩,提高其温度、压力,增加焓值加以利用,既回收了二次蒸汽的热能,也节省了冷却水。

2.2 热泵

2.2.1 热泵精馏

热泵精馏是通过外动力的作用把精馏塔塔顶低温处的热量传递给塔底高温处,作为塔底再沸器热源的精馏过程。热泵精馏主要应用在塔顶和塔釜温差相差不大的场合,塔顶和塔底温差最好不超过10 ℃,才能取得较好的经济效益。若塔顶和塔底温差相差较大,压缩机能耗会增加,无法实现节能[21]。

在酒精和水的分离过程中,由于两者沸点在常压下相差22 ℃,温差较大,如果采用直接或者间接蒸汽式热泵技术,压缩机需要多级压缩,节能效果不明显。为了将热泵精馏技术应用到更宽沸点组分的精馏中,研究者采用了分割式热泵精馏技术,分割式热泵技术能够节省70 %压缩功,具有良好的节能效益,分割式热泵可以应用沸点更宽的场合[22]。刘军等[23]研究提出了超重力热泵精馏技术,该技术能更好的应用于中小型企业的乙醇-水的分离,在蒸汽价格高、电价低的情况下节能效果更加明显。

2.2.2 蒸汽喷射热泵

蒸汽喷射热泵以高压蒸汽减压后的动能差为动力,高压蒸汽通过喷嘴产生高速气流,在喷嘴处产生低压区,在此区域将低压蒸汽抽出,通过混合室良好混合后,产生符合要求的蒸汽。蒸汽喷射泵主要应用在减温减压器、蒸汽调配器、蒸汽凝水余热回收等方面。在酒精精馏过程中,主要利用蒸汽喷射热泵回收精塔塔釜水或者一次蒸汽凝液的热量,节约精馏系统能耗[25-26]。

2.3 余热制冷

酒精生产过程中需要大量的冷冻水,传统采用电驱或者蒸汽驱动的压缩式制冷机组提供冷冻水,需要消耗能量。吸收式或吸附式制冷系统可利用廉价能源和低品位热能降低能量消耗。以溴化锂水溶液为工质的吸收式制冷系统应用最广泛,一般可利用80~250 ℃范围的低温热源,由于用水做制冷剂,只能制取0 ℃以上的冷媒温度,0 ℃以上的冷冻水可以满足酒精生产中冷却水温度的需求。此类机组COP 远低于压缩式制冷机组,但是可以利用低品位余热,不消耗高品位能源,在工业余热利用方面有一定优势[25]。顾兆林等[26]报道利用80 ℃左右的二次蒸汽为热源,驱动低温蒸汽型单效溴化锂机组,制取17 ℃冷却水,实现了节能、节水和环保的综合效益;

陶磊[27]的研究报道利用90 ℃的热水为热源,驱动热水型溴化制冷机组,制取12 ℃冷却水,经济效益和社会效益显著。

3.1 原料适应性

表2为4种原料中蛋白质含量,稻谷在9.0 wt%~10.0 wt%,小麦蛋白13.9 wt%,玉米蛋白含量最低达到7.9 wt%。小麦蛋白>稻谷蛋白>玉米蛋白。表3 为不同原料中不同蛋白组成,可以发现稻谷谷蛋白>小麦谷蛋白>玉米中谷蛋白。玉米谷蛋白的绝对量明显低于小麦和水稻,所以在使用玉米原料时,精馏运行稳定,在使用小麦和稻谷为原料时,精馏发生堵塔。

表2 不同原料中蛋白质含量[11]

表3 不同原料中的蛋白质百分组成[11] (%)

三塔压差精馏工艺中组合塔下部起粗塔作用的部分温度操作在110~125 ℃,进入组合塔中的成熟醪含有大量水分。在高温水和作用下,蛋白质结构极易发生变化,聚集成大颗粒,堵在塔盘上。

3.2 热耦合

3.2.1 内部热耦合不充分

国内较早的酒精生产工艺都用于生产食用酒精,设计大多追求口味,对能耗问题重视不足。燃料乙醇是最近二十年才发展起来的,随着行业对节能降耗的重视,新建的燃料乙醇精馏系统更加注重节能。三塔差压精馏中充分挖掘工厂余热,利用蒸汽凝水和粗塔塔顶气的热量,进一步降低精馏的能耗。五塔和七塔食用酒精生产中并没有对这部分热量进行回收。同时,在五塔差压精馏工艺中,采用两塔供热,回收塔也用新鲜蒸汽加热。回收塔常压操作,塔釜温度在102~115 ℃之间,回收塔的热源可以考虑余热利用,例如将蒸汽凝液闪蒸后为回收塔提供热源,可以进一步降低装置的能耗。

3.2.2 无外部热耦合

国内酒精生产装置分单元设计,各个单元大多由不同设计单位承担,再由设备厂商承接各类设备,各单元能量利用难于全面考虑。ICM[30]精馏工艺中热耦合充分利用酒精生产中液化系统和蒸发浓缩系统的余热,使精馏工艺不消耗新鲜蒸汽。因此精馏单元需要与其他用热单元进行整体化设计,全面系统的考虑热耦合。

3.2.3 对低品位热源升级利用不充分

表1 中列出了多塔差压精馏的热耦合方式,大都通过间接换热和闪蒸直接换热的形式。提高低品热源的MVR、热泵节能设备和余热制冷设备没有使用。可以考虑低品位热源升级利用,降低精馏装置能耗。

4.1 精馏改造解决工厂堵塔问题

对于新建装置,如果使用小麦和稻谷为原料生产酒精,采用预先提取原料中的蛋白、选择清液发酵、全负压精馏工艺等方法能够解决堵塔问题。已建成的装置,提高粗塔处理量是比较可行的解决方案之一,这种改造方式对生产影响较小。可以通过额外增加粗塔数量和粗塔增高的方式增加粗塔处理量。提高粗塔负荷势必会造成精馏系统能耗增加,为了解决堵塔又不增加精馏能耗,要深度挖掘精馏单元或者酒精生产中其他单元的余热利用。

4.2 通过热能耦合降低装置能耗

4.2.1 精馏系统内部热耦合

酒精差压精馏工艺内部热耦合设计中,充分利用余热和优化效数设计。随着热泵精馏技术的不断发展,分割式热泵精馏和超重力精馏不断成熟,酒精精馏工段能耗将不断降低。

4.2.2 跨单元外部热耦合

(1)蒸发与精馏耦合。酒精生产中蒸发浓缩产生的低品位二次蒸汽,需冷凝后排到无水工序处理,增加无水工序处理成本。MVR 技术能够将低品位蒸汽转换为高品位蒸汽。可以利用蒸发浓缩产生的低品位二次气,经过MVR 提高二次气品位,作为粗塔热源,降低精馏能耗。

(2)蒸馏与液化耦合。酒精生产中的液化工艺可以采用多级闪蒸液化工艺,将精馏蒸汽凝液闪蒸,作为液化闪蒸气热源,降低液化工段蒸汽消耗。利用蒸汽凝水闪蒸时,要系统考虑经济性。酒精生产工艺在设计时考虑将精馏和干燥单元一次蒸汽凝水闪蒸后的热进行回收利用,以减少蒸汽消耗。由于蒸汽凝水可以直接作为锅炉给水,部分凝液闪蒸后,导致返回电厂的蒸汽凝液量减少,需要额外补充新鲜水,新鲜水温度较低,并且要经过处理才能进入锅炉,需要额外增加成本,因此在进行凝液闪蒸时,要进行成本核算。

(3)精馏与公用工程耦合。精馏过程产生许多余热,利用精馏的余热进行制冷也是降低能耗的一种方法。酒精生产过程需要较多冷却过程,公用工程配有电驱或蒸汽驱动的冷冻水用于冷却。精馏产生的高温酒精气需要降温,通过热交换将酒精气冷凝的热利用,将68 ℃热水加热到90 ℃中温热水,用于驱动余热水型制冷机,生产12 ℃冷冻水,可以减少公用工程制冷机组的频繁启机,降低装置蒸汽或电耗。

精馏是酒精生产过程中不可缺少的化工单元。原料的多样化带来的堵塔等问题,必将推动酒精工艺流程的优化与升级。优化的热耦合设计对装置节能起到积极作用。随着新技术不断出现,及时升级酒精生产工艺,使酒精生产更加节能、环保,能够增强企业核心竞争力,促进酒精产业健康发展。

猜你喜欢差压热源热泵燃气机热泵与电驱动热泵技术经济性实测对比煤气与热力(2022年4期)2022-05-23基于双差压的脉动流测量方法仿真研究计测技术(2021年2期)2021-07-22横流热源塔换热性能研究煤气与热力(2021年3期)2021-06-09浅谈差压变送器的校验在应用中的几个问题河北农机(2020年10期)2020-01-08基于启发式动态规划的冷热源优化控制电子制作(2017年19期)2017-02-02水循环高效矿井乏风热泵系统分析与应用同煤科技(2015年4期)2015-08-21中部槽激光-MAG复合热源打底焊焊接工艺研究焊接(2015年8期)2015-07-18热泵在热电联产中的应用河南科技(2015年15期)2015-03-11多类型热源点共存下的区域热力统筹供应探讨中国工程咨询(2015年2期)2015-02-14Endress+Hauser Deltabar FMD72电子差压液位计自动化博览(2014年10期)2014-02-28推荐访问:精馏 耦合 酒精