高压辊磨机液压系统的改造及应用

来源:优秀文章 发布时间:2023-04-08 点击:

李风娟

(莱芜钢铁集团莱芜矿业有限公司,山东济南 271100)

高压辊磨机首先被应用于水泥行业,能够有效的节约资源,降低耗能,降低生产成本,且高压辊磨机的粉碎原理比较独特,能够更好的适应水泥行业的需求。高压辊磨机首次应用的金属矿是美国亚利桑纳州铜矿,在该铜矿首次应用成功以后,被广泛的推广于世界各地的金属矿中。2006 年国内首次利用高压辊磨机实现铁矿石的破碎工作,高压辊磨机随后被广泛应用[1-5]。金属矿开采随着开采进度的加深,富矿石的开采已经到尾声,如今开采的矿石都属于贫、细、杂的类型,对于产品的磨矿细度要求逐渐提升,由于矿石的贫乏,导致选矿的流程越来越复杂化,磨矿的成本也在逐渐增加,优化高压辊磨机的破碎工艺,可以有效的缩短磨矿的时间,从而大幅度的降低磨矿的成本。高压辊磨机的应用能够降低选矿流程的复杂程度,实现节能减排、降本增效的目标。

高压辊磨机的工作核心是采用两个辊子之间的挤压从而使矿物质原料破碎,在使用的过程中处于一个密闭的空间内,不会造成原料的飞溅,更好的保护破碎工艺的场地,减少工作人员的工作量。

高压辊磨机技术是在传统的磨机技术上进行优化升级,在实践过程中,高压辊磨机采取纯压力的原理。在高压的环境和空间下,使得原材料的颗粒聚集在一起,使得材料进行压缩以及碰撞。在压力作用之下,材料之间的缝隙逐渐减少,当压力达到一定的水平时,材料才会完全破碎。在进行高压辊磨的过程中,由于不同的混合方式,可以向相反的方向运动时的材料可以进行充分的碾压。在滚筒的表面,也就是矿石加工生产的直接接触,材料的热结构和处理必须适应矿石本身的性质。

高压辊磨机和大多数的工程设备系统一样,由多个系统组成,在设计时候遵循的原则比较简单,就高压辊磨机的整体设备结构而言,高压辊磨机的组成包括给料、传动、液压、工作辊、排料等系统在内,从而形成一个完整的工作循环主体。每个工作系统之间都存在联动性,铁矿石经过高压辊磨机中的系统整体运行,从而实现铁矿石的破碎工作。而高压棍磨机的核心工作部件是辊子,高压辊磨机的辊子有两种类型,一是固定辊,在设备运行中,固定辊不发生任何变化,增强压力,促进铁矿石的破碎;

二是动辊,不断的发生位置的移动,与固定辊之间形成压力,从而破铁矿石,阐述的高压辊磨机的破碎工艺,动辊的移动位置和距离根据不同的工艺,也有不同的变化[5]。

(1)选矿厂RP-P5.0-120/80B 高压辊磨机已生产运行近两年,在近期生产过程中,高压辊磨机在运行中多次出现液压系统、控制系统故障。由于原生产公司国内业务已被其他公司收购兼并,原厂生产的辊压机在国内只有1 台,选矿厂RP-P5.0-120/80B 规格的辊压机,提供的技术服务和备品备件均由国外提供,存在价格高、供货周期长等问题。为保证高压辊磨机的正常运行、降低运营成本,对液压系统和控制系统进行改造,改造后在能够与现在控制方式一致的情况下,保证不降低设备生产能力下进行更新替代。

(2)RP-P5.0-120/80B 高压辊磨机现有液压系统是恒辊缝形式。即在生产中,以辊缝距离作为调节的信号,通过压力调节,使辊缝处于设定范围。这种形式的液压系统是一种刚性的液压系统,追求挤压效果,而在物料状况不好或异物进入辊缝时对设备冲击较大。

改造后液压系统是“恒压力”形式。即在生产中,以反馈压力作为调节的信号,通过压力调节,使整个系统压力处于设定范围。这种形式的液压系统是一种大柔性的液压系统,强调对设备的保护,并加入大容量皮囊蓄能器,能很好地避开有物料状况导致的压力峰值,对设备起到缓冲、保护作用。

两种液压系统的原理不同,其工作流程和控制目的也不同。用恒辊缝的方式来控制恒压力的液压系统是不合适的,会产生诸多问题。

在现场观察高压辊磨机连锁开机流程如下:返程油缸先撑开辊缝,辊缝达到一定值再开闸阀下料,闸阀打开后再加压力。刚性液压系统蓄能器小,加压时间短(现场测时大概在20~25 s),该流程可正常进行。如换用公司液压系统,大容量蓄能器会使加压时间变慢(加压时间估计在2 min),先下料后加压的流程就有可能导致冲料,也有可能导致稳流仓料位过低,反复开关闸阀。为避免改造后出现诸如以上问题影响生产,液压系统须采用新的液压控制方式,不保留现有方式。否则难以保证设备使用效果。

(3)改造后液压系统原理(图1)。

图1 液压系统原理

(4)液压管路方案:①油站布置在二层机旁,油站布置如图2 所示;

②油站布置在一层小房间内,管路折弯较多,压力会有一定损失,液压响应也较慢。油站布置如图3 所示。

图2 方案1 油站布置

图3 方案2 油站布置

(5)液压系统压力检测。液压系统的压力设定值,关系到物料的挤压细度,是高压辊磨机控制的关键参数之一。理论上,液压系统压力设定值越高,则辊子作用于物料的效果越好,但具体到实际应用上,这一压力有一个饱和值(即使压力升高料饼中细粉含量也不会再有明显增多)。通过实验其压力在7 MPa左右时效果较好。由于液压系统使用一段时间后,压力低于下限值时,液压系统自动开启,加压到上限时,液压系统自动停机。

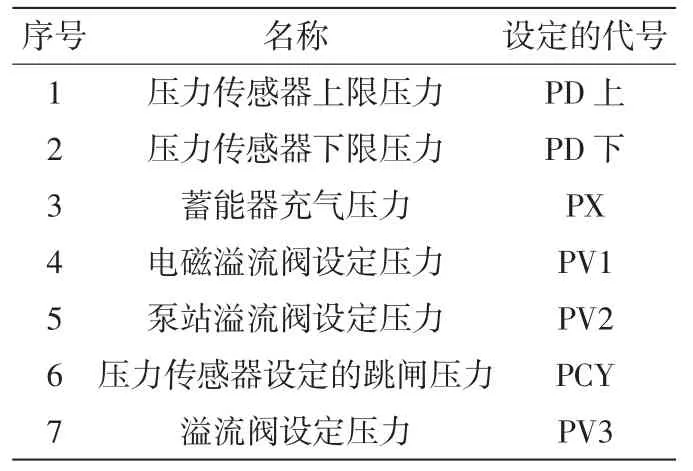

(6)液压系统中各控制阀和压力表参数的设定关系见表1,液压系统中部分主要元件的型号见表2:①PD 上—PD 下=1.0~2 MPa;

②PD 下—PX≥0.6~2 MPa;

③PX≥0.6PD 上;

④PCY—PD 上=2.0~2.2 MPa;

(PCY的最大压力PCYMax=11 MPa);

⑤PV2—PD上=2~3 MPa;

⑥PV3=3 MPa。

表1 各控制阀和压力表参数的设定关系

表2 液压系统中部分主要元件的型号

其他元器件的布置及型号可以参考液压系统原理图1,液压系统的最高压力值设为16.0 MPa,工作压力依据生产情况而定,一般设为7~9 MPa,退辊时最大压力只能调至3 MPa。

液压系统主要可划分可为3 个回路:加压回路、退辊回路、压力保护回路,在进行调试时,可按以下步骤进行:①调试泵站压力,检验齿轮泵和油泵电机的工作性能。将泵站溢流阀手柄调于最松状态;

三位四通换向阀处于失电状态;

启动油泵电机;

确认电机及油泵运转正常平衡后,缓慢拧紧溢流阀手柄,以1 MPa 为一递升梯度,使油泵压力逐步上升至13 MPa,并在此压力下保持一段时间后,缓慢松开溢流阀手柄,将压力降至11 MPa,在此期间注意其调节是否灵活;

②调试各油路,检验系统各元器件的可靠性和灵敏度。设定系统工作压力为7.5~9 MPa。

通过对RP-P5.0-120/80B 高压辊磨机液压系统及控制系统的改造,能够与现在控制方式一致的情况下,保证不降低设备生产能力下进行更新替代,解决液压系统和控制系统备件国产化替代的问题,降低运营成本,解决生产实际问题。

猜你喜欢油站磨机液压这里是军营还是田园?是油站!加油站服务指南(2022年6期)2022-07-28油站动态加油站服务指南(2022年6期)2022-07-28ASM-600油站换热器的国产化改进能源工程(2021年3期)2021-08-05高海拔矿山磨机用同步电动机设计防爆电机(2021年3期)2021-07-21立磨机刮板结构的改进建材发展导向(2021年6期)2021-06-09上支承辊平衡缸液压控制系统的设计改进重型机械(2020年2期)2020-07-24磨机端盖铸造缺陷研究与工艺研发金属加工(热加工)(2020年12期)2020-02-06水泥厂风扫煤磨机的永磁直驱改造上海建材(2019年3期)2019-09-18Α">Clinical outcomes of endoscopic management of pancreatic fluid collections in cirrhotics vs non-cirrhotics:ΑWorld Journal of Gastrointestinal Endoscopy(2019年6期)2019-06-20再谈液压吊装石油化工建设(2018年2期)2018-07-11推荐访问:高压 液压系统 改造

推荐文章

- 【想移民荷兰的朋友看过来,告诉你定居荷兰是一种怎样的生活体验】荷兰移民需要什么条件

- [关于训练口才的经典句子]训练口才的经典句子

- 【加拿大留学金融系专业排名】 加拿大留学专业排名

- 2018年四川省人民医院神经外科临床医师编外人员招聘公告 2018年神经外科年会

- 2018安徽高考志愿填报及征集志愿时间安排:2018高考志愿填报征集志愿时间

- 行政前台工作计划表_行政前台工作计划怎么写

- 和女朋友表白感人的话_和女朋友表白的句子

- 【英语语法:the,fact,that的语法功能】 in fact等于什么

- [2018入党培训心得体会范文2000字【三篇】]入党积极分子思想汇报

- 2018年中级审计师考试试题每日一练(6.14)|审计师报名时间2018