基于过热蒸汽干燥开式制粉的燃准东煤发电技术*

来源:优秀文章 发布时间:2023-03-27 点击:

马有福 王 涛 吕俊复 王子睿 马友方

(1.上海理工大学能源与动力工程学院,上海市动力工程多相流动与传热重点实验室,200093 上海;

2.清华大学能源与动力工程系,教育部热科学与动力工程重点实验室,100084 北京)

煤炭占我国一次能源消费比例70%左右,统计显示2020年我国燃煤发电量为4.63万亿千瓦时,占全国总发电量的60.6%[1]。随着煤炭资源的消耗,优质煤日益减少,劣质煤利用比重不断升高[2]。准东煤预测储量为3 900亿t,已探明储量为2 136亿t,占全国煤炭储量约7%,是具有代表性的劣质煤。准东煤挥发分高、灰分低,因而易着火且易燃尽,燃烧性能较优,但同时全水分高(质量分数为25%左右),因此发热量较低,直吹式制粉系统干燥困难,锅炉热效率偏低[3-5]。为落实“节约、清洁、安全”的国家能源战略,使煤电机组兼具基础性与灵活性,有必要深入研究准东煤高效发电的新途径、新技术。

以往研究已表明,对高水分煤种进行预干燥可提高燃煤机组发电效率,获得显著节能及减排效益[6]。然而,无论是烟气预干燥技术[7-9]还是过热蒸汽预干燥技术[10-12],均在锅炉岛之外设置独立的煤炭预干燥系统,这使燃煤电厂工艺系统过于复杂,预干燥装置运行的安全可靠性较低,因而难以推广应用。因此,笔者曾提出炉烟干燥开式制粉燃烧技术[13-16],通过充分利用电厂原有磨煤机的干燥功能,有效地解决了高水分煤种的稳燃性能差、发电效率低等问题,而且乏气中水分的回收使电厂水耗明显减少。

炉烟干燥开式制粉燃烧技术避免了在锅炉岛之外设置独立的煤炭预干燥系统。与烟气或过热蒸汽预干燥技术相比,电厂工艺系统大幅简化,干燥装置运行可靠性明显改善,同时机组热经济性提高。与常规直吹式制粉系统相比,开式制粉系统内需增设煤粉收集器和煤粉仓等设备。因高水分煤种的煤粉往往挥发分较高、自燃和爆炸风险较高,故制粉系统运行安全性成为该技术付诸应用的主要顾虑。而制粉安全是过热蒸汽干燥的突出优点,故笔者提出基于过热蒸汽干燥开式制粉的燃煤发电技术(多项发明专利已获授权[17-19])。本研究以某660 MW燃准东煤超临界发电机组为对比机组,设计了过热蒸汽干燥开式制粉发电系统的工艺流程,计算并分析了采用该技术的节能、节水及环保效益。

1.1 发电系统及其工作原理

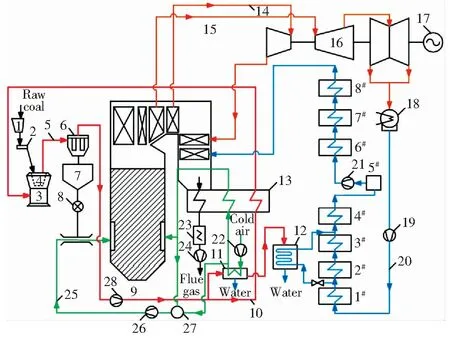

图1所示为针对高水分准东煤提出的基于过热蒸汽干燥开式制粉系统锅炉(superheated-steam-dried open-pulverizing-system boiler,SSD-OPSB)的燃煤发电系统。

图1 基于过热蒸汽干燥开式制粉的燃准东煤发电系统Fig.1 Zhundong-coal-fired power generation process based on SSD-OPSB1—Raw coal bunker;

2—Coal feeder;

3—Coal miller;

4—Coarse grain separator;

5—Pulverizing pipeline;

6—Pulverized-coal collector;

7—Pulverized-coal bunker;

8—Pulverized-coal feeder;

9—Mill-exhaust-steam;

10—Recycling exhaust-steam;

11—Exhaust-steam air preheater;

12—Exhaust-steam heater;

13—Air preheater and exhaust-steam preheater;

14—Main steam;

15—Reheat steam;

16—Steam turbine;

17—Generator;

18—Condenser;

19—Condensate pump;

20—Condensate pipe;

21—Water feed pump;

22—Forced draft fan;

23—Dust collector;

24—Induced draft fan;

25—Warm air pipe;

26—Warm air booster fan;

27—Air mixing chamber;

28—Exhaust-steam booster fan;

1#-8#—Heaters

与炉烟干燥开式制粉燃煤发电技术相比,SSD-OPSB燃煤发电技术的主要创新在于以过热蒸汽作为制粉系统干燥和输送介质。蒸汽与煤粉在进入磨煤机后进行汽粉分离。分离后的一部分蒸汽通过乏汽再热器(exhaust-steam preheater)加热至一定温度后再进入磨煤机,作为煤粉干燥与输送介质进行闭式再循环;

另一部分因煤中水分蒸发而增加的蒸汽排出制粉系统,通过暖风器(exhaust-steam air preheater)和乏汽加热器(exhaust-steam heater)对这部分乏汽的潜热和水分进行回收。再循环乏汽(recycling exhaust-steam)通过锅炉尾部烟气余热加热至一定温度,使蒸汽热能满足原煤在制粉系统内干燥的要求。同时,控制磨煤机出口温度高于蒸汽露点,确保煤粉流动顺畅。与过热蒸汽预干燥燃煤发电技术相比,SSD-OPSB燃煤发电技术利用电厂原有的磨煤机作为干燥机,取消了煤炭预干燥系统,电厂工艺系统大幅简化,工程可行性更佳。

SSD-OPSB燃煤发电技术的特点为:

1) 以过热蒸汽为干燥介质,制粉系统处于充分惰化气氛,安全性高,打消了对开式制粉系统运行安全性的顾虑。以闭式循环蒸汽为干燥剂,避免了从锅炉抽取高温炉烟,从而大幅简化锅炉设计、降低锅炉制造成本、提高锅炉运行灵活性;

2) 通过带有高效分离煤粉收集器的开式制粉,使蒸发的水分不进入炉膛,解决了燃烧高水分煤种锅炉炉温低、稳燃差、烟量大和热效率低等问题;

3) 磨煤机出口乏汽为纯蒸汽,通过乏汽热能及水分回收,乏汽潜热被回收至锅炉和汽轮机的回热系统,从而明显提高了锅炉热效率和全厂供电效率,同时回收水分可用于燃煤电厂脱硫以及除尘过程中的水耗,从而减小电厂水耗,具有环保效益。

1.2 高效燃煤发电系统可行性分析

本发电系统的创新点主要为将过热蒸汽干燥和开式制粉系统相结合。关于燃煤电厂应用开式制粉系统的可行性,已在文献[13]予以分析。燃煤过热蒸汽干燥系统的工作原理见图2(即为熟知的WTA(steam fluidized bed drying with internal heat utilization)燃煤发电技术,已在德国Frechen电厂和Niederaubem电厂建成并投产运行多年[20])。SSD-OPSD燃煤发电技术与WTA燃煤发电技术区别为:WTA燃煤发电技术采用流化床干燥机,SSD-OPSB系统以电厂原有磨煤机作为干燥机;

从传热干燥及煤粉输送能力,可用过热蒸汽替代热风作为磨煤机干燥介质;

蒸汽与煤粉分离的煤粉收集器,可借鉴WTA燃煤发电技术的运行经验选取。

图2 燃煤过热蒸汽干燥制粉原理Fig.2 Schematic of superheated-steam-dried coal pulverizing

利用锅炉尾部烟气的热能再热制粉,不仅不会对原有电厂蒸汽热力循环造成影响,而且还会使锅炉排烟温度降低,实现锅炉排烟余热高质量回收。借鉴目前广泛应用的低温省煤器技术,本研究中锅炉排烟温度设计为90 ℃,初步将乏汽再热器与空气预热器(air preheater)耦合在一起(即采用三分仓回转式空气预热器),同步实现烟气加热空气和蒸汽。

1.3 热经济性分析模型

1.3.1 锅炉热经济分析模型

Qin=Q1+Q2+Q3+Q4+Q5+Q6(1)

式中:Qin为锅炉输入热量,通常为原煤的收到基低位发热量Qar,net,k J/kg;Q1~Q6分别为锅炉有效利用热量、排烟热损失、可燃气体未完全燃烧热损失、固体未完全燃烧热损失、锅炉散热损失、灰渣和冷却水热损失,kJ/kg。由此对SSD-OPSB 机组进行热平衡分析(如图3所示)。

与常规燃煤电站锅炉相比,SSD-OPSB 机组的热经济性变化主要在两方面:一是因排烟温度降低至90℃,锅炉排烟热损失Q2减小;二是因锅炉送风回收了一部分乏汽凝结潜热(可视为外来热量),使锅炉输入热量Qin增大。为简化分析,假定其他锅炉热损失均不变。

由图3 可 知SSD-OPSB 机 组 的Q2由 两 部 分组成:

Q2=Q′2+Q″2(2)

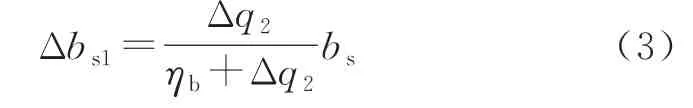

式中:Q′2和Q″2分别为排烟和乏汽对应的排气热损失,kJ/kg。根据文献[13]中所述烟气特性计算方法,可确定出SSD-OPSB 机组的排烟热损失q2(即Q2/Qin×100%)较之于对比机组的排烟热损失q2降低Δq2。因此由q2降低带来的SSD-OPSB 机组节煤量Δbs1按式(3)确定:

式中:Δq2为与对比机组相比SSD-OPSB机组的q2减小量,%;ηb 为对比机组的锅炉热效率,%;bs为对比机组的发电标准煤耗量,287.6 g/(k W·h)。

图3 SSD-OPSB机组热平衡Fig.3 Schematic diagram of heat balance of SSD-OPSB unit

由暖风器回收一部分乏汽的凝结潜热而带来的外来热量ΔQin可按式(4)确定:

ΔQin=r·ΔMa(4)

式中:ΔQin为外来热量,kJ/kg;r 为蒸汽的凝结潜热,kJ/kg;ΔMa为对应于每千克原煤在乏汽暖风器中凝结的蒸汽量,kg/kg。因此由Qin增大带来的SSD-OPSB机组节煤量Δbs2(g/(k W·h))按式(5)确定:

1.3.2 汽轮机热经济分析模型

原煤水分较高时,暖风器不能完全回收乏汽潜热,故在暖风器之后设置乏汽加热器(见图1),以实现乏汽余热及水分的100%回收。乏汽加热器类似于低压省煤器,因此由乏汽加热器所得节煤效益Δbs3可通过等效焓降法[21]获得(见式(6)):

(6)

式中:H0为每千克新蒸汽的等效焓降,kJ/kg,本研究中H0=1 185.58 kJ/kg;

ΔH为在热力循环中设置乏汽加热器获得的新蒸汽做功增加量,kJ/kg。

1.3.3 SSD-OPSB燃煤发电系统的总节煤效益

总节煤效益Δbs为:

Δbs=Δbs1+Δbs2+Δbs3

(7)

2.1 对比机组简介

本研究以某660 MW超临界燃准东煤发电机组为对比机组,在机组THA(turbine heat accep-tance)工况下进行发电系统的热经济性分析。对比机组设计煤种收到基的碳(C)、氢(H)、氧(O)、氮(N)、硫(S)、灰分(A)、水分(M)、固定碳(FC)和干燥无灰基挥发分(Vdaf)质量分数分别为53.94%,2.63%,9.01%,0.58%,0.75%,9.49%,23.60%,44.91%和32.88%,收到基低位发热量为19 550 kJ/kg。在THA工况下,锅炉燃煤量为284.2 t/h、锅炉效率为94%、排烟温度为123.1 ℃、机组发电煤耗为287.6 g/(kW·h);

汽轮机主蒸汽流量为2 034.5 t/h、发电功率为660 MW、汽耗率为3.082 kg/(kW·h)、热耗率为7 920 kJ/(kW·h)。汽轮机回热系统主要参数如表1所示。

表1 汽轮机回热系统参数Table 1 Parameters of steam turbine regenerative system

2.2 制粉系统及参数设计

图4 所示为对比机组和SSD-OPSB 机组的制粉系统。由图4a可知,在对比机组中采用中速磨煤机直吹式制粉系统,干燥剂初温为353.7℃,磨煤机出口温度为65℃,送粉管道的风煤比为1.51 kg/kg。图4b所示为高效机组采用的过热蒸汽干燥开式制粉系统,其中干燥剂为过热蒸汽。由图4b可知,在高效机组中采用过热蒸汽干燥开式制粉系统。干燥剂为过热蒸汽,从保证煤粉储存和输送安全以及防止挥发分提前析出造成热损失的角度,磨煤机出口温度不宜过高。同时为防止送粉管路中结露堵塞,磨煤机出口温度也不能过低。综合考虑上述因素并参考高炉喷吹煤粉工程中对此类制粉系统的设计准则[22],取磨煤机出口温度为110℃,对应的煤粉水分按文献[23]中的方法确定。此时干燥剂初温仍取353.7℃,因过热蒸汽的比热容比热风的比热容大,根据制粉系统热平衡[24],磨煤机出口送粉管道的风煤比为1.24 kg/kg。此外,为防止热风送粉时发生自燃自爆,采用60℃温风将煤粉仓内煤粉送入炉膛。

图4 对比机组和SSD-OPSB机组的制粉系统Fig.4 Pulverizing systems of reference and SSD-OPSB units a—Reference unit;b—SSD-OPSB unit

2.3 空气预热器参数设计

与传统的直吹式制粉系统类似,在过热蒸汽干燥开式制粉系统中,制粉干燥剂——再循环过热蒸汽仍由锅炉尾部烟气热能加热。为充分利用锅炉尾部烟气与过热蒸汽干燥剂间的换热温差,采用了过热蒸汽干燥剂与锅炉送风并联与烟气换热的布置方案(如图5所示)。由图5可知,将热风中间点温度取为与磨煤机出口乏汽温度相同(110 ℃),空气预热器分为高温与低温两级,高温级为三分仓,低温级为两分仓,两级分开布置。根据乏汽和送风的流量及温度,可得烟气的中间点温度和排烟温度分别为136.7 ℃和93.6 ℃。

2.4 乏汽余热及水回收装置参数设计

乏汽余热首先用于在暖风器预热锅炉送风,之后用于乏汽加热器预热机组凝结水(如图6所示)。

图5 SSD-OPSB机组的空气预热器热平衡Fig.5 Schematic diagram of heat balance of air-preheater of SSD-OPSB unit

乏汽为纯水蒸气,仅在进入暖风器时处于微过热状态,故在暖风器和乏汽加热器中所回收的乏汽余热主要是水蒸气凝结潜热,在回收余热的同时也回收水分。暖风器出口温风温度不宜过低(余热回收效益差)也不宜过高(低温级空气预热器的换热温差降低过多,使得空气预热器设备投资过大),同时,空气预热器防止严重低温腐蚀要求其冷端受热面的平均壁温不低于70 ℃。综合考虑,取暖风器出口温风温度为46.5 ℃,即空气预热器冷端平均壁温约70 ℃。由图6可知,乏汽的余热和水分被100%回收。

图6 乏汽余热及水回收系统Fig.6 Heat and water recovery system of exhaust-steam

3.1 热经济性结果及分析

将过热蒸汽干燥开式制粉系统和乏汽余热回收应用于660 MW超临界燃准东煤对比机组,可得相应的SSD-OPSB机组。以THA工况下锅炉主蒸汽流量相同为前提,对该SSD-OPSB机组进行热经济性计算,主要计算结果如表2所示。

表2 对比机组与SSD-OPSB机组主要参数比较Table 2 Comparisons of the main parameters between reference and SSD-OPSB units

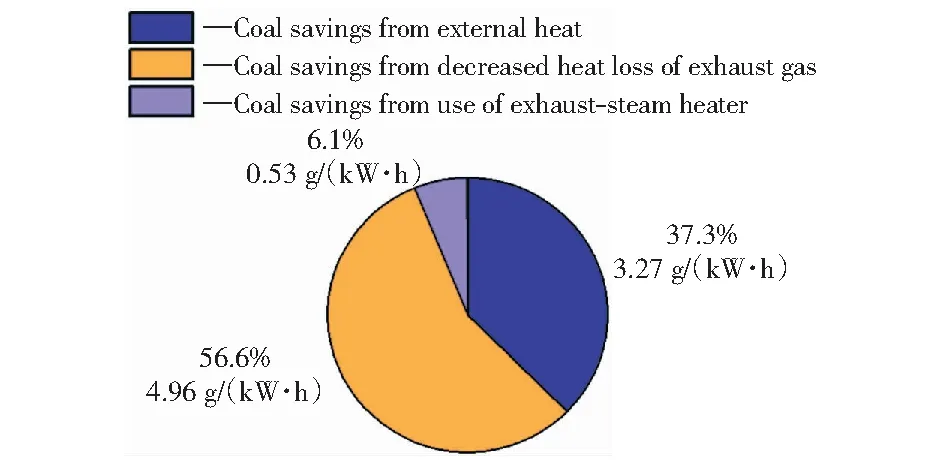

由表2可知,在相同的锅炉出力下,锅炉燃煤量由对比机组284.2 t/h,降低至SSD-OPSB机组276.3 t/h,节煤量达2.86%。由发电煤耗来看,SSD-OPSB机组在锅炉排烟热损失降低、外来热量和乏汽加热器三方面的标煤节煤效益(Δbs1,Δbs2和Δbs3)分别为4.96 g/(kW·h),3.27 g/(kW·h)和0.53 g/(kW·h),在总节煤效益8.76 g/(kW·h)中的占比分别为56.6%,37.3%和6.1%(见图7)。

由表2还可以看出,SSD-OPSB机组在锅炉排烟热损失的减小不仅源于排烟温度由123.1 ℃降至93.6 ℃,还与因原煤蒸发水分不再进入炉膛使得锅炉排烟量减小有关。由于炉膛内烟气量减少,SSD-OPSB机组的炉膛绝热燃烧温度较对比机组提高了77.5 ℃,因而炉膛内的煤粉停留时间和辐射换热强度有所增大。因此SSD-OPSB燃煤发电技术不仅具有显著的热经济性,还有利于改善锅炉的燃烧性能。

有必要指出,通过回收乏汽潜热,在SSD-OPSB机组中暖风器为锅炉带来225.3 kJ/kg外来热量,节煤Δbs2=3.27 g/(kW·h),这是SSD-OPSB燃烧发电技术的主要创新之处,也是其较之于以往开式制粉系统锅炉技术[14-16]的主要进步之处。乏汽加热器在节能原理上类似于低压省煤器,由于对比机组燃用的准东煤水分的质量分数(23.60%)不算很高,因此留给乏汽加热器的余热较少(Δbs3=0.53 g/(kW·h)).但若机组燃用水分较高的褐煤,Δbs3预计会明显增大。

图7 SSD-OPSB机组的节煤效益分布Fig.7 Coal-saving distribution of SSD-OPSB unit

3.2 水回收效益分析

若应用SSD-OPSB燃煤发电技术,对比机组可实现水回收42.98 t/h(制粉系统蒸发水分为0.155 6 kg/kg),显示出非常显著的节水效益(见表3)。由表3可知,应用SSD-OPSB技术后,由于锅炉排烟的水分减少,烟气酸露点降低了2.1 ℃,这对减轻空气预热器冷端低温腐蚀有利。

表3 SSD-OPSB机组的水回收效益Table 3 Benefits of water recovery of SSD-OPSB unit

3.3 环境效益分析

SSD-OPSB燃煤发电技术应用于燃准东煤对比机组时,节煤效益达8.76 g/(kW·h),这意味着在同样的供电量下,机组污染物排放(如NOx,SO2和PM2.5等)可大幅减少约3%。温室气体CO2排放也相应减少,对比机组采用SSD-OPSB燃煤发电技术可减少CO2排放17.95 t/h,按年运行5 500 h计可减少CO2排放9.87万t/a。

1)SSD-OPSB燃煤发电技术通过开式制粉,使蒸发水分不进入炉膛,解决了燃高水分煤种锅炉炉温低、稳燃差、排烟量大及热效率低等问题;磨煤机出口乏汽为纯蒸汽,便于乏汽热能及水回收,不仅可明显提高锅炉热效率和机组发电效率,还可同时回收水资源,减小电厂水耗。

2) 以某660 MW超临界燃准东煤(收到基水分质量分数为23.60%)机组为例,分析了SSD-OPSB燃煤发电技术的应用效益。结果表明:应用该技术可使对比机组的标煤发电煤耗降低8.23 g/(kW·h),也即可节煤2.86%;

在相同的供电量条件下,机组污染物排放可等比例减少;

单台机组实现水回收42.98 t/h,减少CO2排放量17.95 t/h,展示出显著的节能与环保效益,而且炉膛温度有所提高,对改善煤粉燃烧性能有利。

3)SSD-OPSB燃煤发电技术利用电厂原有的磨煤机作为干燥机,取消了煤炭预干燥系统,电厂工艺系统大幅简化,工程可行性佳。SSD-OPSB 燃煤发电技术以过热蒸汽为干燥介质,制粉系统运行安全性高;以闭式循环蒸汽为干燥剂,避免了从锅炉抽取高温炉烟,大幅简化锅炉设计,降低锅炉制造成本,提高锅炉运行灵活性。该技术既可用于新建机组,也适用于现役机组的升级改造。

猜你喜欢 开式制粉磨煤机 开式吸收热泵余热回收系统优化改造浅析节能与环保(2022年3期)2022-04-26330MW中储式制粉系统锅炉燃烧优化今日自动化(2022年1期)2022-03-07磨煤机用高启动转矩电机的分析防爆电机(2020年6期)2020-12-14筒式磨煤机用三相异步电动机电磁性能计算与分析防爆电机(2020年4期)2020-12-14减少开式泵运行时间降低厂用电率魅力中国(2020年18期)2020-08-25开式中心架下压装置制造技术与机床(2019年9期)2019-09-10沙河电厂磨煤机节能分析科技与创新(2018年6期)2018-03-30小麦制粉企业实用检测技术概述现代面粉工业(2018年6期)2018-02-14燃煤电厂制粉系统防爆措施探析现代工业经济和信息化(2016年8期)2016-05-17400 t制粉工艺的创新现代面粉工业(2015年3期)2015-02-23推荐访问:制粉 过热 蒸汽