用于发泡水泥生产的计量装置设计

来源:优秀文章 发布时间:2023-02-27 点击:

杨天龙,李天箭,王新华

(200093 上海市 上海理工大学 机械工程学院)

发泡水泥作为现代常用的建筑外保温材料,具有绿色环保、耐火性好、成本低、抗震、不燃等特性[1],目前常用的是以高压充气的方式产生泡沫的第3 代机型,基本满足生产要求,但是由于我国起步晚,现在的水泥发泡机仍然存在生产效率低、自动化程度低的问题。

水泥在搅拌时,水的质量与水泥粉料的质量的比值简称为水灰比,水灰比与搅拌装置的搅拌质量一起决定了搅拌出的水泥的性能。水灰比小,搅拌时间延长,物料太干,发泡时产生的气泡容易被破坏或者合并;

水灰比大,水泥浆体的粘度小,浆体之间流动性好,气泡容易合并,成型时会出现塌模[2-3]。只有达到适宜的水灰比才能同时保证浆体的流动性较大且发泡良好,进而提高发泡水泥的抗压强度等性能[4]。目前,关于水泥发泡机的研究多集中在提高泡沫生成质量,降低泡沫在运输过程中的破损率,寻找环保型的发泡剂等方面。我们通过对水泥发泡机整个工作流程的分析,希望改进水泥发泡机的计量装置,使搅拌装置可以更精确地控制水灰比,搅拌出更高质量的水泥送往发泡装置来提高生产出的发泡水泥的质量。

现有的水泥发泡机没有设置用于起到计量作用的计量装置,水泥粉料由输送装置直接送往搅拌装置,水泥粉料与水的比例由生产者的经验进行控制,并不能严格按照固定的比例进行配置,会使发泡水泥的性能受到影响。参考工业中其他装置的计量方法,在水泥发泡机上采用计量斗加传感器加信号分析处理装置三部分的组合[5],可以提高发泡水泥生产的自动化程度以及得到生产中各种原料消耗的具体情况[6]。

由于新增了计量装置,整个水泥发泡机的质量会增大,导致装置的存放、运输变得更加困难,所以对计量装置中质量最大的计量斗进行优化设计,采用有限元方法分析计量斗的各尺寸参数对最大变形和固有频率的影响[7],确定在满足一定要求的情况下,计量斗的质量最小。

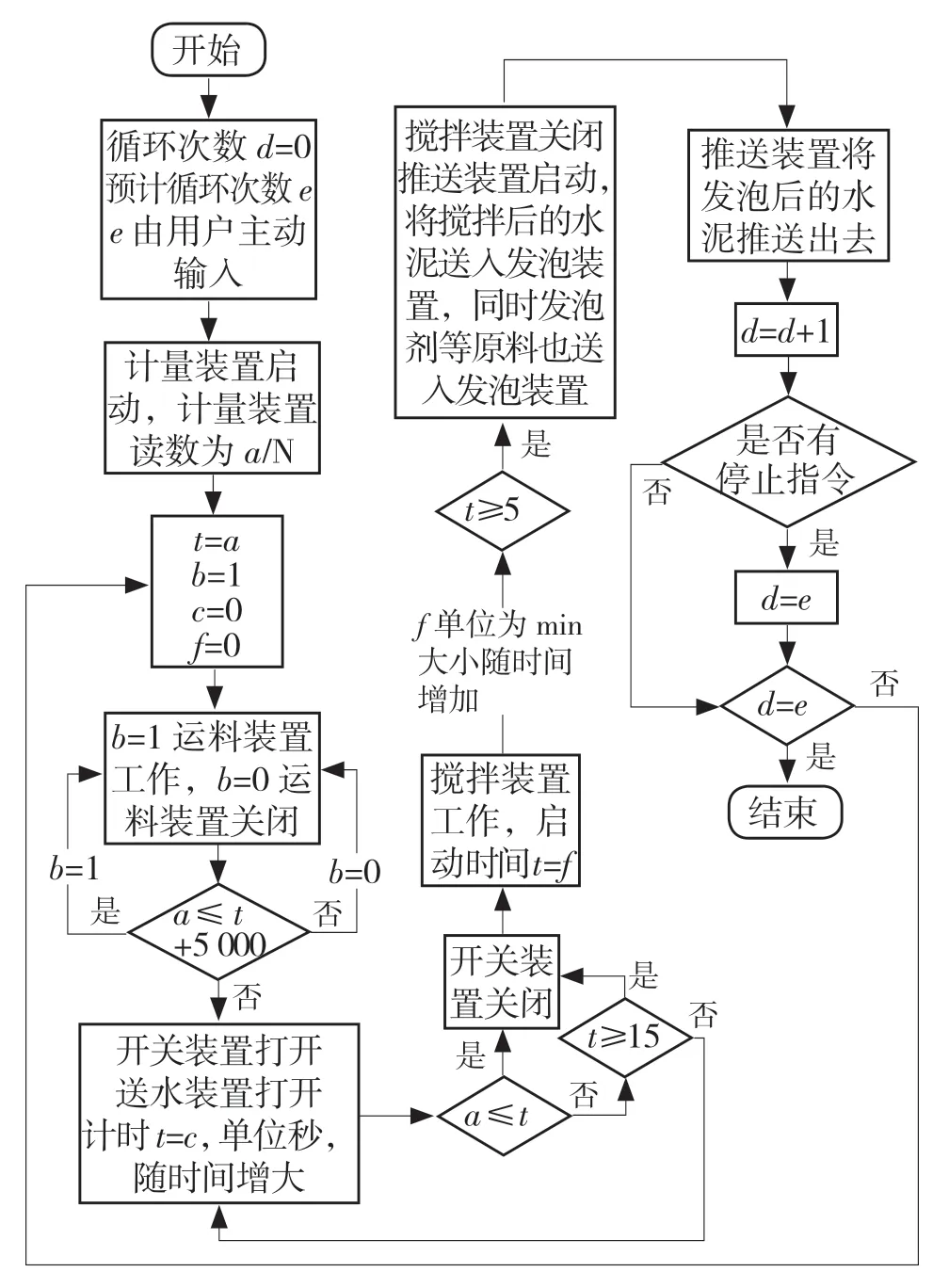

针对水泥粉料与水的比例控制,将水泥粉料与水分开进行计量,设置一个计量装置放置在送料装置之后,搅拌装置之前对水泥粉料进行计量,得到水泥粉料的质量后,计算需要的水的质量,然后将两者送往搅拌装置中进行搅拌,经过一定时间的搅拌之后再送往发泡装置中完成发泡,修改后的整个水泥发泡装置的工作流程如图1 所示,通过计量装置得到的信息作为控制送料的关键,进而控制整个装置的生产。

图1 添加计量装置后的工作流程Fig.1 Workflow after adding metering device

1.1 计量方式设计

采用重力式自动装料秤的方式进行称量,装置由秤体、称重传感器、称重显示控制器组成,其中秤体由料斗、气动电磁阀等组成。称重原理是,物料进入料斗之前,料斗底部开关装置闭合,物料进入料斗之后,由称重传感器将物料的质量数据传输给称重显示控制器。根据需要,该控制器也可以控制运料装置的启停,在物料达到一定量时,由控制器关闭运料装置。需要放料时,由电磁气动阀控制料斗底部的开关装置打开,水泥粉料通过管道进入搅拌装置中。这样的设计使水泥发泡机可以在搅拌的同时进行送料和计量,总的生产效率不会因为增加了一个计量装置而受到影响。

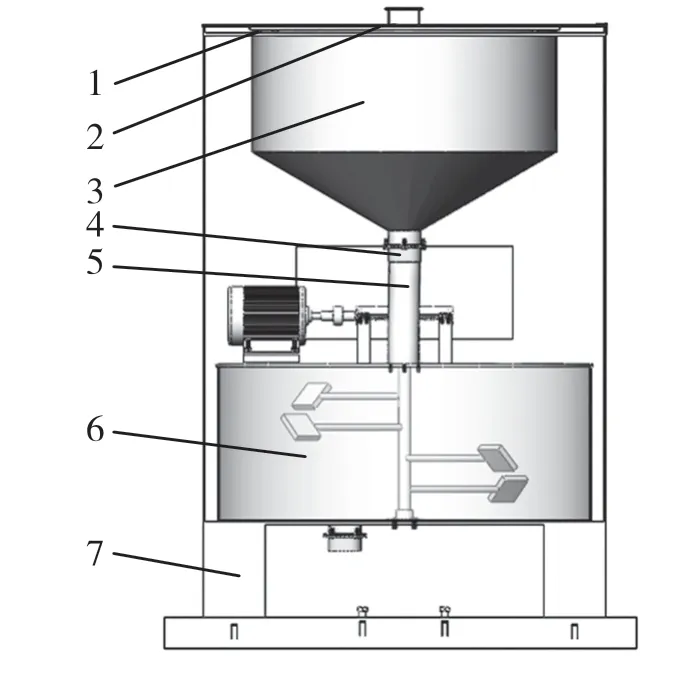

空间分布如图2 所示,设计有专用的支架用于支撑搅拌装置与计量装置。支架上层平面放置压力传感器,压力传感器上面放置计量斗,即计量斗的上板的下面与压力传感器接触,计量斗上面由支架的盖子密封,防止水泥粉料混入杂质。盖子上开有通道,用于送料装置将水泥粉料送入计量斗中,下端通过管道将水泥送入搅拌装置中,搅拌后的水泥通过搅拌装置下方的电磁气动阀进入发泡装置中。

图2 计量装置在系统中的装配Fig.2 Assembly of metering devices in the system

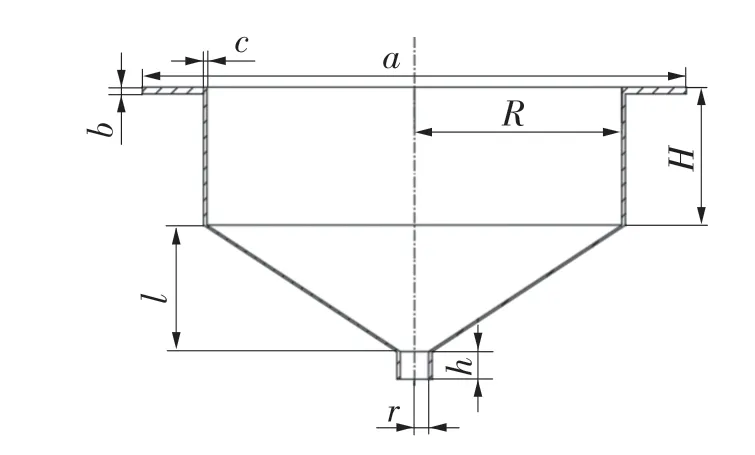

与传统水泥发泡机相比,这样的设计会使整个装置竖直方向上的尺寸增大,水平方向上的尺寸减小,为了确定具体的尺寸影响,对计量装置的关键零件计量斗进行尺寸优化设计。在图3 中对计量斗的各尺寸进行标注,方便进行尺寸优化设计。

图3 计量斗及参数标注Fig.3 Metering bucket and parameter annotation

1.2 计量斗基本参数设计

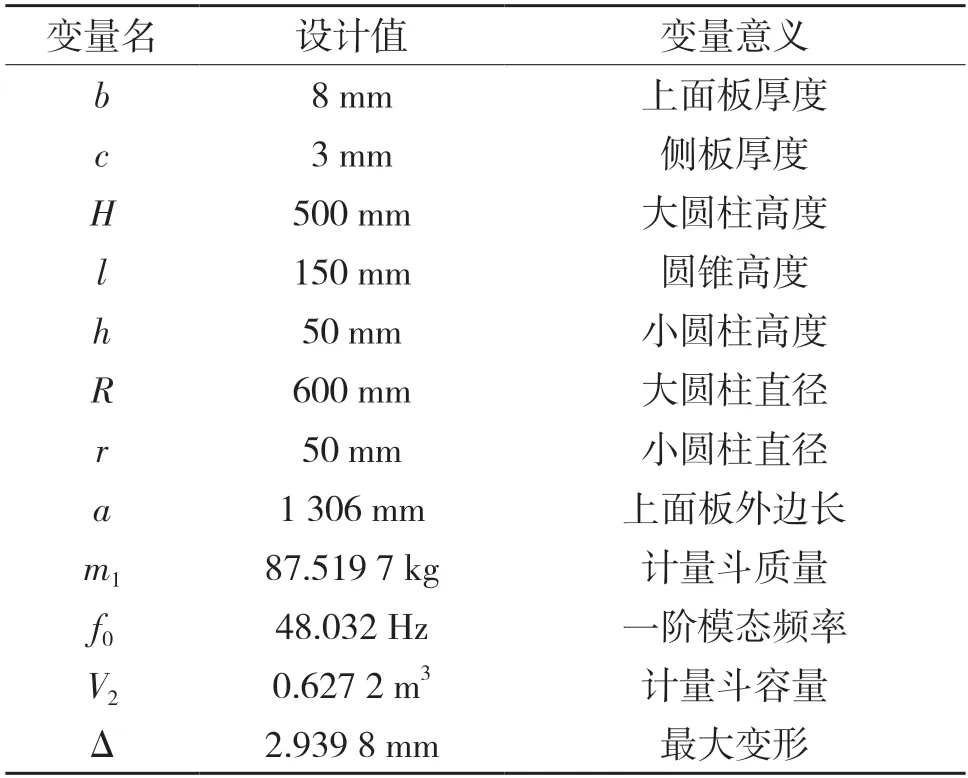

计量斗预计每次计量600 kg 的水泥粉料,允差+20%,以结构变形Δ<3 mm 为设计要求,结构重量最小和1 阶模态频率最小为设计目标,进行结构的参数优化设计。需要确定的各变量及变量值域汇总于表1。

表1 计量斗基本设计参数Tab.1 Basic design parameters of metering bucket

根据实际工况,对与压力传感器接触处进行位移约束,在计量斗的内部施加作用力,钢材的密度ρ=7.85 g/cm3,刚度K=200 GPa,泊松比为0.3,水泥的密度采用普通硅酸盐水泥的堆积密度。压力分为侧板受到的压力与底面圆锥面受到的压力,两者都以最大压力处的受压情况对整个面进行加载。

优化设计公式为

需设计的参数为图1 中列出的8 个,其中小圆柱的半径r 及高度h 相较其他部分都较小,对整体结果影响很小,所以都确定为50 mm,即r=50 mm;

h=50 mm。

对表1 中的参数采用枚举法计算V2,得到满足要求的参数14 组,选择其中m1较小的共有3 组。将V2中未确定的参数列于表2 中。

表2 满足要求的计量斗参数Tab.2 Parameters of metering bucket meeting requirements

计算m1需要得到上面板厚度b 和侧板厚度c的数值。以表2 中第3 组数据的3 个参数,厚度选择3 mm 进行建模,变量为上面板厚度,得到6 个模型进行静力学分析,在Workbench 中对内壁圆柱体侧面添加压力6 000 Pa,对内壁圆锥体侧面添加压力8 000 Pa,分析上面板产生的位移大小。

在Workbench 中对这6 种模型进行静力学分析和模态分析,得到图4 所示的上面板变形以及第1 阶模态的频率。以上面板厚度为自变量,上面板变形和计量斗1 阶频率为因变量得到表3。

图4 以上面板厚度为变量的有限元分析结果Fig.4 Finite element analysis results of panel thickness as variable

表3 计量斗上面板变形及一阶模态频率Tab.3 Deformation and first-order modal frequency of metering bucket upper panel

将表3 中的数据导入MATLAB 中绘制图表,得到图5。

图5 计量斗上面板厚度与位移关系图Fig.5 Relation between thickness and displacement of upper panel of metering bucket

从图5 可以看出,在上面板厚度达到8 mm 之后,上面板变形发生的位移Δ 以及计量斗的1 阶模态频率f0基本不再随着上面板的厚度增加而减小,因此上面板的厚度选择为8 mm,即b=8 mm

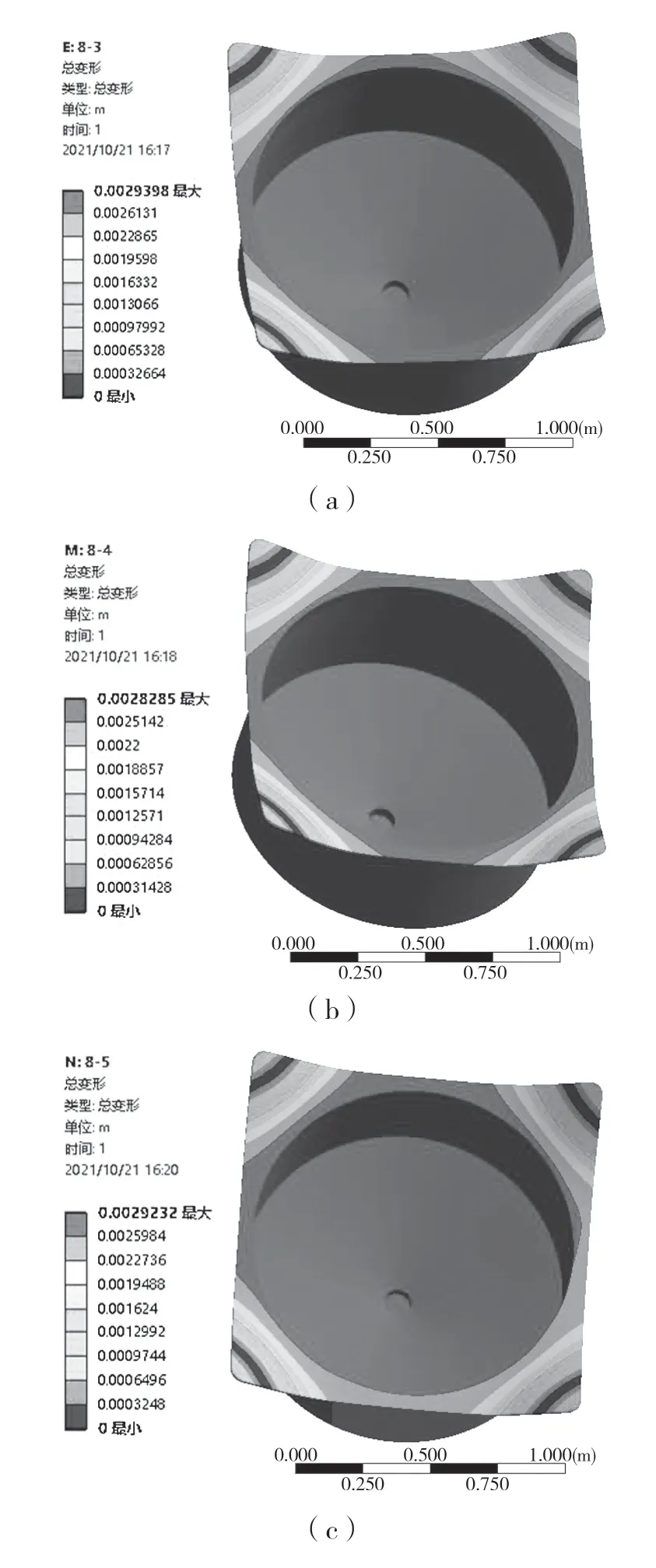

确定上面板厚度之后,以侧板厚度为变量进行建模,同样得到6 个模型。对计量斗内壁添加压力,对内壁圆柱体侧面添加压力6 000 Pa,对内壁圆锥体侧面添加压力8 000 Pa。

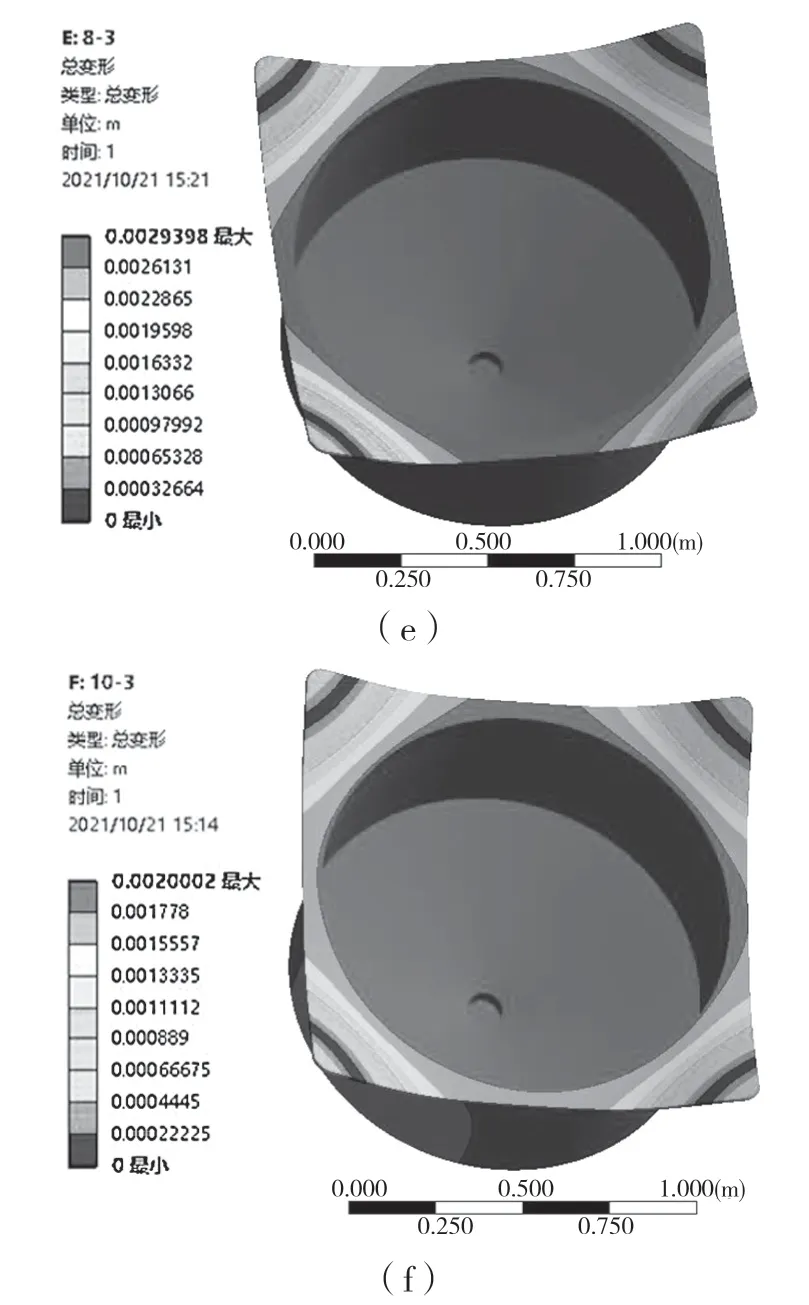

图6 所示为6 组分析结果。计量斗的最大变形为2.939 8 mm,即预先给定的所有侧板厚度都可以满足变形小于3 mm 的要求,将侧板厚度进一步减小到2 mm 进行有限元分析,得到最大变形为 3.120 2 mm,不满足变形要求。

图6 以侧板厚度为变量的有限元分析结果Fig.6 Finite element analysis results with side plate thickness as variable

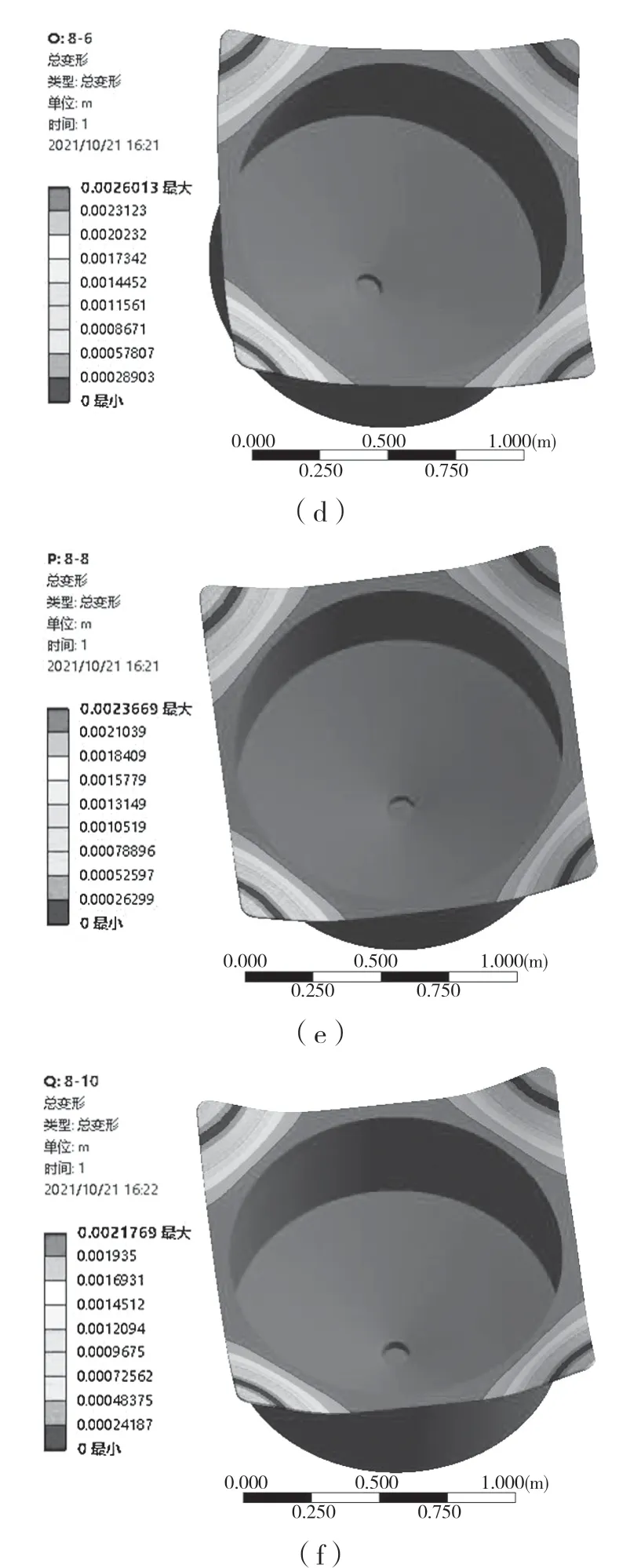

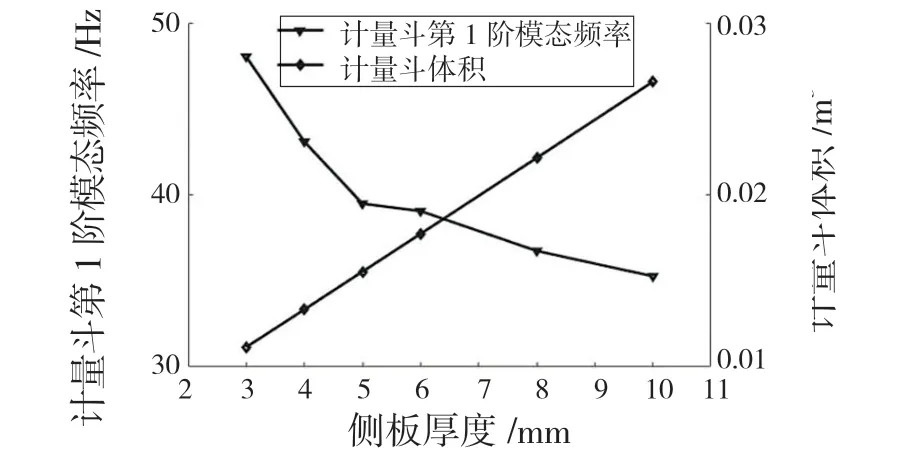

对这6 种模型进行模态分析。得到6 种侧板厚度下计量斗的1 阶模态频率,根据公式计算不同侧板厚度计量斗的质量m1,以侧板厚度作为自变量,计量斗1 阶模态频率以及质量作为因变量得到表4。

表4 计量斗1 阶模态频率及体积Tab.4 Metering bucket first-order modal frequency and volume

将表4 数据放入MATLAB 中绘制图表,得到图7。从图7 见,随着侧板厚度的增加,计量斗的1 阶模态频率f0减小,且计量斗使用的钢材质量m1增加,所以选择侧板的厚度为3 mm 即:c=3 mm。

图7 计量斗侧板厚度与最大位移的关系Fig.7 Relationship between thickness of measuring bucket side plate and the maximum displacement

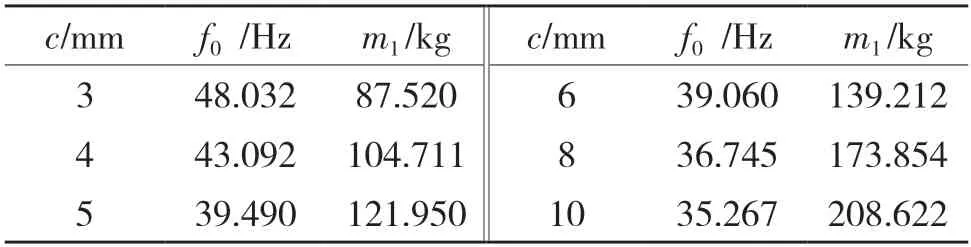

对表2 中满足容量要求的3 组数据进行计算,其中第1 组R=700、H=300、l=250,第2 组R=700、H=400、l=150,第3 组R=600、H=500、l=150,对其中的第1 组与第2 组数据进行有限元分析,得到图8 所示的静力学分析变形图以及1 阶模态频率,通过公式计算3 组数据的容量以及计量斗的质量,最终得到表5 数据V2,m1,Δ,f0。

表5 3 组计量斗的参数Tab.5 Parameters of three groups of measuring bucket

图8 第1 组与第2 组有限元静力学分析Fig.8 Statics analysis of the first and second finite element groups

1.3 确定计量斗的尺寸设计结果及校核

根据表5 中的数据,在满足容量要求的数据中,第1 组与第2 组的参数均不满足变形要求,且1 阶频率都小于第3 组,其他满足容量要求的尺寸参数的质量m1都远大于表5 中的3 组参数,所以第3组的参数为最终需要的参数,将最终的设计结果汇总在表6 中。

表6 计量斗基本设计参数确定Tab.6 Determination of basic design parameters of metering bucket

1.4 压力传感器选择

计量斗及计量斗满载时装的水泥粉料的总质量为807.52 kg,重7 913.70 N,压力传感器分4 个放置在计量斗上面板的下面同时承重,所以平均每个压力传感器需要承受1 978.43 N 的力,选择单个容量为2 000 N。例如LCM302-2KN 的压力传感器,单个传感器直径19 mm,高度13 mm,允许超载50%。

通过对水泥发泡机发泡流程的分析,发现水泥发泡机在发泡水泥生产过程中并没有精确地控制水泥与水的比例,生产出的发泡水泥的抗压强度等性能会受到影响,所以在该系统中增加计量装置,用于搅拌前得到使用的水泥粉料的质量。

对添加了计量装置的整个工作流程进行了设计,同时计算了计量斗的各项尺寸参数,在容纳600 kg 水泥的情况下,确定了上面板为8 mm、侧板厚度为3 mm 时计量斗可以满足变形和固有频率要求的同时使用的材料最少,对其余的参数进行计算,得出参数R=600 mm,H=500 mm,l=150 mm为满足容量要求的最佳参数。

通过在搅拌前计量水泥粉料的质量,可以得到需要的水的质量,从而达到预定的水灰比提高生产出的发泡水泥的质量。新增的计量装置还能使整个水泥生产的用料情况更加清晰,也可以用在其他需要计量的场合,对计量斗的尺寸参数设计方法也可以用在其他各种容器的设计中。

猜你喜欢 侧板粉料面板 金刚石圆锯片工作层预合金粉与焊接层粉连接性能研究超硬材料工程(2022年1期)2022-07-11一种轮胎模具轮胎工业(2021年2期)2021-12-24石材家具台面板划分方法石材(2020年7期)2020-08-24预拌混凝土粉料入库智能防错系统研究四川建筑(2019年6期)2019-07-20MasterCAM在面板类零件造型及加工中的应用模具制造(2019年4期)2019-06-24全向可调卫星侧板安装设备设计与应用航天器环境工程(2018年5期)2018-10-23一种建筑钢结构墙体中国建筑金属结构(2018年6期)2018-08-31振动筛侧板裂纹的处理方法科学与技术(2018年25期)2018-06-17干法制粉与喷雾干燥制粉的粉料性能对比研究佛山陶瓷(2017年7期)2017-09-06Photoshop CC图库面板的正确打开方法摄影之友(影像视觉)(2017年1期)2017-07-18推荐访问:发泡 计量 装置