循环流化床锅炉运行问题分析及节能降耗优化探究

来源:优秀文章 发布时间:2023-02-17 点击:

马守财,闫星磊

(1.晋能孝义煤电有限公司,山西 孝义 032300;

2.山西世纪中试电力科学技术有限公司,山西 太原 030001)

随着国家“双碳”政策的推出,发电企业节能降耗减排工作成为“双碳”政策的重点工作。循环流化床CFB(circulating fluid bed)锅炉凭借燃烧效率及燃料适应性优势在我国火力发电行业中占据重要地位[1]。近年来,我国在超临界CFB锅炉技术领域取得十分显著的进展,标志着我国自主研发的大型燃煤CFB锅炉从制造到投产运行技术居世界领先水平[2],但超高压机组480 t/h CFB在役机组还较多,本文将针对某厂480 t/h循环流化床锅炉在运行过程中出现的典型问题进行节能降耗优化探究。

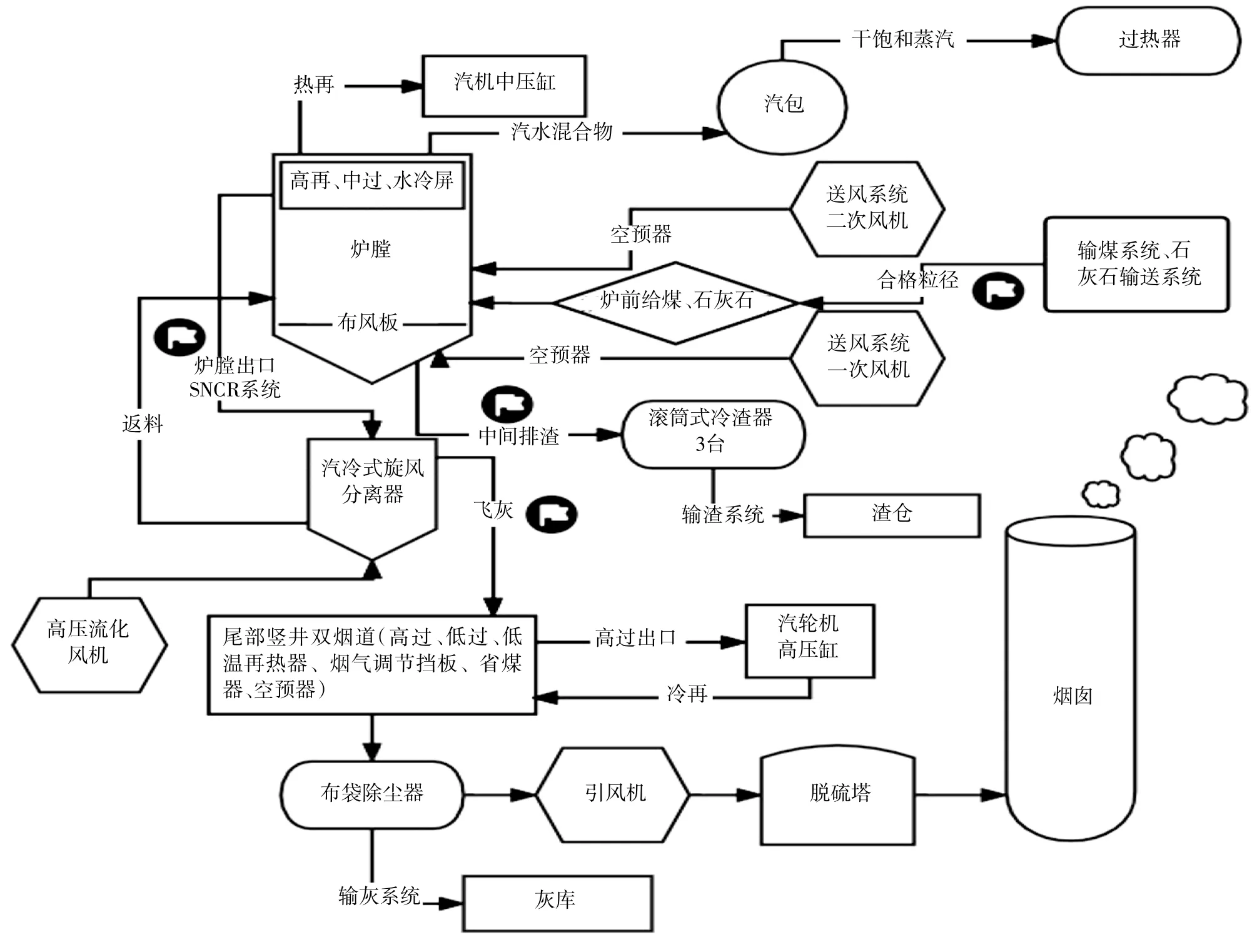

某电厂锅炉为哈尔滨锅炉厂生产的480 t/h循环流化床锅炉。锅炉采用中间排渣方式,配套3台出力为30 t/h的滚筒冷渣器,灰渣比为1∶1,前墙给煤方式,低温动力控制燃烧技术。系统流程如图1所示。

图1 一次中间再热、自然循环CFB锅炉系统流程图

输煤系统:输煤系统对于CFB锅炉是最重要的组成部分,分为输送、破碎、筛分等3个过程,将合格的燃煤粒度输送至煤仓通过给煤系统进入炉膛密相区进行燃烧,其燃煤颗粒在一、二次风的作用下与空气产生气固两相流态化破碎燃烧过程,燃煤粒度越小,燃烧速度越快越充分。

烟风系统:一次风保证物料流化的同时要保证密相区成为氧分还原区,二次风保证物料燃烧所需要的氧气及炉膛过渡段的穿透力,高压流化风保证返料装置正常流化及返料所需的压头和风量。送风系统的节能优化主要考虑空预器的漏风情况及炉内物料颗粒质量的状态,物料质量的好坏直接影响密相区床压,而床压的高低直接影响风机的电耗率。

汽水系统:该系统经济运行参数的稳定是保障机组长期高效运行的重要指标之一。

主燃烧系统及烟气系统:该系统节能减排主要考虑燃烧效率对锅炉整体效率的影响、环保数据控制,通过燃烧优化调整达到环保超低排放的要求。

2.1 飞灰与底渣含碳量高

480 t/h CFB锅炉飞灰与底渣含碳量高主要受两方面因素的影响,一是燃用煤种配比不合理,通过现场采样对煤种进行校核和工业分析,发现低位发热量为11 299 kJ/kg、Vdaf为14.8%、Mt为9%、Aar为45.25%、Car为30.5%、Sar为2.0%,以上数据表明,该厂燃用煤的特性为劣质烟煤,若当煤的挥发分含量较高时,固定碳含量便会降低,使煤反应活性增强;

反之挥发分含量较低时,则使固定碳含量增加,反应活性降低,煤炭的燃烧较为滞后,煤炭在炉内停留时间较短时,或前墙给煤口与中间排渣口距离较短,很容易因煤炭量过多,燃烧速度较慢而从排渣口排出,使底渣含碳量增加[4]。二是风煤配比及一、二次风配比不合理。从燃烧角度考虑,在燃用劣质烟煤时应考虑其在炉膛内在气固两相流的作用下实现充分燃烧,产生阶跃燃烧过程,如果一次风用量过大时,烟气飞灰中未燃颗粒成分就较多,炉膛稀相区产生扬析份额率就越大,同时伴随烟气流速的增大使旋风分离器超出最佳分离效率工作区而使其捕捉能力下降,细小等级飞灰逃逸率增加,使得飞灰可燃物增加。以上综合因素是造成底渣和飞灰含碳量较高的重要原因。

2.2 燃煤粒度控制不当

根据循环流化床锅炉的物料平衡理论,应合理控制入炉煤的粒度分布[5]。某公司以往采用的是原煤,入炉煤中有超过16%的粒径大于10 mm的原煤,尽管在一定的床压下增加了一次风量,但会使飞灰含碳量及排烟热损失增加,粒度分布严重不均时甚至会造成炉内局部流化不良导致分层现象出现,严重时可能产生低温结焦等情况。鉴于此问题,某公司后续采用中煤,此类煤的灰分超过50%,矸石比例增加,且未考虑动力煤配比,其粒度级配比不合理,导致尾部烟道积灰严重、锅炉排渣困难,密相区床温梯度偏差较大,使机组带负荷能力差。究其原因:一是从供煤源头没有控制好原煤中大粒径比例,长期以往造成破碎系统损耗较大,且未及时进行筛板间隙调整,造成大粒径颗粒“逃逸”;

二是在燃用煤管理上缺乏经验,未综合考虑锅炉燃烧所适用的燃煤粒度分布,原煤与中煤配比不合理,导致入炉煤粗、细粒径占比产生“两个极端”,这是造成锅炉燃烧不稳定的重要因素。对此通过检查输煤破碎系统发现,由于入厂煤种中矸石及大块较多,是造成大颗粒逃逸的主要原因。

2.3 锅炉特征量监测不可靠

由于CFB锅炉的流态化特性,在其炉膛内安装了风量、压力、温度等在线检测装置。但在实际运行过程中,出现同一截面测量的压力、温度、风量等测点偏差较大,其测量误差已远远超出元件本身的设计测量误差值,且部分测点数值呈直线上升状态最终显示为坏点等问题,很容易对运行造成误判。究其原因,一是检测装置安装位置受环境影响,容易出现堵塞情况,使吹堵装置的运行效果降低,甚至失效;

二是为了满足耐磨要求,导致温度测定不够灵敏,无法及时展示参数变化;

三是管道设计未提前预留管段,使监测数据不可靠。

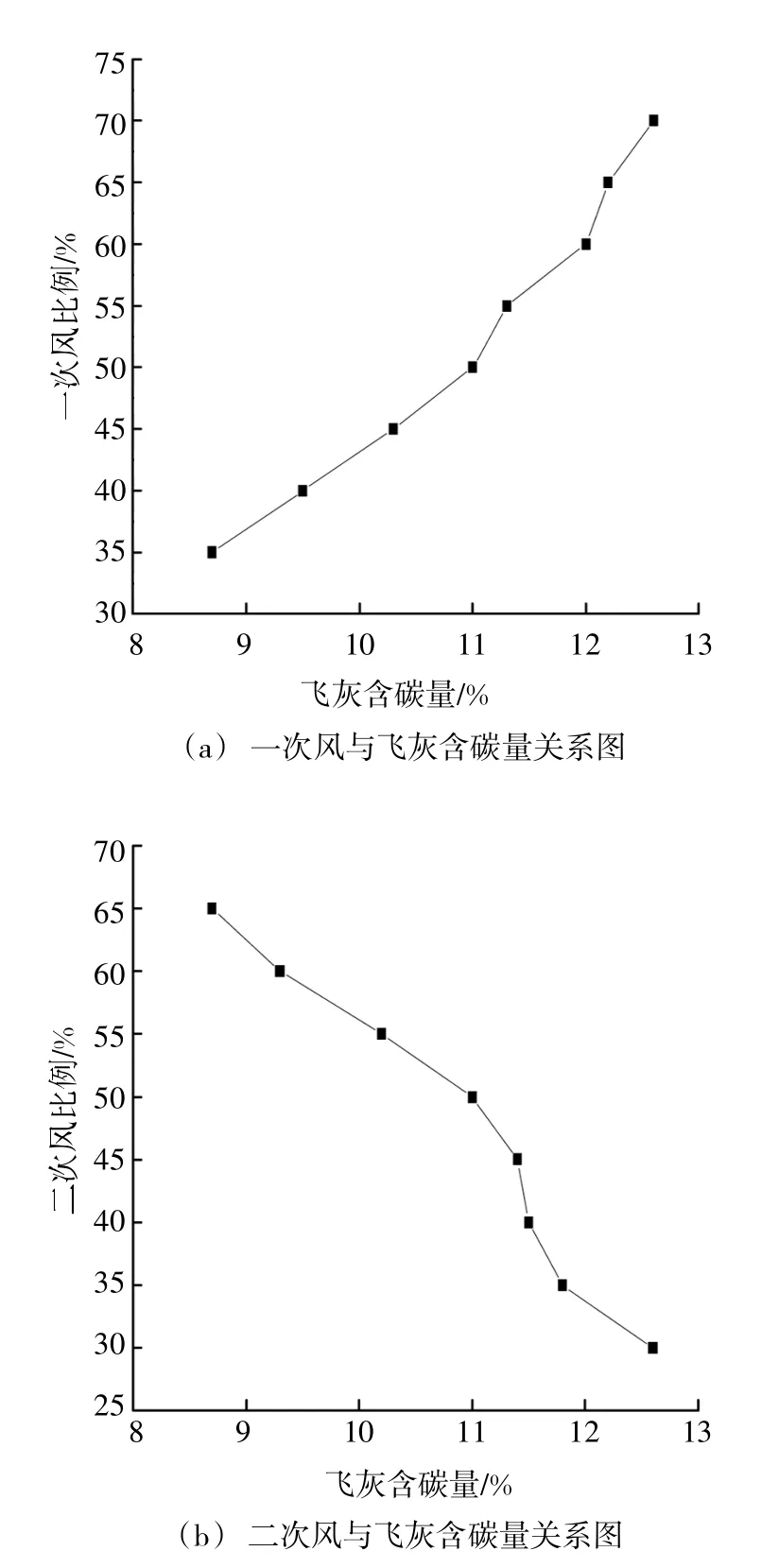

3.1 合理调整锅炉一、二次配风

在循环流化床锅炉中,燃烧所需的空气分成一、二次风[6]。其配风的重要性直接影响锅炉燃烧的经济性,飞灰及底渣含碳量指标是衡量经济运行的重要指标,而风煤配比及一、二次风配比成为了CFB锅炉能否经济燃烧的重要调整手段,为此我们对本锅炉运行中发生的燃烧问题进行了典型工况燃烧调整试验。在试验中,将一、二次风原运行配比比例由70∶30调整为35∶65,随着一次风的降低,密相区整体燃烧份额增加,在一定床压下,保证了密相区氧分还原的同时,使密相区平均床温由原来的820℃提高至880℃左右,稀相区温度受二次风量的提高,整体燃烧份额较为均匀,整个物料循环倍率较为稳定,左右侧分离器返料温度趋于均匀且消除了温度偏差,在此工况下我们还进行了上下二次风的配比,将上下二次风门开度比调整为100∶50,经过综合配风调整,在稳定燃烧工况的同时进行了飞灰及底渣取样化验,其化验结果为飞灰含碳量由调整前的12.6%下降至8.7%,如图2所示。在降低一次风的同时整体炉膛物料由于气体压力及流量减少的作用,流化速度降低,保证了密相区物料的重力还原,减少了稀相区物料浓度的分布,使飞灰中的可燃物可以充分在高温下进行燃尽,同时增强二次风量,提高其风量在过渡段的穿透力,强化燃烧,实现分段阶跃性燃烧过程,从而使飞灰含碳量比例降低。底渣含碳量由调整前的3%下降至1.3%,如图3所示。在降低一次风量的作用下使整体物料热量携带损失减少,密相区物料在氧分还原的基础上,风温的冷源量减少,提高了密相区整体运行温度,加之合理使用一次风,使煤炭能在炉膛内的停留时间延长,提高床温燃烬率的同时,有效减少了底渣含碳量,从而使锅炉燃烧效率提高。

图2 一、二次风配比与飞灰含碳量关系图

图3 一次风占比、密相区平均床温与底渣含碳量关系图

3.2 合理配比入炉燃煤粒径

CFB锅炉节能减排效果主要取决于锅炉燃烧效率,煤矸石及低热值煤作为CFB锅炉主要燃料,其燃烧效率可直接影响节能降耗效果,因此需借助一定手段控制煤炭燃烧速度,实现锅炉节能。在运行期间应尽可能将入炉煤的粒度保持在设计范围内,粒度级配应科学合理,才可使CFB锅炉安全稳定地运行。在试运期间多次造成冷渣机排渣困难及炉内分层现象,对于此类问题,我们进行了多次取样化验和组织人力对输煤破碎系统进行全面检查,对取样煤质和渣样进行加权平均法综合统计,结果小于1 mm粒径的煤占比达到50%左右,2~10 mm粒径的煤占比达30%左右,大于10 mm粒径的煤占比达20%左右,配比严重不合理。我们反复进行配煤的调整试验,得出以下结论及建议:一是控制小于1 mm粒径的煤,通过加强原煤与中煤的配比,将其比例调整为2∶1,粒径小于1 mm的煤占比由原来的70%控制在40%范围内;

二是严格控制入厂煤的大颗粒占比,调整筛板间隙为8 mm,有效地控制入炉煤大于10 mm粒径的比例,提高了中间粒度的占比,将粒径2~10 mm的煤的占比提高至60%左右,严格控制,不能有粒径大于10 mm以上的煤(如图4所示)。通过以上优化方案,得以保证入炉煤粒度满足锅炉运行要求,提高燃烧效率的同时,也降低了辅机功耗。

图4 在优化调整前与调整后的燃煤粒度占比分布图

3.3 加强锅炉特征量测点维护工作

为了提高监测数据准确性,建立针对性优化措施:一是定期对装置进行校对,加强设备维修管理,建立台账;

二是从测量管件设计、装置选型、优化部件安装位置等方面着手,建议对其风压、风量测点定期进行吹扫校验,测量管件根据现场实际情况进行设计,装置选型必须符合其工作区域的条件要求;

三是炉膛内温度测点的安装要正确,尤其密相区测点在考虑元件防磨的同时,注意安装深入长度为100~150 mm范围内,停炉后严格检查其装置磨损程度,必要时进行更换处理。避免产生监测故障,为运行人员做出科学正确决策提供可靠的监测数据。

3.4 燃烧优化调整

CFB锅炉运行过程中应重视节能降耗工作,其中主要以床压、风量做控制调节[7]。为了实现炉内脱硫的最佳效果,以及满足机组节能降耗和控制NOx指标的要求,尽可能控制CFB锅炉上中下床温保持一致,床温一般保持在850~920℃运行。根据实际运行工况综合进行调整,将床压由原先的9 kPa调整到7 kPa左右,加以合理配比一二次风,在保证密相区物料充分流化的基础上通过降低一次风运行、提高二次风穿透力的方法,控制密相区床温在890℃、分离器入口温度在870~890℃范围内运行。通过优化调整,使锅炉排烟温度降低了11℃,排烟热损失降低了1.2%。降低床压运行后有如下显著效果:其一,冷渣器运行较为稳定,实现连续排渣,额定负荷下实现物料量的能量守恒;

其二,一次风机功耗明显降低,为机组带负荷提供了有力的支撑;

其三,通过合理配比一、二次风,使炉膛床温及烟道各段烟气温度达到尿素及碳酸钙最佳反应温度范围,减少了尿素及石灰石喷入量的同时,有效控制了氨逃逸指标及使得NOx、SO2值满足超低排放指标,为电厂节能降耗提供了参考数据。

a)通过将一、二次风配比调整为35∶65,控制床压在7 kPa左右,降低一次风量,提高运行床温,可有效控制飞灰及底渣含碳量,优化后进行计算平均厂用电率由原先的10.5%降低至9.3%,锅炉效率提高3.2%,供电煤耗降低19 g/(kW·h)。以上数据表明,机组运行经济性明显提高。

b)结合现场实际情况在冷渣器内部高温区中间第三段增加鳍片高度,使较细粒径的煤能够在冷渣机内充分进行换热,其改造效果明显,冷渣器实现连续排渣;

同时严格控制入炉燃煤粒度,采用粒度占比“两头小中间大”的原则,使床料质量平衡,保障下渣管物料的均匀性,在冷渣机入口处形成稳定的“渣封”,使冷渣机能够均匀稳定排渣的同时,从源头控制了流渣堵渣的情况,解决了锅炉排渣困难的问题。

c)经过设计、安装、调试、维护、优化系统等方面进行针对性的重点工作,强化了锅炉特征量监测数据的准确性,其元件测量误差在设计范围内,保障了监视数据的可靠性。

实践证明,通过对某公司CFB锅炉运行中出现问题的分析,针对性采取控制燃煤粒度、运行配风调整、低床压运行等优化调整措施,节能降耗效果显著,对同类型发电机组安全、经济、环保地生产运行具有重要的参考价值。

猜你喜欢 相区床温含碳量 Ti-10V-2Cr-3Al钛合金的高温压缩变形行为及本构关系机械工程材料(2022年9期)2022-10-19循环流化床锅炉床温自动控制系统的优化山西化工(2022年4期)2022-09-23中储式钢球磨锅炉飞灰含碳量偏高的原因分析及对策能源工程(2022年1期)2022-03-29简析影响CFB锅炉底渣和飞灰含碳量因素及应对措施现代营销·理论(2020年9期)2020-10-21AP/HTPB推进剂表面凝聚相区域燃烧模型 ①固体火箭技术(2020年1期)2020-04-28一种提高TC4-DT钛合金棒材两相区断裂韧性的方法钛工业进展(2020年3期)2020-01-05影响CFB锅炉床温的因素及调整策略应用能源技术(2019年11期)2019-12-03五阳热电厂4×75t/h CFB锅炉炉型分析及其改造同煤科技(2019年1期)2019-05-16循环流化床锅炉床温控制特性的研究中国设备工程(2018年21期)2018-01-291000MW机组锅炉灰渣含碳量超标原因分析及治理山东工业技术(2016年15期)2016-12-01推荐访问:流化床 节能降耗 探究