均匀设计法优化改性生物质基活性炭制备工艺

来源:优秀文章 发布时间:2023-02-17 点击:

张家乐,王星敏,2,郭雄,李秋东,何孟阳

(1.重庆工商大学 环境与资源学院,重庆 400067;

2.重庆市特色农产品加工储运工程技术研究中心,重庆 400067)

活性炭因具有较高孔隙率和比表面积,兼具物理、化学吸附双重特性,广泛应用于废水中污染物的吸附[1]。

近年来,改性制备高性能活性炭成为活性炭及其应用领域研究的热点[2]。仇付国等[3]发现,经Al、Fe等金属改性的活性炭,对硝酸盐氮的吸附量为2.752 5 mgN/g;

谢婉婷等[4]发现,经二氧化钛溶胶负载改性的活性炭,对Cr6+吸附量为320 μg/L。

本文采用原位FeOx掺杂法,运用均匀设计法优化获得活性炭改性制备适宜参数,采用Boehm 滴定法、FTIR、SEM、BET、XRD、TG和VSM等现代分析技术表征制备活性炭物相结构。为废弃生物质资源化利用与活性炭改性制备提供理论参考。

1.1 试剂与仪器

提取天然产物后的紫苏梗残渣;ZnCl2、FeSO4·7H2O、Fe2(SO4)3、NaOH、HCl、十二烷基磺酸钠、K2Cr2O7均为分析纯。

F-Sorb 3400比表面积及孔径分析测试仪;XRD-6100 X射线衍射仪;Nexus 670傅里叶变换红外光谱仪;SU1510扫描电镜;UV-1900紫外可见分光光度计;SRXQ-6-12马弗炉;VSM-7404型振动样品磁强仪;STA-449F3热重分析仪;SHA-C恒温水浴振荡器;B15-1磁力搅拌器。

1.2 实验方法

1.2.1 FeOx原位掺杂制备生物质基活性炭 准确称取4.0 g 紫苏梗残渣,加入浓度为4%的ZnCl2溶液活化3 h后过滤,加入40 mL FeSO4·7H2O和Fe2(SO4)3混合液[按n(Fe2+)∶n(Fe3+)=1∶2配制],加入1 mL浓度为10%的十二烷基磺酸钠溶液,搅拌均匀后,用1 mol/L的NaOH溶液调节pH值为3~11,置于磁力搅拌器上充分搅拌1 h后,抽滤并用超纯水反复冲洗,置于温度为105 ℃ 的烘箱内烘干2 h后,置于马弗炉中300~700 ℃ 焙烧1~5 h后成炭,用0.1 mol/L HCl清洗至中性后抽滤烘干得FeOx改性制备生物质基活性炭,即FeOx/AC。

1.2.2 FeOx/AC的物相结构分析 采用比表面积及孔径分析测试仪测定样品比表面积及孔隙参数;

采用X射线衍射仪测定分析样品的物相结构;

采用红外光谱仪分析检测样品表面官能团;

采用扫描电镜对活性炭的形貌结构分析,采用振动样品磁强仪测定样品的磁化强度;

采用热重分析仪测定样品的热稳定性。

1.2.3 FeOx/AC对含Cr6+废水的吸附处理 准确称取0.5 g FeOx/AC,于250 mL锥形瓶中,加入初始浓度为10 mg/L的重铬酸钾溶液100 mL,于恒温水浴振荡器中40 ℃的条件下振荡吸附4 h,过滤,定容于50 mL比色管中,采用二苯基碳酰二肼法在590 nm 测定并计算Cr6+的质量浓度。根据Cr6+浓度标准曲线y=0.563 46x-0.000 2(R2=0.999 9),计算得出FeOx/AC对Cr6+的吸附量(qe)和去除率(Y),公式见式(1)、式(2):

(1)

(2)

式中Y——Cr6+去除率,%;

qe——Cr6+吸附值,mg/g;

C0——Cr6+初始质量浓度,mg/L;

Ce——吸附后Cr6+质量浓度,mg/L;

V——Cr6+溶液体积,mL;

m——活性炭的质量,g。

1.2.4 均匀设计法优化FeOx/AC制备工艺 在FeOx/AC制备工艺优化的基础上采用均匀设计法U12(1210)表优化FeOx/AC制备参数,选取反应体系pH值(x1)、炭化时间(x2)、炭化温度(x3)和铁掺杂摩尔量(x4)为评价指标,考察上述4个因素对制备FeOx/AC去除Cr6+性能的影响;

采用SPSS和 VF软件分析实验数据,建立模型,运算获得FeOx/AC的适宜制备参数,通过验证实验获得最佳制备参数。

2.1 影响生物质基活性炭制备因素探讨

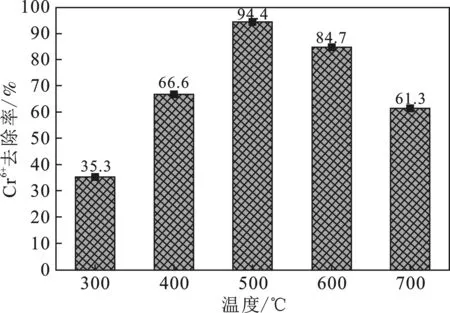

2.1.1 焙烧温度对活性炭性能的影响 考察焙烧温度对制备活性炭吸附Cr6+性能影响,结果见图1。

图1 焙烧温度对FeOx/AC性能的影响Fig.1 Effect of roasting temperature on FeOx/AC performance

由图1可知,制备活性炭对Cr6+去除率随焙烧温度先升高后下降,温度为500 ℃时有最大去除率,为94.40%。分析原因在于:制备活性炭在焙烧过程中分为表面官能团的降解和孔隙的形成两个过程[5];

300~500 ℃阶段,表面官能团形成大于孔隙产生,该阶段Fe3O4在活性炭表面结合[6];

温度为500~700 ℃阶段时,制备活性炭以孔隙产生为主[7],该阶段制备活性炭部分微孔结构因坍塌而孔隙增大,从而使其对Cr6+去除率降低。

2.1.2 焙烧时间对活性炭性能的影响 考察焙烧时间对制备活性炭吸附处理Cr6+性能的影响,结果见图2。

图2 焙烧时间对FeOx/AC性能的影响Fig.2 Effect of roasting time on FeOx/AC performance

由图2可知,随着焙烧时间增加,制备活性炭对Cr6+的去除率先上升后下降;

当焙烧时间为3 h时,Cr6+的去除率达到最大值91.87%。分析原因在于:焙烧过程中随着时间的进行,Fe3O4形成时生成的H2O(g),以及生物质热解产生的CO2(g)等气体促使活性炭孔隙结构形成,有利于比表面积增大,故Cr6+的去除率随时间增加去除率逐渐上升;

当焙烧时间为3~5 h时,由于孔壁坍塌,孔隙逐渐增大,导致比表面积逐渐下降,使制备活性炭与Cr6+的接触面积降低,从而降低了对Cr6+去除率。

2.1.3 反应体系pH值对活性炭性能的影响 反应体系pH值影响制备活性炭表面FeOx的生成量[8]。考察反应体系pH值对制备活性炭吸附处理Cr6+性能的影响,结果见图3。

图3 反应体系pH值对FeOx/AC性能的影响Fig.3 Effect of pH value of reaction solution on FeOx/AC performance

由图3可知,制备活性炭对Cr6+的去除率随反应体系的pH值先增加后降低,当反应体系pH值为5时,去除率达最大,为88.20%。分析原因在于:随着pH值的增加,制备活性炭表面FeOx的量也随之增加,从而增加了制备活性炭表面的吸附位点,促进了制备活性炭对Cr6+的吸附,但大量的FeOx会使得制备活性炭的孔隙堵塞,从而降低了制备活性炭对Cr6+的去除率。

2.1.4 Fe掺杂摩尔量对活性炭性能的影响 FeOx在一定条件下可与C形成微电场,可适当增加活性炭的活性位点,提高对Cr6+的吸附效果[9-10]。考察Fe掺杂摩尔量对制备活性炭吸附处理Cr6+性能的影响,结果见图4。

图4 Fe掺杂摩尔量对FeOx/AC性能的影响Fig.4 Effect of Fe doping on FeOx/AC performance

2.2 均匀设计法优化改性活性炭(FeOx/AC)制备

工艺

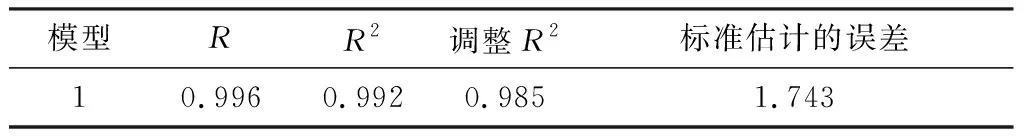

表1 显著性分析结果Table 1 Significance analysis results

表2 模型相关系数结果Table 2 Model correlation coefficient results

图5 模型残差图,散点图,直方图Fig.5 Model residuals,scatter plots,histograms

表3 验证实验结果Table 3 Verify the experimental results

2.3 FeOx/AC的表征

2.3.1 XRD分析 按照1.2.1节方法制备获得FeOx/AC,对照标准卡PDF19-0629,分析FeOx/AC的XRD谱图。由图6可知,FeOx/AC在30.095,35.422,53.391,56.942,62.515 °处出现特征衍射峰(220)、(311)、(422)、(511)和(440),与Fe3O4的特征衍射峰基本一致[12],表明FeOx掺杂方法成功制备形成负载Fe3O4的生物质基活性炭,即FeOx/AC。

图6 XRD 分析图Fig.6 XRD analysis plot

2.3.2 FeOx/AC比表面积及孔径分析 采用BET分析FeOx/AC比表面积和孔隙参数。由表4可知,FeOx/AC比表面积为243.14 m2/g较未掺杂活性炭降低29.35%,和孔容为0.13 cm3/g较未掺杂活性炭降低27.78%,孔径却为2.202 nm较未掺杂活性炭增加了3%,表明FeOx掺杂有利于改善FeOx/AC孔径分布。

表4 活性炭掺杂前后的孔隙参数Table 4 Porosity parameters before and after activated carbon doping

2.3.3 FeOx/AC红外光谱分析 采用FTIR分析FeOx/AC表面官能团,结果见图7。

由图7可知,FeOx/AC在1 394,1 600,2 368,3 413 cm-1处均有明显的吸收峰,其中1 394 cm-1是甲基和亚甲基中的C—H吸收峰;

1 602 cm-1处是由于羰基伸缩振动引起的特征峰;

3 413 cm-1处的吸收峰是由于N—H伸缩振动引起的特征峰。FeOx/AC在588 cm-1和875 cm-1处是由于Fe3O4引起的特征峰。

图7 FTIR分析图Fig.7 FTIR analysis plot

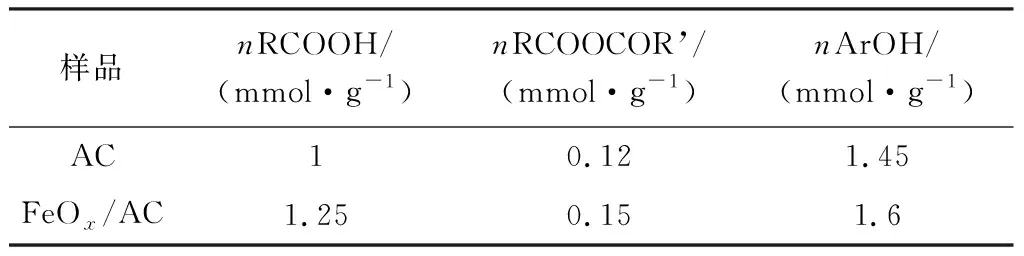

2.3.4 Boehm滴定 采用Boehm滴定法测定FeOx/AC表面含氧官能团含量,结果见表5。

表5 表面含氧官能团Boehm滴定结果Table 5 Boehm titration results of surface oxygen-containing functional groups

由表5可知,FeOx原位掺杂制得FeOx/AC表面含有的RCOOH含量为1.25 mmol/g、RCOOCOR’为0.15 mmol/g、ArOH含量为1.6 mmol/g,与未掺杂活性炭相比较RCOOH含量增加了25%,RCOOCOR’含量增加了25%,ArOH的含量增加了10.3%,表明FeOx掺杂改性能够提升活性炭表面含氧官能团的含量。

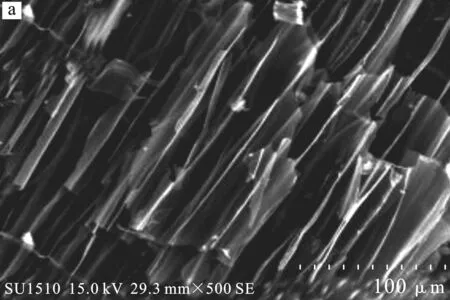

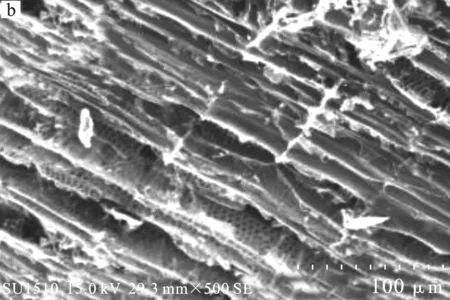

2.3.5 FeOx/AC的 SEM分析 FeOx/AC表面粗糙层度及孔径表观见图8。

图8 掺杂前后SEM图Fig.8 SEM plot before and after doping a.AC;b.FeOx/AC

由图8可知,FeOx/AC保留原料孔隙形貌,表面存在突起和裂缝;

FeOx/AC表面较粗糙不平状,明显呈现均匀可见的蜂窝孔,有不规则分布的细小颗粒,这是FeOx制备形成过程中引起活性炭形貌的变化。

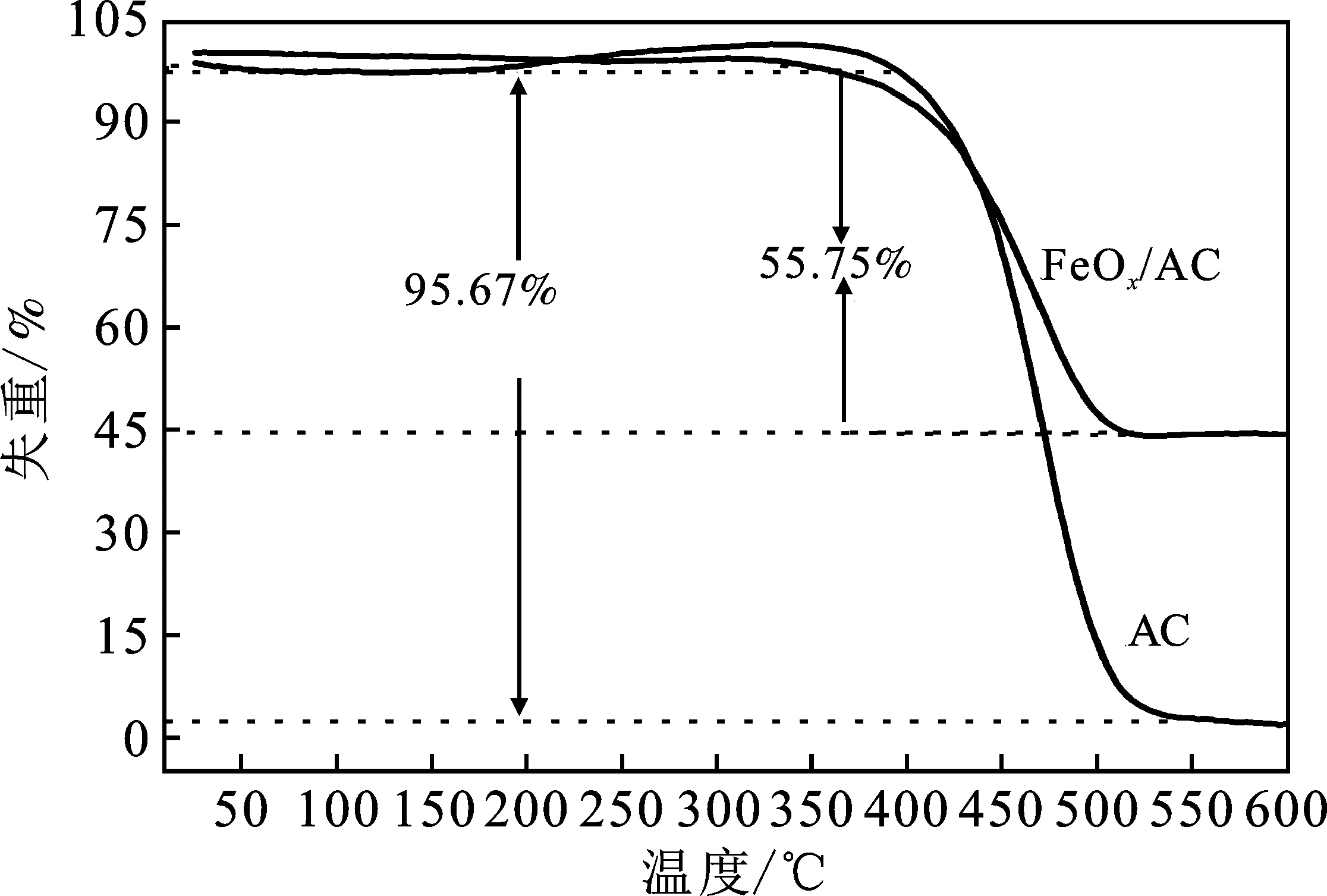

2.3.6 热重分析 采用热重分析法测定FeOx/AC的热稳定性,结果见图9。

图9 TG分析图谱Fig.9 TG analysis atlas

由图9可知,FeOx/AC的热解过程分为两个阶段,0~400 ℃为过渡阶段,主要为FeOx/AC中的小分子化合物热解,该阶段的失重率较小。400~500 ℃ 为主要失重阶段,FeOx/AC的失重率约为55.75%,该阶段主要是由于热解过程中碳质结构的坍塌和分解,在500 ℃以后,FeOx/AC趋于稳定。表明FeOx掺杂改性可以提高FeOx/AC的热稳定性。

(1)通过均匀设计法探讨反应体系pH值、焙烧时间、焙烧温度、Fe掺杂摩尔量4个因素对制备FeOx/AC吸附Cr6+的影响,制备FeOx/AC最适宜参数为:反应体系pH值为5,焙烧时间为3 h,焙烧温度为400 ℃,Fe掺杂摩尔量为0.000 3 mol,对初始质量浓度为10 mg/L的含Cr6+废水去除率为86.38%。

(2)通过FeOx掺杂改性制备得FeOx/AC,Boehm 滴定结果表明,FeOx/AC表面含氧官能团RCOOH含量为1.25 mmol/g、RCOOCOR′为0.15 mmol/g、ArOH含量为1.6 mmol/g,与AC相比较RCOOH含量增加了25%,RCOOCOR’含量增加了25%,ArOH的含量增加了10.3%。

(3)通过对FeOx/AC进行物相表征,红外分析表明,改性后在588 cm-1和875 cm-1处出现具有明显的Fe—O团吸收峰。XRD表明,发现改性后FeOx/AC出现与Fe3O4一致的特征衍射峰;

BET分析表明,改性过后活性炭孔径增加、比表面积和孔容降低;

SEM表明,FeOx的掺杂负载后,表面明显可见均匀的蜂窝孔。热重分析发现FeOx的掺杂负载后增加了FeOx/AC的热稳定性。