物流机器人铝合金机械臂的表面强化与力学性能研究

来源:优秀文章 发布时间:2023-02-12 点击:

佟静, 苏翀

(1.南京科技职业学院智能制造学院,南京 211500;

2.南京邮电大学计算机学院,南京 210003)

目前,表面改性技术有超音速喷涂[1]、气相沉积法[2]、喷丸法[3]、激光熔覆[4]等,但气相沉积所制备的涂层存在不耐磨、不可控等缺点,喷丸对材料表面的变形量较大,超音速喷涂制备的涂层与基体之间形成的是机械结合,强度不高,而激光熔覆不存在以上缺点。激光熔覆是20世纪70年代因激光器的发展而兴起的一项新型表面改性技术[5-7],其原理是根据实际需求利用高能激光束将高硬度、耐高温、耐磨耐腐蚀等特点的合金或陶瓷粉末与基体快速熔凝,再通过后期的机械加工使基体表面形成一层具有特定性能的熔覆层,从而达到提高基体材料表面硬度、抗高温氧化、耐磨耐腐蚀、力学等性能[8-11]的目的。激光熔覆技术具有热影响区小、稀释率低,工艺过程自动化的优点,其冷却速度快,可获得细晶组织,制备的涂层与基体间形成冶金结合,强度较高。程彩霞等研究了激光熔覆NiCr/TiAl涂层对内燃机用Ti600钛合金的综合性能的影响,结果显示,涂层中的晶粒明显细化,主要由等轴晶、枝状晶、块状晶和部分球形晶粒组成,涂层的HV硬度达到832,涂层的磨损率远远小于基体的,可大大提升内燃机用钛合金的摩擦磨损性能[12]。

常见的熔覆粉末有铁基合金粉末、镍基合金粉末、钴基合金粉末,而陶瓷粉末相比于金属粉末具有更高强度、硬度和耐磨耐腐蚀抗高温性能,因此国内许多研究者[13-14]通过在合金粉末中加入陶瓷颗粒粉末对涂层硬度、强度进行进一步的提升。邵海泉利用激光熔覆在车用ZL205A铝合金表面制备Al2O3/NiCrAl复合涂层,研究了涂层的组织和摩擦磨损性能,发现制备的涂层表面平坦、厚度均匀,添加Al2O3陶瓷颗粒后,起到了明显的细化组织、提高硬度、耐磨损的作用[15]。程改兰等在刀具用W18Cr4V钢表面激光熔覆CoMoN/WC涂层,涂层与基体之间达到异冶金结合状态,涂层横截面硬度呈现梯度分布,且相比于基体有了大幅度的提高[16]。Ni60合金粉末是一种常用的镍基合金熔覆粉末,具有高硬度、耐磨、耐腐蚀等特点,且Ni60粉末中的B、Si元素可起到除气的作用,本研究以物流机器人机械臂用AlSi10Mg铝合金为基体,利用激光熔覆在表面制备了单道和多道WC-Ni60复合涂层,对单道涂层的宏观形貌、缺陷、稀释率和硬度进行了分析,对多道涂层拉伸试样的力学性能进行研究,为提高物流机器人机械臂材料的强度提供一种研究方法。

1.1 材料与熔覆层的制备

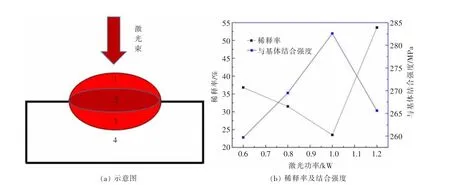

实验采用的基体材料是AlSi10Mg铝合金(化学成分如表1所列),单道熔覆基材尺寸50 mm×50 mm×15 mm,多道熔覆基材尺寸为ϕ20 mm×100 mm,先用砂纸对基材表面进行打磨去除氧化物,再在无水乙醇中超声清洗,去除油污,预热至250℃。采用的熔覆粉末是WC-Ni60粉末,直径为45~10μm,WC含量占20%,Ni60粉末化学成分如表2所列。熔覆前,先将熔覆粉末放置在真空干燥箱中进行干燥处理,然后按球料质量比8∶1放入行星式球磨机中球磨5 h,球磨转速为250 r/min,硬脂酸作为稳定剂以防在球磨过程中发生冷焊。实验选用的是YAG半导体光纤激光加工系统,采用同轴同步送粉工艺,激光熔覆如图1所示,激光功率分别为0.6、0.8、1.0、1.2 kW,光斑直径为3 mm,送粉速率为15 g/min,激光扫描速度为200 mm/min,实验在氩气保护下进行,氩气流速为25 L/min,进行单道熔覆时须先将基材向无人处垫起一侧,以防激光反射对人或设备造成伤害,多道熔覆时搭接率为50%,转速为50 r/min。

图1 激光熔覆示意Fig.1 Schematic diagram of laser cladding

表1 AlSi10Mg铝合金化学成分Table 1 Chemical composition of AlSi10Mg alloy

表2 Ni60粉末化学成分Table 2 Chemical composition of Ni60 powder

1.2 表征及性能测试

熔覆试样自然冷却后,使用DK7735型线切割机对试样进行切割,用无水乙醇进行超声清洗,并用XQ-1型金相镶嵌机进行镶嵌制样,将金相试样用粒度分别为74μm、23μm的砂纸粗磨后,再用粒度分别为13μm、6.5μm的砂纸进行精磨,在抛光机上进行抛光处理,用HCl、HF和HNO3(体积比3∶2∶5)的混合液蚀刻,超声清洗、吹干。在自带能谱分析仪(EDS)的Quanta200型扫描电子显微镜下进行单道熔覆层的形貌和元素组成观察,分析熔覆层和基材的结合情况。利用X射线衍射仪对熔覆层表面进行物相分析,采用Cu-Kα射线,电压为35 kV,电流为0.2 A,扫描角度为10°~80°。利用HXS-1000A型显微硬度计对单道熔覆层的硬度进行分析,加载载荷为30 g,加载时间为10 s,每个试样在熔覆层横截面上沿表面向基体内部方向取8个点。利用粘接试验法测定单道熔覆层与基体的结合强度,将多道熔覆的铝合金金属棒打磨光滑后在车床上加工制成拉伸试样,然后在UTM5105型万能拉伸试验机上进行拉伸试验,拉伸速率为1.5 mm/min,拉伸结束后在扫描电镜下分析拉伸断口形貌。

2.1 激光功率对熔覆层宏观形貌的影响

图2所示为不同激光功率时AlSi10Mg铝合金表面单道熔覆WC-Ni60粉末熔覆层横截面宏观形貌,熔覆层与基体之间形成明显的冶金结合,熔覆层宏观形貌受激光功率的影响。从图2中可以明显看出,随着激光功率的增大,熔覆层高度先增大后减小,宽度不断增大,熔池深度也不断增大。由于激光功率不断增大,被熔覆粉末更多,导致熔覆层高度和宽度增大,熔覆层中WC颗粒明显增多,但激光功率过大时,被熔化基体更多,导致熔池更深,熔覆层相对下陷,导致高度降低,且部分WC颗粒被熔化和分解成W2C。图2(a)所示为激光功率为0.6 kW时,熔覆层表面较粗糙,高度较低,宽度较小,熔池深度较浅,此时由于WC的密度较大,WC颗粒沉入熔覆层中下部。当激光功率为0.8 kW时,熔覆层宏观形貌如图2(b)所示,熔覆层高度变高,宽度变大,熔池深度变深,熔覆层表面及横截面上无明显缺陷,大部分WC颗粒分布在熔覆层中下部,由于熔池内产生对流,部分WC颗粒随熔体流动到熔覆层顶部。当激光功率为1.0 kW时,熔覆层的宏观形貌如图2(c)所示,熔覆层高度变高,宽度增大,熔池深度变深,此时熔池内产生强对流,使得WC颗粒分布均匀。当激光功率达到1.2 kW时,图2(d)显示了熔覆层宏观形貌,熔覆层高度变低,宽度变大,熔池深度更深,熔覆层表面产生一些裂缝,WC颗粒均匀分布。随着激光功率的增大,激光能量密度更大,熔覆的粉末和基体材料更多,熔池内部对流变剧烈,因此熔池深度变深,熔覆层宽度变大,高度先变高,但当激光功率增大到1.2 kW时,相同时间内熔覆的粉末量变多,更多的能量被基体吸收,熔化形成熔池,使得熔池更深,熔覆层高度变低,且过大的能量会使熔覆层的温度梯度和热应力变大,从而在熔覆层浅层产生热裂,形成裂纹。

图2 不同激光功率下熔覆层宏观形貌Fig.2 The macromorphology of the cladding layer with different laser powers

如图3(a)所示,熔覆粉末和基体在经过高能激光束辐照后,产生瞬时高温,根据温度梯度分布,可将金相试样分为4个区域,区域1是熔覆层顶部,区域2是熔覆层中部,区域3是冶金结合区,区域4是基体区。在激光熔覆过程中,在保证熔覆层与基体之间的良好冶金结合效果的同时,还要尽量使熔覆层的稀释率λ[17]足够低,熔覆层稀释率计算如式(1)所示:

式(1)中:h为熔池深度;

H为熔覆层高度。

图3(b)显示了不同激光功率下熔覆层的稀释率变化和熔覆层与基体结合强度,增大激光功率,熔覆层稀释率先减小后增大,熔覆层与基体结合强度先增大后减小,当激光功率为1.0 kW时,熔覆层稀释率最小,约为15%,熔覆层与基体结合强度最大,达到282.6 MPa,熔覆层与基体间的冶金结合效果较优。过低的激光功率无法使熔覆粉末完全熔化,熔覆层表面较粗糙,且被熔化的基体较少,对熔覆材料的稀释效果不佳,过高的激光功率使得稀释率过高,熔覆层与基体间的结合效果不佳,熔覆层横截面浅层出现裂纹,不利于熔覆层的性能提升[18]。因此,其他工艺参数不变时,激光功率为1.0 kW制备的熔覆层表面无明显缺陷,且稀释率较低,与基体的结合效果较优。

图3 熔覆层Fig.3 Cladding layer

2.2 熔覆层微观组织分析

图4所示激光功率为1.0 kW时单道熔覆层的XRD分析结果图和SEM微观形貌图。图4(a)中出现WC、W2C、NiAl、Ni3Al、Ni3Si、G2B (G=Ni、Fe)、M7C3、M23C6(M=Cr、Fe)相,这证明熔覆过程中,Ni60与Al发生反应生成了NiAl和Ni3Al相[19],B元素的存在可以起到细化熔覆层组织的作用,Si元素可提高熔覆层的硬度。图4(b)、图4(c)、图4(d)是当激光功率为1.0 kW时熔覆层的微观形貌SEM图。图4(b)显示了区域1的SEM图,为胞状细晶区,由于熔体成分均匀,且温度梯度大造成此区域过冷度大,从而形成胞状细晶区,结合XRD分析结果与点A处EDS分析结果可知,此胞状晶为NiAl和Ni3Al。图4(c)所示为区域2的SEM图,此区域的WC颗粒附近有亮白色相存在,根据亮白色相的EDS能谱分析发现,主要由Fe、Cr、C元素组成,结合XRD分析结果,此亮白色相是在熔覆过程中析出的碳化物M7C3和M23C6相[20],在熔覆时,WC发生热分解生成W2C和C[21-22],C在向外扩散过程中与Cr、Fe结合,在凝固过程中析出碳化物M7C3和M23C6相。图4(d)中显示了区域3的微观组织,结合区主要呈现出具有方向性的树枝晶,且对结合区进行EDS面扫描,从图4(e)中可以发现Ni元素含量逐渐降低,而从图4(f)中可以看出Al元素含量逐渐升高,Ni、Al元素的渐变说明熔覆层与基体之间形成了良好的冶金结合。

图4 熔覆层XRD图谱及微观组织Fig.4 XRD pattern and microstructure of cladding layer

2.3 熔覆层显微硬度分析

图5所示为激光功率为1.0 kW时单道熔覆层横截面的硬度变化情况,从熔覆层表面向基体方向,随着距表面距离的增大,熔覆层的HV硬度先增大后减小,最后减小到接近基体的HV硬度81.3,熔覆层HV硬度在680.2~960.6之间。HV硬度出现这种变化的原因是,熔覆层顶部过冷度大,细化程度高,组织致密,主要由细小的胞状晶NiAl和Ni3Al相组成,HV硬度相较于基体得到大幅度提升。熔覆层中部均匀分布着WC颗粒,附近含有大量碳化物析出相M7C3和M23C6相,WC和析出相M7C3和M23C6的HV硬度均比NiAl和Ni3Al大,因此熔覆层HV硬度逐渐增大而后又减小。结合区HV硬度在196.5~560.7之间,相比于熔覆层有较大的减小,主要是因为结合区的组织变得粗大,主要由粗大的具有方向性生长的树枝晶组成,且基体对熔覆层有稀释作用,越靠近基体稀释作用越大,HV硬度的降低幅度越大,最后HV硬度降低到接近基体的硬度值。综上所述,在AlSi10Mg铝合金表面单道熔覆WC-Ni粉末可制备高硬度的熔覆层。

图5 单道熔覆层横截面显微硬度变化曲线Fig.5 Microhardness change curve of cross section of single cladding layer

2.4 熔覆层拉伸性能分析

对基体和激光熔覆强化后的拉伸试样棒进行室温拉伸试验,其拉伸测试结果如表3所列,拉伸试样多道熔覆层厚度约为0.7 mm,打磨光滑后在车床上加工主要作用是去除熔覆层表面的疏松层,裸露在外面的多道熔覆层强度更高。从表3中可以明显看出,激光熔覆后的试样拉伸性能得到明显的提升,熔覆后试样的抗拉强度增大到313 MPa,延伸率减小到1.3%,相比于基体分别提高了21.8%和降低了27.8%。多道熔覆层拉伸试样断口整体形貌如图6所示,图6中左侧为基体区域拉伸断口形貌,断口形貌有较大的解离面,中间部分为冶金结合区,右侧为熔覆层区域的拉伸断口形貌,断口表面较平坦,断口有分布较多均匀的细小韧窝。从图6中可以看出,从基体到熔覆层方向断口并无明显的断层和高度差,无明显剥离,冶金结合区域拉伸断口过渡平缓,这说明熔覆层与基体之间达到良好的冶金结合,拉伸断口与微观组织分析的结果一致。熔覆区拉伸断口有密集且较深的韧窝,结合区部分的拉伸断口可以看到许多具有方向性的晶粒界面,基体部分的拉伸断口出现大量的解离面和较浅的韧窝,熔覆试样拉伸断口整体表现以韧性断裂为主。激光熔覆的快速凝熔特点使得WCNi复合涂层微观组织均匀细小,细小的组织有利于材料的力学性能提升,与基体结合强度更高,熔覆层的存在大大提升了材料整体的拉伸性能,而不只是提升了熔覆层部分的拉伸性能。熔覆试样力学性能得到提升主要是细晶强化和颗粒强化的共同作用,由于激光熔覆快速熔凝的特点,导致熔覆层的过冷度大,且B元素可细化组织,导致熔覆层的组织相对细小均匀,有利于细晶组织的产生,且在熔覆区与结合区产生的NiAl、Ni3Al、Ni3Si、M7C3、M23C6相有较高的强度,对试样的力学性能有提升作用,此外,嵌入在熔覆层中的WC颗粒起到了颗粒强化的作用,在一定程度上提高了熔覆试样的强度。

表3 试样拉伸测试结果Table 3 Tensile test results of samples

图6 熔覆试样拉伸断口形貌Fig.6 Tensile fracture morphology of cladding sample

利用激光熔覆在AlSi10Mg铝合金成功制备单道熔覆层金相试样和多道熔覆层拉伸试样,对单道熔覆层的微观组织和拉伸试样的拉伸性能进行分析,结果如下:

1)在单道熔覆下,不同激光功率的熔覆层宏观形貌不一,随着激光功率的增大,单道熔覆层高度先增大后减小,熔池深度增大,宽度增大,稀释率先减小后增大,当激光功率为1.0 kW时单道熔覆层稀释率达到最小,与基体结合强度达到最大,冶金结合效果较优,功率过低导致粉末无法完全熔化,功率过高导致熔覆层产生裂纹。

2)激光功率为1.0 kW时单道熔覆层主要由WC、W2C、NiAl、Ni3Al、Ni3Si、M7C3、M23C6(M=Cr、Fe)组成,熔覆层顶部由胞状晶组成,中部存在大量WC颗粒和亮白色析出相M7C3、M23C6,结合区由具有方向性的树枝晶组成,结合区的元素过渡说明熔覆层与基体之间形成冶金结合。

3)激光功率为1.0 kW时单道熔覆层横截面HV硬度先增大后减小,最大达到960.6。多道熔覆拉伸试样抗拉强度增大到313 MPa,延伸率减小到1.30%,相比于基体分别提高了21.80%和降低了27.80%。熔覆拉伸断口表面整体较平坦,熔覆区有较多分布均匀的细小韧窝,熔覆层与基体之间无明显剥离。

猜你喜欢 覆层熔池粉末 微熔池凝固组织的数值模拟研究上海金属(2022年3期)2022-06-01激光熔覆工艺参数对高速钢涂层性能的影响①矿冶工程(2021年6期)2022-01-06粉末粒度对纯Re坯显微组织与力学性能的影响粉末冶金技术(2021年3期)2021-07-28氮化铝粉末制备与应用研究进展陶瓷学报(2021年1期)2021-04-13水解沉淀-碳热还原氮化法制备碳氮化钛粉末粉末冶金技术(2021年1期)2021-03-29圆盘锯超硬质耐磨被覆层下方防磨损措施石材(2020年11期)2021-01-08激光熔覆产生的熔池温度与对流分析东北大学学报(自然科学版)(2020年10期)2020-10-19基于热力学计算的矿井支架用FeNiCrBC系激光熔覆层成分优化焊接(2020年11期)2020-02-06激光熔覆矿井液压支架用FeCrNiBSiC系合金组织性能的研究热喷涂技术(2019年3期)2019-11-14温度梯度区域熔化作用下熔池迁移的元胞自动机模拟*物理学报(2019年4期)2019-03-16推荐访问:铝合金 机器人 化与