振动自感知刀具磨损无线监测

来源:优秀文章 发布时间:2023-01-22 点击:

郭宏,胡孔耀,闫献国,伊亚聪,徐延

(太原科技大学机械工程学院,030024,太原)

在新型制造业环境下,需要对机床、刀具进行状态监测,保证在切削加工过程中能够良好地运行,提高加工效率[1]。切削加工(车、铣、钻等)是制造业的一种最重要的加工模式,刀具作为切削加工的“牙齿”,作用是无可替代的。根据刀具加工时监测数据预测刀具使用状况,并由此实施精准的维护,对于保障刀具的运行可靠性具有重要意义[2-3]。刀具磨损监测主要分为直接法和间接法[4-5]。间接法是通过监测切削力、振动、声发射等与刀具磨损密切相关的传感器信号,并建立刀具磨损值和信号特征之间的数学模型,间接获得刀具磨损状态。振动信号在判断机械故障以及获取机械的工作状态中发挥着重要作用[6-7],在实际切削加工中,由于传感器安装位置、测试精度和技术水平等条件的限制,相较于加速度测量,位移和速度的测量更加困难,因此利用加速度传感器实现振动信号的测量更具有可操作性。

随着无线传感器网络[8-9](wireless sensor networks,简称WSNs)技术的发展,现以Zigbee技术[10-11]为代表的数据无线传输技术在刀具磨损状态监测领域得到广泛应用。国外方面,Lei等[12]使用STM32作为控制中心,以Si4463为无线射频收发核心,配备微机电系统(micro electro-mechanical system,简称MEMS)加速度传感器作为信号采集前端,实现振动信号的高频、高精度采集。Hossain等[13]研制了以Cortex M4处理器为处理单元,使用Zigbee收发器无线传输振动数据,并进行了接收信号强度的性能使用分析。Wang等[14]使用一种MEMS六轴电容式加速度传感器MPU6050和Zigbee节点监测大型户外广告牌的结构健康。国内方面,薛晨阳等[15]结合压电、电磁和摩擦电3种发电方式,组成复合的能量采集模块来采集煤机装备的振动能量,结合无线传输电路及后端信号处理,实现装备状态监测。汤明等[16]设计了一种将MEMS振动传感元件和Zigbee无线通信技术结合起来的振动传感器,为无线传感方案提供了新思路。刘冬明等[17]利用三轴加速度传感器数据采集模块、MSP430数据处理模块与CC2530无线通信模块完成机械设备高频振动监测的要求。上述方法都是采用Zigbee技术进行振动信号无线传输,但是该技术使用模块较多、组网复杂。

因此,本文采用一种基于WiFi技术的振动信号传输系统,使用体积小、重量轻和精度高的MEMS振动传感器采集振动数据。通过实验验证该监测系统的有效性,并提取振动信号特征与刀具磨损值放到支持向量机回归模型中进行预测,实现对切削加工刀具的磨损状态监测。

1.1 无线监测系统

刀具磨损状态无线监测系统主要目标是显示采集回来的振动的实时数据,达到智能、远距离监测的目标。将振动传感器粘贴在刀具侧面并与数据无线传输模块相连,使用锂电池给模块供电。振动数据经无线传输模块传输至计算机,然后计算机将无线传输的数据保存到本地表格。整体无线监测系统如图1所示。此外通过分析刀具磨损和振动信号特征之间的统计规律,建立刀具磨损值和振动信号特征之间的函数关系,实现刀具磨损量的精准预测,及时对切削加工方案进行调整,延长刀具使用寿命,减小损失。无线监测系统数据传输如图2所示。

1.2 无线监测系统硬件模块

1.2.1 振动传感器模块

振动传感器模块设计采用ADI公司推出的高性能三轴MEMS加速度传感器ADXL345[18]。ADXL345能够采集x、y、z三轴方向加速度信号,灵敏度为3.9 mV/g,分辨率为13位,量程为±16g,供电电压为3.3 V,通过串行外围接口(SPI)或集成电路(I2C)数字接口访问。具有低功耗、低噪声、高灵敏度等特点,同时具有内部低通滤波电路,可实现低通信号滤波。图3给出了加速度传感器引脚说明。

1.2.2 ESP8266 WiFi模块

微控制器节点采用的是乐鑫公司开发的一款ESP8266模块[19],该模块集WiFi、通用输入输出、脉冲宽度调制、I2C和模拟数字转换器于一体。有10个通用输入输出,都可以进行脉冲宽度调制。采用串口与单片机通信,内置TCP/IP协议栈,可以实现串口与无线WiFi之间的转换。使用ESP8266模块,其他的串口设备只是通过简单的串口配置,也就是只需要通过无线WiFi传输自己的内部数据。ESP8266作为一款WiFi网络通信模块,具有运行稳定、功耗低、价格便宜等特点,该模块不仅能够独立运行,也可作为子模块搭载于其他控制器运行。ESP8266模块的引脚说明图如图4所示。

1.2.3 Arduino模块

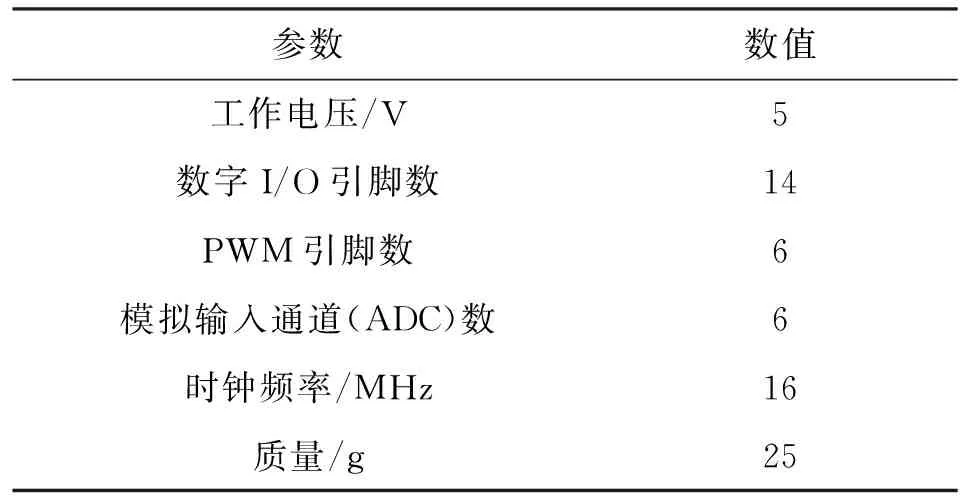

有线采集振动信号设计选用Arduino作为开发板。Arduino是基于微控制器ATmega328P的开发板,支持在线串行编程,使得开发应用变得方便而快捷。将前端振动传感器采集到的加速度信号经过ADC输入通道传输至Arduino开发板,再由开发板通过USB接口与计算机连接通信,将数据传至计算机后开始处理。表1为Arduino开发板的技术参数,其微控制器型号是ATmega328P。

表1 Arduino开发板的技术参数

1.3 无线监测系统软件模块

1.3.1 无线采集板开发环境

ESP8266开发板用的编程软件是Arduino IDE。Arduino IDE相当于ESP8266产品的大脑,是代码的编译环境。该软件的界面有4个部分,分别是菜单栏、工具栏、编辑区和状态区。主要工作流程是在工具栏里选择开发板类型及端口号,在编辑区编译代码保证正确后上传至ESP8266开发板,开发板接收到命令后,就会输出一个信号,该信号可以在软件的串口监视器中查看,即模拟了信号采集的效果。

1.3.2 无线采集板程序设计

软件部分主要实现振动信号的采集和无线传输。采集设备通过USB数据线连上计算机后,在Arduino IDE软件上选择ESP8266开发板和相对应的端口,然后开始上传无线采集振动信号程序,上传完成后各模块进行初始化,等待ESP8266开发板连接上本地WiFi。连接成功后,打开串口监视器,会提供一个IP网址。断开USB数据线,使用锂电池对ESP8266开发板供电,并在计算机端打开提供的网址,观察信号变化。在程序循环里,设备进行振动信号采集、发送过程,直到接收到上位机的停止命令为止。无线采集振动信号的程序流程如图5所示。

2.1 切削实验

2.1.1 实验机床与刀具

实验以荆州荷花机床有限公司的CK6136B数控车床为加工平台,其主电机功率为4 kW,主轴转速范围为100 r/min~2 500 r/min,最大车削长度为450 mm,允许的最大回转直径为360 mm。

实验选用机夹式车刀,刀片材料是硬质合金YT15,具体自感知刀具如图6所示。图6还给出了传感器摆放位置,加工时y轴垂直向下,是主振方向,振动传感器粘贴在刀体表面。

2.1.2 实验材料与方法

本实验以车削圆柱棒料外圆为例,工件及加工方式如表2所示。考虑到切削过程中三要素(切削速度、进给量、切削深度)对振动的影响,设计了三因素三水平L9(33)的正交实验,即正交实验共进行9组切削,每组再分成6段切削,每段切削长度为40 mm,总共切削长度为240 mm,具体的实验参数如表3所示。

表2 工件及加工方式

表3 实验切削条件和分组设计

按照前面的实验条件和实验参数,做了9组无线方式采集实验,采用杜邦线将振动传感器、ESP8266板和锂电池依次连接,并将后两者固定在刀架上,无线采集装置如图7所示。为了验证所提出的无线振动信号采集方法的有效性,对比使用一种常用的Arduino开发板与振动传感器连接的有线方式[20],在相同的9组实验参数条件下进行振动数据采集,有线采集装置图如图8所示。

2.2 实验结果分析

2.2.1 振动信号采集准确性验证

经每组数据对比发现,从第3段数据开始刀具进入平稳切削状态,因此先提取无线方式采集和有线方式采集的每组第3段y轴振动时域信号的特征均值,进行相对误差比较,结果如表4所示。可以得出结论,最大误差为3.61%,小于通用误差5%。

表4 无线和有线数据特征均值的相对误差

对该时域信号再做相应的频域分析,9组无线、有线采集振动信号对比如图9所示。由图9可以看出,黑色实线是无线方式采集,红色虚线是有线方式采集,两根曲线相似程度较高。因此无线传输方法与有线方法都能采集准确的信号,并且无线方法比有线方法更便捷。证明所提出的无线采集振动信号方法是有效的。

2.2.2 振动信号分析及特征提取

把无线方式采集的每组共6段数据3个轴的加速度信号放在一起,经过时域分析得到无线采集振动信号时域图,如图10所示。由无线采集系统得到的9组振动数据时域图可以看出,黑线x轴在1 m/s2附近波动、红线y轴在-9.8 m/s2附近波动、蓝线z轴在0 m/s2附近波动,数据结果非常符合无线采集系统实际工作情况。

从传感器获取的信号不能直接识别刀具磨损状态,必须对这些信号进行时域分析,提取反映刀具磨损的信号特征[21-22]。选取图10里时域信号x、y、z3个轴的均方根值、波形指标、峭度指标和裕度指标作为特征值。

3.1 切削刀具磨损值测量

本文刀片磨损值测量使用的是陕西威尔机电科技有限公司生产的轮廓仪SP系列,该轮廓仪具有高分辨率数字式轮廓传感器,测量精度可达0.6 μm。

轮廓仪刀具磨损微观形貌图如图11所示,是多次测量后比较测量图形,取接近于平均值的一次测量结果绘制。表5是无线采集系统9组对应的刀具磨损值,每个磨损值都是经过多次测量取平均值。可以看出,本次实验刀具磨损值是比较小的。

表5 正交实验无线方式刀具磨损值

3.2 支持向量机回归预测刀具磨损值

支持向量机回归[23-24](support vector regression,简称SVR),在小样本中具有很好的泛化能力[25]。设样本数据为(xi,yi),i=1,2,…,n,xi为输入量,yi为期望值。设需要求解的回归函数为

f(x)=wx+b

(1)

式中:w为系数向量,用于定义回归函数在空间中的位置;b为常数。

为了使得拟合函数更理想,需设置拟合精度ε,再引入松弛变量ξ、ξ*。由此式(1)转换为

(2)

式中:C为惩罚因子,表示对超出误差范围的样本的惩罚程度。

接着引入拉格朗日函数W(α,α*),并最大化,求得最终回归函数为

(3)

利用SVR算法构建刀具磨损值预测模型。按2∶1的比例将实验所得的全部9组数据随机分为训练集6组和测试集3组。选取2.2.2小节的4个特征值作为输入样本,以预测磨损值作为输出。采用SVR算法建立刀具磨损值预测模型,进行刀具磨损值的拟合预测,其建模流程如图12所示。

经SVR多次预测后,其中一次准确率为96.39%,测试集测试结果如图13所示。因为特征向量的训练集和测试集都是随机产生的,为了避免一次测试的偶然性,使用十折交叉验证法,进行10次十折交叉验证,计算得出10次SVR回归结果的准确率如表6所示。10次十折交叉验证的准确率最大值是97.76%,最小值是90.14%,均值是94.38%,因此支持向量机回归具有较高的精度,可以使用该方案进行刀具磨损预测。

表6 十折交叉验证结果

本文设计了一种集成振动传感器的自感知刀具磨损无线监测系统,该系统优化了有线方式采集振动信号并监测刀具磨损的方法,是利用WiFi网络技术,通过ESP8266开发板采集振动信号并将数据无线上传至计算机,在计算机上使用支持向量机回归模型对刀具磨损值进行拟合预测,主要结论如下。

(1)根据无线监测系统要求,制作一种WiFi无线振动信号采集装置,它包含振动传感器ADXL 345、ESP8266开发板和锂电池。该采集装置体积小、携带方便。

(2)进行车削外圆实验,验证设计的WiFi无线振动信号采集装置的可行性。由实验验证结果可知,无线振动信号采集装置采集数据的特征均值误差率在3.61%以下,因此该装置是可行且有效的。

(3)通过提取无线振动时域信号的特征向量和测量刀具后刀面磨损值,使用支持向量机回归模型进行刀具磨损值预测训练,由训练结果可知,识别准确率均值在94.38%,可以实现刀具磨损值的预测。

由实验数据量可知,下一阶段将在扩展预测模型适应条件的基础上,开展相关实验验证研究。

猜你喜欢 开发板刀具磨损 汽车零部件加工智能化刀具管理研究汽车工艺师(2022年9期)2022-10-09核电厂堆芯中子通量测量指套管外壁磨损缺陷分布及移位处置策略研究科技视界(2022年10期)2022-05-20基于CFD模拟和正交试验设计的弯头磨损研究能源工程(2022年1期)2022-03-29鞋底磨损,暗示健康状况文萃报·周五版(2021年35期)2021-09-13数控刀具管理系统的设计及开发研究装备维修技术(2020年10期)2020-11-19基于STM32H7的FDCAN通信系统设计与实现∗舰船电子工程(2020年5期)2020-07-09套管磨损机理研究智富时代(2018年7期)2018-09-03套管磨损机理研究智富时代(2018年7期)2018-09-03开发板在单片机原理及接口技术课程教学中的应用职业·中旬(2017年8期)2017-09-13ARM宣布mbed Enabled Freescale FRDM—K64F开发板通过微软认证物联网技术(2015年11期)2015-11-26推荐访问:磨损 刀具 感知