平整工况下三节臂挖掘机时间最优运动规划*

来源:优秀文章 发布时间:2023-01-21 点击:

智晋宁,贾旭峰,刘超,谢虎,史青录

(1. 太原科技大学机械工程学院,太原市,030024;

2. 洛阳矿山机械工程设计研究院有限责任公司,河南洛阳,471039;

3. 北方自动控制技术研究所,太原市,030006;

4. 农业农村部南京农业机械化研究所,南京市,210014)

反铲液压挖掘机是工程机械的主要机种之一[1],在农田水利工程中也广泛应用,其主要作业装置有折弯式、伸缩式和组合式三种。折弯式挖掘作业装置具有较好的挖掘性能,作业范围广,但弯曲处存在应力集中,且不方便总体布置;

伸缩式挖掘作业装置结构紧凑,布置方便,但挖掘作业范围较窄[2-3]。针对折弯式和伸缩式挖掘机存在的问题,三节臂挖掘机综合二者的优点,形成组合式动臂,即该动臂由上、下两节臂和连接油缸组成。该机型可根据工况需要调节动臂两节臂间的夹角和铲斗的挖掘方向,与普通臂反铲液压挖掘机相比,具有操作灵活和挖掘范围大等优点。

国内一些学者对三节臂挖掘机的研究主要集中在工作装置的优化和动力学方面。在工作装置优化设计方面,李威等[4]以铲斗油缸主动作用力充分发挥比例为目标函数进行优化,改进后的铲斗挖掘力发挥的比例明显提高。单晓敏等[5]以挖掘角度和力臂增量之和为优化目标,在不改变主要构件长度的前提下针对液压缸铰接点的位置进行优化设计,结果表明优化后包络图范围和铲斗挖掘力有明显改善。在工作装置作业范围方面,余晓莲[6]使用Robotic Toolbox和SolidWorks进行作业范围的绘制,结果表明后者绘制的作业范围更加准确;

同时,对比分析了同机型的三节臂挖掘机与普通臂挖掘机的作业范围,结果表明前者的作业范围明显大于后者。在工作装置动力学方面,王兆强等[7]对工作装置进行有限元分析,得到铰接点处的最大应力与应变,并通过增加板厚来保证结构的强度。在考虑连接油缸长度的变化对三节臂液压挖掘机工作装置性能的影响方面,彭丽娜等[8]考虑连接油缸长度的变化对挖掘包络图的影响,同时对三节臂挖掘机进行了整机理论挖掘力分析。贾旭峰等[9]分析连接油缸最短和最长时主要作业参数的大小以及相应的变化规律,拟合出连接油缸长度与主要作业参数之间的函数关系。

以上研究并没有涉及三节臂挖掘机的灵活性,因此,本文以平整工况为例进行分析。在平整工况中,普通臂挖掘机存在挖掘盲区,需要挖掘机移动后才能避开盲区,导致工作效率低。同时,考虑到平整地面的难度、操作复杂性以及平整质量,为了提高作业效率和施工效率,减轻驾驶员的负担,在保证作业精度的情况下对该机型的平整工况进行时间最优分析是有必要的。为此,本文在分析三节臂挖掘机作业范围的基础上,采用PSO算法研究平整工况下挖掘机工作装置的时间最优运动规划方法。

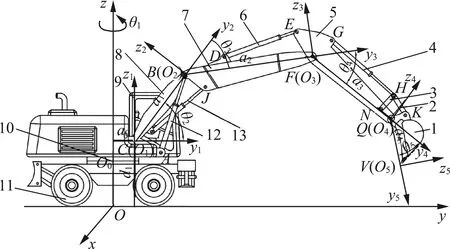

1.1 三节臂挖掘机结构与坐标系

如图1所示,三节臂反铲液压挖掘机的动臂由下动臂、上动臂和连接油缸组成,其余部件与普通臂挖掘机相同。其工作装置由上动臂、下动臂、斗杆、铲斗以及4个液压油缸组成,通过油缸的伸缩实现挖掘、提升、卸土等动作[10]。

图1 三节臂挖掘机的结构与坐标系

图1中,Oxyz为工作装置的基坐标系;

Oixiyizi为第i个关节位置的局部坐标系(i取值为1~5,分别对应回转平台、下动臂、上动臂、斗杆和铲斗关节);

ai为zi-1到zi沿xi平移的距离;

di为xi-1到xi沿zi-1平移的距离;

αi为zi-1到zi绕xi旋转过的角度;

θi为xi-1到xi绕zi-1旋转过的角度。工作装置的运动学参数如表1所示。

表1 工作装置D-H参数Tab. 1 D-H parameters of the working device

1.2 运动位置分析

1.2.1 运动位置正解

(1)

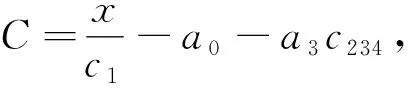

根据式(1)可得三节臂挖掘机铲斗齿尖点V的坐标表达式为[13]

(2)

其中:c1,2,…,i=cos(θ1+θ2+…+θi),s1,2,…,i=sin(θ1+θ2+…+θi)。

式中:φ——yz平面的铲斗姿态角。

1.2.2 运动位置逆解

逆运动求解是由铲斗末端位姿[x,y,z,φ],求解关节角度[θ1,θ2,θ3,θ4,θ5]。由于三节臂挖掘机有5个自由度,运动逆解会存在多解的现象。因此,本文采用相邻两部件相对位置不变的方法来解决多解问题,假设铲斗相对于斗杆位置不变,如图2所示,a3表示铲斗相对斗杆位置不变时铰接点F与V之间的距离。

图2 位置逆解求解示意图

(3)

(4)

(5)

(6)

由式(5)和式(6)可知

s1x-c1y=0

(7)

(8)

对式(2)移项可得

(9)

(z-d1)-a3s234=a2s23+a1s2

(10)

对式(9)和式(10)两端进行平方相加可得

(11)

(12)

(13)

(14)

z-d1-a3s234=a2s23+a1s2

(15)

由式(14)和式(15)可得

(16)

θ4=φ-θ2-θ3

(17)

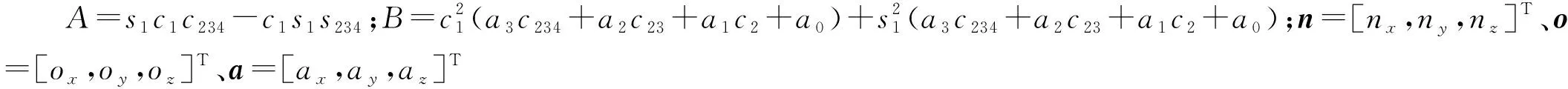

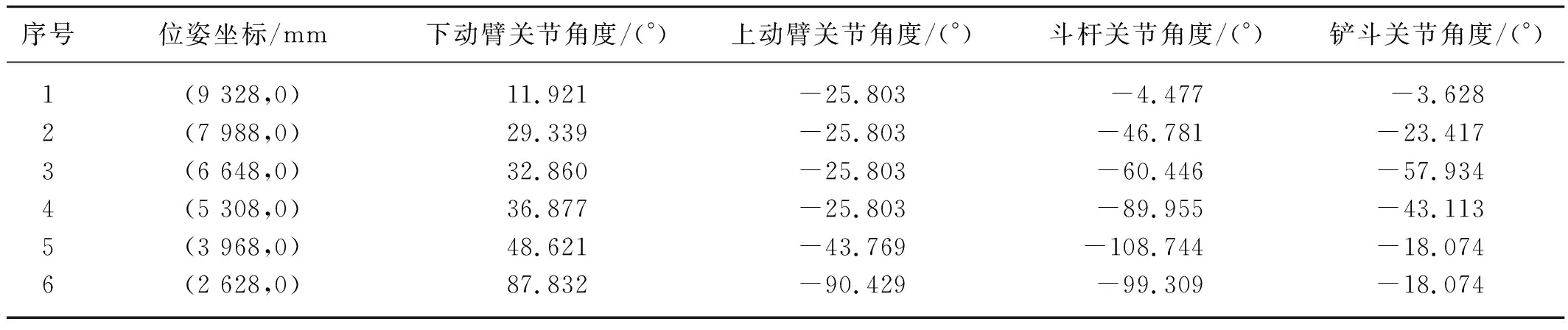

根据式(3)~式(17)求解各控制点的关节角度,作业区段1~5是在上动臂相对于下动臂位置不变的情况下得到的,作业区段5~6为铲斗相对于斗杆位置不变的情况下得到的,表2为控制点位姿与关节角的转换。

表2 平整工况控制点坐标与关节角的转换Tab. 2 Conversion of control point coordinates and joint angle in leveling condition

挖掘机的平整工况适用于基础建设和农田施工的平整作业,组合式动臂的灵活性能减少挖掘机工作范围内的盲区。一般情况下,平整地面工况需要动臂、斗杆以及铲斗同时协调动作,保证斗齿尖做直线运动,同时使铲斗能保持一定的切削角度[14]。

2.1 平整工况作业范围求解方法

求解挖掘机典型工况作用范围的问题相当于以各个关节角的变化范围为约束条件,确定铲斗齿尖坐标,求解各个液压缸长度,也就是运动学逆解问题。确定作业范围之前需要设定作业平面的挖掘层数、分层厚度、平面倾角、取点间距,具体方法如式(18)所示[15-16]。由图3可得式(19)。

(18)

其中:k=1,2,3…。

式中:l——挖掘长度;

n——取点间距;

XV0、YV0——起始点坐标。

θ1+θ2+θ3+θ4=β+α-γ

(19)

图3 平整工况时工作装置几何关系

2.2 平整工况作业范围的确定

作业参数设置:水平面挖掘,挖掘厚度为5 mm,取点间距为10 mm,通过上述的分析可以得到平整地面的作业范围。图4为普通臂和三节臂挖掘机平整作业过程的示意图。

(a) 普通臂挖掘机平整工况

图4中阴影部分代表铲斗斗尖可达到的区域,黑色部分表示挖掘盲区。通过MATLAB绘制挖掘机平整工况下的作业范围,其结果如图5所示。

图5 挖掘机平整工况的作业范围对比

由图5可知,普通臂挖掘机的平整作业范围为5 744.2 mm,三节臂挖掘机平整作业范围为6 441.2 mm,比普通臂挖掘机多697 mm,同比提高12.13%。

3.1 挖掘运动规划的理论模型

采用3次多项式和4次多项式组合的4-3-3-3-4分段多项式进行轨迹规划,其表达式如下

(20)

式中:θi(t)——第i个关节角的插值函数;

bi——第i个关节的多项式系数。

根据关节角、关节角速度以及角加速度的连续性条件可以得到插值时间和多项式系数矩阵。

A=[

t14t13t12t11000-100000000000004t133t122t11000-10000000000000012t126t12000-200000000000000000000t23t22t21000-1000000000000003t222t21000-10000000000000006t22000-200000000000000000000t33t32t31000-1000000000000003t322t31000-10000000000000006t32000-200000000000000000000t43t42t410000-100000000000003t422t410000-1000000000000006t420000-20000000000000000000t54t53t52t51000000000000000004t533t522t5100000000000000000012t526t52000000100000000000000000000100000000000000000000100000000000000000000000000000000000000001000000000000000010000000000000000010000000000000000010000000000000

]

(21)

(22)

(23)

b=A-1θ

(24)

式中:A——插值矩阵;

θ——关节角度矩阵;

b——系数多项式矩阵。

优化目标函数定义为

(25)

关节角速度和角加速度的约束条件为

max{|vik|}≤vkmax

max{|aik|}≤akmax

(26)

式中:vik——k段多项式的第i个关节角速度;

aik——k段多项式的第i个关节角加速度。

工作装置的最大角速度、最大角加速度受油泵的最大供油量、工作装置的质量和惯性以及结构件强度等因素的限制,工作装置各部件的约束条件如表3所示[17]。

表3 工作装置各部件角速度与角加速度约束条件Tab. 3 Constraint conditions of angular velocity and angular acceleration of components of working device

3.2 基于PSO的时间最优问题求解

粒子群优化算法(PSO)通过模拟鸟群捕食的过程来求解,具有控制参数少、运行效率高、易求解连续非线性优化问题等优点[18-20],其数学模型为

(27)

(28)

式中:w——惯性因子;

m1、m2——学习因子;

r1、r2——[0,1]区间内的随机数;

pid、pg——迭代过程中粒子目前为止经历过的最佳值和相对整个群组中的最佳值;

应用粒子群优化算法对某个关节进行时间最优规划流程如图6所示,其中迭代次数N取50。

图6 粒子群算法优化流程图

4.1 优化迭代过程

粒子群优化算法的求解参数设置[21]:粒子个数M为20,粒子位置为[0.1,18]的随机数,粒子最大飞行速度在[-1,1]之间,r1和r2为[0,1]的随机数,m1=0.5,m2=0.5,ω=ωmax-(ωmax-ωmin)(n/Nmax)为惯性权重,ωmax=0.9,ωmin=0.4,n为迭代次数,Nmax为最大迭代系数,4个关节角度的迭代优化过程如图7~图10所示。

图7 下动臂关节插值时间的寻优过程

图8 上动臂关节插值时间的寻优过程

图9 斗杆关节插值时间的寻优过程

图10 铲斗关节插值时间的寻优过程

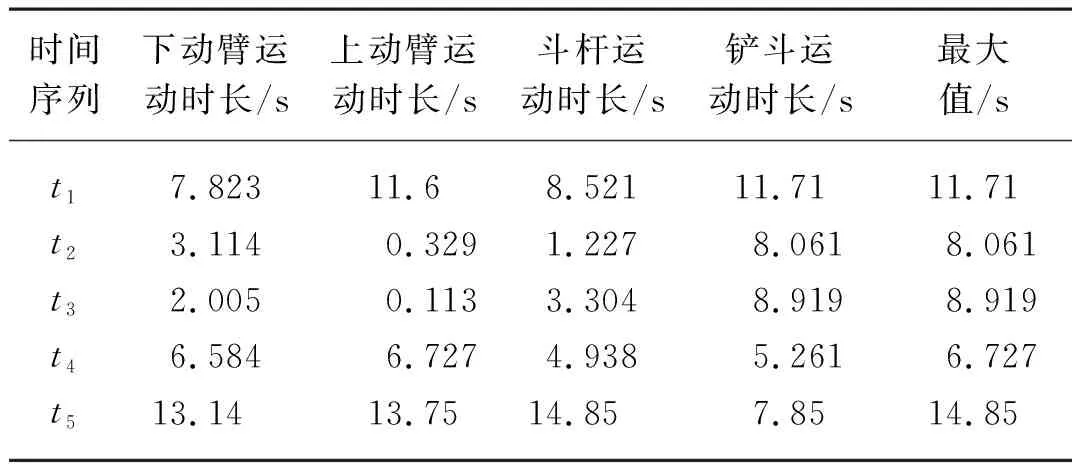

在图7~图10中,优化迭代的过程受到目标函数式(25)的限制,下动臂、上动臂、斗杆以及铲斗的寻优过程分别在迭代次数为38、28、33以及36次时插值时间趋于稳定。其中,在第一段4次插值多项式中下动臂、上动臂、斗杆和铲斗对应的优化时间t1分别为7.823、11.6、8.521、11.71 s。取4个关节在t1时间段内的最大值,从而实现各部件关节同时到达目标值。同理,可以确定其他段多项式中所对应的插值时间,表4为相对应关节插值时间的数据。

表4 平整工况粒子群算法插值时间Tab. 4 Interpolation schedule of PSO algorithm in leveling condition

4.2 优化结果分析

4.2.1 油缸长度、速度以及加速度分析

将表4中的最大值代入式(20)得到关节角度的变化曲线,但是,挖掘机的姿态是在各个液压缸的驱动下完成的,将优化得到的关节角度、角速度以及角加速度信息转化到液压油缸上,得到相应的液压油缸长度、速度以及加速度的变化曲线,如图11~图13所示。

图11中0~22.87 s表示铲斗开挖角向铲斗设定角运动的过程,22.87~35.42 s为上动臂相对于下动臂位置不变的平整工况,35.42~50.27 s代表铲斗相对于斗杆位置不变的平整工况,整个过程中各个液压缸运动平稳。

图11 液压油缸长度变化曲线

由于算法存在误差的情况,上动臂相对于下动臂位置不变的状态向铲斗相对于斗杆位置不变的状态的变化过程中,并不是突然的变化,而是存在了一个过渡时间,这就导致了图12中的连接油缸在第4段和铲斗油缸在第5段的速度存在波动,而图13加速度图中的每个尖点代表相邻两段多项式插值的连接处。

图12 液压油缸速度变化曲线

整个过程中下动臂油缸的速度最大值为53.87 mm/s,连接油缸速度最大值为63.9 mm/s,斗杆油缸的速度最大值为69 mm/s,铲斗油缸的速度最大值为35.1 mm/s;

下动臂油缸的加速度最大值为9 mm/s2,连接油缸加速度最大值为9.3 mm/s2,斗杆油缸的加速度最大值为15.7 mm/s2,铲斗油缸的加速度最大值为6.7 mm/s2。

图13 液压油缸加速度变化曲线

4.2.2 规划路径对比分析

将优化的关节角度值代入式(2),对比如图14所示。

图14 运动规划路径对比

平整工况过程中最大误差出现在第5段,最小误差出现在第2段,其值分别为57.3 mm和11.12 mm。第1段误差产生的原因可能是铲斗挖掘角向铲斗设定角运动过快引起的;

第5段误差产生的原因可能是挖掘姿态由上动臂相对下动臂位置不变转化为铲斗相对于斗杆位置不变的过程中关节角度的突然变化引起的。

4.2.3 液压油缸流量分析

图15中在开挖角向铲斗设定角运动过程(0~22.87 s)中,下动臂油缸、斗杆油缸和铲斗油缸都为大腔进油,在10.25 s时4个液压油缸需要的流量最大,其值为80.5 L/min;

平整作业(22.87~35.42 s)时,上动臂相对于下动臂位置不变,下动臂油缸和斗杆油缸大腔进油,铲斗油缸小腔进油,在26.58 s时4个液压油缸需要的流量最大,其值为42.3 L/min;

在铲斗相对于斗杆位置不变的平整作业(35.42~50.27 s)时,下动臂油缸大腔进油,连接油缸和斗杆油缸小腔进油,在38.42 s时4个液压油缸需要的流量最大,其值为51.7 L/min。根据查询相关样本可知此机型挖掘机在作业过程中可提供的最大流量为290 L/min。根据平整作业的仿真结果可知4个液压缸需要的最大流量之和均小于系统中最大流量,因此符合其工作要求。

图15 液压油缸流量变化曲线

本文通过D-H法对三节臂挖掘机的运动位置、平整工况的作业范围以及作业时间进行分析。

1) 以各个转角的变化范围作为约束条件,对平整工况的作业范围进行分析。结果表明:三节臂挖掘机的作业范围为6 441.2 mm,同规格普通臂挖掘机的作业范围为5 744.2 mm;

三节臂挖掘机的作业范围增加了697 mm,同比提高了12.13%。

2) 以完成平整作业的时间最短为目标,采用PSO算法对各关节插值时间进行优化,得到满足约束条件下最优插值时间,并由此得到各个关节的位置、速度和加速度曲线,结果表明:此方法可以进行平整工况的时间最优运动规划,完成规定路径(平整范围6 441.2 mm)所需要的时间为50.27 s,铲斗末端的最大误差为57.3 mm。

3) 由关节角变化曲线求解出对应液压油缸的位移、速度以及加速度变化曲线。结果表明,各油缸运动平稳,且满足液压系统的流量要求,为实现全自动挖掘并提高作业效率和精度提供理论依据和技术支持。

猜你喜欢 挖掘机插值油缸 滑动式Lagrange与Chebyshev插值方法对BDS精密星历内插及其精度分析导航定位学报(2022年3期)2022-06-10带机械锁紧装置油缸的研究分析科学与财富(2021年35期)2021-05-10基于pade逼近的重心有理混合插值新方法新生代(2018年16期)2018-10-21混合重叠网格插值方法的改进及应用北京航空航天大学学报(2017年2期)2017-11-24往复式活塞隔膜泵油缸及油缸压盖刚度分析中国新技术新产品(2016年21期)2016-12-08露天采矿挖掘机的维修保养有色金属设计(2015年2期)2015-02-28基于混合并行的Kriging插值算法研究计算技术与自动化(2014年1期)2014-12-12重型自卸汽车举升油缸的密封分析与优化汽车零部件(2014年5期)2014-11-11徐工XW1300C大型挖掘机筑路机械与施工机械化(2014年10期)2014-03-01挖掘机的较量:履带式挖掘机VS.轮式挖掘机筑路机械与施工机械化(2014年8期)2014-03-01推荐访问:工况 挖掘机 平整