氯碱工业副产废硫酸的利用途径研究

来源:优秀文章 发布时间:2022-12-06 点击:

杨宝军,邓建民

(宁夏英力特化工股份有限公司,宁夏 石嘴山 753202)

氯碱化工生产中,使用浓硫酸的工序主要有氯气干燥和乙炔清净,另外还用作液环式氯气压缩机的工作介质。浓硫酸在上述工序使用时,吸收水分,产生大量的废硫酸。

1.1 乙炔用浓硫酸清净产生含有机物的废硫酸

电石原料中含有硫磷杂质,在电石生产过程中生成磷化钙和硫化钙,电石水解过程,碳化钙产生乙炔气体,硫化钙产生硫化氢、磷化钙产生磷化氢,出发生器的乙炔气体经过水洗塔和冷却塔进行喷淋洗涤降温后,带有少量水分的乙炔气体加压后进入清净系统进行净化,在清净塔浓硫酸循环喷淋洗涤乙炔气体,利用浓硫酸的强氧化性,将乙炔气体中的硫化氢氧化为单质硫和水,磷化氢氧化为磷酸,清净后的乙炔气体进入中和塔,乙炔气体中夹带的酸性物质被15%烧碱溶液喷淋洗涤除去。浓硫酸具有强吸水性,吸收乙炔气体中夹带的水分后,形成75%的废硫酸。其乙炔用浓硫酸清净反应式如下[1]。

在浓硫酸与乙炔气逆向喷淋接触清净过程中,浓硫酸首先吸收乙炔中的水分,再氧化乙炔中磷化氢、硫化氢等有害气体。为保持浓硫酸的浓度梯度和清净效果。清净塔通常采用上部泡罩段和下部填料段的组合塔。98%的浓硫酸从塔顶加入,顺着塔盘自上而下流动,最后流入填料段进行循环,乙炔由下部进入填料段被干燥,再上升泡罩段被净化,当硫酸浓度降至75%时由底部溢流到废硫酸储槽[2]。

实际生产中,1 t PVC 约消耗浓硫酸25 kg 左右,12 万t PVC 装置估算副产75%的废硫酸4 000 t[3]。

1.2 浓硫酸在氯气处理工序利用后产生废硫酸

浓硫酸有极强的吸水性能、不与氯气发生化学反应、价格不高、且氯气在其中的溶解度低等优点,在湿氯气干燥时选用浓硫酸作为干燥剂是比较适宜的。

氯气干燥是水分转移扩散的传质过程。在一定温度下,随着硫酸浓度的升高,浓硫酸对水分的吸收能力也增加;

温度越低,氯气中的水蒸气含量越低。这两种情形都使氯气干燥过程传质推动力增加[4]。

在氯气处理工序,出离子膜电解槽的含有饱和水分的湿氯气首先经过水喷淋洗涤、降温冷却至12~15 ℃,并经除雾器除去游离水滴后进入氯气干燥塔。氯气含水过高,会造成输送管线及后系统的设备腐蚀,干燥过程浓硫酸消耗增高。

氯气干燥塔采用上部泡罩段和下部填料段的组合塔。外购98%的浓硫酸先进入浓硫酸卸料槽,再由液下泵将浓硫酸从卸料槽送往浓硫酸贮槽,加压送入高位槽,借助位差流入干燥塔上部,氯气由下部进入干燥塔,在干燥塔中,浓硫酸自上而下喷淋与氯气逆向接触,在干燥过程中氯气水分降低,浓硫酸中的水分逐渐增加,当干燥塔底部硫酸质量浓度≤75%时,溢流进入废硫酸贮槽,再输送出界区处置。

另外,浓硫酸作为液环式氯气压缩机的工作介质,98%的浓硫酸进入氯气压缩机,当浓度降至96%时从分离器排出至循环槽。

实际生产中,1 t 烧碱约消耗浓硫酸20 kg 左右,10 万t烧碱装置每年副产75%的废硫酸约2 600 t。

依据HG/T5026-2016 《氯碱工业回收硫酸》标准,回收硫酸指标应该符合表1 要求。

表1 回收硫酸指标

依据GB/T36380-2018《工业废硫酸的处理处置规范》标准,根据化学含氧量的不同和废硫酸来源的不同,其处置规范分别有低温再生、中温再生和高温再生3 种技术。

2.1 废硫酸的低温再生

含有少量挥发性有机物杂质的废硫酸,适用于低温再生技术。在低温再生过程利用饱和蒸汽作为废硫酸加热热源,在加热蒸发过程中,沸点低于水的挥发有机物和水分被蒸发出来,实现废硫酸的蒸发浓缩再生。

2.2 废硫酸的中温再生

废硫酸先经活性炭过滤吸附等预处理过程,除去固体颗粒,经预热后送往碳化炉,在碳化炉中,废硫酸中有机物被碳化成CO2和水,尾气经碱洗、水洗处理。

2.3 废硫酸的高温再生

对含有高含量有机物的废硫酸,先经预处理后,再利用雾化设施将预热后的废硫酸和压缩空气一同喷入高温裂解装置。在高温裂解炉内,有机物被氧化裂解为CO2,废硫酸裂解为SO2、O2和H2O,SO2再经降温、净化、转化吸收为浓硫酸。

浓硫酸清净乙炔工艺主要应用于干法乙炔技术,干法乙炔发生的温度比湿法约高10 ℃,高温导致副反应产生乙醛等长碳链杂质,浓硫酸在清净时与乙炔直接接触吸收长链物质,清净产生的磷酸等杂质也进入硫酸。使清净乙炔后的废硫酸成为散发臭味的黑色黏稠状液体,废硫酸散发异味且性质不稳定,针对此情况,已有多家单位开发废硫酸高温裂解项目[5]。

陕西某氯碱化工企业,引进孟莫克公司技术建设3 万t/a 废硫酸高温裂解项目。新疆某氯碱化工企业对乙炔清净产生废硫酸也选用高温裂解工艺进行处理,制得98%以上的浓硫酸[6]。这两种高温裂解工艺都实现了高含量有机物的废硫酸的循环再利用。

2.4 适用于氯碱生产、干燥氯气等工艺过程产生的废硫酸的预处理

硫酸在干燥氯气时,因水分增加,废硫酸中氯气溶解度增大,在运输和使用过程中氯气会解吸出来,影响使用和并污染环境。因此,首先采用真空解吸技术,将废硫酸中氯气解吸出来。使用脱氯塔和真空风机组合,废硫酸从脱氯塔上部喷淋,塔顶控制在一定的真空度下,从脱氯塔下部鼓入空气与废硫酸进行气液间的传质,溶解在废硫酸中的氯气被吹出。混合气体从脱氯塔上部被风机抽吸至碱液吸收系统,将其中的氯气制作次氯酸钠完全除去。塔底解吸氯气后的废硫酸经预处理进入废硫酸储槽送往其他用户单位。

虽然浓度降低后废硫酸失去对乙炔和氯气的干燥能力,但经处理后的废硫酸仍具有多种用途。

3.1 生产聚合硫酸铁

聚合硫酸铁(PFS)是无机高分子混凝剂,在水净化处理有较多应用。废硫酸可作为其生产原料。首先在反应体系中加入废硫酸,控制在酸性介质条件下加入FeSO4,在催化剂(NaNO2)的作用下,将FeSO4氧化生成Fe2(SO4)3。氧化产物用NaOH 调节pH 后,再进行水解,水解产物经聚合后制得聚合硫酸铁(PFS)。其反应式如下。

氧化反应:

聚合反应:

生成的聚合硫酸铁(PFS)液体产品达到GB/T14591-2016《水处理剂聚合硫酸铁》要求。

3.2 生产硫酸铝

硫酸铝也有广泛用途,在水处理中用作絮凝剂,在其他轻工业也得到大量利用,还可作为高级明矾和人造宝石的原料。

将反应体系控制在一定的反应条件下,废硫酸与Al(OH)3在反应釜中可直接反应可生成Al2(SO4)3产品。其反应式如下。

其质量要求符合HG/T2225-2018《工业硫酸铝》标准,或按照GB/T31060-2014《水处理剂硫酸铝》标准。

英力特化工现有20 万t/a 烧碱生产装置,采用浓硫酸干燥氯气,浓硫酸消耗量为15~18 kg/t 烧碱。同时每年产生75%的废硫酸4 000 t 左右。因硫酸属于危险化学品,依据国家(2021 年版危险废物名录)第二条,具有毒性、腐蚀性、易燃性、反应性或者感染性的一种或者几种危险特性的之一的固体废物(包括液态废物)列入本名录,因废硫酸具有腐蚀性,应该属于危险废物名录。但根据《2021 版危险废物豁免管理清单》第二十条,废物类别/代码HW34,仅具有腐蚀性危险特性的废酸,作为生产原料综合利用,利用过程不按危险废物进行管理。因此,如对废硫酸进行利用可以归属于危险废物豁免管理清单。依据易制毒化学品目录2021 版本,硫酸CAS 号7664-93-9,属于第三类易制毒化学品。据上述原因,国家鼓励对废硫酸进行资源化再利用,对废硫酸的外运有较严格的管控要求。

由于氯气处理工序产生的废硫酸溶解有少量的氯气,在运输使用过程氯气挥发会污染环境。因此该工序产生的废硫酸的处理是亟待解决的重大环境和资源回收再利用问题。

4.1 外售由下游用户处理

部分企业因氯气处理工序副产的废硫酸经济价值不高,一直没有对其回收利用,通常做法是将副产废硫酸作为危险废弃物委托有资质单位进行处理。(资质单位将废硫酸作为磷肥生产用原材料)每吨废硫酸处理费用为230 元,全年处置费用92 万元。该种处置方式造成企业资源损失和产生大量的处置费用。

4.2 废硫酸提浓处理循环利用

近年来,对环保危险废物的管控要求愈加严格,同时,由于氯碱行业发展迅速,推动行业工艺设备技术进一步得到提升。行业内对危险废物开发出多种处理技术,尤其是针对氯碱工序产生的废硫酸,开发出比较先进的回收循环利用技术。通过建设废硫酸蒸发浓缩系统,将75%的废硫酸进行回收处理,生产96%的浓硫酸,回用于氯碱生产,实现副产物废硫酸的资源化综合利用。

来源于离子膜烧碱生产过程中产生的氯气产品经浓硫酸干燥脱水后产生的70%~75%含氯废硫酸。

废硫酸浓缩流程为:首先对含有氯气的废硫酸进行预处理,采用真空解吸工艺,解吸出的氯气进入次氯酸钠装置。预处理后的废硫酸再进入硫酸浓缩系统。

项目组成:以氯气干燥废硫酸为原料,经产品预热、气液分离、精馏蒸发、浓缩冷凝后得到≥96%硫酸成品,其游离氯在1 000×10-6以下,色泽透明、无氯气味道,满足HG/T5026-2016《氯碱工业回收硫酸》标准要求。

4.2.1 工艺流程

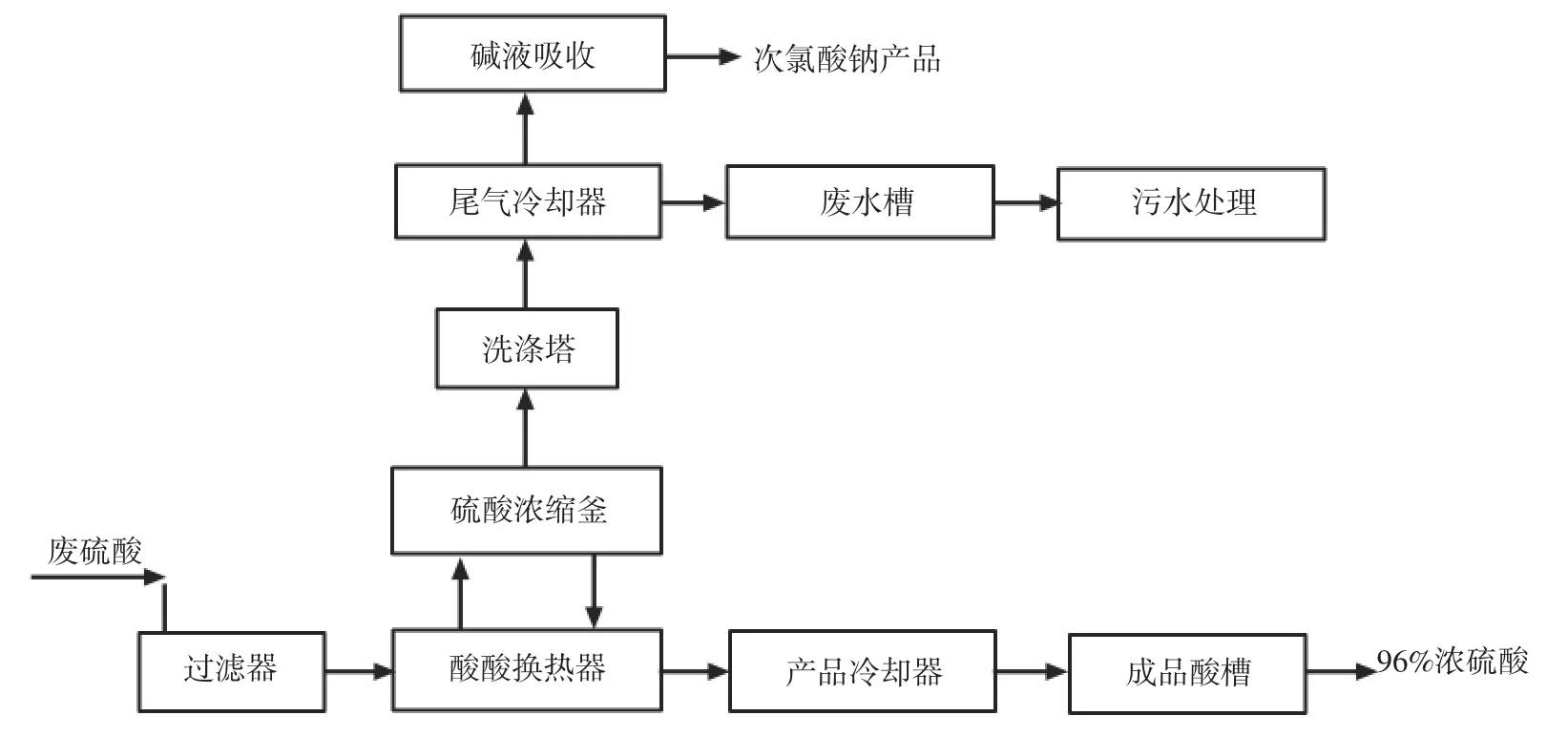

75%左右的废硫酸经过滤处理后,以一定流量采用连续进料方式进入一级浓缩釜,控制釜内绝对压力5~20 kPa,温度150~175 ℃,用0.8 MPa 的饱和蒸汽作为热源进行真空浓缩蒸馏,抽出的气相部分进入洗涤塔,液体部分经冷却器冷却后制得硫酸,一级浓缩后硫酸含量应不小于85%可进入二级浓缩釜,控制釜内绝对压力2~5 kPa,温度180~200 ℃,用1.5 MPa 蒸汽作为热源继续进行真空浓缩蒸馏,气体部分进入洗涤塔,液体部分经冷却后制得硫酸含量不小于96%的硫酸产品。浓缩蒸出的气体通过洗涤塔除去蒸馏过程中夹带的酸雾,含氯不凝气体进入次氯酸钠装置回收。其流程图见图1。

图1 硫酸负压蒸发浓缩流程图

4.2.2 蒸发浓缩工艺原理

硫酸是高沸点难挥发的酸,在常压下96%硫酸的沸点为314 ℃。如不采用真空操作,将对使用的热源、设备耐压能力有更高的要求。在真空环境下废硫酸被加热至沸腾状态,水分加热汽化被分离,随着水分的减少废硫酸浓度逐渐升高。废硫酸蒸发的同时会有部分硫酸随气相带出,可通过对尾气的冷却洗涤除去。

4.2.3 主要设备、管道及工作原理

(1)硫酸浓缩釜

浓缩釜是装置的核心设备,材质为钢衬搪玻璃,釜内配置钽材质的加热器,这两种材质都为防止高温硫酸对设备的腐蚀。在加热时以高温蒸汽为热源,硫酸与钽加热器内的蒸汽采用逆流传热方式,控制浓缩釜真空状态下,传热效果更好。

(2)酸酸换热器

为降低硫酸蒸发过程的能耗,设置有将高温成品硫酸热量传递给低温原料废硫酸的列管式的酸酸换热器,,通过热量交换将成品浓酸温度降低原料稀酸温度升高。从而减少冷却水和蒸汽的用量,减少能源消耗。

(3)稀酸洗涤塔

浓缩釜蒸放出的尾气含有少量的Cl2和H2SO4,对含酸水蒸气用废硫酸循环喷淋洗涤,出洗涤塔的气相含有少量Cl2,去碱液吸收装置生产NaClO 产品。洗涤塔中使用大流量酸循环喷淋方式,使气相与废硫酸充分接触,保证了尾气中夹带硫酸的回收效果。

(4)蒸汽喷射真空泵机组

采用蒸汽喷射真空泵维持废硫酸在真空条件下蒸发,为减少腐蚀,真空泵机组的冷凝器和喷射管都采用钛合金制作。以维持蒸发时的高真空度,选用多级喷射泵的工艺形式[7]。

4.2.4 采用浓缩再生硫酸进行氯气干燥的可行性分析

干燥过程的传质推动力是指被干燥物质水蒸气分压和干燥剂的水蒸气分压的差值。氯气组合干燥塔工作压力为92 kPa,为控制氯气中的水分≤0.01%(体积分数),则氯气中水蒸气分压为9.2 Pa,当使用98%的浓硫酸时,25 ℃条件下98%的浓硫酸水蒸气分压接近0,则传质推动力为9.2 Pa;

当使用96%的浓硫酸时,25 ℃条件下96%的浓硫酸水蒸气分压为0.1 Pa,则传质推动力为9.1 Pa。与使用98%的浓硫酸相比,两者干燥传质推动力相差1%。因此96%的浓硫酸用于氯气干燥是可行的[8]。

以氯气干燥产生的废硫酸为原料的循环再利用工艺,选用高压蒸汽作为热源,生产的浓缩酸返回干燥装置循环使用。估算蒸发浓缩制酸成本约为100 元/t,以年使用3 000 t 浓硫酸计,费用为30 万元,设备折旧费用为120 万元,运行总费用150 万元。而浓硫酸采购费用500 元/t,全年采购费用150 万元,废硫酸处置费用为92 万元。外购及处置总费用242 万元。20 万t烧碱装置采用该工艺可产生效益92万元/a。

4.3 用废硫酸调节电石渣中的硫酸钙含量

4.3.1 废硫酸与电石渣反应制取硫酸钙的可行性

电石渣可作为生产水泥的原料。电石制取乙炔过程中副产大量的电石渣,通常每消耗1 t 电石,产生1.15 t(干基)电石渣。使用电石渣替代石灰石资源生产水泥是电石法聚氯乙烯企业对电石渣最主要的利用途径,可减少大量固废的排放,产生良好的经济和社会效益。

电石水解后成为电石渣,电石渣经压滤后含固量约在65%,其(干基)主要成分为Ca(OH)2,此外还有少量的无机杂质,如Al2O3、Fe2O3、SiO2、MgO、磷化物和硫化物等,并溶解吸附乙炔等少量有机物,其成分见表3。

表3 干基电石渣主要成分表质量分数[9]%

在水泥生产时,需要添加石膏,石膏作为缓凝剂用来调节水泥的凝结时间,掺入量通常为3%~5%,通常石膏需要采购。电石渣中硫酸钙含量极少,因此可以利用废硫酸与电石渣反应,生成硫酸钙代替外购石膏。将废硫酸和电石渣加入反应器,发生的中和反应如下:

根据生产条件的不同,生产的CaSO4晶体可以有3 种不同数目的结晶水,因CaSO4·2H2O 晶体热力学性质最为稳定,该反应最终产物是以CaSO4·2H2O 的形式存在[10]。

4.3.2 反应工艺分析

出乙炔发生器的电石渣首先送入乙炔汽提塔,将溶解的乙炔解吸出来,电石渣再进入浓缩池,从12%的含固量左右浓缩至18%~21%,绝大部分经加压泵送去压滤机,少量的电石渣送去硫酸钙反应器,生成的硫酸钙渣浆再经加压泵送入压滤机。电石渣流程见图2。

图2 电石渣掺入硫酸钙流程图

设计的废硫酸与电石渣的反应器带有靶式搅拌器,反应器中先加入电石渣,不断搅动,废硫酸从反应器边缘沿管线送入电石渣浆液位以下。为防止反应过程酸性气体的产生,采用过量电石渣浆与废硫酸接触,采用金属材质搅拌器带动浆液与废硫酸接触,废硫酸通过非金属材质管线进入反应器,反应后生成的CaSO4·2H2O 沉积在反应器下部,混合渣浆由加压泵送去压滤机。

英力特化工副产电石渣(干基)42 万t,废硫酸生成的硫酸钙约为4 300 t,其生成量为电石渣总量的1%。采用电石渣中和废硫酸产生硫酸钙加入水泥生产,减少了石膏的加入量。水泥用石膏单价为500 元/t,可节约石膏外购费用215 万元,另外减少废硫酸处置费用92 万元,合计产生经济效益307 万元/a。

氯碱工业副产大量的废硫酸,在外运处理时,作为危险废物管控比较严格,且需要自行负担处置费用,造成企业资源浪费和生产成本上升。如有利用渠道,生产聚合硫酸铁、硫酸铝等产品时,可产生较好的经济效益。但对周边销售渠道及销售半径等均有要求。

比较适宜氯碱化工行业产生的废硫酸的利用途径为蒸发浓缩后返回干燥工序循环使用,不仅减少危险废物的产生,每年还可产生一定的经济效益。另外如配套烧碱-电石法聚氯乙烯-水泥生产装置,可利用废硫酸与电石渣反应制水泥辅料硫酸钙,后者由于设备改造投入费用低,产生的经济效益更高。

猜你喜欢 乙炔浓硫酸氯气 构建“素养为本”的化学智慧课堂——以“氯气的发现与制备”教学为例福建基础教育研究(2020年4期)2020-05-28Silent love 沉默的父爱疯狂英语·新阅版(2019年6期)2019-09-101,2-二苯乙炔的合成研究当代化工(2019年11期)2019-02-04火中抢险中国新闻周刊(2004年13期)2018-08-15烃类易混淆点突破中学生数理化·高二版(2017年3期)2017-07-07“硫酸”的六种考查方式赏析中学化学(2017年2期)2017-04-01一问一答话硫酸中学生数理化·中考版(2017年1期)2017-03-29不定方程讨论法在化学解题中的应用中学化学(2015年5期)2015-07-13“铜和浓硫酸反应”演示实验的改进与组合中学化学(2015年5期)2015-07-13无污染氯气制备贮存装置中学化学(2015年5期)2015-07-13推荐访问:硫酸 途径 利用