转鼓型涡电流分选机磁辊的仿真模拟与优化设计

来源:优秀文章 发布时间:2023-04-28 点击:

冯 雷,单志成,曹 斌,季玉璋,苑 轶,王 强

(东北大学1.冶金学院,沈阳 110819;

2.材料电磁过程教育部重点实验室,沈阳 110819)

城市固体垃圾在焚烧后的产物分为飞灰和底灰.其中,底灰占炉灰质量的80%~90%[1],且含有大量的有色金属[2].涡流分选技术具有操作简便、运行成本低、处理量高、无二次污染、适应性强和分选效率高等优点[3],被广泛应用于城市固体废弃物中有色金属的回收[4].但是小尺寸(≤5 mm)有色金属在分选中所受的涡流力较小[5],常出现回收效率较低等问题.

为有效回收小尺寸物料,学者们对涡流分选进行了大量的理论研究和实验研究.在涡流分选机结构研究方面,Schlett和Lungu等[6-7]提出了一种可延长物料在交变磁场中时间的新型倾斜永磁涡流分离器,它可分选2~4 mm混合电工废料颗粒.Zhang[8]和陈雷[9]等分别使用多个磁辊和可调分选区域提高了有效磁场强度.上述研究均通过优化涡流分选机结构,使有效磁场强度达到1.08 T,铜铝分选效率达到90%以上.但由于分选设备结构较复杂,要实现工业化生产还有待进一步探索.有研究表明,通过有效、合理布置磁极,同样也能够提高磁场强度.目前,磁辊结构的相关研究主要着眼于磁场特性和涡流力特性.Nagel等[10]引入了一个圆柱形永磁体阵列的二维磁辊模型,描述了整个空间的总磁场分布.华力等[11]比较了不同结构参数下磁辊磁感应强度的变化规律,优化了磁系的空间结构.Cao,Ahmet和黄晓菊等[12-14]分别考察了磁极对数和磁极厚度等因素对磁感应强度的影响.盛金良等[15]基于Comsol磁场仿真,提出了可根据径极比确定磁场作用距离的方法.可以发现,现有研究中关于磁辊结构参数与磁场强度、交变频率之间关系的分析讨论较少,但涡流力是涡流分选过程中决定分选效率的主要因素.Yu等[16]利用Comsol和Matlab联合仿真,计算了磁辊磁场和颗粒受到的涡流力,得到了抛斥距离.Zhang等[8]提出了非磁性金属受到涡流力的径向和切向计算模型.Bi等[17]建立了新型废旧磷酸铁锂电池涡流分离的数学模型,并给出了涡电流分选的最佳磁辊转速和铜铝粒径比.Cao等[12]综合涡流力和磁场特性,提出了区域磁场强度和磁效能密度指标,利用响应面法建立了评价指标与磁辊结构参数的数学模型.

根据涡流分选原理,涡流力跟磁感应强度B的平方与磁场频率f的乘积成正比.与磁场强度相比,涡流力可更直观地评价磁辊性能,但不能确定涡流力变化的原因是来自磁场强度还是交变频率.此外,在不以涡流力为指标的前提下,仅以磁场强度为磁辊研究标准是不准确的.因为磁场频率f的影响不可忽视,而磁场频率主要由磁极对数p决定(在转速可控的条件下).基于此,本文中以B2f为磁辊评价指标,采用Comsol软件模拟研究不同的背铁厚度、磁极厚度和磁极对数等参数对磁场的影响规律;

利用正交实验方法,分析这些参数对磁辊磁场影响效果的不同,以此确定磁辊半径不超过148 mm条件下的磁辊最佳参数.

1.1 有限元模型的建立

本研究中建立了二维磁辊磁场分布模型,并使用多物理场仿真软件Comsol计算磁辊磁场分布,相关的控制方程为麦克斯韦方程组[18].在仿真研究中,假设永磁体和背铁均为线性的,并忽略磁辊的轴向变化,磁场计算边界设定为磁绝缘,转轴和空气的相对磁导率均为1.

在磁辊磁场仿真过程中没有电流产生,因此

式中:B为磁感应强度,T;

H为磁场强度,A/m.

定义Vm(A/m)为磁标势,则H和Vm之间的关系为

磁感应强度B与磁场强度H之间的本构关系式为

式中:μ0为真空磁导率.

由此推导出磁场计算方程为

式中:M为磁化强度,A/m.

1.2 几何模型的建立

磁辊是涡电流分选机的核心部件,其主体结构从内到外依次是转轴、背铁和永磁体,模型采用极坐标系(r,θ),其磁系结构为交替排列的N-S极,如图1所示.本研究中磁极材料为烧结钕铁硼永磁体,牌号为N52,剩余磁通密度为1.42 T;

背铁的相对磁导率为5 000.磁辊的具体结构参数为转轴半径48 mm、背铁厚度20 mm、磁极厚度40 mm、磁极对数6对、磁极弧度30°.

图1 N-S磁辊结构示意图Fig.1 The magnetic roller structure

1.3 无关性验证

为了确保计算准确性和节约计算资源,在剖分网格时,需要对网格大小和计算边界进行无关性验证[19].当最大网格单元尺寸分别为1,3,5和7 mm时,距离磁辊表面5 mm处、坐标为(118,0)位置的磁感应强度如图2(a)所示.最大网格单元尺寸越小,磁感应强度越准确,当网格最大单元尺寸从7 mm减小到1 mm时,磁感应强度变化了0.12%,因此最大网格单元尺寸取7 mm即可满足要求.如图2(b)所示,本文中选取了边界半径150,200,250和300 mm进行磁场计算,对比坐标(118,0)处磁感应强度变化情况,以确定最佳边界半径.当磁场计算半径大于200 mm时,磁感应强度趋于稳定.因此,本研究中选取磁场区域半径为200 mm.最终计算模型的平均网格质量为0.95,网格单元数为14 376个,总计算区域面积为1 520 cm2.

图2 仿真模型无关性验证图Fig.2 Independence verification of simulation model

1.4 磁场仿真验证

为了保证磁辊磁场仿真结果的准确性,本文中建立与实验室现有涡流分选装置(图3)磁辊参数基本相同的仿真模型,通过比较磁辊磁场的径向分布与实际测量的径向分布来验证仿真结果的准确性.采用TD8650特斯拉计测量距离磁辊表面不同径向距离的径向磁感应强度.图4显示了磁场径向分布仿真值与测量值之间的对比.可以看出,仿真和实际测量的磁场径向分布曲线几乎重合,因此认为该仿真体系基本准确.

图3 立式转鼓型涡电流分选机实物图Fig.3 Vertical drum type eddy current separator

图4 磁场切向磁场强度仿真值与实际值对比图Fig.4 Comparison of simulations with physical results in terms of radial distribution of tangential magnetic field

2.1 磁辊云图分析

图5为Comsol仿真软件计算得到的6对磁极的二维磁辊模型磁场分布图.由图可知:磁感线沿圆周方向呈周期性变化,每30°为一个周期;

每块磁极与相邻的两块磁极之间形成2个磁感线闭合回路;

磁极表面与背铁相接触的部分磁感线分布较为密集.这表明背铁的导磁效果较好,磁感应强度较大.由于空气的相对磁导率为1,其导磁效果远低于背铁,所以磁极外表面的磁感应强度较小,磁场作用距离也较短.随着磁辊表面(磁极外表面)径向距离的增加,磁感应强度的变化也越来越小.

图5 磁辊磁场分布图Fig.5 The magnetic field distribution of magnetic roll

2.2 磁辊背铁厚度d对磁场的影响

在磁场的生成过程中,永磁体背铁作为磁辊的导磁部件,具有较高的磁导率,可为永磁体提供磁回路;

它在减少漏磁的同时,还能提高永磁体的磁场利用率,增大磁辊外表面的磁感应强度[20].为确定背铁的厚度并定量考察背铁厚度对磁辊磁场的影响,在背铁厚度分别为10,15,20和25 mm条件下,分析了距离磁辊表面2 mm处磁感应强度模的变化.所选择的磁辊参数条件为磁极厚度40 mm、磁极对数6对,计算结果如图6所示.

图6 不同背铁厚度下磁感应强度变化Fig.6 Changes of back iron thickness on the magnetic field intensity

由图6可知,随着背铁厚度的增加,磁感应强度未见明显变化.当d=10 mm时,磁感应强度模的最大值和平均值分别为1 133,678 mT;

当d=25 mm时,磁感应强度模的最大值和平均值分别是d=10mm时的1.04倍和1.02倍,这表明磁感应强度模随背铁厚度的增加而有所增加,但是增加值很小.因此,在磁辊的实际制造过程中,为提高磁辊的转速和保证磁辊旋转的稳定性,只要背铁厚度能够达到需要的磁场强度,背铁的尺寸可选择较小值.

2.3 磁极厚度s对磁场的影响

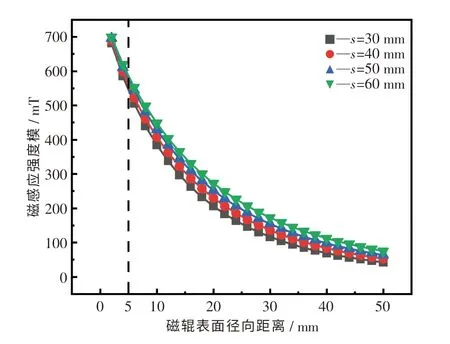

一般情况,工业上磁极标准件的厚度尺寸差为10 mm.因此,本研究中考察了4种不同磁极厚度(s=30,40,50,60 mm)下磁极为6对的磁辊的磁感应强度平均值随磁辊表面距离变化的规律,结果如图7所示.

图7 不同磁极厚度下磁感应强度变化Fig.7 Changes of magnet thickness on the magnetic field intensity

由图7可知,随着磁辊表面径向距离的增大,对应的磁感应强度逐渐降低.在距磁辊表面5 mm以内,随着磁极厚度的增加,磁感应强度变化不明显.但随着径向距离的增大,磁感应强度随磁极厚度增加而增大的趋势越来越显著:在距离磁辊表面2 mm处,当s=30 mm时,磁感应强度模平均值为681 mT,当s=60 mm时,磁感应强度模是s=30 mm时的1.02倍;

在距离磁辊表面20 mm处,当s=30 mm时,磁感应强度模平均值为206 mT,当s=60 mm时,磁感应强度模是s=30 mm时的1.32倍.此外,磁极厚度还可决定永磁体的磁动势,厚度越大,磁场衰减程度越小.当距离磁辊表面50 mm处,s=30和60 mm时对应的磁感应强度模分别衰减了93.77%和89.26%.

2.4 磁极对数p对磁场的影响

磁辊的磁极对数越多,磁场交变频率越大,因此磁极对数的变化也影响着磁辊磁场的分布.本文中研究了磁极对数p分别为4,8,12和16对时磁感应强度的变化规律,结果如图8所示.随着磁辊表面径向距离的增大,对应的磁感应强度逐渐减小,且磁极对数越多,下降速度越快.当磁极对数为12对和16对,且距磁辊表面径向距离大于40 mm时,磁感应强度基本不变.

图8 不同磁极对数下磁感应强度变化Fig.8 Changes of magnetic pole number on the magnetic field intensity

2.5 磁辊结构参数优化

以往通常将获得磁场强度作为优化方向,但文献[21]研究表明,涡流力的大小可决定涡电流的分选效果,涡流力越大,分选效果越好.与磁场强度相比,涡流力作为磁辊优化指标更合理,涡流力的计算公式如下[22]:

式中:F为涡流力,N;

B为磁感应强度,T;

f为磁辊磁场交变频率,Hz;

m为物料的质量,kg;

σ为材料电导率,S/m;

ρ为物料的密度,kg/m3;

c为物料的形状因子;

n为磁辊转速,r/min;

p为磁极对数,对.

从式(6)中可看出,涡流力跟磁场场强的平方与磁场频率的乘积成正比,其余参数与物料有关,因此本研究中以B2f作为磁辊的优化指标.

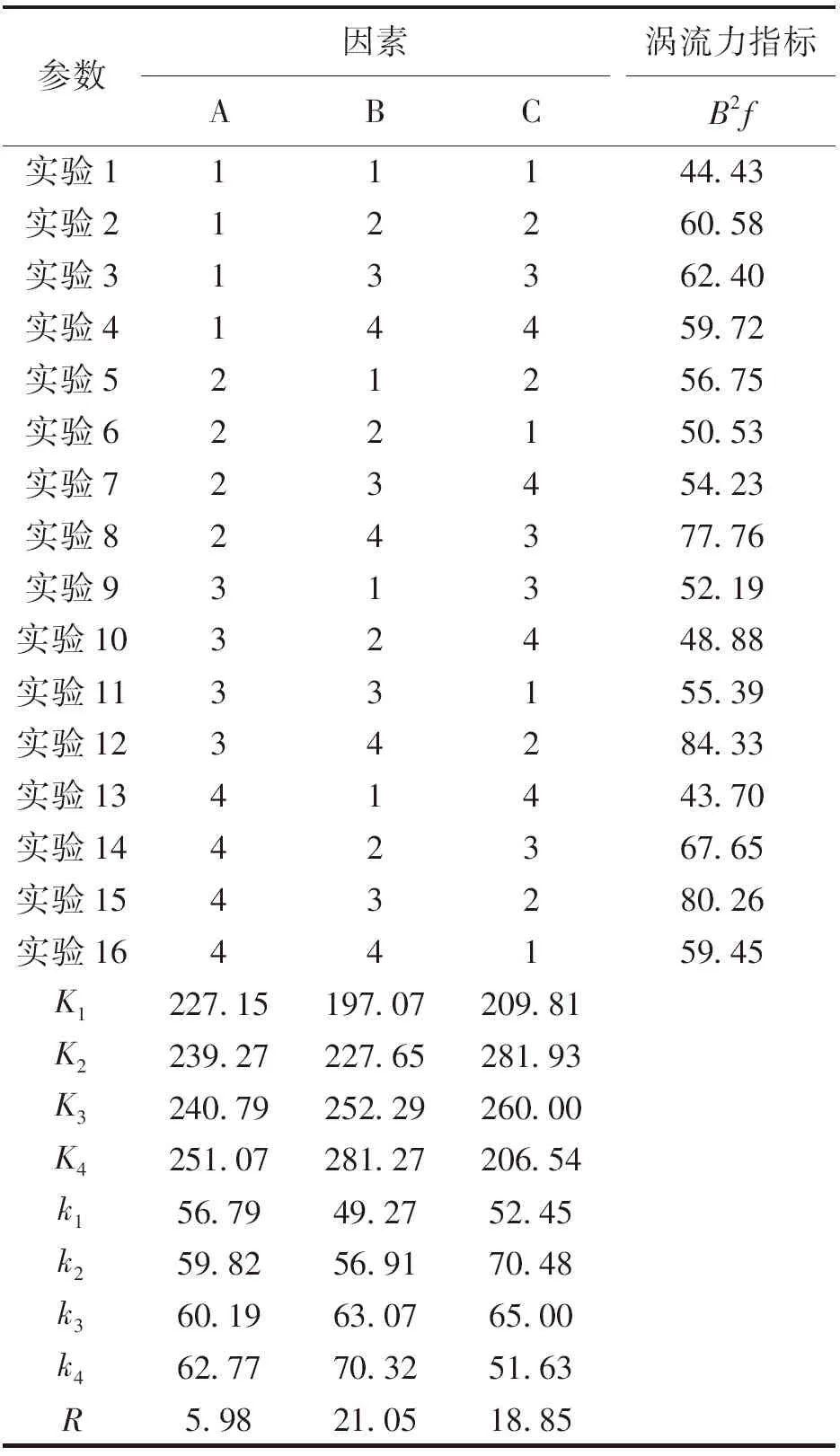

综上可知,背铁厚度、磁极厚度和磁极对数都是影响磁场的重要因素,明确各因素对涡流分选效果的影响程度,可有效指导涡流分选机的设计.本研究中采用正交实验法对磁辊结构参数进行了分析比较.正交实验设计是目前设计多因素实验使用较为广泛的方法之一.它是利用数理统计方法,从许多实验点中选取具有代表意义的点,再通过正交原理安排实验方案,进而分析影响指标的主次因素和优化因素水平,最终获取最佳因素水平组合[23].

根据磁场仿真分析,每个模型中背铁厚度以5 mm的厚度递增(背铁厚度变化对场强变化影响较小);

在实际制造过程中,磁极厚度一般以10 mm为单位递增;

磁极厚度和磁极对数取实际常用值.将磁辊的背铁厚度、磁极厚度、磁极对数3个因素分别设定为A,B,C,且每个因素设定为4个水平,具体的仿真实验影响因素水平如表1所列.

表1 磁场分布仿真实验影响因素水平表Table 1 Influence factor level of magnetic field distribution simulation experiment

涡流力评价指标的实验按照3因素、4水平的正交表L16(43)进行设计,共做了16组仿真实验,取磁辊径向距离2 mm处的B2f值作为优化指标,其结果如表2中所列.

表2 磁辊结构参数正交实验L 16(43)方案与结果Table 2 Orthogonal scheme and results of magnetic roller structure parameters

K为某因素某水平对应的结果之和,k为K除以水平数的平均值,3个因素中各个水平k值均不相等,说明该3个因素的数值变化都对结果造成影响,k值最大的水平被选为优水平,据此可找到各因素分别对应的优水平.通过计算极差R,可判断各个因素对实验结果影响程度的大小,得到背铁厚度、磁极厚度、磁极对数对结果影响的主次顺序,并最终得到3个变化参数的最优组合.

背铁厚度在4个水平中,25 mm的k值最大,为62.77;

磁极厚度在4个水平中,60 mm的k值最大,为70.32;

磁极对数在4个水平中,8对的k值最大,为70.48.因此,磁辊的最佳组合可能为背铁厚度25 mm,磁极厚度60 mm,磁极对数8对.

极差R表示该列因素的数值在实验范围内的变化.R越大,实验指标在数值上会有更大的变化.因此,在本实验研究的参数范围内,3个参数对B2f值影响的排序为:磁极厚度>磁极对数>背铁厚度.

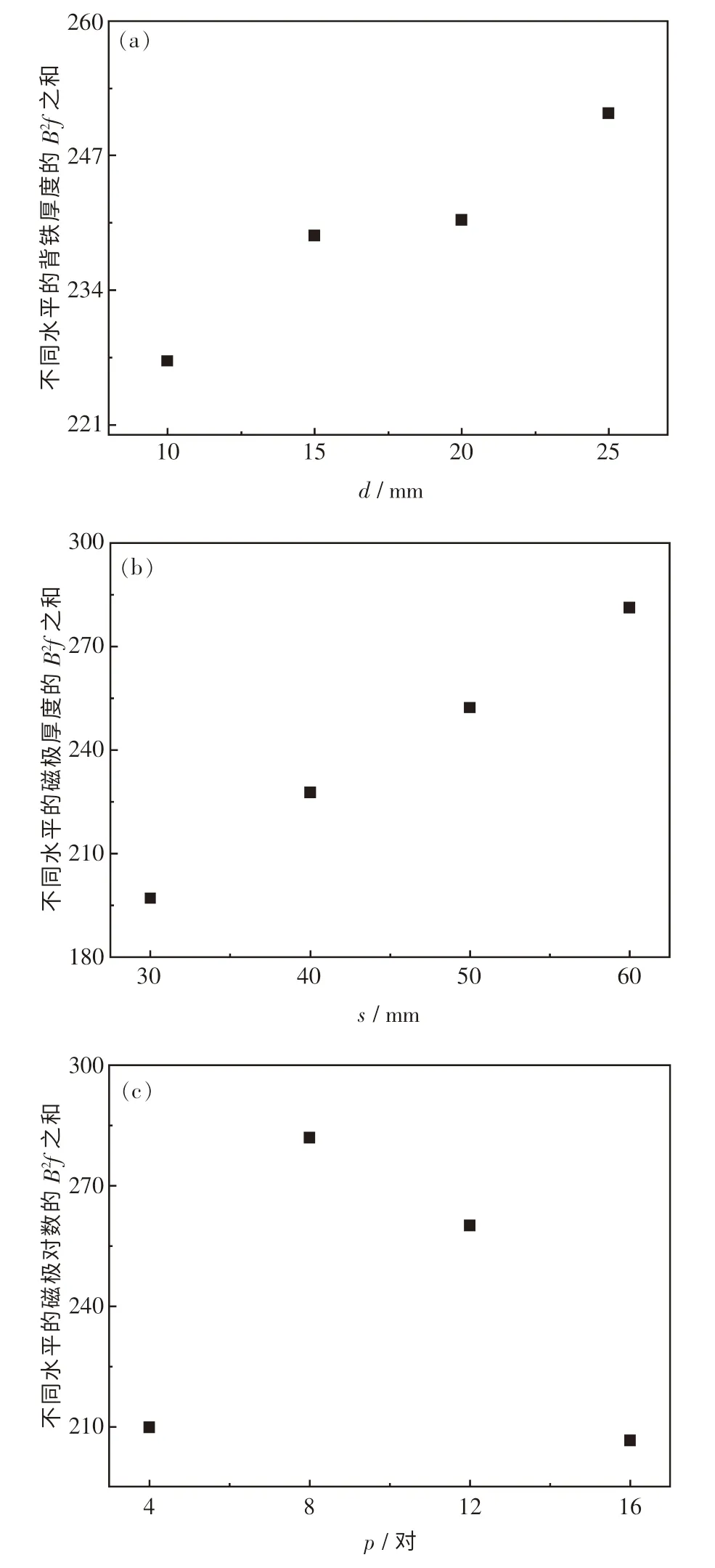

如图9所示,以各个因素的不同水平为横坐标,相应水平的K值为纵坐标,考察各因素不同水平下K值的变化趋势,其目的是通过分析水平与结果之间的规律来寻找可能存在的更好水平.由趋势图可以看出:当背铁厚度从10 mm增至25 mm时,K值不断增加,说明背铁厚度25 mm是最佳水平[图9(a)];

当磁极厚度从30 mm增至60 mm时,K值不断增加,说明背铁厚度60 mm是最佳水平[图9(b)];

当磁极对数从4对增至12对时,K值先增加后减小,说明磁极对数为8是最佳水平[图9(c)].由此可得,在磁辊半径不超过148 mm的条件下,最佳的优化参数组合为背铁厚度25 mm、磁极厚度60 mm、磁极对数8对.

图9 B2 f随不同因素水平变化趋势Fig.9 Changes of different factor levels on B2f

从以上结果分析可以看出,背铁厚度和磁极厚度的增加,均可以增大B2f值.换言之,增大磁辊半径可以有效增大B2f值,3个参数中磁极厚度的增加对实验结果的影响最大.磁极厚度越大,磁辊的场强和物料颗粒受到的涡流力也越大.但磁极厚度的选择是有上限的,Nd-Fe-B永磁体作为磁辊实际制造过程中的主要材料,其厚度的增大既会使制造成本显著上升,也会使磁辊半径增大.这极易导致磁辊转动惯量过大,从而降低机械稳定性,引起永磁体脱落的危险.而磁极对数的增加一方面可以提高频率f,增大涡流力,另一方面也会减小磁场强度和涡流力,因此最佳磁极对数为8对.

(1)涡电流分选装置中磁辊的磁感应强度随背铁厚度的增加而增大,但变化幅度较小;

增加磁极厚度可有效增大磁场强度;

磁极对数越多,磁场强度越小,磁场频率越大,因此磁极对数对涡流力的影响存在极值;

增大磁辊半径可有效提高涡流力.

(2)磁辊的结构参数对涡流力的影响效果排序为:磁极厚度>磁极对数>背铁厚度,磁辊的最佳结构参数组合为磁极厚度60 mm、磁极对数8对、背铁厚度20 mm.

猜你喜欢磁场强度磁极磁感应跨空海界面磁感应通信特性分析及应用舰船科学技术(2022年21期)2022-12-12一种智能磁条传感器传感器世界(2022年6期)2022-11-25同步电机转子磁极结构防爆电机(2022年4期)2022-08-17固定同步电机磁极用螺栓的受力分析防爆电机(2021年4期)2021-07-28浅析芳纶纸在水轮发电机磁极中的应用大电机技术(2021年2期)2021-07-21关于医用磁共振成像系统(MRI)磁场强度建标商品与质量(2019年47期)2019-06-18深圳抽水蓄能电站发电电动机磁极挂装工艺浅析水电与抽水蓄能(2018年1期)2018-03-07一种永磁种子磁化机的设计农业科技与装备(2017年4期)2017-08-17超高商业大厦内部磁场强度的研究与分析科技资讯(2017年3期)2017-03-25浅谈对磁场强度H和磁感应强度B的认识物理教学探讨(2014年7期)2015-01-12推荐访问:分选 电流 仿真