基于Fluent外混式气动雾化喷嘴改进与仿真研究*

来源:优秀文章 发布时间:2023-04-16 点击:

王保刚,李程前,张建峰,王 帅,李淑江,鉴冉冉

(青岛科技大学 机电学院,山东 青岛 266000)

目前,雾化喷嘴已经在人们的日常生活中得到了广泛应用[1-3]。例如,在电梯轿厢的消毒防疫以及矿井粉尘的治理等过程中,都有雾化喷嘴的应用。

雾化喷嘴的主要功能是将液相工质雾化成微小的雾滴,然后向外界环境扩散。由于液滴雾化后得到的雾滴粒径通常都是微米级,增加了液滴的表面积,提高了与周围环境的传热传质效率。

气动雾化喷嘴是一种新型雾化喷嘴,其主要特点是利用气液两相流的相互碰撞与摩擦,来实现液体雾化[4]目的。相较于传统的压力雾化喷嘴,气动雾化喷嘴具有雾化效果更好、工作压力调节范围更大、堵塞可能性更小、喷嘴结构更简单、对液体压力要求更低等优点[5]。

在相同的工作参数设定下,喷嘴内部结构的尺寸是影响雾化性能的主要因素。因此,近几年来,国内外研究人员越来越重视采用数值模拟的方法,以此来进行喷嘴内部结构的研究。

吴恩启等人[6]基于维多辛斯曲线理论,对喷嘴的出口结构尺寸进行了结构优化,开发出了一种新型的渐缩式气动雾化喷嘴,并且采用标准模型模拟了喷嘴雾化过程,结果发现,该结构优化方案能够有效降低喷嘴内部气体压力的损失,使气流与液体之间相对速度增大,雾化更充分。丁江民等人[7]研究发现,在喷射高黏度液体时,采用现有的气动雾化喷嘴效率较低,因此,采用最大流量法将原喷嘴的内部流道改为螺旋槽流道,并对喷嘴内部流场进行了两相流仿真模拟,结果发现,改进后的喷嘴液相因流动面积减少而致使流动速度增加,从而改善了喷嘴雾化喷涂性能。周香林等人[8]开发了一种超声速气动雾化喷嘴,通过高速摄像机对其雾化流场进行了观察和分析,结果发现,其液滴雾化破碎的过程遵循二次雾化破碎原理,雾化流场速度、压力分布规律与采用Fluent软件所模拟的结果基本相同,并且在不同参数下的试验结果也与计算机仿真的结果基本吻合,证明了该方法的可靠性。DE L M等人[9]采用欧拉方法,研究了空心锥形喷嘴发出的液片雾化过程,描述了喷嘴内的流动和喷嘴外的喷雾液滴特征。SALVADOR F J等人[10]采用先进的内外流耦合模拟技术,研究了柴油机椭圆喷嘴的偏心率对喷雾角度和穿透力的影响。AYDIN O等人[11]采用数值模拟方法,研究了不同的气相压力和喷嘴几何形状对气动雾化喷嘴出口处气流速度的影响,结果发现,气相速度与气相压力不成正比,当气相压力为1.0 MPa时,得到了最小气相速度为631 m/s,而在气相压力为2.7 MPa时,达到了最大气相速度为663 m/s;通过改进喷嘴几何尺寸,可以在相同的气体质量流量比下获得最大气相速度,进而改善雾化质量。

目前,大多数的模拟研究都是以气动雾化喷嘴自身结构为出发点,对其进行设计与改进,但从气动雾化装置(简称雾化器)的整体性出发,对喷嘴进行结构改进,并探究其雾化性能的研究却鲜见报道。

雾化喷嘴是雾化器核心部件之一,而压缩空气和水都是由雾化器的内部流道流向气动雾化喷嘴,因此,气体和液体在喷嘴内的流动状态会受到雾化器整体结构的限制。

此外,通过应用激光光学测量系统,笔者确定了影响气动雾化喷嘴液体破碎过程的关键参数,发现对液滴尺寸大小影响最明显的是雾化喷嘴内的平均空气速度。平均空气速度的增加会导致空气动力的增加,从而减小液滴粒径的大小[12]。所以,为了有效降低喷嘴气体能量的损耗,需要对该装置整体结构进行雾化速度和压力流场仿真分析,通过改进局部设计来减少非必要的能量损失,以此来提高气体能量利用率,提升喷嘴雾化性能。

笔者对原喷嘴进行雾化特性实验测试[13-15],以验证上述仿真分析模型的有效性;在此基础上,笔者对外混式气动雾化器进行仿真研究,分析该装置存在的问题;进而对原喷嘴进行结构改进,并将其与改进前的喷嘴进行对比。

雾化器主要由壶体、气相通道、液相通道、气动雾化喷嘴等组成。

气动雾化喷嘴可以分为3种类型:(1)外混式;(2)内混式;(3)复合式。

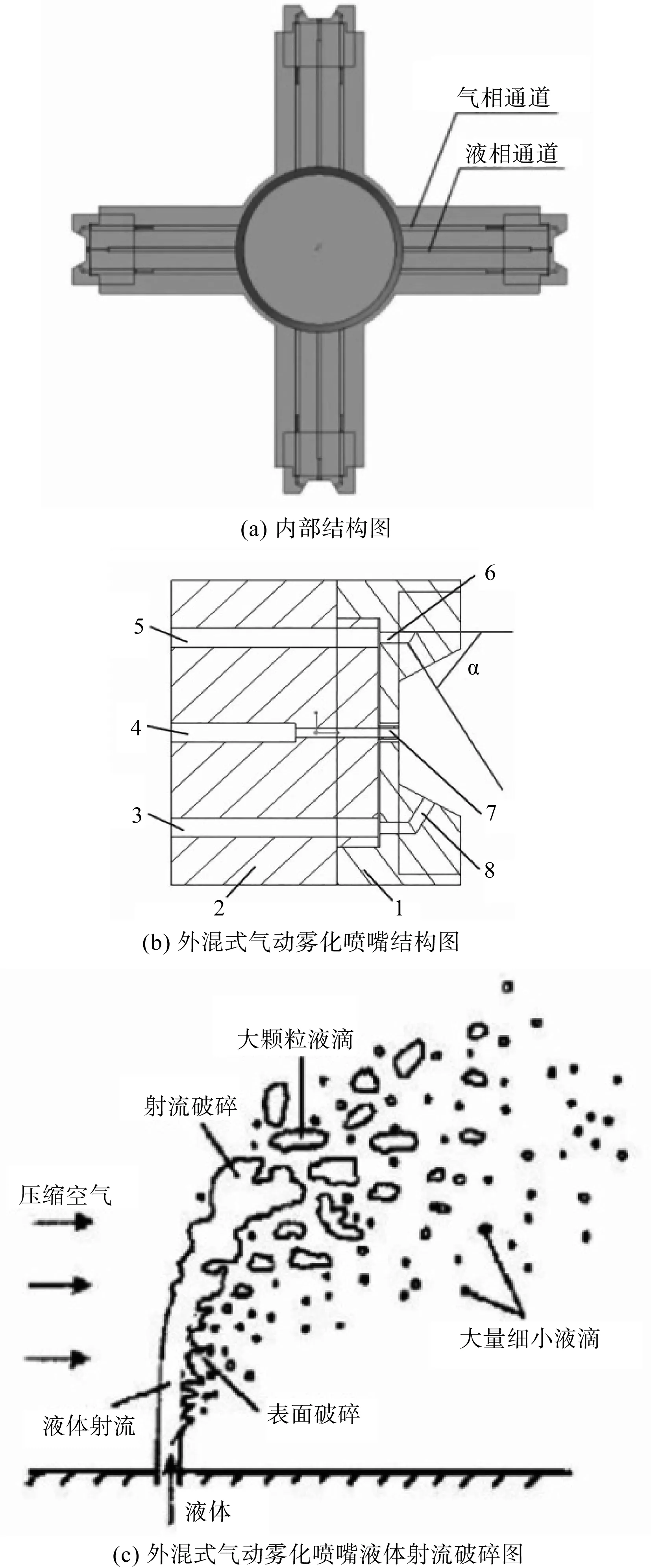

笔者研究的喷嘴结构形式为外混式气动雾化喷嘴,压缩空气和液体会在喷嘴外部混合,并进行雾化。喷嘴内部的主要结构为喷嘴帽、喷嘴主体、两个对称分布的气相通道以及单个液相通道。

雾化器简化三维模型及外混式气动雾化喷嘴液滴射流破碎过程图,如图1所示。

图1 雾化器三维模型及气动雾化喷嘴液滴射流破碎过程图1—喷嘴帽;2—喷嘴主体;3—气相入口a;4—液相进口;5—气相入口b;6—气相出口b;7—液相出口;8—气相出口a

外混式气动雾化喷嘴的雾化原理是:

高速气流通过气相通道从喷嘴出气口(气相出口斜度为α)射出,在气动雾化喷嘴液相出口处,因气流的扰动和扩散作用,产生了一个负压区;

后方低速液体射流从出水口喷出,由于Kelvin-Helmholtz的不稳定性,液体射流会发生一次破碎,形成大颗粒液滴;在负压区的作用下,大颗粒液滴被高速气流吸入并进行混合,在高速气流中加速,被气流冲击剪切,进而完成二次破碎[16],形成大量细小液滴。

2.1 原雾化器数值模拟

2.1.1 网格划分

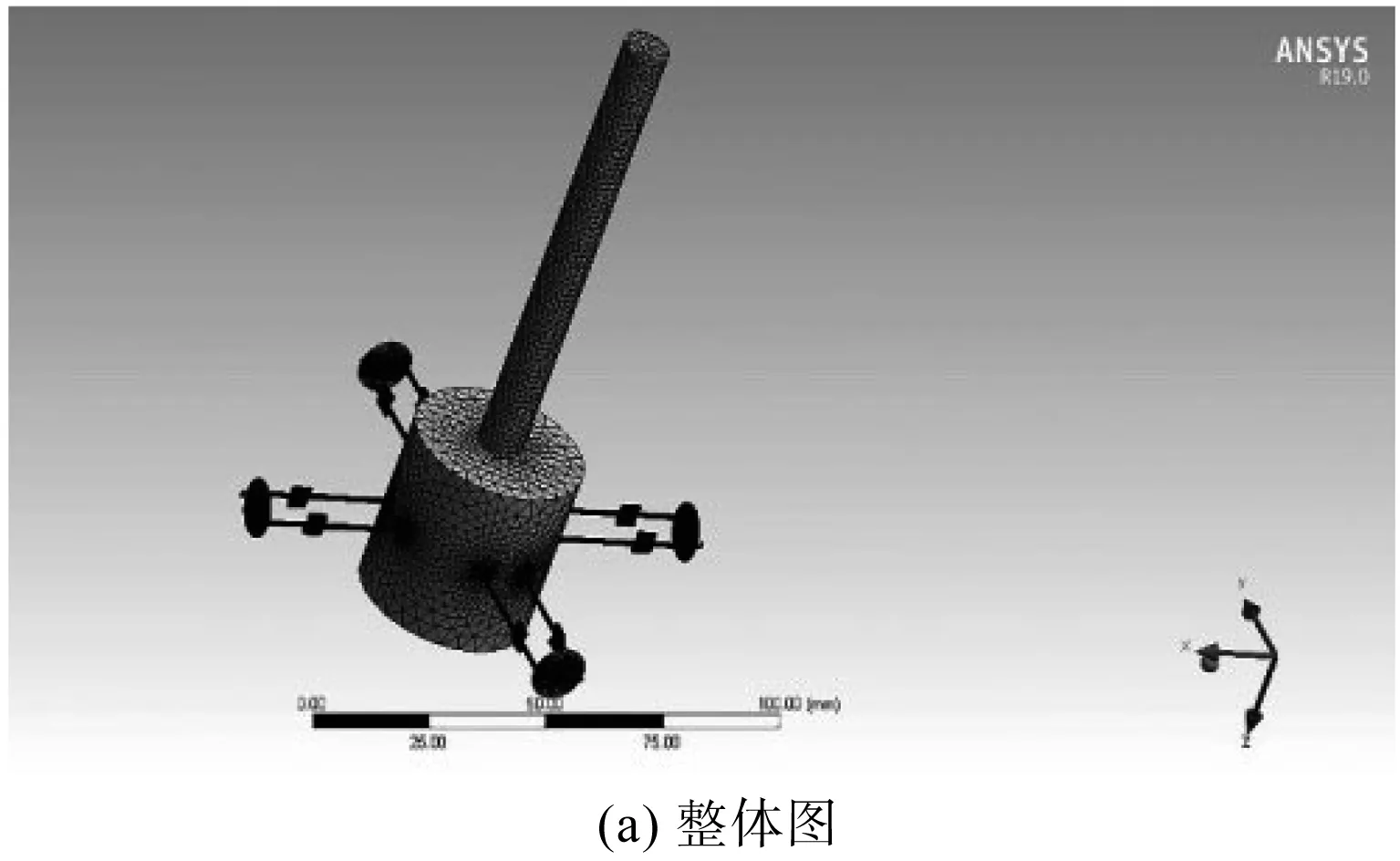

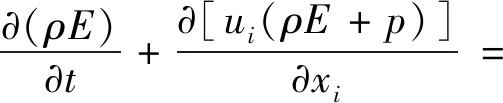

雾化装置内部流场三维网格图及3种网格方案数量-质量图,如图2所示。

图2 雾化装置内部流场三维网格图及3种网格方案数量-质量图

笔者采用Creo8.0 3D建模软件,参照雾化器实物,按照1 ∶1建立原雾化器气相通道流体域三维模型,并将其导入Workbench中的ICEM模块,以进行手动网格划分。

由于雾化器模型结构较为复杂,故笔者采取非结构化网格对其内部进行网格划分。

为了验证网格的无关性,笔者对仿真模型进行了3种不同数量的网格划分计算,结果表明:

当网格数目超过644 310个时,雾化器出口处速度和压力的误差均不超过7%,表明其内部流体域对网格数量的依赖性较小[17]。3种网格划分方案的最低网格质量分别为0.29、0.34、0.33,均满足该仿真模型需求。

因此,为了加快仿真计算收敛速度和稳定性,笔者选择雾化器内部流体域网格节点数141 236、单元数644 310的网格划分方案。

2.1.2 计算模型设置

笔者利用ANSYSFluent19.0流体仿真软件对模型进行仿真分析(雾化介质为空气),并对整个气相通道进行仿真模拟。

该模拟采用连续相湍流可压缩模型,数值计算的控制方程[18]如下:

其中,连续性方程为:

(1)

式中:ρ—流体介质的密度;

u,v,w—x、y、z方向的速度分量。

动量方程为:

(2)

式中:Su,Sv,Sw—广义源项。

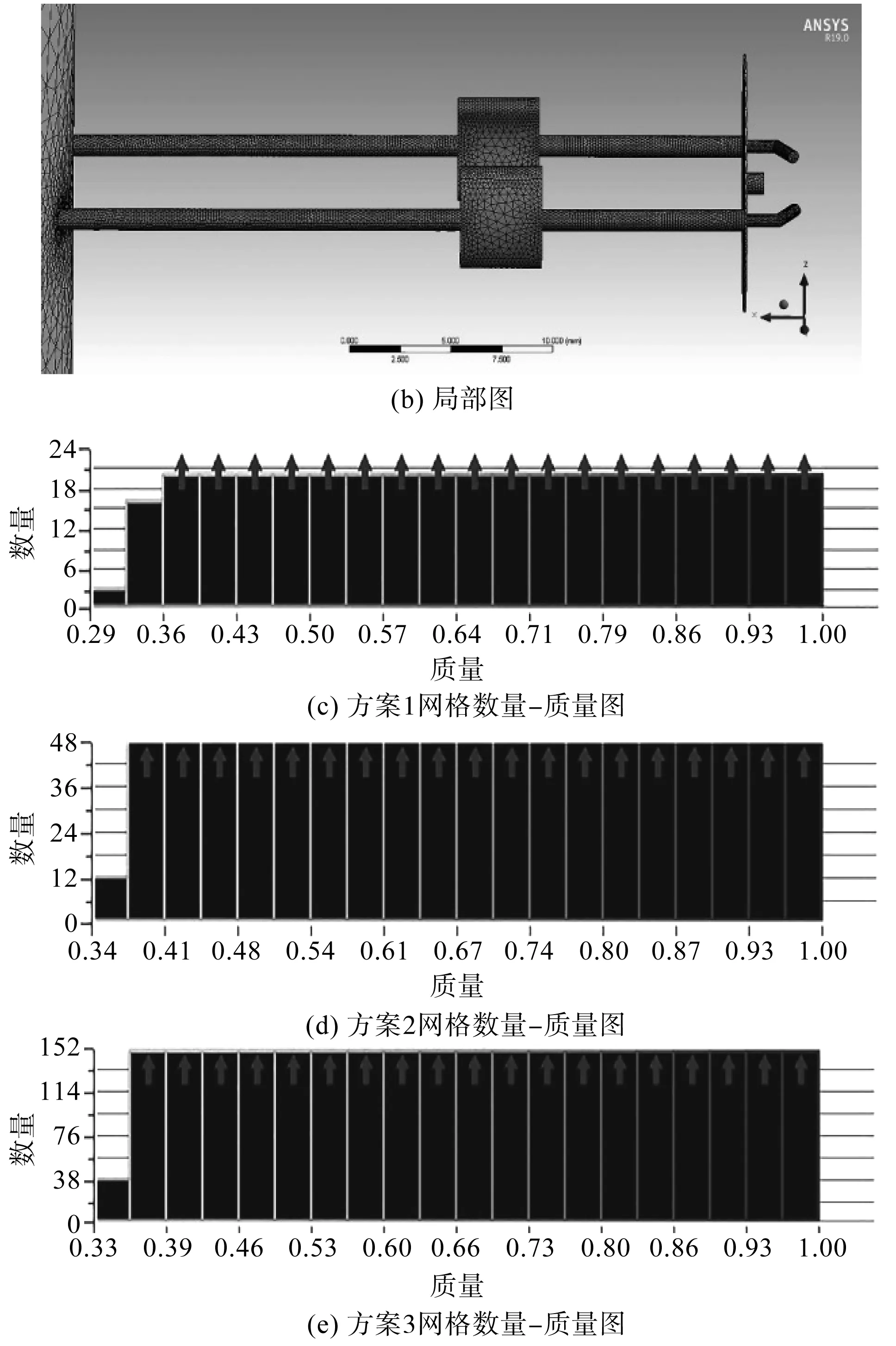

能量方程为:

(3)

式中:E—流体的总能量;

keff—有效导热系数;

T—温度,℃;

hj′—组分j′的比焓;

Jj′—组分j′的扩散流量。

流体的总能量为:

(4)

式中:h—比焓。

有效导热系数为:

keff=k+kt

(5)

式中:k—分子运动产生的导热系数;

kt—湍流导热系数。

湍流模型选择k-ε方程:

(6)

式中:ρ—流体密度;

k—湍动能;

ε—耗散率;

μ—流体的动力黏度;

Gk—由平均速度梯度产生的湍动能;

Gb—由浮力产生的湍动能;

YM—可压缩湍流脉动膨胀对总耗散率的影响;

xi—坐标方向;

μi—时均速度;

μt—湍流黏度;

σk,σε—k和ε对应的普朗特数;

Sk,Sε—用户自定义源项;

C1z,C2z,C3z—经验常数(一般而言C1z=1.44,C2z=1.92,C3z=0.09,湍动能k与耗散率ε的湍流普朗特数[19,20]分别为σk=1.0,σε=1.3)。

边界条件设定如下:

工作温度设置为298.15 K,求解器选择密度求解器,连续相气流入口边界选择压力型入口,数值设定为0.3 MPa;出口边界选择压力型出口,数值设定为0 MPa,空气设置为可压缩的湍流,几何模型里的壁面设置为无滑移壁面,模型中不必考虑热能耗散。

2.1.3 仿真结果及分析

当雾化器气相通道输入压力为0.3 MPa时,笔者通过仿真计算得到了其结构内部气相通道流体域内的压力和速度矢量分布图,如图3所示。

从图3可知:由于雾化器气相通道结构为轴对称分布,其内部气相通道的流体域的压力和速度流场也呈轴对称分布。因此,笔者对雾化器局部气相通道流体域流场分布特点进行单独分析即可。

由图3(b)可知:当高速气流由壶体进入气相通道之后,会从喷嘴射出;气体压力在A点和B点两处呈先增大后减小趋势,这说明高速气流在两处发生了节流现象,造成了其局部能量的损失(A点是壶体孔口部位,节流现象不可避免;B点是壶体与喷嘴的连接处,由于喷嘴进气口截面积过小,导致喷嘴内部压力降低,也发生了节流现象)。

图3 气相通道在P=0.3 MPa下的压力和速度分布

再由图3(d)可知:压缩气体在B点达到最大速度,说明喷嘴在此处耗气量突然增加,导致雾化器供气发生波动,进而影响雾化效果。

综上可知,雾化器的气流能量损失和耗气量骤增的现象都发生在壶体与喷嘴的连接处。

2.2 改进后雾化器的数值模拟

2.2.1 改进后的模型与网格划分

为了减少气相通道的节流效果,笔者将喷嘴主体掏空,使两个对称分布的圆形气相通道变成两个同心间断环状通道,其中,大圆半径为5.5 mm,小圆半径为4.5 mm。

气相通道改进后的喷嘴三维模型如图4所示。

图4 气相通道改进后的喷嘴三维模型

该结构改进方案可以有效地增大喷嘴气相通道的截面积,降低气相通道的压力,减少雾化器气流阻力的损耗,进而增加喷嘴气流的射出速度,提高其雾化质量。

为了验证该结构改进的合理性,针对改进前后的气动雾化喷嘴的封闭空间,笔者进行了喷气模型的网格划分。

喷嘴在封闭空间喷气模型的网格如图5所示。

图5 喷嘴在封闭空间喷气模型的网格

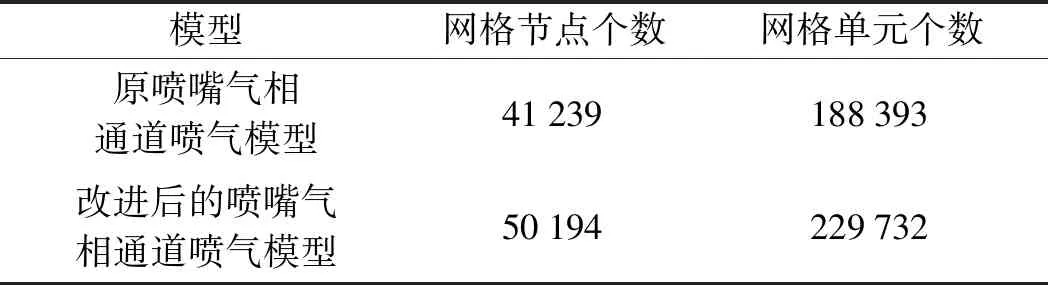

喷气模型的网格信息参数如表1所示。

表1 喷气模型网格信息参数

笔者设置雾化器气相入口压力为0.25 MPa,并在其他设置不变的情况下,对该改进方案进行仿真研究。

2.2.2 仿真结果及分析

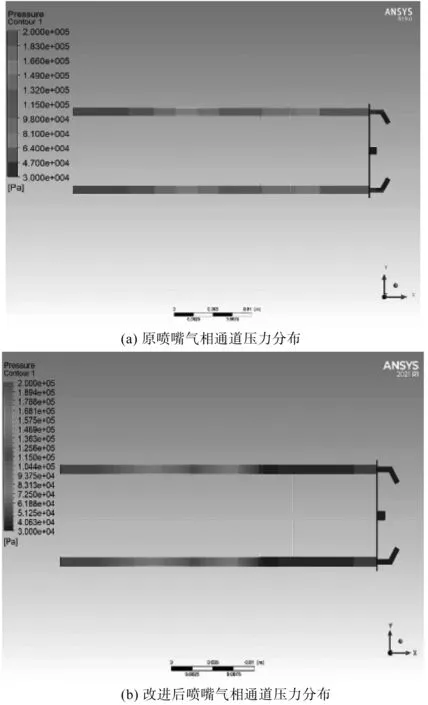

喷嘴气相通道压力和速度分布,如图6所示。

图6 喷嘴气相通道压力和速度分布

从图6可以得出:改进后的气相通道压力降低,节流效果明显减少;压缩空气在气相通道内速度没有明显增加,从而减轻了供气波动对雾化效果的影响;

同时,气动雾化喷嘴射出的气流速度较改进前的速度有明显增加,因而加强了气流对液体的冲击力,有利于促进二次雾化的发生,提高其雾化效果。

3.1 几何模型

在验证了气相通道改进的合理性后,笔者单独针对两种喷嘴的雾化性能进行对比研究。

改进后的喷嘴较原喷嘴改变了进气口截面形状,增大了进气口截面积。其中,原喷嘴与改进后的喷嘴结构尺寸对比结果,如表2所示。

表2 喷嘴结构尺寸

3.2 网格划分以及计算模型设置

首先,笔者采用Creo对喷嘴进行几何建模。由于喷嘴几何模型相对较复杂,而实际影响雾化效果的结构区域只有气流和液体通过的流体域,因此,笔者将喷嘴导入到ICEM中,对喷嘴的各个结构分别进行命名,抽取喷嘴的流道区域进行网格划分。

喷嘴内部流体域网格划分结果如图7所示。

图7 喷嘴内部流体域网格划分

两相流模型的网格信息参数如表3所示。

表3 两相流模型网格信息参数

气液两相流雾化属于多相流问题,一般采用VOF模型捕获多相流交界面中的拓扑变化,即利用流体体积分数跟踪相与相之间的界面变化[21]。

笔者将求解器设置改为压力基求解器,并在Fluent的material中,将雾化介质设置为空气,雾化工质设置为水,其他计算模型参数设置不变。

两相工质的物理属性表如表4所示。

表4 两相工质的物理属性

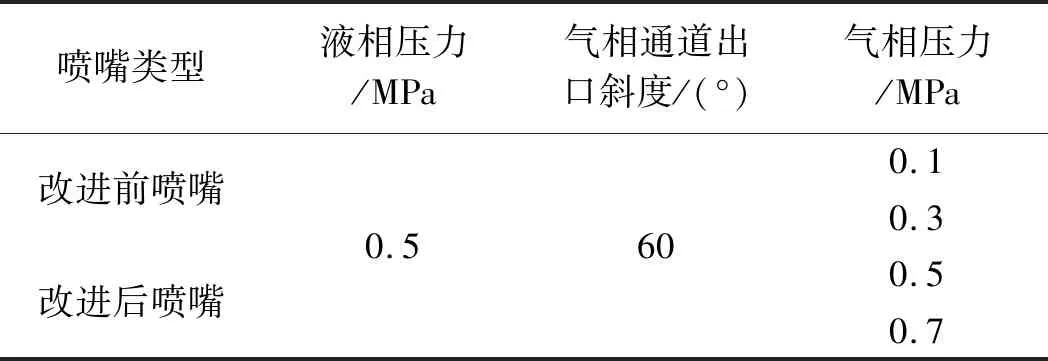

雾化仿真工作参数设置结果如表5所示。

表5 雾化仿真工作参数

3.3 仿真结果及分析

为了充分研究气相参数对喷嘴内外部流场特性的影响,笔者以气相压力作为自变量,选取4个不同水平参数,对其内外部流场进行模拟研究,并利用CFD-post19.0后处理软件,得到雾化流场的压力和速度云图,进而得到喷嘴改进前后压力和速度变化规律。

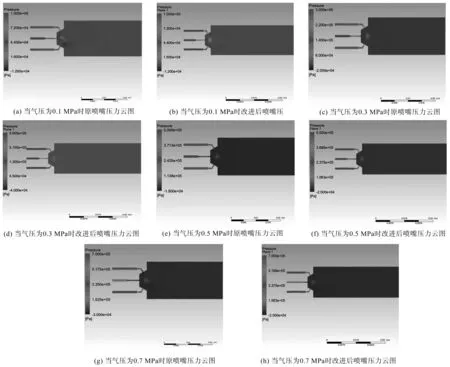

3.3.1 不同气压下压力云图

当气相压力分别为0.1 MPa、0.3 MPa、0.5 MPa和0.7 MPa时,两相流喷嘴内外流场的压力分布仿真结果,如图8所示。

图8 原喷嘴与改进后喷嘴的压力云图

由图8可知:随着气相压力逐渐增加,原喷嘴和改进后的喷嘴内部流场压力也在逐渐增大;

在同一气相压力下,改进后的喷嘴内部气相流场压力更大,说明喷嘴在结构改进之后,由于壶体与喷嘴气相入口的连接处截面积增大,从而导致节流现象的产生和气体能量的损耗减少;并且因为喷嘴气相流场压力分布更加均匀,使喷嘴整个气相通道受力都较为均匀,所以延长了喷嘴的使用寿命;

同时,当气相压力从0.1 MPa逐渐增加到0.3 MPa时,会导致气流的紊动扩散作用加强,在喷嘴出口附近形成不稳定的负压区。该负压区会对液体形成吸力,加大其射流速度,从而利于保持液体喷雾效果的稳定性;

当气相压力超过0.3 MPa时,喷嘴液相出口附近负压效果更加明显,符合伯努利原理[22],说明该模拟结果真实可靠。

3.3.2 不同气压下速度云图

原喷嘴和改进后的喷嘴在不同气压下内外流场速度分布云图,如图9所示。

图9 原喷嘴与改进后喷嘴的速度云图

分析图9可知:

在原喷嘴中,由于喷嘴进气口截面积较小,在相同气压下,喷嘴内部的气相通道进气口附近速度会比改进后的喷嘴速度更快;但是,改进后的喷嘴速度和原喷嘴速度在出气口附近相差不多。这是由于改进后的喷嘴因进气口截面积扩大,进气量足,而在喷嘴出气口附近截面积骤然变窄,产生了节流现象,使得管道压强变小,从而导致气流速度变大;

因原喷嘴自身材料的问题,以及其内部气相通道一直有高速气流冲刷,导致其在使用时间过长时,气相通道会有一定的磨损,从而降低了喷嘴自身的雾化性能。而改进后的喷嘴仅在喷嘴帽出气口附近有高速气流通过,所以气相通道的磨损相对减少,且喷嘴帽便于更换,故使喷嘴的使用性能得到了提高。

笔者现在取喷嘴两出气口中心为端点做直线,在直线上采用post后处理软件拾取点功能,取直线上10个点的速度求平均值,当作气液混合流体轴向平均速度。

不同气压下喷嘴气相通路改进前后速度曲线,如图10所示。

图10 不同气压下喷嘴气相通路改进前后速度曲线

分析图10可知:当气相压力为0.1 MPa时,原喷嘴出口喷雾的平均速度为8.94e+1 m/s,改进后的喷嘴出口喷雾的平均速度为9.56e+1 m/s,速度性能提升了6.94%;

当气相压力为0.30 MPa时,原喷嘴出口喷雾的平均速度为1.48e+2 m/s,改进后的喷嘴出口喷雾的平均速度为1.65e+2 m/s,速度性能提升了11.49%;

当气相压力为0.5 MPa时,原喷嘴出口喷雾的平均速度为2.14e+2 m/s,改进后的喷嘴出口喷雾的平均速度为2.23e+2 m/s,速度性能提升了4.21%。

在改进后喷嘴的气相通路截面积速度云图中,与原喷嘴相比,在喷嘴出口处形成了更加明显的涡流,其流场也变得相对稳定,说明气相冲击力刚好使得液体工质发生了雾化,没有多余气体能量向四周扩散,使得液相工质的流动变得相对通畅,从而避免了改进后的喷嘴出口处出现滴水以及气体噪音的现象[23];

并且,喷嘴轴向喷雾速度云图扩散得更远,也更加对称,这也表明了改进后的喷嘴出口处高速液滴占比更多、速度更快,二次雾化冲击剪切力更强,从而有助于提高喷嘴的雾化质量,加快雾滴扩散速度;

当气相压力为0.7 MPa时,原喷嘴出口喷雾的平均速度为2.36e+2 m/s,改进后的喷嘴出口喷雾的平均速度为2.45e+2 m/s,速度性能提升了3.81%。

以上这些数据均表明:(1)针对气相通路进气口面积的改进设计模拟,可以加强气动雾化喷嘴的喷雾效果;(2)但是当气相压力超过0.5 MPa时,由于气相冲击力过大,部分气流冲出雾化区域,就会导致喷嘴内部流场稳定性和对称性的降低,从而影响雾化质量,甚至还会产生强烈气流噪音[24]。

笔者以雾化器为研究对象,基于Fluent对气动雾化喷嘴内部气相通道流场进行了数值模拟,分析得出了原设计中气体能量损失的原因,由此对原设备进行了局部结构改进,并对其进行了仿真计算研究。

研究结果表明:

(1)由于原设备壶体与喷嘴连接处产生节流现象,且气流阻力损失主要在喷嘴上,笔者通过把喷嘴主体掏空,让喷嘴进气口由原来圆形截面变成环形截面,使得原设备气相通道压力减少,从而改善了喷嘴节流现象;

(2)改进后的喷嘴随着气压的增大,喷嘴内流场压力较原喷嘴也有所增大,但是由于高速气体路径缩短,从而减少了喷嘴内部气流的损耗,减轻了气相通道的磨损,延长了喷嘴的使用寿命;

(3)与原喷嘴速度相比,改进后的喷嘴外部流场喷雾速度更快,雾化流场对称性更强,并与气相压力成正相关,这有利于提高雾滴的扩散和破碎速度,进而改善雾化的效果;同时,随着气相压力的增加,喷嘴出口处喷雾速度的增长率在减小,这说明当气相压力增加到一定数值后,对喷雾速度的影响将会越来越小;当气相压力为0.7 MPa时,改进后的喷嘴速度会达到最大2.45e+2 m/s,但容易因气压过高原因,导致喷嘴出现过喷和气流噪音大的问题,从而降低其经济性。另外,当气压为0.3 MPa时,改进后的喷嘴速度达到1.65e+2 m/s,速度性能提升值达到最大,提升了11.49%。

因此,要提高喷嘴的雾化稳定性,可以考虑将其气压固定在稍大于0.3 MPa附近,这时喷嘴的雾化质量会更好。

在后续的工作中,笔者将要对改进后的喷嘴进行实际的加工制造,并采用试验的方法,进一步改善喷嘴的雾化特性,并将改进后的喷嘴应用到电梯轿厢的消毒中,研究喷嘴雾滴在电梯内的扩散分布效果及规律,为电梯快速高效消毒提供设计思路与理论指导。

猜你喜欢雾化器气相气动中寰气动执行机构天然气与石油(2022年4期)2022-09-21基于NACA0030的波纹状翼型气动特性探索北京航空航天大学学报(2021年6期)2021-07-20毛细管气相色谱法测定3-氟-4-溴苯酚云南化工(2020年11期)2021-01-14雾化器晾干装置的制作与使用临床护理杂志(2020年4期)2020-08-21振动筛网雾化器与压力射流雾化器在雾化时间和雾化后残余量中的差异研究中国全科医学(2020年24期)2020-06-05基于反馈线性化的RLV气动控制一体化设计测控技术(2018年9期)2018-11-25应用药物雾化器对气管插管患者进行气道湿化天津护理(2016年3期)2016-12-01新型钒基催化剂催化降解气相二噁英浙江大学学报(工学版)(2016年11期)2016-06-05预缩聚反应器气相管“鼓泡”的成因探讨合成技术及应用(2015年2期)2016-01-10气相防锈技术在电器设备防腐中的应用装备环境工程(2015年4期)2015-02-28推荐访问:雾化 喷嘴 仿真