夹套设备传热效率探讨

来源:优秀文章 发布时间:2023-04-10 点击:

仝鹏翔,李连朋,周煜华,蔡 浩,丁 冰

(江西晨光新材料股份有限公司,江西 九江 332500)

热量传递是四大化工工程之一,在化工生产中主要有直接接触式传热、间壁式传热、蓄热式传热等热量传递形式。夹套传热属于间壁式传热形式,广泛应用于化工生产的各个方面,主要起到使筒体内物料起到反应、分离、升温、降温、保温、保冷等作用,提高夹套的传热效率不仅可以提高能量的使用效率,还在保证筒体内产品品质、保障安全生产方面发挥着重要作用。本文通过夹套容器的设计、安装、使用等方面来讨论提高夹套设备传热效率的方法。

夹套设备的夹套内通常通入蒸汽、矿物油、盐水、乙二醇、循环水、珠光砂等进行工作,使筒体内物料进行加热、冷却或保温,起到特定的作用。根据夹套的包容情况有全夹套式和局部夹套式之分,全夹套式是上下封头和筒体都安装有夹套,局部夹套是部分筒体、部分封头安装夹套的形式。常见的夹套形式有圆筒形夹套、半管式夹套、蜂窝夹套等形式,圆筒形夹套为最常见的夹套形式,由内筒体和夹套筒体组成;

半管式夹套由内筒体和焊接在筒体上的半管组成;

蜂窝夹套结构复杂、流速高、传热效率高、加工技术要求高。

2.1 通过设计合理的搅拌设备提高传热效率(提高传递动力)

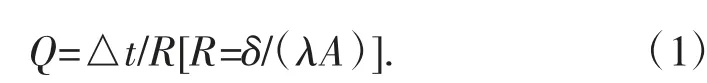

如式(1)所示,在导热系数λ、传导层厚度δ、传热面积一定的前提下,通过增大釜壁内外的温度差△t,可以增大热流量Q。通过设计安装搅拌设备,使热量相差较大的釜内物料与夹套内物料及时进行热量传递,提高釜壁附近的温度差(增强了传递动力),增加了能量的传热效率。所以通过对夹套设备设置搅拌设备,可以提高传热效率。

根据物料性质及生产要求,搅拌设备可以选择顶入式、侧入式、底入式的方式与设备进行组合。搅拌桨可以选择框式、锚式、螺带式、旋浆式等多种形式,以达到釜内物料快速,增加釜内物料与夹套内媒介的温度差,达到提高热量传递动力的目的。搅拌电机可以选择变频和普通电机,根据物料的工作要求(介质性质、温度、压力等),转动设备和搅拌轴的连接可以选择填料密封、单端面机械密封、双端面机械密封或者磁力转动等方式。

2.2 夹套釜整体夹套及管路设计(增加传递面积、传热动力)

常见的夹套设备只是在釜的筒体和下部封头做了夹套设计(常见的搪玻璃反应釜都是局部夹套设计),未在釜上部端盖进行夹套设计。对于凝固点高、流动性差的筒内介质(例如聚酯类物料),如果物料在搅拌过程中被搅拌至设备顶部封头部位,就不能及时参与釜内物料的均匀混合,物料在釜内存留时间过长轻则造成热量传递效率低下,甚至影响产品品质。为了避免物料在釜内滞留时间过长,通常在釜的上部端盖也设计有夹套,充分的利用夹套内物料的热量,增加了夹套与釜内物料的传热面积,提高传递动力,提高了釜内物料接收或传出热量的效率。

对于整体夹套内媒介流动的管路设计上,根据夹套整体结构和物料粘度特性,可以设计为一根总管进出,或在不同部位多只管路并联进出。根据釜内温度设置调节阀流量调节,或者温度、调节阀、流量计进行串级设计控制。控制系统的设计,使釜内的温度更加均匀稳定,准确的控制了对夹套内媒介能量的需求。

对于U 型夹套设备,可以在筒体和夹套之间设计适当数量的挡板,增加夹套内介质的湍流速度,避免形成流动死区,避免局部过热、过冷造成的温度不均;

在夹套进料口处设置挡板,避免进料对筒体的冲刷,保障设备的使用安全、延长设备的使用寿命。

2.3 U 型夹套设备夹套进出口管路的设计(增加传递动力)

U 型夹套设备由筒体和夹套体组成,夹套体底部和上部各有两个法兰口,夹套体的顶部设置排气口。如果采用蒸汽类的气体对罐体内介质进行加热,应从夹套的上部两个端口同时进汽(避免热量的冷热不均),下部两个法兰口同时排冷凝液(避免局部积液),避免传热效率降低;

如果采用导热油或循环水对罐体内介质进行传热,应从下部两个法兰口同时进液,这样可以防止偏流,导致夹套内部分位置形成死区,导致传热效率降低。

为了更好的控制筒体内温度以及安全生产需要,工艺要求在夹套物料的进出口设置自控系统,对于蒸汽类的加热介质,在夹套的上部进口管路设置控制阀(蒸汽采用上部进汽,下部排液)、流量计,根据釜内温度调节阀门开度,控制流量蒸汽,避免釜内温度剧烈波动;

对于采用液体冷却或加热的介质,在夹套的上部出口或下部进口管线设置调节控制系统(液态介质采用下部进料,上部出料)、流量计,保证壳体内充满介质,提高换热效率,避免形成负压。

为更好的完成夹套设备内物料的混合,根据入口物料的性质、催化剂性质,可以在物料的进口管道设置管路混合器(体积小、功率小,物料在使用较少的功率下,较短的时间内,获得混合均匀的产品)、静态混合器(不同的物料经过分割、位置移动、重新汇合达到混合均匀的混合物,具有体积小、效率高、能耗低、操作稳定等特点),在进入釜内前进行较好的混合(降低搅拌设备的功率),缩短夹套设备的传热时间,增加夹套内媒介的传热效率[1]。

2.4 增加U 型夹套内规整流道的设置(增加传热动力、增加传热面积)

为了彻底避免夹套内介质在夹套内形成死区,在众多要求严格的大化工、精细化工、生物化工等行业内,在夹套内用环形隔板形成规整流道(将夹套分为多层,每层之间留有上下流动的通道),采用液态介质进行加热或冷却,规整流道内的媒介以环形流动的形式,流经筒体外侧的全部位置,最终经上部出口流出夹套。夹套内流道的设计需满足在停工的状态下,夹套内物料能完全自流下落干净,隔板材质选用同筒体材质,避免筒体的腐蚀。这种通过在夹套安装规整导流隔板的措施,使夹套内媒介流经筒体外侧的全部面积,在增加传热动力的同时,也增加了传热面积[2]。

2.5 半管夹套设备的整体设计(增加传热动力)

半管夹套设备半管内介质可以在较高压力下工作,避免了高压介质进入夹套前的减压设施;

由于可以承受较高压力,可以使用较高温度的介质进行传热,增加了传热效率;

半管型结构可以降低筒体的受力,因此半管型夹套可以降低筒体的厚度。半管夹套设备的制作复杂,焊接工作量大,造价高于普通的U型夹套设备,但是可以减少压力容器的数量。半管夹套的半管需做好排气设计,避免半管内存有气体,造成传热不均[3]。

2.6 蜂窝夹套设备(降低传导层厚度,增加传热动力)

蜂窝夹套有压模式和拉撑式两类,压模式是在夹套筒体上压制成带圆孔的凹状蜂窝,在圆孔处将筒体和夹套焊接,形成类似蜂窝状结构;

拉撑式是用短管将筒体和夹套连接起来,短管在夹套内成规则排列(三角形或正方形排列)。

蜂窝夹套设备在夹套介质供给工况不变的条件下,增加流体在夹套内的流动速度,流体与蜂窝碰撞不断改变流速和流动方向,破坏原有的层流层,加快的传热速度,提高了传热效率。由于夹套与筒体全方位的贴合焊接,增加的筒体的强度,设备内介质的内压载荷由夹套壁和内筒共同承担,可以有效的减小筒体设计厚度,进一步提高传热效率。

2.7 带搅拌的夹套设备内壁增加挡板(增加传热动力)

夹套设备内的搅拌设备带来的设备内壁附近液位较高、搅拌轴中心附近液位较低的“旋涡”现象,由于“旋涡”现象导致设备内物料搅拌混合不均匀,从而导致夹套设备传热效率低。在带搅拌设备的内壁安装挡板,液流在挡板后形成旋涡,旋涡随主体流动遍及全部釜内,提高传热动力,自由下陷的现象消失。挡板对流体的径向和轴向流动没有改变,但使搅拌的功率成倍增加,提高夹套的热量传递效率。

搅拌设备内壁挡板设置数量与设备容积密切相关,一般设备设置4 块挡板即可。挡板采用与筒体材质相同的材料,挡板与筒体之间保持适当的间隙,挡板设置为可拆卸型的连接方式。挡板的长度和宽度应与反应釜、搅拌设备配套。

2.8 带搅拌的夹套釜内安装盘管(增加传热面积,增加传热动力)

由于夹套传热效率或者速度的限制,可以在夹套釜内壁安装盘管,通过加热或冷却盘管内介质的流动来补充夹套设备的传递效率。盘管安装在釜壁四周,也可起到安装挡板的降低“旋涡”现象的作用。所以夹套设备内置盘管,可以提高传热效率。

内盘管通常采用与筒体材质相同的材料,由于筒体内物流在搅拌器的作用下快速流动,需要内盘管系统做好盘管与盘管之间、盘管与筒体之间的固定设计工作。

2.9 带搅拌的夹套设备内增加导流筒(增加传热动力)

导流筒位于搅拌器的外侧,为上下开口的圆筒。导流筒限制了物料的循环路径,保证了充分的循环路径,使容器内的物料可以通过导流筒形成强烈的混合区,减少无用的循环路线;

导流筒通过提高部分位置的搅拌程度,增强了釜内液体整体的搅拌剧烈程度。螺旋桨式搅拌器,导流筒可以安装在搅拌桨的外侧;

涡轮式搅拌器,导流筒安装在搅拌器上部。通过增加导流筒,抑制了圆周运动的扩散,增大了物料的湍动程度,提高的夹套热量传递效率[4]。

2.10 分类设置不同功能的夹套设备(在工艺上做到专釜专用)

当夹套设备釜内物料分别需要经过升温、保温、降温等不同的能量传递需要时,在工艺条件许可时(设计专釜专用),可以设置不同类别的专用釜来完成能量传递工作。一类釜专做升温使用,一类釜专做保温使用,一类釜专做降温使用,避免了一釜的夹套内在不同阶段需要更换不同作用的媒介,减少了夹套内不同作用媒介的能量浪费,提高了夹套媒介能量的使用效率。专釜专用适用于规模大、数量多、生产更加精细的釜类装置,不仅提高夹套内媒介的能量使用效率,还可以避免不同媒介在使用过程中因串流而造成媒介的流失浪费。

3.1 选用合适的保温、保冷材料

依据夹套介质的作用,选用合适的保温、保冷材料(常用的保温材料有玻璃棉、岩棉、硅酸铝板,常用的保冷材料有聚氨酯管壳或发泡、橡塑板),并采用经济型计算隔热材料的厚度。保温保冷材料发展迅速,气凝胶是目前最好的隔热材料,用于夹套设备有隔热效果好、厚度薄、质量轻、阻燃效果好的优点。在夹套介质对筒体内物料起到降温作用要求时,尤其使用冷冻水降温、保温时,需做好设备的全面保冷措施,夹套的裙座、支耳、法兰、仪表座等都应进行保温,设备自带的铭牌拆除(拆除后安装于保冷材料的保护层,避免伤害保冷材料。),能降低能量的损失,提高能力利用效率。夹套设备的保温没有设备保冷安装要求得苛刻,但是同样保温材料安装越是规范,热量利用率越高[5]。

3.2 设备支座与支撑处安装隔热材料

夹套设备的支耳或者支座与结构、基础连接处安装隔热材料(此处隔热材料除需要具备隔热功能外,还需要具备一定的强度和硬度),减少夹套内介质的热量或冷量的损耗。常用石棉隔热垫、四氟隔热垫、硅酸铝隔热垫等隔热材料,隔热材料的选用要考虑材料是否耐水性、耐温性。硅酸铝隔热垫是用陶瓷纤维或毡,用磨具经过冲压而成,是高温设备做隔热或密封垫片的优良材料。

夹套设备在具体使用中选择合理的夹套形式,并配制合理的搅拌设施、合理的系统管路设计、内壁安装挡板、安装盘管、安装导流筒以及合理的保温保冷隔热设施等措施,可以提高夹套内能量的传热效率。

猜你喜欢釜内夹套热效率带稳定翼四斜叶-Rushton组合桨釜内流场实验研究化工机械(2022年5期)2022-11-02结构参数对折边式蜂窝夹套传热性能的影响化工机械(2021年3期)2021-08-05多叶片组合式搅拌桨釜内流动特性和混合性能研究化工学报(2020年11期)2020-11-18聚合釜传热性能的实验研究及数值模拟化工学报(2020年2期)2020-04-06结构参数对蜂窝夹套传热性能的影响石油化工设备(2020年1期)2020-02-10聚合釜内组合式搅拌器安装定位尺寸参数优化模拟石油化工设备(2019年5期)2019-10-11储罐半圆管加热夹套的设计工业设计(2016年10期)2016-04-16提高蒸汽系统热效率当代化工研究(2016年2期)2016-03-20丰田汽车公司的新型高热效率汽油机汽车与新动力(2015年1期)2015-02-27挤压机夹套泄漏的焊接处理中国设备工程(2014年1期)2014-02-28推荐访问:传热 探讨 效率