组织特征对980,MPa级先进超高强钢成形性能和拉伸行为的影响

来源:优秀文章 发布时间:2023-04-08 点击:

王秋雨,夏明生,刘淑影,张赛娟,徐 宽,李立铭

(唐山钢铁集团有限责任公司,唐山 063600)

随着全球法规对汽车燃油效率和安全标准的日益严格,980 MPa级先进超高强钢由于具有高强度、优异的塑性和耐冲击性能,能够满足轻量化和安全性的双重目标,而被广泛应用在车身结构件中。由于高强钢的冲压成形难度较大,常出现以DP780、DP980钢为材料的前纵梁、座椅横梁等典型结构件的冲压开裂问题,因此,高强钢的冲压成形问题成为目前研究的焦点和热点。

高强钢的成形性能根据其成形特点可分为全局成形性与局部成形性。全局成形性通常表现为大范围内材料的协调变形能力,成形方式以拉延为主[1],成形件会因过度减薄而引起颈缩或开裂[2],一般用成形极限曲线、加工硬化指数、均匀延伸率来描述。局部成形方式以翻边扩孔为主,变形位置相对集中,开裂位置无明显颈缩[3],常用扩孔率、极限弯曲比表征。MORI等[4]研究了剪切边质量对先进超高强钢扩孔率的影响;

DYKEMAN等[5]利用扩孔试验从剪切边质量和显微硬度等方面评价高强钢的局部成形性;

DEMERI等[6]统计发现,根据ISO/TS 16630—2009进行扩孔试验时,980 MPa级先进超高强钢裂纹扩展迅速,导致试验结果客观性差、精度低。目前大部分研究仅从剪切边质量、裂纹扩展敏感性[7]、成形极限曲线[8]等单一方面表征先进超高强钢的成形性,未综合研究其全局成形性和局部成形性。翻边成形时成形件边缘的应变路径符合单轴拉伸时的应变路径[9],而单轴拉伸试验不仅可得到先进超高强钢的性能指标,而且其均匀变形段的拉伸行为可表征其全局变形行为,颈缩断裂段的拉伸行为可表征其局部变形行为。因此,作者结合数字图像相关技术,利用单轴拉伸试验综合表征980 MPa级先进超高强钢的成形性能和拉伸行为,为980 MPa级先进超高强钢的精准选材提供试验参考。

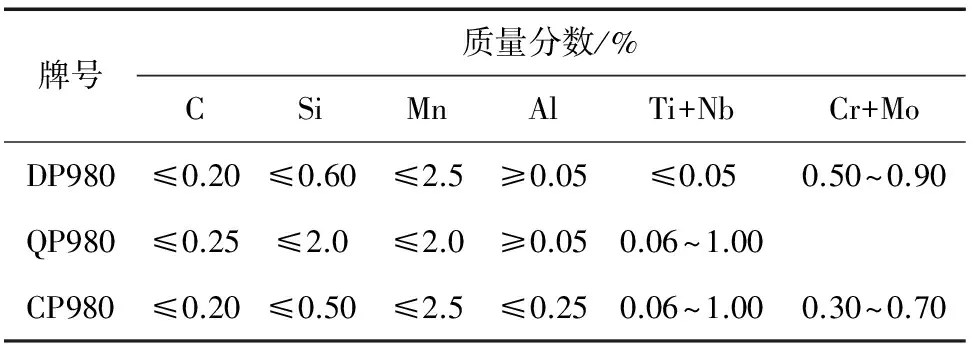

试验材料包括厚度为1.2 mm的DP980、QP980、CP980等3种先进超高强钢板,名义抗拉强度均为980 MPa,热处理态均为冷轧退火态,其化学成分如表1所示。显微组织如图1所示,可知:DP980钢主要由铁素体(F)和马氏体(M)组成,其中马氏体面积分数为52%;

QP980钢主要由马氏体和铁素体组成,同时在铁素体晶界上分布着一些岛状残余奥氏体(A),其中铁素体面积分数为36%,马氏体面积分数为52%;

CP980钢主要由铁素体、贝氏体(B)和马氏体组成,其中铁素体面积分数为38%。

表1 不同试验钢的化学成分

图1 不同试验钢的显微组织

按照ASTM E8—2021,利用线切割方法加工出如图2所示的拉伸试样,试样轴向与轧制方向平行,利用Zwick/roell-Z100型拉伸试验机进行单轴拉伸试验,拉伸速度为0.067 mm·s-1,近似为准静态拉伸。拉伸试验前试样的主要变形区域喷涂不均匀的散斑,利用数字图像相关(digital image correlation,DIC)法记录散斑的变形并得到各时刻的应变分布图,相同试验钢进行3次试验。在断口附近取样,经打磨、抛光后,采用扫描电镜(SEM)观察裂纹源附近的拉伸断口形貌以及断口附近的微观形貌。由单轴拉伸试验可得到表征材料塑性的断面收缩率,而断裂发生在颈缩区域的极小范围内,与标距无关,因此可用断面收缩率表征材料的局部变形能力。根据体积不变原理,极小标距长度内的伸长量近似等于面积的减小量,由此得到真实断裂应变εTFS的表达式[8]为

图2 拉伸试样的尺寸

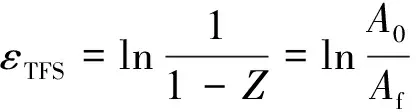

(1)

式中:Z为断面收缩率;

A0和Af分别为试验前和断裂后试样的横截面积。

2.1 单轴拉伸性能

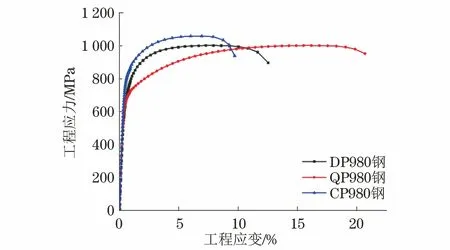

由图3可以看出,不同试验钢的工程应力-工程应变曲线均表现出连续屈服特征。由表2可知:不同试验钢的抗拉强度相近,CP980钢的屈服强度略高;

与DP980钢和CP980钢相比,QP980钢的最大力塑性延伸率和断裂总延伸率明显较高,而断面收缩率、真实断裂应变和屈强比明显较小。

图3 不同试验钢的工程应力-工程应变曲线

表2 不同试验钢的拉伸性能

2.2 与过程相关的应变分布

由图4可以看出:由DIC得到CP980钢在断裂前一帧的最大轴向真应变最大,其次是DP980钢,QP980钢的最大轴向真应变最小;

DP980钢与CP980钢的断裂路径与主应力方向呈45°角,断口为斜断口,厚度明显减薄;

QP980钢1/3区域的断裂路径与主应力方向呈45°角,其余区域与主应力方向垂直,断口为斜-平直断口,斜断口区域厚度略有减薄,平直断口处厚度无明显减薄。

图4 DIC得到不同试验钢变形区在断裂前一帧的轴向真应变分布及断裂后的宏观形貌

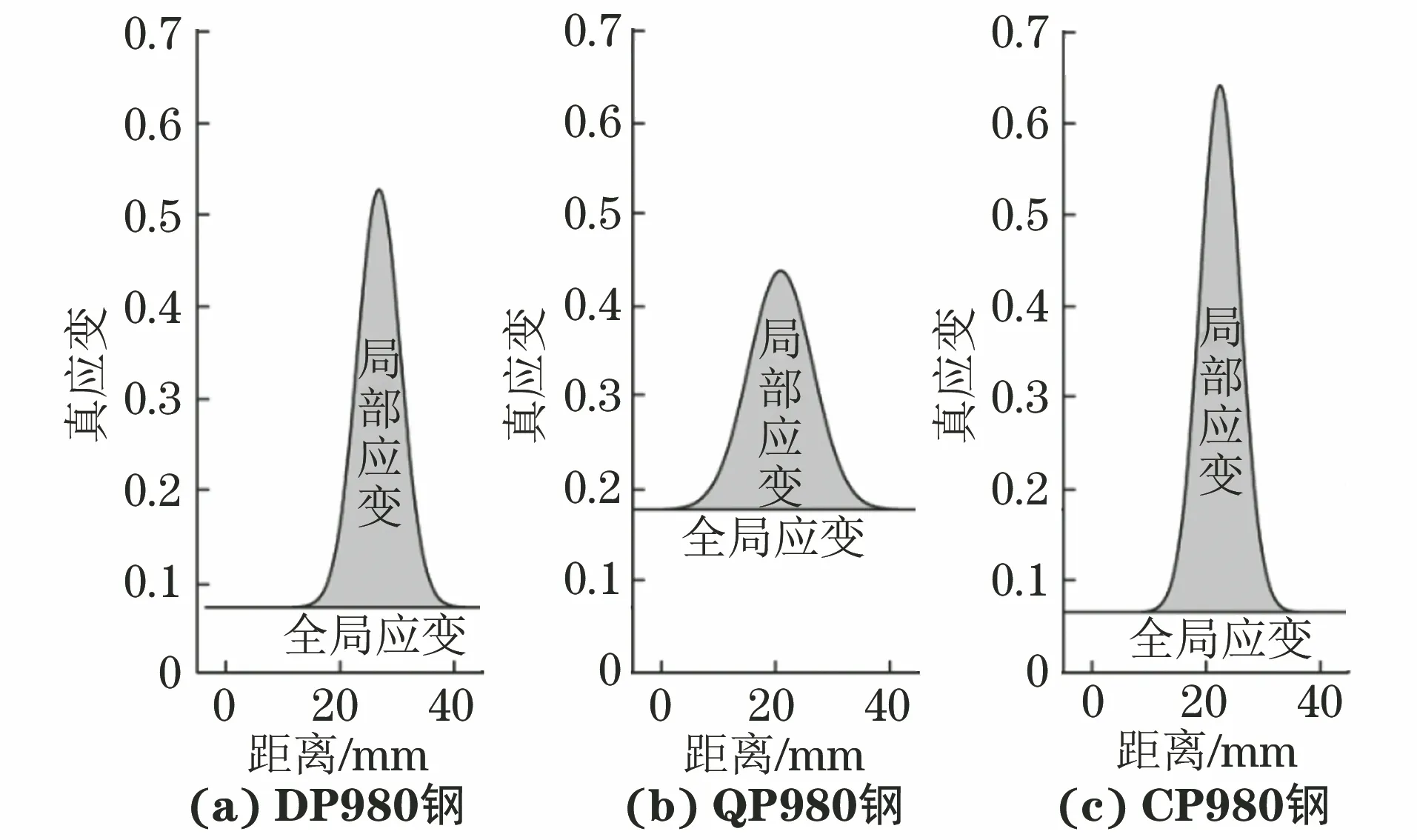

全局应变大小反映了材料全局成形性的好坏,为材料均匀变形阶段的真应变,其数值小于均匀延伸率。局部应变大小反映了材料局部成形的好坏,为材料非均匀变形阶段的真应变,其数值大于均匀延伸率。为准确评估局部应变和全局应变的分布特点,以DP980钢为例,在50 mm标距内,每隔5 mm选择一点,提取这些点断裂前一帧的轴向真应变,利用高斯公式拟合得到高斯曲线,并对高斯曲线取二阶导数[10],如图5所示;

根据全局变形区域内应变分布均匀的特点,将二阶导数在[-0.04,0.02]范围定义为全局应变,其余位置定义为局部应变。

图5 DP980钢标距区域在断裂前一帧的轴向真应变拟合曲线以及相应的二阶导数

根据上述方法绘制得到的不同试验钢在断裂前一帧的全局与局部应变分布如图6所示。全局应变按照由大到小的顺序排列为QP980钢、DP980钢、CP980钢,局部应变按照由大到小的顺序排列为CP980钢、DP980钢、QP980钢。因此,全局成形能力按由大到小的顺序排列为QP980钢、DP980钢、CP980钢,局部成形能力按由大到小的顺序排列为CP980钢、DP980钢、QP980钢。

图6 不同试验钢在断裂前一帧的全局与局部应变分布

2.3 分析与讨论

2.3.1 基于拉伸的全局成形性表征

单轴拉伸曲线中的起始-颈缩段体现了材料的全局成形性,且由加工硬化方式所决定[6]。目前主要采用Hollomon准则来研究超高强钢的加工硬化行为[11],相关公式为

σ=kεn

(3)

(4)

式中:n为瞬时硬化指数;

σ为真应力;

k为强度系数;

ε为真应变。

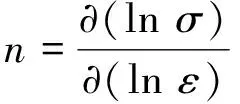

由式(3)和式(4)得到不同试验钢的瞬时硬化指数-真应变曲线,如图7所示。由图7可以看出,DP980钢的瞬时硬化指数随真应变的增加呈单调降低趋势,这是因为DP980钢的强化机制以铁素体的位错强化和马氏体固溶强化为主。铁素体为软相,在拉伸初始阶段主要承担变形,马氏体为硬相,主要承担应力;

随着应变的增大,铁素体内可开动位错密度快速增加[12],因此瞬时硬化指数呈急速降低趋势。QP980钢的瞬时硬化指数与真应变的关系可分为3个阶段:第一阶段的真应变小于0.011,瞬时硬化指数随真应变的增加而迅速下降至最小值;

该阶段的硬化机制以马氏体硬相强化和铁素体位错强化为主,与DP980钢的强化机理相同。(2)第二阶段的真应变范围为[0.011,0.051),瞬时硬化指数随真应变的增加呈升高趋势,这是因为组织中的残余奥氏体在应力积累作用下转变成马氏体,产生相变诱导塑性(TRIP)效应[13];

该阶段的硬化机制以相变诱导强化为主,位错强化为辅,当TRIP效应达到顶峰时,瞬时硬化指数达到最大值0.2。(3)第三阶段的真应变范围为[0.051,0.145],瞬时硬化指数随真应变的增加而缓慢下降,这是因为经过大量变形后,残余奥氏体向马氏体转变速率明显降低,TRIP效应基本饱和,出现颈缩时的瞬时硬化指数为0.15。CP980钢的瞬时硬化指数与真应变的关系也可以分为3个阶段:(1)第一阶段的真应变小于0.012,此时瞬时硬化指数随真应变的增加而呈快速下降趋势;

该阶段的硬化机制以马氏体、贝氏体的硬相强化和铁素体的位错强化为主,强化效果稍弱于DP980钢的铁素体-马氏体双相强化效果。(2)第二阶段的真应变范围为[0.012,0.015),瞬时硬化指数随真应变的增加而略有上升,这与该钢成分中的适量铝元素有关;

铝作为铁素体形成元素,可以抑制渗碳体的生成,有助于淬火后形成残余奥氏体,残余奥氏体在应力作用下发生TRIP效应[14]。(3)第三阶段的真应变范围为[0.015,0.062],瞬时硬化指数随真应变的增加而呈快速降低趋势。综上,QP980钢在拉伸过程中因存在显著的TRIP效应而减少了应力集中,推迟了颈缩的产生,使得在初始-缩颈阶段均保持较高的瞬时硬化指数。因此,该钢的全局成形性明显优于DP980钢和CP980钢。

图7 不同试验钢的瞬时硬化指数与真应变的关系曲线

2.3.2 基于拉伸的断裂行为表征

在单轴拉伸过程中,试样厚度中心区域应变最大;

随变形量的增加,该区域首先发生应力集中,均匀变形结束后,孔洞也最早在此处形核[15]。在多滑移系的共同作用下,最早生成的和不断增加的孔洞沿剪切带聚合长大而形成微裂纹[16]。当微裂纹张开的位移足够大时,在剪切应力的作用下微裂纹向试样边缘扩展,最终形成与主应力方向呈45°角的宏观裂纹。DP980钢和CP980钢的断裂路径与主应力方向呈45°角,二者的断裂模式为剪切断裂。QP980钢的部分断裂路径与主应力方向呈45°角,该部分断裂模式为剪切断裂;

其余位置的断裂路径与主应力方向垂直,该部分的断裂模式为正向断裂,这是因为QP980钢的裂纹扩展敏感性强,在较小的拉应力作用下微裂纹沿横向迅速扩展[17],生成与主应力方向垂直的平直断面,且厚度无明显减薄。

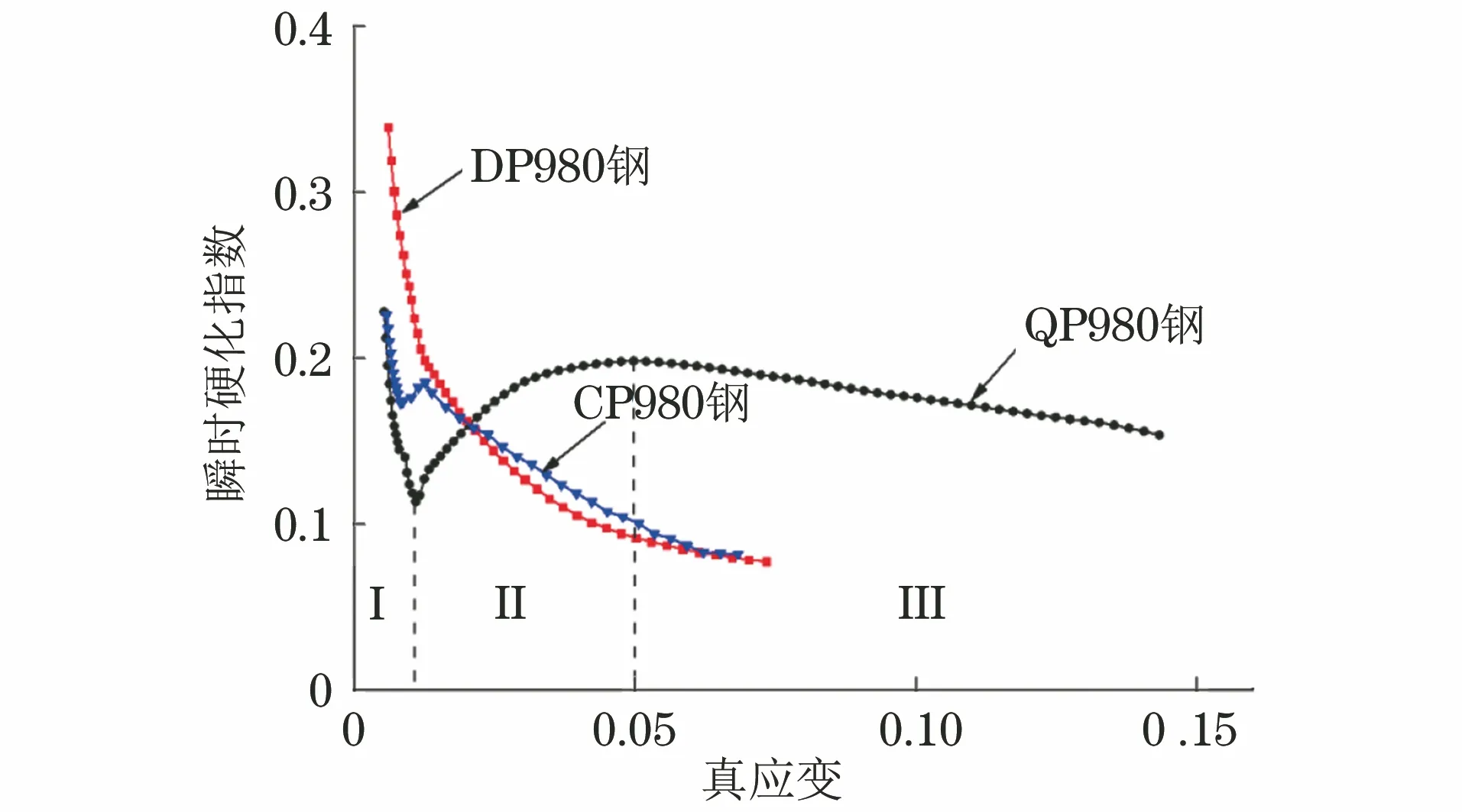

将断裂前一帧的最大应变位置作为裂纹起始点,观察裂纹源附近的断口形貌。由图8可以看出:DP980钢裂纹源附近的断口由细小的韧窝组成,说明该钢发生微孔形核、聚合长大型的韧性断裂;

CP980钢裂纹源附近的断口由细小韧窝和少量的解理面组成,说明该钢的断裂形式主要为韧性断裂;

QP980钢裂纹源附近的断口表面分布着大小、深度非常不均匀的韧窝,且具有河流状的表面,说明该钢的断裂形式为准解理断裂。

图8 不同试验钢拉伸断口裂纹源附近的微观形貌

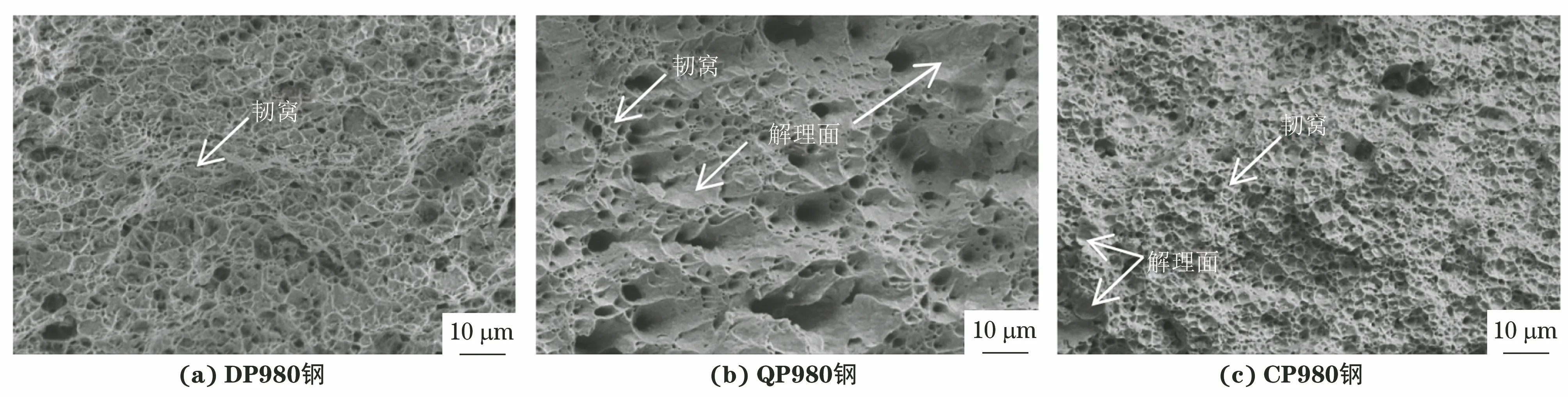

由图9可以看出:3种钢的孔洞均分布在马氏体与铁素体的相界面处,这是由于相间失调变形引起应力集中造成的,这与文献[18]中观察到的结果相吻合。DP980钢的铁素体与马氏体具有一定的协调变形能力,均沿45°方向拉长,但是当硬相马氏体的变形速率跟不上软相铁素体时,两相的相界面出现应力集中导致孔洞的产生。CP980钢的组织也沿45°方向拉长,但是细小的马氏体颗粒未发生明显的塑性变形,这是因为CP980钢是由铁素体、贝氏体和马氏体组织组成的复相钢,相间的硬度差小,有助于缓解相界面处的应力集中,从而有效延缓孔洞的产生和扩展。QP980钢组织中铁素体发生明显的塑性变形,马氏体变形程度不大,组织方向未发生转动,变形协调性不如DP980钢和CP980钢。由于硬相的变形量小,残余奥氏体受额外的应力小,因此位于较高强度相(如马氏体)中的残余奥氏体稳定性比位于较低强度相(如铁素体)中的要高[19];

QP980钢在颈缩前的铁素体晶界处的大部分残余奥氏体转变成马氏体,仅剩面积分数2%~3%的残余奥氏体,且在后续变形过程中也不发生转变[20]。新生马氏体具有尺寸小、碳含量高、硬度高、脆性大等特点;

较硬的马氏体使得变形主要集中在较软的铁素体上,两相的硬度差越大,变形越不协调[21]。在拉应力作用下,铁素体和马氏体的不协调变形引起局部应力集中而形成孔洞,与马氏体相连的孔洞边界变形不大,而与铁素体相连的孔洞边界迅速扩展,形成与主应力方向垂直的平直断口。

图9 不同试验钢拉伸断口附近的微观形貌

(1)组织特征及变形过程中的相间协调变形能力决定了980 MPa级先进超高强钢的全局成形性、局部成形性与拉伸断裂失效模式。

(2)QP980钢由马氏体、铁素体、残余奥氏体组成,在均匀变形阶段奥氏体产生的TRIP效应使该钢具有最优的全局成形性,但是新生马氏体相与其他相的硬度差较大,导致其局部成形性最差并形成准解理断裂。

(3)DP980钢由铁素体和马氏体组成,其强化机制以马氏体硬相强化和铁素体位错强化为主,全局成形性居中;

同时因铁素体和马氏体之间具有一定的协调变形能力,DP980钢的局部成形性较好,其断裂形式主要为韧性断裂。

(4)CP980钢为铁素体、贝氏体、马氏体的多相组织,各相硬度差小,协调变形能力较强,有助于缓解相界面处的应力集中,有效延缓微小孔洞的产生与扩展,局部成形性最好,断裂形式为韧性断裂。

猜你喜欢马氏体铁素体断口42CrMo4钢断口蓝化效果的影响因素理化检验(物理分册)(2022年11期)2022-11-22含铜铁素体抗菌不锈钢高温性能研究山东冶金(2022年2期)2022-08-08铌钛对铁素体不锈钢组织和成形性的影响山东冶金(2022年3期)2022-07-19126 kV三断口串联真空断路器电容和断口分压的量化研究宁夏电力(2022年1期)2022-04-29中低碳系列马氏体不锈钢开发与生产山东冶金(2022年1期)2022-04-191Cr17Ni2铁素体含量的控制及其对性能的影响失效分析与预防(2021年6期)2021-02-15激光制备预压应力超高强韧马氏体层的组织与性能装备制造技术(2020年1期)2020-12-25马氏体组织形貌形成机理热处理技术与装备(2019年4期)2019-09-13ER50-6盘条断裂原因分析金属加工(热加工)(2018年10期)2018-10-26C250钢缺口扭转疲劳断裂特征研究失效分析与预防(2018年1期)2018-04-02推荐访问:拉伸 成形 特征推荐文章

- [高考励志:倒计时冲刺语录] 高考倒计时励志语录

- 2018江苏高考成绩查询入口,点击进入:江苏高考2018成绩查询

- [英语阅读:细数英语中那些出口的汉语]带汉语的英语阅读视频

- 双语阅读:英文吐槽“变凉”的天气_喜剧中心吐槽大会2018

- 2018年福建高考成绩查询网址:http://www.eeafj.cn/:2018福建二建成绩查询

- 小学五年级下册语文阅读理解练习题五道_5年级下册语文书人教版

- 河北教育考试院2018高考查分_福建教育考试院网2018年高考查分系统

- 2018年山西省拟录用公务员公示 [2018年浙江瑞安市各级机关公务员拟录用人员公示(五)]

- 好舌头绕口令 [英语绕口令:挑战你的舌头]

- [2018福建高考成绩什么时候可以查询] 2018中级会计成绩查询