喷丸强化对2024铝合金/钛合金铆接件微动疲劳性能的影响

来源:优秀文章 发布时间:2023-04-08 点击:

孙一帆,胡国杰,刘梦金,盖鹏涛,周文龙,陈国清,李志强,付雪松

表面强化技术

喷丸强化对2024铝合金/钛合金铆接件微动疲劳性能的影响

孙一帆1,胡国杰1,刘梦金1,盖鹏涛2,周文龙1,陈国清1,李志强2,付雪松1

(1.大连理工大学 材料科学与工程学院,辽宁 大连 116024;

2.中国航空制造技术研究院高能束流国防科技重点实验室,北京 100024)

研究机械喷丸强化对2024铝合金铆接件(螺栓为钛合金)微动磨损及疲劳寿命的影响。利用X射线衍射仪、维氏硬度计、激光共聚焦显微镜和扫描电镜等设备,分析机械喷丸前后试样的表面完整性、磨痕表面形貌、磨痕轮廓和磨损体积。采用机械喷丸强化处理能够显著提升铆接件的平均疲劳寿命,相较于原始试样,最高提升了约36.3倍。经断口失效分析发现,喷丸强化后试样的疲劳裂纹源位置发生了转移,原始件裂纹源位于铆接孔棱角的表面(板面与孔交界位置),板面喷丸后(只对铆接板表面进行喷丸处理)试样的裂纹源转向铆接孔壁的表面,板面+孔面+石墨润滑喷丸后试样的裂纹源转向铆接孔次表面(强化效果最好)。机械喷丸强化对铝合金微动耐磨性能的影响随着喷丸工艺参数的变化而波动。在线/面微动摩擦测试中,原始样品的磨痕深度为41.5 μm;

采用0.2A的喷丸强度、200%的覆盖率(记为0.2A−200%)的喷丸参数时,磨痕深度降至34.6 μm,耐磨性得到提高;

在0.3A的喷丸强度、200%的覆盖率(记为0.3A−200%)的喷丸参数时,磨痕深度升至58.9 μm,耐磨性降低。经喷丸强化后铝合金的微动磨损机制由黏着磨损向脱层磨损转变。通过电子背散射衍射研究发现,喷丸处理使得样品表层小角度晶界所占比例增多,表层晶粒细化。铆接件微动疲劳性能的强化效果得益于喷丸在材料表面引入的残余压应力场和加工硬化层的共同作用。

机械喷丸强化;

2024铝合金;

铆接件;

微动磨损;

磨损机制;

疲劳性能

2024铝合金是飞机壁板上重要的制备材料和成型材料,壁板连接时常采用铆接连接[1-2]。飞机壁板铆接件在交变载荷的作用下,铆钉和铆接板在连接孔处极易发生微动磨损,从而产生疲劳裂纹,这会严重降低铆接件的疲劳寿命[3]。提高壁板铆接件微动疲劳性能的核心是通过改善材料表面的完整性来抑制裂纹的萌生或延缓裂纹的扩展[4-6]。表面改性技术能够提高材料的抗微动磨损能力,如等离子喷涂、机械喷丸、激光喷丸、气相沉积、离子注入等[7-10]。其中,机械喷丸强化技术近些年来已广泛应用于提高航空工业关键零部件的疲劳寿命[11]。

机械喷丸强化技术是将弹丸撞击金属表面,使表层晶粒得到显著细化,产生纳米晶体结构,形成硬化层和残余压应力层,从而改善材料的表面性能[12-15]。国内外众多文献采用实验研究和理论计算对航空用铝合金机械喷丸强化进行了研究,为表面改性工程的参数选择提供了理论依据和指导[16-19]。李东紫等[20]分析了LY12CZ铝合金铆接件微动损伤特性,发现胶铆试样比干涉铆接试样的疲劳寿命提升了约60%,更能缓解铆接件产生的微动损伤现象。Chen等[21]研究发现,铆接板和铆钉结合部位由于发生了微动磨损,产生了深度为300 μm的裂纹,最终导致铆接件发生失效断裂。Iyer等[22]通过实验和数值模拟方法,研究了5754铝合金铆接件的疲劳性能,发现双铆钉接头的疲劳寿命不超过单铆钉接头的50%。Zhao等[23]研究了铆接板厚度对5052铝合金铆接件疲劳性能的影响,发现厚度为2.0 mm的铆接板比厚度为1.5 mm的铆接板界面间的微动程度更低,能显著提高材料的疲劳寿命。邢保英等[24]对铝合金自冲铆接接头的疲劳寿命和微动磨损相关性进行了研究,详细分析了铆钉和铆接板接触区域的疲劳失效机理,发现多铆钉铆接件的疲劳极限比单铆钉铆接件的疲劳极限提高了约27%。崔浩[25]通过实验和数值模拟的方法,研究了7050铝合金铆接件的疲劳性能和疲劳强化机理,发现对孔经过冷挤压强化的铆接件相对于原始件,其疲劳寿命提高了约3倍。张永超[26]研究发现,采用机械喷丸强化5052铝合金铆接件能够使铆接件的峰值载荷提高18%左右,从而提高了铆接件的静强度性能。王强等[27]研究发现,采用机械喷丸强化2124−T851铝合金的平均疲劳寿命相对于原始试样提高了约214%,机械喷丸强化在2124−T851铝合金表层引入了300 μm的残余压应力场,最大残余应力为−310 MPa,距离表层40 μm,且靶材的表面硬度(178HV)比基体的硬度(158HV)提升了约13%。马铭等[28]研究发现,机械喷丸强化7A09铝合金的疲劳寿命相对于原始试样最高提升了约104.8%,原始试样的裂纹源位于孔壁尖角位置,机械喷丸强化后裂纹源转向试样内部。目前,国内外针对铆接件疲劳寿命的研究主要针对不同铆接结构的影响,且疲劳寿命提升不明显,同时表面强化技术(如机械喷丸强化)对铝合金铆接件微动疲劳特性方面的研究较少。

文中以2024–T351铝合金板与TC4钛合金螺栓的铆连接为研究对象,研究机械喷丸强化对飞机壁板铆接件微动磨损及疲劳寿命的影响。从喷丸工艺对于试样表面完整性的角度,分析探讨机械喷丸强化对微动损伤的影响,以期为铝合金铆接件表面防护设计提供实验数据和工艺参考。

1.1 材料制备

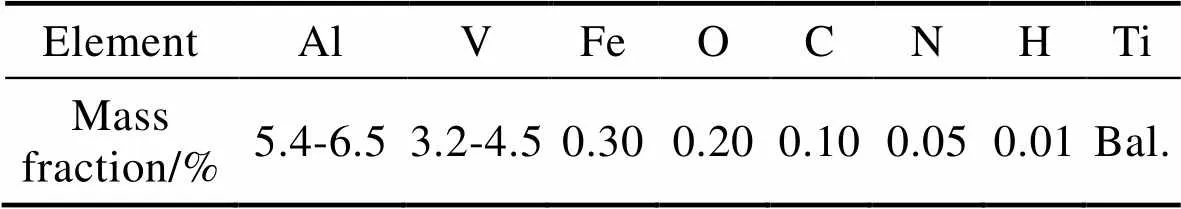

选用TC4钛合金和2024–T351铝合金作为实验材料,它们的化学成分如表1—2所示。TC4钛合金为抛光态,它的弹性模量为117 GPa,泊松比为0.34,屈服强度为940 MPa,抗拉强度为1 050 MPa。

表1 2024铝合金的化学成分

表2 TC4钛合金的化学成分

2024–T351铝合金的弹性模量为73 GPa,泊松比为0.33,屈服强度为340 MPa,抗拉强度为471 MPa。采用MP–15000型气动式数控喷丸机对2024铝合金进行机械喷丸强化。喷丸介质为直径0.3 mm的S110铸钢丸,工艺参数如表3所示。

表3 2024铝合金试样机械喷丸强化工艺参数

1.2 微动磨损试验

将试样加工成25 mm×5 mm的圆片,如图1所示。在机械喷丸处理前,将2024铝合金表面进行精铣。随后将试样放入酒精中,用超声波清洗机清除试样表面的杂质,然后进行机械喷丸强化。

图1 机械喷丸处理试样实物

微动磨损试样分为原始和机械喷丸2类试样。此次研究设计了一款微动磨损试验装置,用于模拟铆接件微动磨损的圆柱/平面接触,如图2所示。微动磨损试验的接触方式为线面式,上摩擦副选用5 mm× 10 mm的TC4钛合金柱,下摩擦副为25 mm×5 mm的2024铝合金圆片。法向载荷为100 N,位移幅值为80 μm,加载频率为2 Hz。在试验结束后,将试样放入丙酮中用超声波清洗机洗净表面,并用吹风机吹干。

采用华银显微硬度计对试样的显微硬度进行检测。采用荷兰帕纳科公司生产的X射线衍射仪测试喷丸引起的残余应力,具体的实验参数:衍射峰为137°,扫描范围(5°)为134.5°~139.5°,管电压为40 kV,管电流为40 mA,衍射晶面为(422),采用同倾法测试。采用腐蚀法逐层测试试样的残余应力,腐蚀剂配比∶(HF)∶(HNO3)∶(H2O)=1∶2∶20。采用Zygo 9000光学轮廓仪对试样的表面粗糙度进行测试。采用OLYMPUS OLS4000激光共聚焦显微镜测量机械喷丸强化前后试样的磨痕深度和磨损体积。采用SU5000场发射扫描电镜对磨痕表面形貌进行观测,并对具体成分进行分析。试样经喷丸处理后,对沿板厚度方向的面依次经400#、800#、1000#、1500#、2000#、3000#、5000#砂纸打磨,并进行电解抛光,电解抛光液配比∶(HClO3)∶(C2H5OH)=1∶9,然后用FIB进行EBSD观察。

图2 微动磨损试验装置

1.3 铆接件疲劳试验

铆接板疲劳试样尺寸如图3所示。如图3a所示,铆接件上板8个孔的尺寸精度相同。孔的局部尺寸参数如图3c所示。如图3b所示,铆接件下板8个孔的尺寸精度相同。铆接板通过YSA302–6–9A型100°小沉头轻型TC4高锁螺栓(M6)和YSA351– 6型不锈钢(A286)高锁螺母(M6)连接。通过铆接件疲劳试验测试了2种表面状态样品:原始机械加工试样(G0)、双面机械喷丸强化试样(G1、G2、G3)。其中,G1为未喷孔试样,G2为喷孔试样,G3为喷孔试样,并在装配前采用石墨基干膜润滑剂对孔进行润滑。把石墨均匀地喷涂在孔中,然后再进行装配,具体工艺参照文献[29]进行。在MTS疲劳试验机上对铆接件进行疲劳试验,加载波形为正弦波,最大载荷为120 MPa,应力比为0.1,频率为10 Hz,试验环境为大气环境,温度为25 ℃,相对湿度为(38±5)%。铆接件疲劳试验如图4所示,在试验后观察其疲劳断口形貌。

图3 铆接板疲劳试样几何尺寸

图4 铆接件试样疲劳试验

2.1 机械喷丸强化对试样微动磨损行为的影响

2.1.1 微动摩擦因数

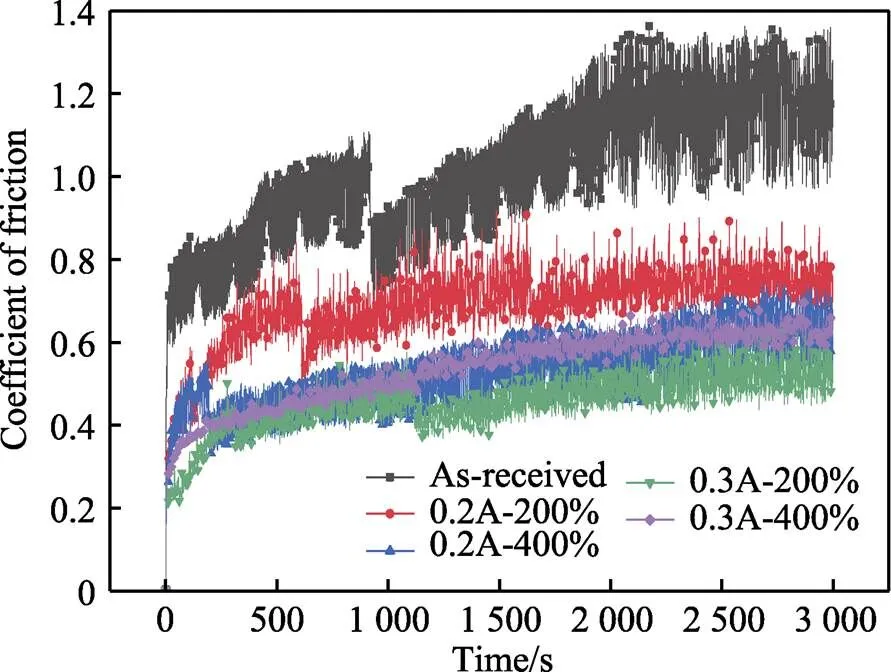

机械喷丸强化前后试样的摩擦因数随时间的变化曲线如图5所示,循环次数为6 000。在微动磨损早期(0~15 min),原始试样的摩擦因数迅速增至1.0左右,之后突然降至0.8左右,接着又继续增加,在30 min后摩擦因数在1.0~1.3之间波动,循环进入稳定阶段。摩擦因数到达一定数值后突然大幅度减少,这是因为接触面部分区域遭到破坏,如表面材料发生了剥落和脱层[30]。根据图5所示的结果,在5~20 min区间内,不同机械喷丸强化工艺参数试样的摩擦因数存在一定区别。与原始试样相比,经喷丸处理后铝合金的微动摩擦因数减小,同时在喷丸处理后摩擦更早进入稳定阶段。

图5 原始及喷丸试样摩擦因数随时间的变化曲线

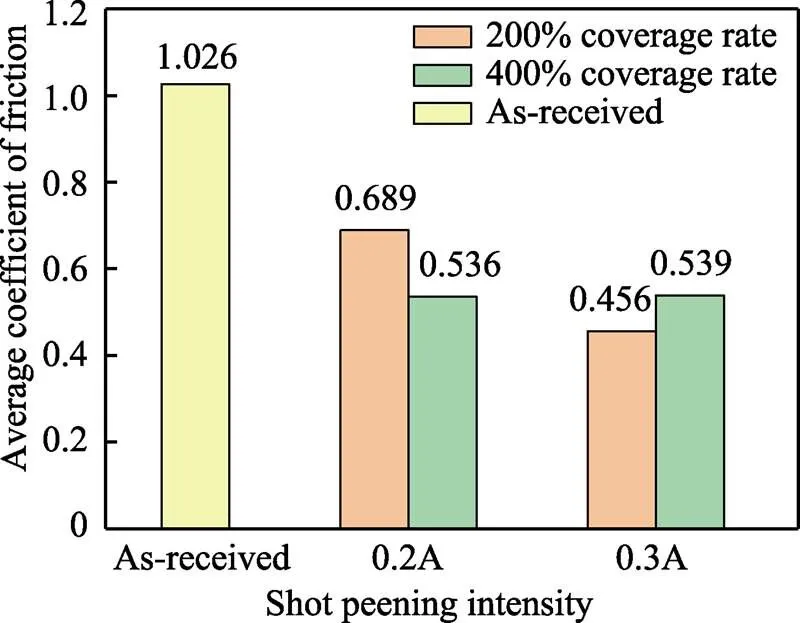

机械喷丸强化前后试样的平均摩擦因数如图6所示。采用0.2-200%、0.2-400%、0.3-200%、0.3-400%分别对应0.2A的喷丸强度、200%的覆盖率的喷丸参数,0.2A的喷丸强度、400%的覆盖率的喷丸参数,0.3A的喷丸强度、200%的覆盖率的喷丸参数,0.3A的喷丸强度、400%的覆盖率的喷丸参数时铝合金试样的平均摩擦因数,则其大小关系为:0.2-200%>0.3-400%>0.2-400%>0.3-200%。

2.1.2 磨痕轮廓形貌

原始试样和机械喷丸试样在循环6 000次下磨痕的三维形貌如图7所示。从图7中可以看出,不同喷丸强化工艺参数对线/面接触形式微动磨损行为有着不同的影响,原始试样的最大磨痕深度为41.5 μm;

0.2A−200%喷丸试样的最大磨痕深度降至34.6 μm,耐磨性提高最显著;

0.3A−200%喷丸试样的最大磨痕深度升至58.9 μm,耐磨性降得最多。机械喷丸强化前后试样的磨损体积如图8所示,原始试样的磨损体积为3.35×107μm3,0.2A−200%喷丸试样的磨损体积为2.21×107μm3,耐磨性提高最显著。机械喷丸强化前后试样的磨损率如图9所示,原始试样的磨损率为0.698 μm3/(N·μm),0.2A−200%喷丸试样的磨损率为0.460 μm3/(N·μm),耐磨性提高最显著。由此可见,0.2A−200%是文中试验4种喷丸强化工艺参数中的最佳参数,后续将用0.2A−200%喷丸工艺参数进行铆接件疲劳试验。

图6 原始及喷丸试样的平均摩擦因数

图7 原始及喷丸试样在循环6 000次下磨痕三维轮廓

图8 原始及机械喷丸试样在循环6 000下的磨损体积

图9 原始及机械喷丸试样在循环6 000次下的磨损率

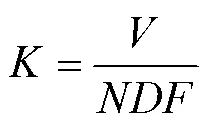

用磨损体积和磨损率为标准来衡量2024铝合金的磨损程度。磨损率由式(1)计算可得[31]。

式中:为磨损体积,μm3;

为循环次数;

为位移幅值,μm;

为载荷,N;

为磨损率,μm3/(N·μm)。

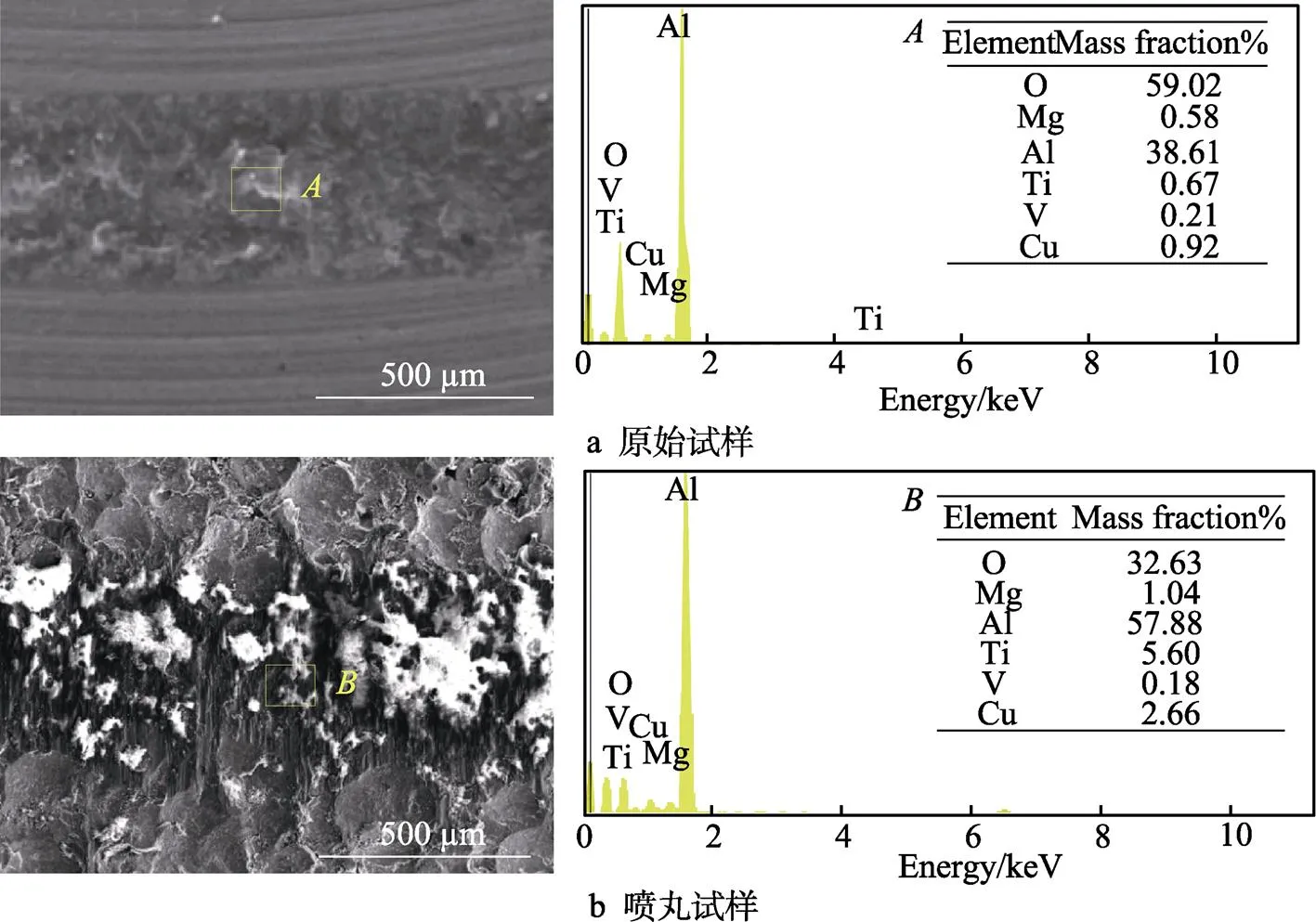

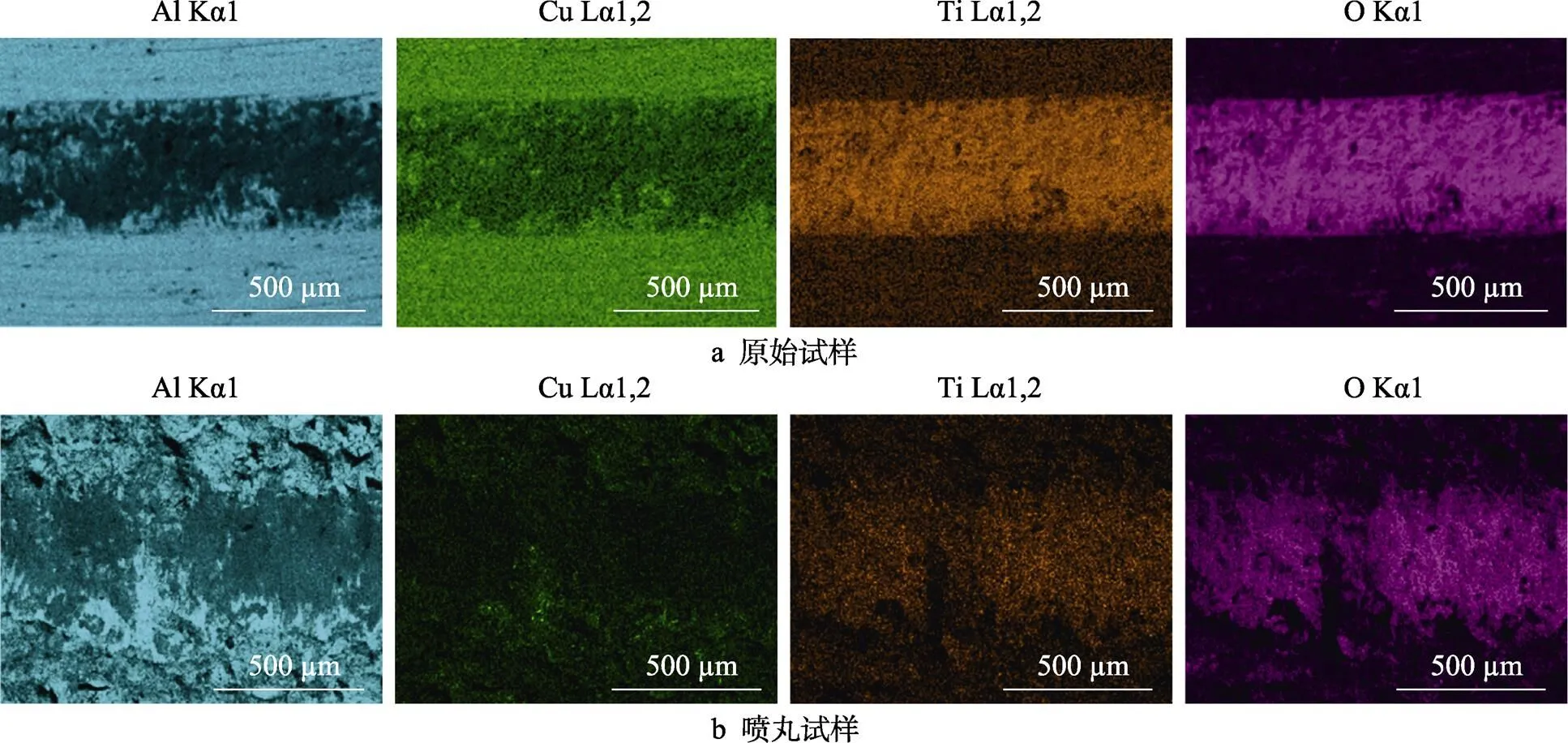

2.1.3 磨痕形貌及机制

原始试样和0.2A−200%喷丸试样在循环6 000次下的磨痕形貌和EDS成分分析如图10所示。从图10可以看出,磨损表面含有O、Mg、Al、Ti、V、Cu等元素,其中Al、Cu、Mg等元素为2024铝合金的主要组成元素。在磨痕处分布着一定的钛元素和钒元素,说明TC4钛合金和2024铝合金在磨损过程中有材料的转移。喷丸试样中O元素的含量相较于原始试样出现了大幅度降低,这是因为原始试样迅速形成磨屑并被碾碎,经历更多次的碾压氧化,而喷丸试样因表层发生加工硬化效应使得抵抗黏着、变形、碾碎、犁削的能力得到增强。

原始试样和0.2A−200%喷丸试样在循环6 000次下磨损表面EDS元素分析如图11所示。当TC4钛合金与2024铝合金对磨时,由于2024铝合金基体硬度比摩擦副TC4钛合金的硬度低得多,摩擦副表面出现了黏着现象。在微动磨损处存在大量的氧化物磨屑,在微动磨损处氧元素的含量远高于非微动处的。这是因为微动区发生了剧烈的塑性变形,摩擦升温,氧气更容易与金属发生氧化反应。在磨痕处分布着一定的钛元素和钒元素,说明微动区域发生了塑性变形和黏着摩擦。在法向载荷的作用下,TC4钛合金表面材料脱落,产生的磨屑向2024铝合金表面转移[32]。磨屑在整个微动磨损过程中起到了磨料的作用,这加剧2024铝合金表面的磨粒磨损。在磨痕处存在大量的犁沟和层片剥离现象,说明试样发生了磨粒磨损和脱层磨损。

图10 在循环6 000次下原始及0.2A−200%喷丸试样磨痕形貌及EDS成分分析

图11 在循环6 000次下原始及0.2A−200%喷丸试样磨损表面EDS元素分析

在循环6 000次下原始试样和0.2A−200%喷丸试样磨损表面形貌如图12所示。从图12可以看出,喷丸试样磨损区域的宽度(460 μm)大于原始试样磨损区域的宽度(360 μm),而磨损区域的宽度可以定性地表征相对位移幅值的变化,因此喷丸处理能够使相对位移幅值提高。原始试样磨损表面存在大尺寸黏着体、沿微动方向的犁沟、波纹状微裂纹、片状磨屑和局部脱层,部分脱层体出现重度氧化。喷丸试样磨损表面分布着局部微凸体剥落后留下的浅坑,存在沿微动方向尺寸各异的犁沟和小尺寸脱层块。在微动接触区表面形成了大量的颗粒状磨屑,并存留在弹坑内部,形成了磨屑层,起到了润滑作用。原始试样的磨损机制主要为氧化磨损、磨粒磨损和黏着磨损。喷丸试样磨损机制主要为氧化磨损、磨粒磨损和脱层磨损。

图12 在循环6 000次下原始试样和0.2A−200%喷丸试样磨损表面形貌

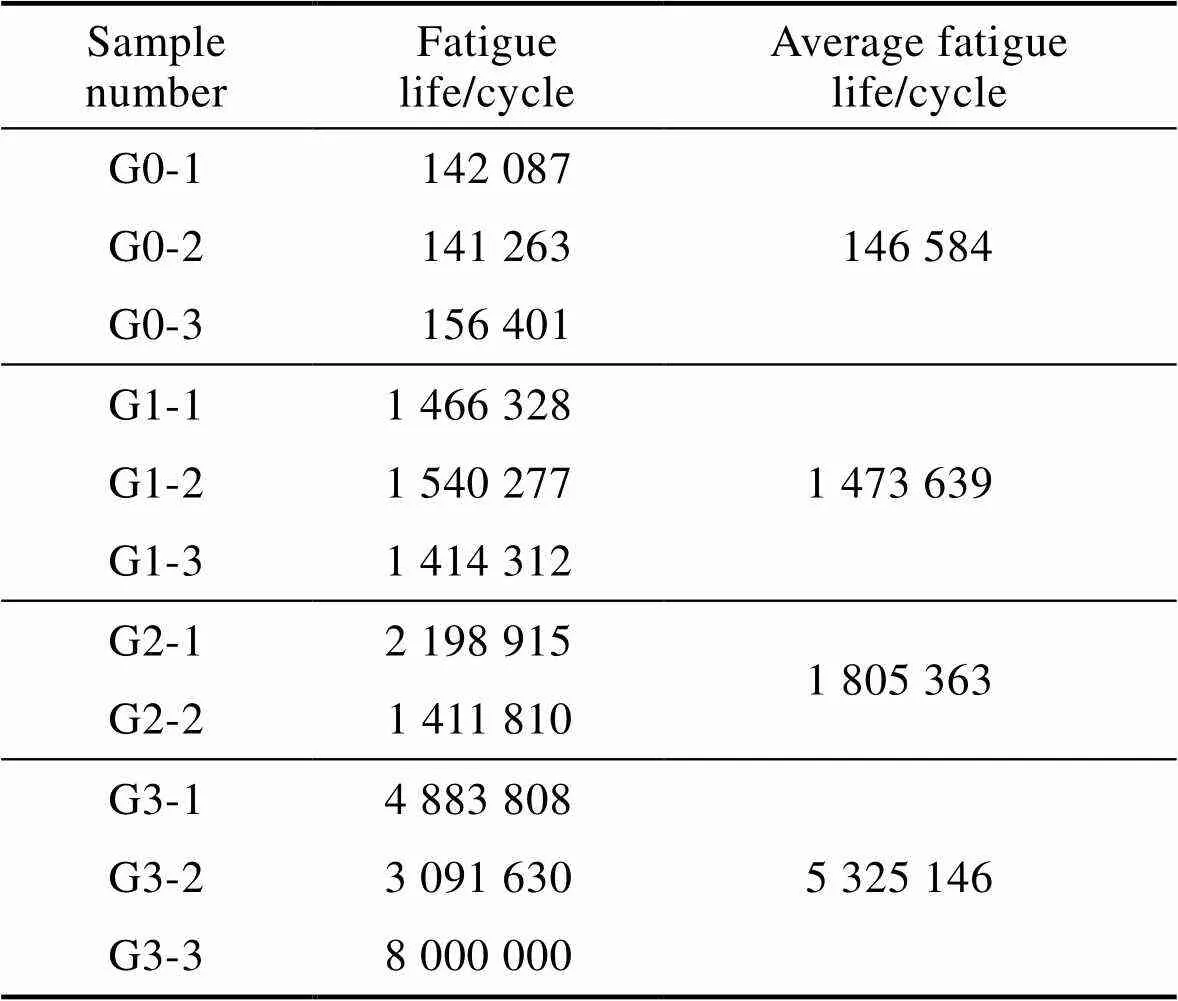

2.2 机械喷丸强化对疲劳性能的影响

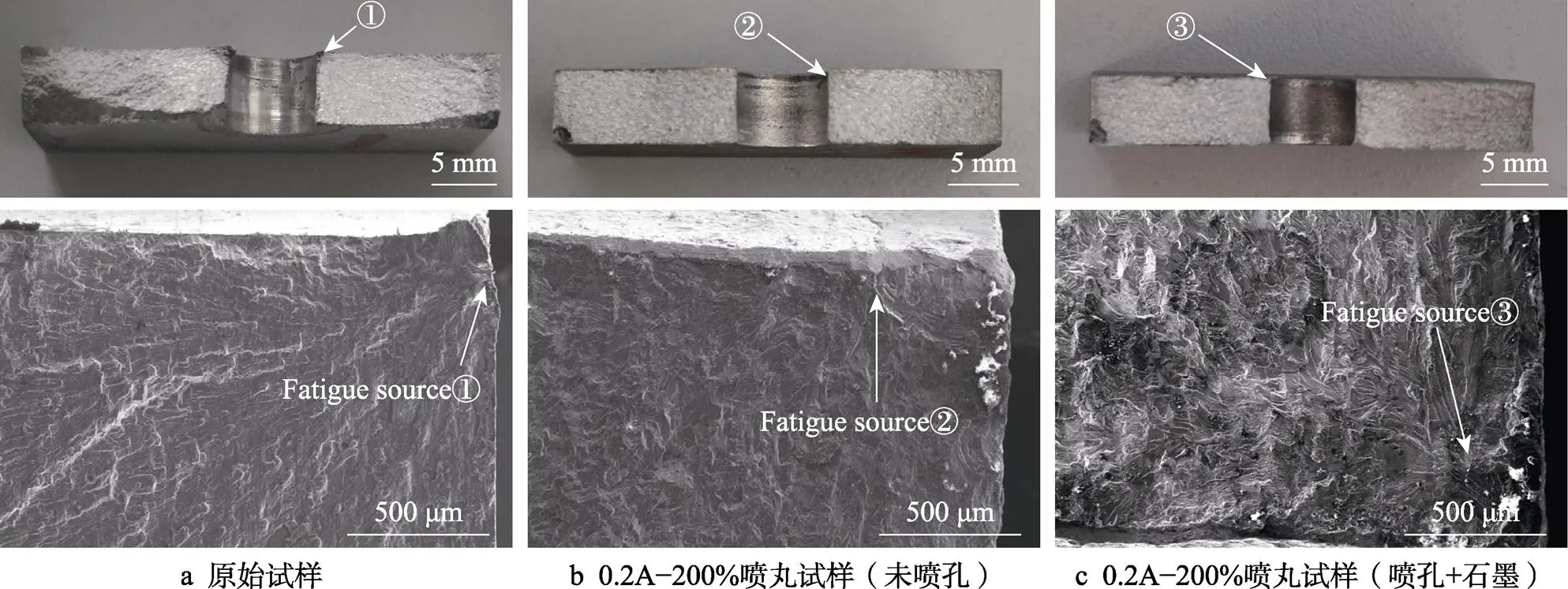

机械喷丸强化前后2024铝合金铆接件的疲劳寿命如表4所示。由表4和图13可见,原始样品的2024铝合金铆接件的平均疲劳寿命为146 584次,经0.2A−200%(未喷孔)机械喷丸强化后的2024铝合金铆接件的平均疲劳寿命为1 473 639次,疲劳寿命提高了约10倍。经0.2A−200%(喷孔)机械喷丸强化后的2024铝合金铆接件的平均疲劳寿命为1 805 363次,其疲劳寿命提高了约12.3倍。经0.2A−200%(喷孔+石墨)机械喷丸强化后的2024铝合金铆接件的平均疲劳寿命为5 325 146次,其疲劳寿命提高了约36.3倍。如图14所示,原始试样在铆接件上板圆孔30°左右位置处发生了失效断裂,喷丸试样在铆接件下板圆孔接近90°位置发生了失效断裂。孔与螺栓之间发生了微动磨损,经不断地挤压、摩擦,使得孔壁表面发生了塑性变形,出现了加工硬化,最终导致铆接件的失效断裂。

表4 机械喷丸强化前后2024铝合金铆接件的疲劳寿命

图13 机械喷丸强化前后铝合金铆接件的平均疲劳寿命

Tab.13 Average fatigue life of aluminum alloy riveted joint before and after mechanical shot peening

机械喷丸强化前后铆接件的疲劳断口形貌如图15所示。由图15a可见,原始试样的疲劳裂纹源位于铆接孔棱角的表面(板面与孔交界位置)。由图15b可见,0.2A−200%机械喷丸强化(未喷孔)试样疲劳裂纹源位于铆接孔壁的表面。由图15c可见,0.2A− 200%机械喷丸强化(喷孔+石墨)试样疲劳裂纹源转向铆接孔次表面,距离表面约300 μm。根据金属的疲劳极限理论[33-34]可知,适当的喷丸强化处理可使疲劳源由表面转移到残余压应力层下面的残余拉应力区,这样将会极大地改善材料的疲劳寿命。

2.3 机械喷丸强化对试样表面完整性的影响

2.3.1 表面粗糙度

机械喷丸强化前后试样的表面三维形貌如图16所示。原始2024铝合金表面比较平滑,表面粗糙度较小,=0.593 μm,如图16a所示。经过机械喷丸处理后,试样表面出现明显的凸起和凹坑。0.2A− 200%喷丸试样的表面粗糙度=3.727 μm,如图16b所示。0.2A−400%喷丸试样的表面粗糙度=4.824 μm,如图16c所示。0.3A−200%喷丸试样的表面粗糙度=8.382 μm,如图16d所示。0.3A−400%喷丸试样的表面粗糙度=10.209 μm,如图16e所示。经机械喷丸强化后材料表面发生了塑性流变,材料表层发生了加工硬化效应,因此表面粗糙度增大[35]。表面粗糙度随着喷丸强度和覆盖率的增加而增大,王欣等[36]研究喷丸覆盖率对钛合金表面完整性的影响中也观察到类似现象。

图14 原始和0.2A−200%机械喷丸试样的开裂位置

图15 2024铝合金喷丸强化前后疲劳断口SEM形貌

图16 原始及机械喷丸试样表面三维形貌

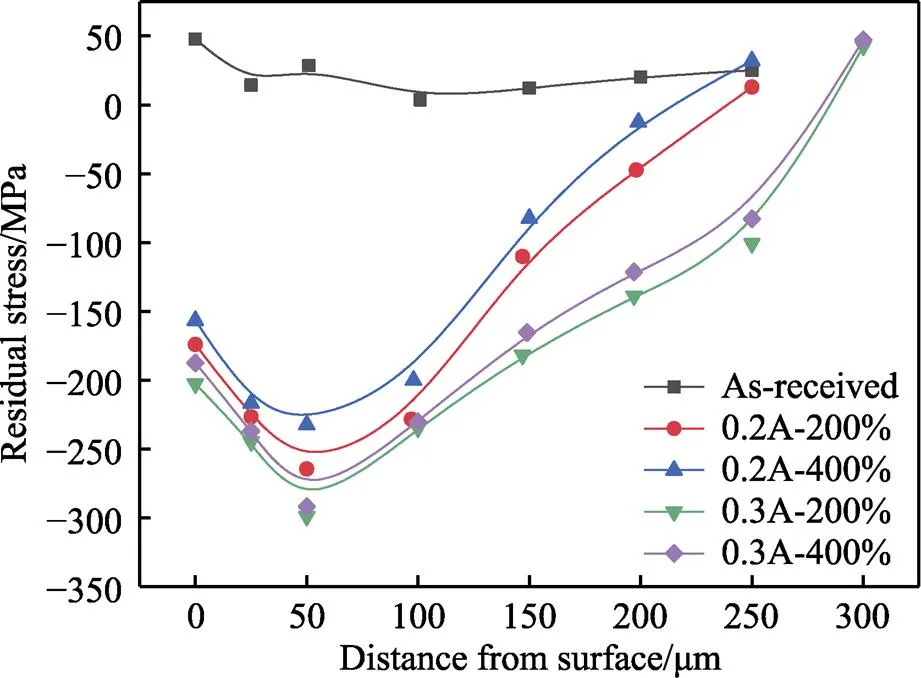

2.3.2 残余应力

机械喷丸强化前后试样的残余应力曲线如图17所示。铝合金经喷丸强化后形成的残余压应力场能够延缓裂纹的萌生和扩展[37-38]。如图17所示,在原始机械加工状态,表层残余应力呈拉应力状态,应力较小,为5~50 MPa。经机械喷丸处理后,在2024铝合金表面引入了残余压应力场,残余压应力场的深度为250~300 μm,残余应力曲线呈现抛物线形状,随着深度的增加,残余压应力先增加,然后逐渐减小。经机械喷丸强化后铝合金试样的表面残余应力为−150~−210 MPa,最大残余应力为−230~−300 MPa,距离表层50~55 μm。当喷丸强度从0.2A增至0.3A时,表面残余压应力增加,且残余压应力场深度也增大。当喷丸覆盖率从200%增至400%时,残余压应力减小。从应力状态角度来看,喷丸在表层引入的压应力有益于抑制微动裂纹向内部扩展,从而提升了铝合金的耐磨性能和疲劳性能[27]。

图17 原始试样和机械喷丸试样不同深度下的残余应力曲线

2.3.3 显微硬度

原始试样和机械喷丸试样沿深度方向显微硬度的分布曲线如图18所示。在初始机加工状态,铝合金的硬度为143.1HV。机械喷丸强化使铝合金发生了加工硬化,硬度得到显著增加。随着深度的增加,硬度不断减小,最终达到基体硬度(约为143.1HV)。经机械喷丸强化处理后,铝合金硬度层的深度为250~300 μm,表层硬度为175HV~185HV。喷丸参数为0.2A−200%、0.2A−400%、0.3A−200%、0.3A−400%时,机械喷丸靶材的表面硬度分别为177.9HV、178.9HV、180.3HV、185.7HV,相较于原始试样(约为143.1HV),其硬度分别提升了约24.3%、25.0%、26.0%、29.8%。随着喷丸强度和覆盖率的增加,加工硬化程度得到不断提高。机械喷丸强化使铝合金的显微硬度增加,材料抵抗应力集中的能力和抵抗磨粒磨损的能力得到提高,能够减少微动磨损产生的开裂、剥落等表面损伤,减小磨痕深度和磨损体积,使材料的耐磨性得到显著提高[39-40]。

图18 原始试样和机械喷丸试样不同深度下的显微硬度分布曲线

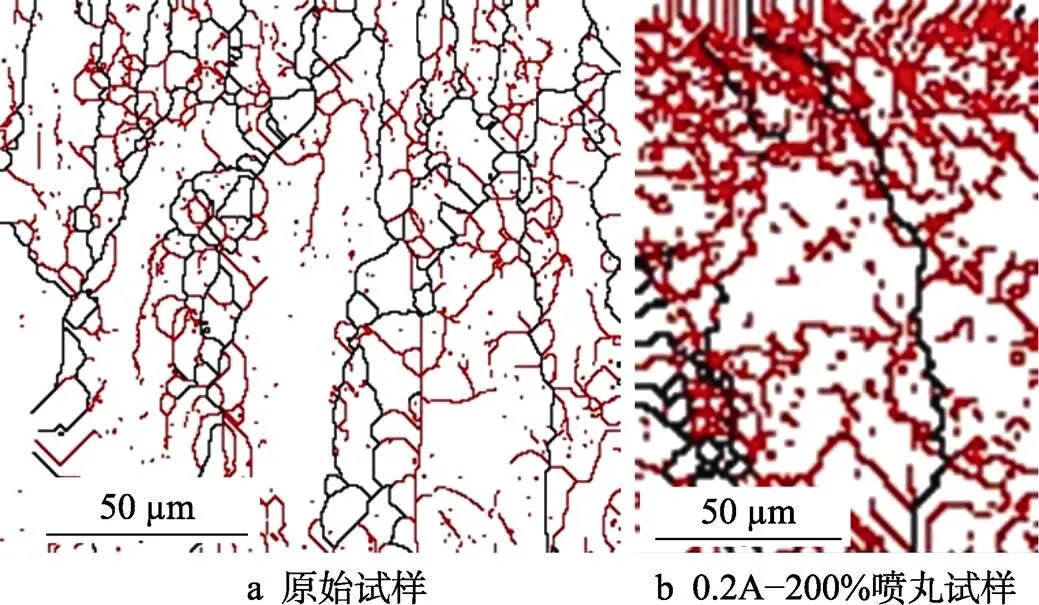

2.3.4 微观组织

采用EBSD技术采集的2024铝合金机械喷丸处理前后的横截面表层局部区域的IPF图像如图19所示。IPF图像能够反映晶粒尺寸的变化,各个晶粒的取向关系能够通过IPF图像的不同颜色来显示。从图19可以看出,原始试样的小角度晶界为58.8%,经喷丸处理后,小角度晶界增至84.6%。小角度晶界的显著提高是因塑性变形产生的位错通过回复机制形成了亚晶界结构[41]。2024铝合金机械喷丸处理前后的晶界如图20所示。从图20可以看出,经过0.2A−200%喷丸强化后,试样的晶粒尺寸从表层到基体呈梯度分布。变形层的晶粒受喷丸的影响较大,晶粒尺寸较小,变形层深度大约为50 μm。

喷丸强化前后晶界的分布如图21所示。由图21可知,在机械喷丸强化后,铝合金表层的小角度晶界所占比例得到显著提高,说明喷丸使试样产生了较大的塑性变形。喷丸强化前后取向差的分布如图22所示。从图22可以看出,原始试样的平均取向差角度为0.84°,0.2A−200%喷丸试样的平均取向差角度为1.30°。说明喷丸后试样表面发生了严重的塑性变形,表层晶粒被细化。Saoubi等[42]证明局部取向差角度较大说明发生了更严重的非均匀塑性变形。

图19 2024铝合金试样横截面的IPF图像

图20 2024铝合金试样晶界

图21 喷丸强化前后晶界分布

图22 喷丸强化前后取向差分布

在机械喷丸强化后,铝合金铆接件的疲劳性能得到提高,这是由表层晶粒发生细化、表层显微硬度增加和引入残余压应力场的共同作用所致。机械喷丸强化阻碍了裂纹的萌生和扩展[43],因此铆接件的疲劳寿命得到了提高。

1)机械喷丸强化处理能够显著提升铆接件的平均疲劳寿命,相较于原始试样,最高提升了约36.3倍。采用0.2A的喷丸强度、200%的覆盖率的喷丸参数能够最大限度地提升铝合金铆接件在长期微动磨损过程中的耐磨性能。经板面喷丸后(只对铆接板表面喷丸处理),试样相对于原始试样,其平均疲劳寿命提升了约10.0倍;

经板面+孔面喷丸后,相对于原始试样,试样的平均疲劳寿命提升了约12.3倍;

经板面+孔面+石墨润滑喷丸后,相对于原始试样,试样的平均疲劳寿命提升了约36.3倍。

2)经机械喷丸强化后,试样的疲劳裂纹源位置发生了转移,原始试样的疲劳裂纹源位于铆接孔棱角的表面(板面与孔交界位置),经板面喷丸后(只对铆接板表面进行喷丸处理),其裂纹源转向铆接孔壁表面;

经板面+孔面+石墨润滑喷丸后,试样的疲劳裂纹源转向铆接孔次表面,强化效果最好。原始铆接件在上板圆孔30°左右位置处发生了失效断裂,经机械喷丸强化后铆接件在下板圆孔接近90°位置发生了失效断裂。

3)喷丸在材料表面引入了残余压应力场和加工硬化层,它们的共同作用提高了铆接件的微动疲劳性能。

[1] 李勇, 李东升, 李小强. 大型复杂壁板构件塑性成形技术研究与应用进展[J]. 航空制造技术, 2020, 63(21): 36-45.

LI Yong, LI Dong-sheng, LI Xiao-qiang. A Review of Plastic Forming Technologies and Applications for Large and Complex-Shaped Panels[J]. Aeronautical Manufacturing Technology, 2020, 63(21): 36-45.

[2] 曾元松, 黄遐, 李志强. 先进喷丸成形技术及其应用与发展[J]. 塑性工程学报, 2006, 13(3): 23-29.

ZENG Yuan-song, HUANG Xia, LI Zhi-qiang. The Application and Development of Advanced Shot Peen Forming Technologies[J]. Journal of Plasticity Engineering, 2006, 13(3): 23-29.

[3] 鲍敏. 铝合金柱—平面接触副及其铆接件微动损伤研究[D]. 南京: 南京航空航天大学, 2013: 4-6.

BAO Min. Study on Feting Damage of Cylinder-Plate Contact Pair and Riveted Joint of Aluminium Alloy[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2013: 4-6.

[4] WANG Ming-tao, ZENG Yuan-song, BAI Xue-piao, et al. Deformation Rule of 7150 Aluminum Alloy Thick Plate by Pre-Stress Shot Peen Forming[J]. Advanced Materials Research, 2014, 1052: 477-481.

[5] 王明涛, 曾元松, 黄遐. 大尺寸弹丸喷丸成形2024− T351铝合金表面质量研究[J]. 航空制造技术, 2012, 55(5): 92-94.

WANG Ming-tao, ZENG Yuan-song, HUANG Xia. Research on Surface Quality of 2024-T351 Aluminum Alloy by Peen Forming with Large Ball[J]. Aeronautical Manufacturing Technology, 2012, 55(5): 92-94.

[6] OMORI T, MORITA T, OKADA K, et al. Relationship between Local Stress Amplitude at Contact Edges and Fretting Fatigue Strength of Austenitic Stainless Steel JIS SUS316[J]. Tribology International, 2015, 92: 328-334.

[7] YANG Qi, ZHOU Wen-long, ZHENG Xiao-bing, et al. Investigation of Shot Peening Combined with Plasma- Sprayed CuNiIn Coating on the Fretting Fatigue Behavior of Ti-6Al-4V Dovetail Joint Specimens[J]. Surface and Coatings Technology, 2019, 358: 833-842.

[8] BANSAL D G, ERYILMAZ O L, BLAU P J. Surface Engineering to Improve the Durability and Lubricity of Ti-6Al-4V Alloy[J]. Wear, 2011, 271(9-10): 2006-2015.

[9] 初鑫, 任鑫, 郝胜智, 等. 铝合金表面改性技术的发展现状[J]. 热加工工艺, 2010, 39(20): 123-127.

CHU Xin, REN Xin, HAO Sheng-zhi, et al. Progress State of Surface Modification Technology for Al Alloy[J]. Hot Working Technology, 2010, 39(20): 123-127.

[10] 洪敏, 王善林, 陈宜, 等. 低压等离子喷涂技术及研究现状[J]. 精密成形工程, 2020, 12(3): 146-153.

HONG Min, WANG Shan-lin, CHEN Yi, et al. Low- Pressure Plasma Spraying Technology and Its Research Status[J]. Journal of Netshape Forming Engineering, 2020, 12(3): 146-153.

[11] YANG Qi, ZHOU Wen-long, ZHONG Yi-ning, et al. Effect of Shot-Peening on the Fretting Wear and Crack Initiation Behavior of Ti-6Al-4V Dovetail Joint Specimens[J]. International Journal of Fatigue, 2018, 107: 83-95.

[12] 徐松超, 盖鹏涛, 付雪松, 等. 干、湿喷丸强化对TC17钛合金喷丸强化层的影响[J]. 表面技术, 2021, 50(9): 91-98.

XU Song-chao, GAI Peng-tao, FU Xue-song, et al. Influences of Dry and Wet Shot Peening Process on Strengthening Layer of TC17 Titanium Alloy[J]. Surface Technology, 2021, 50(9): 91-98.

[13] 王仁智. 金属材料的喷丸强化原理及其强化机理综述[J]. 中国表面工程, 2012, 25(6): 1-9.

WANG Ren-zhi. Overview on the Shot Peening Principle and Its Strengthening Mechanisms for Metallic Materials[J]. China Surface Engineering, 2012, 25(6): 1-9.

[14] LI Kang, FU Xue-song, LI Rui-dong, et al. A Mechanism Study on Characteristic Curve of Residual Stress Field in Ti-6Al-4V Induced by Wet Peening Treatment[J]. Materials & Design, 2015, 86: 761-764.

[15] 王浩淼, 史淑艳, 付雪松, 等. 表面纳米化对高温Ti合金与TiAl合金的扩散连接工艺及力学性能影响[J]. 精密成形工程, 2020, 12(2): 48-54.

WANG Hao-miao, SHI Shu-yan, FU Xue-song, et al. Effect of Surface Nanocrystallization on Diffusion Bonding Process and Mechanical Property of Titanium Alloy and Titanium Aluminium Alloy at High Temperature[J]. Journal of Netshape Forming Engineering, 2020, 12(2): 48-54.

[16] 李彬. 7075铝合金不同表面强化工艺的对比试验研究[J]. 轻合金加工技术, 2016, 44(11): 36-40.

LI Bin. Contrast Test of Different Surface Strengthening Processes on 7075 Al Alloy[J]. Light Alloy Fabrication Technology, 2016, 44(11): 36-40.

[17] 高玉魁. 不同表面改性强化处理对TC4钛合金表面完整性及疲劳性能的影响[J]. 金属学报, 2016, 52(8): 915-922.

GAO Yu-kui. Influence of Different Surface Modification Treatments on Surface Integrity and Fatigue Performance of TC4 Titanium Alloy[J]. Acta Metallurgica Sinica, 2016, 52(8): 915-922.

[18] RODOPOULOS C A, ROMERO J S, CURTIS S A, et al. Effect of Controlled Shot Peening and Laser Shock Peening on the Fatigue Performance of 2024-T351 Aluminum Alloy[J]. Journal of Materials Engineering and Performance, 2003, 12(4): 414-419.

[19] LUONG H, HILL M R. The Effects of Laser Peening and Shot Peening on High Cycle Fatigue in 7050-T7451 Aluminum Alloy[J]. Materials Science and Engineering: A, 2010, 527(3): 699-707.

[20] 李东紫, 支福相, 刘文宾, 等. LY12CZ铝合金铆接件微动损伤防护技术研究[J]. 航空学报, 1989, 10(12): 576-580.

LI Dong-zi, ZHI Fu-xiang, LIU Wen-bin, et al. A Study of the Effective Protective Measure to Prevent Fretting Damage Occurred in High Strength aluminium-Alloy Riveted Fastener[J]. Acta Aeronautica et Astronautica Sinica, 1989, 10(12): 576-580.

[21] CHEN Y K, HAN L, CHRYSANTHOU A, et al. Fretting Wear in Self-Piercing Riveted Aluminium Alloy Sheet[J]. Wear, 2003, 255(7-12): 1463-1470.

[22] IYER K, HU S J, BRITTMAN F L, et al. Fatigue of Single- and Double-Rivet Self-Piercing Riveted Lap Joints[J]. ≫ Fracture of Engineering Materials and Structures, 2005, 28(11): 997-1007.

[23] ZHAO Lun, HE Xiao-cong, XING Bao-ying, et al. Influence of Sheet Thickness on Fatigue Behavior and Fretting of Self-Piercing Riveted Joints in Aluminum Alloy 5052[J]. Materials & Design, 2015, 87: 1010-1017.

[24] 邢保英, 何晓聪, 王玉奇, 等. 铝合金自冲铆接头疲劳性能及失效机理[J]. 焊接学报, 2016, 37(6): 50-54.

XING Bao-ying, HE Xiao-cong, WANG Yu-qi, et al. Fatigue Properties and Failure Mechanisms of Self-Piercing Riveted Joints in Aluminium Alloy[J]. Transactions of the China Welding Institution, 2016, 37(6): 50-54.

[25] 崔浩. 7050高强铝合金板材连接件的疲劳性能[D]. 烟台: 烟台大学, 2017: 20-23.

CUI Hao. Fatigue Performance of 750 High Strength Aluminum Alloy Plate Connector[D]. Yantai: Yantai University, 2017: 20-23.

[26] 张永超. 自冲铆接多钉连接强度性能研究[D]. 南昌: 华东交通大学, 2016: 64-68.

ZHANG Yong-chao. Study of Self-piercing Riveting Strength Property with Multi-nail Joints[D]. Nanchang: East China Jiaotong University, 2016: 64-68.

[27] 王强, 高国强, 罗学昆. 激光喷丸与机械喷丸复合强化对2124-T851铝合金疲劳寿命的影响[J]. 表面技术, 2021, 50(4): 96-102.

WANG Qiang, GAO Guo-qiang, LUO Xue-kun. Effect of Laser Shot Peening and Shot Peeing Compound Strengthening Process on Fatigue Life of 2124-T851 Aluminum Alloy[J]. Surface Technology, 2021, 50(4): 96-102.

[28] 马铭, 田龙, 何强. 7A09超高强铝合金表面强化实验研究[J]. 热加工工艺, 2014, 43(20): 106-108.

MA Ming, TIAN Long, HE Qiang. Experimental Study of 7A09 Ultra-High Strength Al Alloy Treated by Surface Strengthening[J]. Hot Working Technology, 2014, 43(20): 106-108.

[29] 卢建红, 王彦岭, 王静, 等. 用于钛合金防微动磨损的干膜润滑剂性能研究[J]. 航空制造技术, 2009, 52(6): 90-92.

LU Jian-hong, WANG Yan-ling, WANG Jing, et al. Properties Research of Solid Film Lubricant for Preventing Titanium Alloy from Fretting Wear[J]. Aeronautical Manufacturing Technology, 2009, 52(6): 90-92.

[30] 周仲荣, Leo Vincent. 微动磨损[M]. 北京: 科学出版社, 2002: 104-109.

ZHOU Zhong-rong. Fretting Wear[M]. Beijing: Science Press, 2002: 104-109.

[31] 宋伟, 尘强, 俞树荣, 等. TC4合金在不同环境介质中微动磨损行为研究[J]. 稀有金属材料与工程, 2020, 49(7): 2393-2399.

SONG Wei, CHEN Qiang, YU Shu-rong, et al. Fretting Wear Behavior of TC4 Alloy in Different Environmental Media[J]. Rare Metal Materials and Engineering, 2020, 49(7): 2393-2399.

[32] 景鹏飞, 俞树荣, 宋伟, 等. 接触载荷对TC4钛合金微动磨损行为的影响[J]. 表面技术, 2019, 48(11): 266-274.

JING Peng-fei, YU Shu-rong, SONG Wei, et al. Effect of Contact Load on Fretting Wear Behavior of TC4 Titanium Alloy[J]. Surface Technology, 2019, 48(11): 266-274.

[33] 姚枚, 王声平, 李金魁, 等. 表面强化件的疲劳强度分析及金属的内部疲劳极限[J]. 金属学报, 1993, 29(11): 33-41.

YAO Mei, WANG Sheng-ping, LI Jin-kui, et al. An Aspect of Internal Fatigue Limit for Metals with Aid of Strength Appraisal on Hardered Steels[J]. Acta Metallrugica Sinica, 1993, 29(11): 33-41.

[34] 张志建, 姚枚, 李金魁, 等. 喷丸强化件表象疲劳极限优化研究[J]. 机械工程材料, 2003, 27(10): 7-10.

ZHANG Zhi-jian, YAO Mei, LI Jin-kui, et al. Optimization of Apparent Fatigue Limits of Shot-Peened Specimens[J]. Materials for Mechanical Engineering, 2003, 27(10): 7-10.

[35] 江庆红. 喷丸处理对增材钛合金性能影响研究[D]. 哈尔滨: 哈尔滨工业大学, 2019: 40-43.

JIANG Qing-hong. Effect of Shot Peening on Properties of Additively Manufactured Titanium Alloy[D]. Harbin: Harbin Institute of Technology, 2019: 40-43.

[36] 王欣, 蔡建明, 王强, 等. 喷丸表面覆盖率对Ti60高温钛合金疲劳性能的影响[J]. 中国表面工程, 2011, 24(5): 58-63.

WANG Xin, CAI Jian-ming, WANG Qiang, et al. Effect of Shot Peening Surface Coverage on the Fatigue Property in Ti60 High-Temperature Titanium Alloy[J]. China Surface Engineering, 2011, 24(5): 58-63.

[37] LIU Peng, SUN Si-yu, XU Shu-bo, et al. Microstructure and Properties in the Weld Surface of Friction Stir Welded 7050-T7451 Aluminium Alloys by Laser Shock Peening[J]. Vacuum, 2018, 152: 25-29.

[38] CHO K T, SONG K, OH S H, et al. Surface Hardening of Aluminum Alloy by Shot Peening Treatment with Zn Based Ball[J]. Materials Science and Engineering: A, 2012, 543: 44-49.

[39] YANG Qi, ZHOU Wen-long, GAI Peng-tao, et al. Investigation on the Fretting Fatigue Behaviors of Ti-6Al-4V Dovetail Joint Specimens Treated with Shot- Peening[J]. Wear, 2017, 372/373: 81-90.

[40] 田峰, 杨辉. 40Cr钢表面高能喷丸纳米化及其耐磨性能[J]. 表面技术, 2013, 42(5): 52-54.

TIAN Feng, YANG Hui. Experimental Study on Wear Behavior of Nano-Crystallization Surface of 40Cr[J]. Surface Technology, 2013, 42(5): 52-54.

[41] 贾志强, 曾卫东, 王凯旋. TC17钛合金热变形过程中片状组织球化演变及Burgers关系的破坏[J]. 稀有金属材料与工程, 2017, 46(10): 2895-2899.

JIA Zhi-qiang, ZENG Wei-dong, WANG Kai-xuan. Globularization Evolution of Lamellar Microstructure and Destruction of Burgers Orientation Relationship for TC17 Titanium Alloy during Hot Deformation[J]. Rare Metal Materials and Engineering, 2017, 46(10): 2895-2899.

[42] SAOUBI R, LARSSON T, OUTEIRO J, et al. Surface Integrity Analysis of Machined Inconel 718 over Multiple Length Scales[J]. CIRP Annals, 2012, 61(1): 99-102.

[43] 李康, 付雪松, 李志强, 等. 湿喷丸强化对TC4合金疲劳断裂机制的影响[J]. 稀有金属材料与工程, 2017, 46(10): 3068-3072.

LI Kang, FU Xue-song, LI Zhi-qiang, et al. Fatigue Fracture Mechanism of Ti-6Al-4V Alloy Strengthened by Wet Peening Treatment[J]. Rare Metal Materials and Engineering, 2017, 46(10): 3068-3072.

Effect of Shot Peening on Fretting Fatigue Resistance of 2024 Aluminum Alloy/Titanium Alloy Riveted Joint

1,1,1,2,1,1,2,1

(1. School of Materials Science and Engineering, Dalian University of Technology, Liaoning Dalian 116024, China; 2. National Key Laboratory of High Energy Beam Science and Technology, AVIC Manufacturing Technology Institute, Beijing 100024, China)

The work aims to study the effect of mechanical shot peening on fretting wear and fatigue life of 2024 aluminum alloy riveted joint (bolt made of titanium alloy). Fretting wear test of 2024 aluminum alloy was carried out by independently-designed fretting wear testing machine. A series of 2024 aluminum alloy samples after shot peening intensity gradient treatment were designed and compared with the original polished samples. To investigate the effect of mechanical shot peening on fretting wear resistance of 2024 aluminum alloy samples in line/surface contact form, X-ray diffractometer, Vickers hardness tester, LSCM and SEM were used to analyze the surface integrity, surface morphology, contour and wear volume of the samples before and after mechanical shot peening. Average fatigue life of riveted joint was significantly improved by mechanical shot peening, which was 36.3 times higher than that of the original joint. Fracture failure analysis found that fatigue crack source location changed after shot peening, the crack source of original joint was located in the surface of the riveted hole edges (junction between panel and hole location). After shot peening (only riveted panel surface subject to shot peening treatment), crack source of panel surface transferred to the surface of the riveted hole wall. After shot peening to panel surface + hole surface + graphite lubricant spraying, crack source of sample transferred to the riveted hole sub-surface (best reinforcement effect). The failure fracture of the original riveted joint was found at about 30 degree angle of the round hole in the upper panel, and the failure fracture of the riveted joint after mechanical shot peening was found at about 90 degree angle of the round hole in the lower panel. The depth of the original sample was 41.5 μm during the online/surface micro-friction test. At 0.2A-200%, the wear depth was reduced to 34.6 μm, and the wear resistance was improved. At 0.3A-200%, the wear depth increased to 58.9 μm, and the wear resistance decreased. The effect of mechanical shot peening on the fretting wear resistance of aluminum alloy fluctuated with the change of shot peening process parameters, and the sample treated with 0.2A-200% shot peening strength had the best fretting wear resistance of line/surface contact compared with the sample not treated by shot peening. Compared with the original sample, the micro-friction coefficient of aluminum alloy after shot peening decreased, and the friction entered the stable stage earlier after shot peening. With the increase of shot peening strength from 0.2A to 0.3A, the surface roughness, surface microhardness and residual compressive stress increased. With the increase of shot peening coverage from 200% to 400%, the surface roughness and surface microhardness increased, while the residual compressive stress decreased. With the increase of shot peening strength from 0.2A to 0.3A, the depth of residual compressive stress layer increased from 250 μm to 300 μm. After shot peening, the fretting wear mechanism of aluminum alloy changed from adhesion wear to delamination wear. Through EBSD study, it was found that shot peening increased the proportion of small angle grain boundary in the sample surface layer and refined the grain surface layer. The effect of residual compressive stress field and work hardening layer on the fretting fatigue resistance of riveted joint is attributed to the joint effect of shot peening on the material surface.

mechanical shot peening; 2024 aluminum alloy; riveted joint; fretting wear; wear mechanism; fatigue resistance

TG668

A

1001-3660(2023)01-0381-13

10.16490/j.cnki.issn.1001-3660.2023.01.039

2022–01–20;

2022–04–25

2022-01-20;

2022-04-25

国家自然科学基金(51975084,51405059);

航空科学基金(20185425009,201936025001);

中央高校基本科研业务费专项资金(DUT19LAB16)

Natural Science Foundation of China (51975084, 51405059); Aeronautical Science Foundation of China (20185425009, 201936025001); Fundamental Research Funds for the Central Universities (DUT19LAB16)

孙一帆(1997—),男,硕士生,主要研究方向为铝合金喷丸强化与微动磨损。

SUN Yi-fan (1997-), Male, Master, Research focus: shot peening and fretting wear of aluminum alloy.

付雪松(1984—),男,博士,副教授,主要研究方向为喷丸强化与微动疲劳。

FU Xue-song (1984-), Male, Doctor, Associate professor, Research focus: shot peening and fretting fatigue.

孙一帆, 胡国杰, 刘梦金, 等.喷丸强化对2024铝合金/钛合金铆接件微动疲劳性能的影响[J]. 表面技术, 2023, 52(1): 381-393.

SUN Yi-fan, HU Guo-jie, LIU Meng-jin, et al. Effect of Shot Peening on Fretting Fatigue Resistance of 2024 Aluminum Alloy/Titanium Alloy Riveted Joint [J]. Surface Technology, 2023, 52(1): 381-393.

责任编辑:彭颋

猜你喜欢磨痕喷丸微动激光喷丸与机械喷丸复合强化对2124-T851铝合金疲劳寿命的影响表面技术(2021年4期)2021-05-08四种核电用包壳材料的微动磨损性能研究*润滑与密封(2021年1期)2021-01-20水介质下打磨磨痕对钢轨疲劳损伤的影响中国机械工程(2019年8期)2019-05-18基于RID序列的微动目标高分辨三维成像方法雷达学报(2018年5期)2018-12-05基于稀疏时频分解的空中目标微动特征分析宇航计测技术(2018年3期)2018-09-08减少GDX2包装机组“磨痕”烟包的数量山东工业技术(2018年13期)2018-08-20齿条喷丸变形控制的研究新技术新工艺(2016年11期)2016-12-14从轮胎磨痕准确判断装备轮胎损伤中华建设科技(2016年6期)2016-08-13基于喷丸随机模型的表面覆盖率计算方法西南交通大学学报(2016年6期)2016-05-04微动桥桥足距离对微动裂纹萌生特性的影响柴油机设计与制造(2015年3期)2015-12-05推荐访问:铆接 铝合金 疲劳