穿越城区隧洞分离式衬砌承载机理及性能优化研究

来源:优秀文章 发布时间:2023-03-23 点击:

苏 凯,陶 军,徐振东,王博士,朱洪泽

(1.武汉大学 水资源与水电工程科学国家重点实验室,湖北 武汉 430072;

2.武汉大学 水工岩石力学教育部重点实验室,湖北 武汉 430072;

3.海绵城市建设水系统科学湖北省重点实验室(武汉大学),湖北 武汉 430072)

隧道(洞)掘进机(Tunnel Boring Machine,TBM)施工具有安全、高效、优质、经济等优点,成为了深埋长隧道(洞)的主流施工方法。目前用于承担外部或内外部荷载的TBM隧道(洞)衬砌结构主要发展出以下4类形式:(1)单层衬砌结构[1-2]。仅由单层TBM管片组成,其受力机理十分明确,在城市地铁隧道、输水隧洞工程中被广泛采用;

(2)复合式双层衬砌结构[3-4]。TBM管片作为外衬,与内衬紧密贴合,在结合面可以产生相对滑动和脱离;

(3)叠合式双层衬砌结构[5-6]。TBM管片作为外衬,与内衬采取措施紧密结合,在结合面可以传递拉压力和剪力;

(4)组合式双层衬砌结构[6-7]。内外衬之间铺设软垫层,形成内外衬分别承担内水压力和外部水土压力的受力模式。随着我国南水北调配套隧洞工程、广深港狮子洋隧道工程等一批隧道(洞)工程的修建,针对上述4类隧道(洞)衬砌结构,相关学者进行了大量研究[1-9]。

为适应穿越城区输水隧洞对供水水质和地下水污染影响的严格要求,减小施工对沿线造成的影响,以及为抵抗较大的内外水压差,出现了一种新型分离式衬砌结构,其内衬采用钢管,钢管和管片之间回填自密实混凝土的同时,为排泄降低外水压力,管片内侧上部铺设一定范围复合排水板,形成管片衬砌和钢内衬分别承担外部水土压力和内水压力的分开受力模式。针对这种新型衬砌结构,相关学者采用模型试验和数值模拟的方法进行了研究:汪思聪[10]建立了荷载-结构模式下输水隧洞衬砌结构的三维有限元精细模型,分析了输水隧洞衬砌结构内外衬分开受力和联合受力的力学性能;

He等[11]通过原位试验和数值模拟相结合的技术手段,认为内外衬分开受力的衬砌较联合受力具有更高的承载力,且对地质条件无特殊要求,内外衬联合受力衬砌更适用于围岩较好的情况;

刘庭金等[12]开展了内外衬联合受力的三层叠合式衬砌的原型试验,研究其在高内水压下的承载性能;

李代茂等[13]通过数值模拟,研究了三层叠合式衬砌结构在非均匀外载下的变形及力学响应规律,探讨了栓钉布设、衬砌类型、侧压力系数对衬砌结构承载特性的影响;

在刘庭金等[12]工作的基础上,李代茂等[14]研究了三层叠合式衬砌结构在检修工况下的极限力学行为,发现受损衬砌结构仍具备较大的外部荷载承载力;

为探究三层叠合式衬砌界面间复杂的传力机理,黄广南[15]针对钢衬-自密实混凝土、管片-自密实混凝土界面的抗剪、抗弯力学性能进行了系统的试验研究,为数值模型的取值提供了依据;

曹文强[16]采用ABAQUS研究了三层复合式衬砌的钢内衬和填充混凝土、管片与填充混凝土之间摩擦系数取值对结构受力的影响,并分析了混凝土填充范围的影响。杨光华等[17]忽略了各构件自身的径向压缩和自密实混凝土的承载能力,推导了三层复合式衬砌的简化计算公式。三层叠/复合式衬砌与分离式衬砌最主要的区别是不铺设排水板垫层。排水板垫层在分离式衬砌结构中主要起排水和协调钢内衬及自密实混凝土变形,从而不影响外衬管片受力的作用,能够有效降低管片混凝土拉应力峰值,改善管片衬砌的应力状态,充分发挥钢衬承载性能。林少群[18]通过折减排水板弹性模量50%,初步分析了排水板弹性模量对分离式衬砌结构体系的影响。

可以看出,针对“内衬钢管-中衬混凝土层+排水板-外衬管片”这类钢管主要承担内水压、管片主要承担外部水土压力的穿越城区隧洞的衬砌结构,其研究集中在基本承载性能规律方面,如结构的受力和变形、自密实混凝土的开裂特征、界面传力机理等,排水板软垫层对衬砌结构中内水压分配的影响仍不明晰,现行分离式衬砌的钢内衬主要承担内水压的目标是否达成仍缺乏充分讨论。然而,针对类似的钢管-垫层-混凝土组合结构,如水电站蜗壳,国内已经进行了大量实验和计算研究,证明了设置软垫层对降低外围混凝土拉应力峰值和提高蜗壳应力的有效性,因此在水电站压力钢管领域,通过铺设软垫层以定量调节钢板和外围混凝土的内水压承载比已经成为广泛研究的课题[19-20],目前主流的做法是采用垫层厚度与弹性模量比值d/E(或E/d)作为设计指标来评判垫层对钢材承载比的影响[21-22]。此外,已有的试验研究由于试验条件限制,有关钢衬-自密实混凝土之间、自密实混凝土-管片之间摩擦接触对钢衬和管片应力的影响研究难以考虑,而采用数值分析的研究,钢衬和自密实混凝土界面多采用粘结模型,没有考虑界面上的滑动、张开效应,然而内水压作用下,排水板铺设范围内的钢衬和自密实混凝土发生较大的膨胀变形,钢衬受到底部自密实混凝土的约束产生上抬位移,两者之间可能产生较为明显的滑移,在同类结构的钢衬钢筋混凝土坝下游面管道和水电站蜗壳中,研究者发现钢材与外围介质之间的接触滑移会对钢衬和蜗壳的承载特性产生显著影响[23-24]。

本文借鉴现有研究成果,以某输水隧洞工程为例,采用能反映混凝土开裂软化特性的塑性损伤模型,在钢衬与自密实混凝土之间、自密实混凝土/排水板和管片之间引入面-面接触单元,通过计算,全面研究钢衬-自密实混凝土、自密实混凝土-管片之间的摩擦条件对钢衬和管片应力、钢衬承载比等的影响;

通过引入排水板d/E,在满足分离式衬砌结构安全的前提下,得到了能使分离式衬砌钢内衬主要承担内水压的d/E取值范围,以期为工程实践中类似分离式衬砌结构的设计选型和结构优化提供参考。

2.1 塑性损伤模型高内水压作用下,自密实混凝土难免开裂[10-12],目前用于模拟混凝土开裂的模型主要有预设裂缝模型[25-27]、弥散裂缝模型[28-29]、内聚单元模型[30-31]、塑性损伤模型[32-34]。预设裂缝模型由于需要事先指定裂缝位置,因此其使用极其受限;

弥散裂缝模型有可能因某一单元开裂而导致相邻单元开裂,在临近位置同时产生多条平行裂缝,与实际情况不符;

内聚单元模型需划分细密的网格才能确保裂纹的随机扩展;

塑性损伤模型可以用于模拟素混凝土和钢筋混凝土的开裂,反映材料不可逆的损伤、软化和刚度退化特性,无需假定裂缝位置即可得到混凝土构件各部位的损伤开裂状态,在混凝土结构的非线性计算中得到了十分广泛的应用。

单轴应力状态下,达到弹性极限之前,混凝土应力-应变响应遵循线性关系,产生塑性变形后,其应力可以表示为:

(1)

弹性工作阶段,认为混凝土损伤值为0,混凝土产生塑性应变后,其损伤值可假定为塑性应变、温度和其他场变量的函数:

(2)

图1 混凝土本构和塑性损伤曲线(拉伸)

2.2 摩擦接触模型接触问题是一种典型的非线性问题,本文采用基于接触力学的无厚度摩擦接触算法,引入了单元表面间的面-面接触单元,接触面法向行为为硬接触,当主从面处于分开状态时(h<0),没有法向力的传递,只有当主面和从面处于压紧状态时(h=0),才会传递接触压力p,采用基于罚函数和拉格朗日法混合的扩展拉格朗日乘子法迭代求解接触压力。

(3)

接触面切向行为设置为库伦摩擦模型,经典库伦摩擦模型认为等效摩擦应力τeq小于临界摩阻力τcrit时,主从面之间不产生相对滑动:

(4)

式中:μ为摩擦系数,可以设置为接触压力p的函数;

τmax为可以自定义的最大允许接触摩擦应力。

本文假定摩擦系数μ是接触压力p的常函数,其值不随接触压力改变;

当接触单元间的等效摩擦应力τeq小于μp时,主面和从面处于黏联状态,当接触单元间的等效摩擦应力τeq等于μp时,主从面可以产生相对滑动。

3.1 工程背景和计算模型某输水隧洞工程是某水资源配置工程配套项目之一,隧洞穿越的城区浅层空间市政设施多,公路、地铁、城轨等大型交通设施和供(排)水、电力等市政管道密集;

穿越众多河流、水库,施工期和检修期排水难度大;

为尽量减小隧洞修建对沿线影响,给沿线市政建设预留足够的浅层地下空间,隧洞沿线大部分埋深在40~100 m之间,地下水位临近地表,内压作用显著高于外水压;

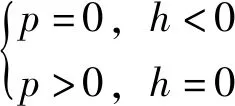

围岩以Ⅱ和Ⅲ类石英岩、花岗岩为主,局部断裂带为Ⅳ和Ⅴ类围岩。隧洞采用TBM施工,TBM管片采用“3+2+1”分块形式,纵缝布置12颗环向螺栓,衬砌结构如图2所示。钢衬和加劲环材质为Q345R,钢衬计算厚度16 mm,加劲环厚18 mm,间距1.5 m,螺栓型号为8.8级M30,弯曲半径360 mm,模型中涉及的各材料主要力学参数见表1。

图2 输水隧洞分离式衬砌结构尺寸

表1 材料力学参数

豆砾石、管片混凝土、自密实混凝土、排水板均采用三维实体单元模拟,钢衬和加劲环均采用三维壳单元模拟,管片螺栓采用埋入式杆单元模拟。自密实混凝土塑性阶段材料参数:剪胀角ψ=30°,流动势偏移量ε=0.1,双轴极限抗压强度与单轴受压极限强度之比σb0/σc0=1.16,不变量应力比κ=0.67,黏性系数ζ=5×10-4,除自密实混凝土外,其它材料本构模型均为线弹性模型。洞轴向取单环宽(1.5 m),并在上下游端面施加法向位移约束,本文主要研究分离式衬砌内压分担特性,因此不考虑衬砌自重与水重,以及外部荷载的影响,建立的有限元模型见图3。

图3 计算模型

计算断面设计内水压P=1.355 MPa,埋深77 m,围岩以Ⅲ类弱微风化黑云母(二长)花岗岩为主,变形模量12 GPa,泊松比0.25,采用全周受压接地弹簧模拟其作用,根据式(5)[36],弹性抗力系数K=2866 MPa/m。

(5)

式中:E、ν分别为围岩的变形模量及泊松比;

Rb为开挖半径。

本文建立了钢衬-自密实混凝土界面、管片-自密实混凝土/排水板界面、管片-豆砾石灌浆材料界面及管片接头间的面面接触单元,未经处理的干净轧制钢板表面和自密实混凝土摩擦系数取0.8[37],管片接头摩擦系数取0.5[38],管片与底部120°自密实混凝土、豆砾石灌浆材料界面摩擦系数均取0.8[39],顶部240°排水板与管片界面摩擦系数取0.8,排水板内表面与自密实混凝土共节点。

3.2 自密实混凝土裂缝扩展规律混凝土的损伤值与开裂现象之间存在定量关系,根据自密实混凝土裂缝随损伤发展情况,本文以损伤因子大于0.95作为自密实混凝土宏观开裂的依据。内水压作用下,分离式衬砌自密实混凝土是整个结构的薄弱环节,如图4所示,初次充水过程中,自密实混凝土首先在排水板铺设的末端附近(EDL、EDR)和拱顶附近开裂(TC),接着在裂缝(TC)和拱腰之间发生径向开裂(TW),最后拱底附近也产生贯穿裂纹(BC)。

图4 自密实混凝土裂缝演化

3.3 分离式衬砌变形协调性分析内水压作用下,钢衬和自密实混凝土均发生明显径向膨胀,由于排水板的区域性铺设,排水板铺设范围内径向膨胀变形明显大于排水板铺设范围外,此现象已由He等[12]的原位试验证实。本文从管底开始,在自密实混凝土内表面和钢衬上顺时针定义环向路径,将径向膨胀位移映射到单位化的环向路径NDP上(从拱底开始顺时针360°,拱底为0,拱顶为0.5)。由图5可知,从排水板末梢(NDP=0.17)开始,自密实混凝土径向变形急剧增加,在NDP=0.24附近产生了最大径向变形1.4 mm,NDP=0.24~0.77之内,径向位移量值在1.3~1.4 mm。钢衬位移的变化趋势与自密实混凝土一致,两者在径向上紧密贴合,由于排水板协调自密实混凝土结构变形,排水板铺设范围内管片径向位移明显小于自密实混凝土,而排水板铺设范围之外,三者基本保持径向同步变形。

图5 衬砌结构整体变形

3.4 结构应力特征分析将钢衬膜应力区的环向应力在环向路径上的分布绘制于图6(b),可以看出:钢衬环向应力数值整体在50~100 MPa之间,应力分布极不均匀,裂缝局部区域由于受摩擦产生的附加应力,导致钢衬环向应力轻微波动,波动数值在3~10 MPa范围内。钢衬膜应力校核须采用膜应力区Mises应力,其分布及量值和环向应力基本相同,远低于按明管校核的钢材允许应力[σsl]=190 MPa[40]。

图6 钢衬应力

内水压作用下,排水板软垫层不能完全阻隔水压力外传,管片受拉明显。从图7(b)可以看出,管片拉应力最大值出现在B3内表面,由自密实混凝土拱底附近开裂(BC)所致,管片B2拉应力最大值出现在排水板末梢附近,铺设排水板的区域管片环向应力平均值仅为未铺设排水板区域的40%左右。圆形有压隧洞抗裂设计要求衬砌内外表面的环向应力小于混凝土的容许拉应力[41],取管片混凝土抗拉强度标准值的0.55倍作为管片的抗拉容许使用强度[σt]=1.51 MPa[42],管片B3、B2环向拉应力均超过[σt]。因此为充分发挥钢衬承载能力,使管片衬砌分担较少内水压产生的轴拉力以避免管片开裂,需要对分离式衬砌进行优化。

图7 管片应力

3.5 结构承载比分析为进一步量化分析内水压在分离式衬砌结构各层分配情况,由于本文忽略了衬砌自重和水重的影响,故提出式(6)分别计算钢衬、自密实混凝土、管片和围岩的承载比η1、η2、η3、η4,即:

(6)

式中:σθ1、σθ2、σθ3分别为钢衬、自密实混凝土、管片典型截面处的环向应力平均值;

S1、S2、S3分别为钢衬、自密实混凝土、管片典型截面处构件截面积;

P为内水压设计值;

b为单环幅宽;

R为钢衬内径。

根据式(6)绘制裂缝(TC)、裂缝(BC)所在截面初次充水时,承载比随内水压的演化曲线(图8),结合自密实混凝土开裂过程(图4),可以将初次充水过程中分离式衬砌的承载特性分为4个阶段:(1)弹性阶段,自密实混凝土无损伤,结构各部分内水压承载比基本不变,内水压主要由自密实混凝土承担;

(2)排水板末梢和拱顶自密实混凝土开裂阶段,自密实混凝土承载比骤降,围岩和钢衬承载比产生阶跃提升,内水压承载主体由自密实混凝土转至围岩和钢衬;

(3)排水板铺设范围内裂缝发展阶段,结构各部分承载比变化较缓;

(4)排水板铺设范围外开裂阶段,自密实混凝土拱底出现贯穿缝,其承载比进一步下跌,钢衬、管片和围岩承载比提升,最终保持稳定。

图8 衬砌结构承载比随内水压演化

图9 典型截面衬砌结构承载比

选取NDP=0、0.125、0.25、0.375、0.5、0.625、0.75、0.875共8个典型截面,分析设计内水压作用下衬砌结构承载比。如图9所示,自密实混凝土因产生多条径向贯穿裂缝,基本失去环向承载力,故其承载比小于10%,钢衬管顶承载比最大,管腰次之,管底最小,数值整体在29%~46%之间,内水压主要由围岩承担,排水板铺设范围内外围岩的承载比相差不大,均接近50%。通过对衬砌结构承载比的分析证实:分离式衬砌钢内衬主要承担内水压的设计思路没有实现。

由3.4节分析可知钢衬-自密实混凝土界面、自密实混凝土-管片界面摩擦力的存在均会对钢衬和管片应力造成明显的影响,而材料界面之间不同的摩擦系数是影响数值模型计算结果的重要参数之一。

4.1 钢衬-自密实混凝土界面摩擦系数影响钢衬表面进行不同涂装可以改变钢衬与自密实混凝土界面摩擦系数[37],首先选取5组摩擦系数对钢衬-自密实混凝土界面摩擦接触特性的影响进行对比分析,即μ1=0、0.2、0.4、0.6、0.8,其他界面摩擦系数保持不变。

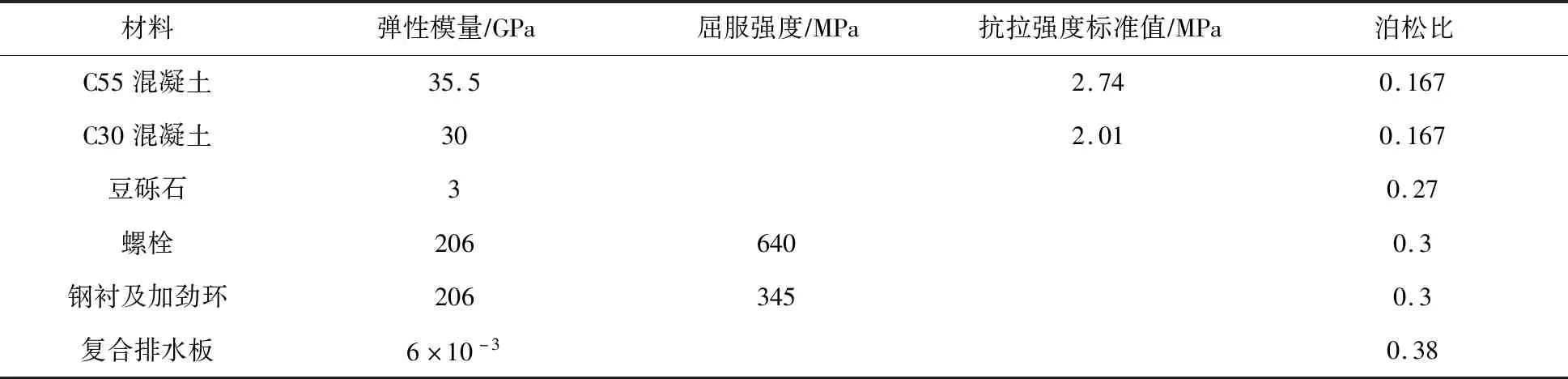

计算结果表明:随μ1增加,钢衬应力量值和分布规律均有很大变化,由图10可以看出,当μ1=0时,在整个环向路径上钢衬的应力和承载比基本相同。随μ1增大,排水板铺设范围之内,钢衬应力和承载比呈逐渐增加的趋势,排水板铺设范围之外则呈现逐渐降低的趋势,钢衬应力分布不均匀程度增加,且μ1从0增加到0.6时,钢衬应力变化较明显,μ1从0.6增加到0.8时,钢衬应力变化不明显。

图10 钢衬应力和承载比随μ1的变化曲线

管片内表面应力分布随μ1变化情况见图11。μ1=0~0.2时,管片应力分布相似,最大值出现在排水板铺设范围之内,满足抗裂设计要求;

μ1=0.4时,由于拱底附近自密实混凝土开裂(BC),管片应力分布较之前出现明显变化,管片应力最大值出现在自密实混凝土开裂位置(BC),超过[σt];

μ1=0.6~0.8时,管片应力分布与μ1=0.4时相似,除BC位置外,排水板左侧末梢位置的管片应力也超过抗裂限值,排水板铺设范围内管片应力量值变化则不明显。因此实际工程中,在钢衬表面进行界面涂装减小μ1到0.2以下,不仅可以使钢衬受力更加均匀,充分发挥钢衬承载能力,对管片抗裂同样具有重要意义。

图11 μ1对管片内表面环向应力分布的影响(应力单位:MPa)

4.2 自密实混凝土-管片界面摩擦系数影响仅减小自密实混凝土-管片界面(底部120°未铺设排水板的区域)摩擦系数μ2,其他界面摩擦系数保持不变,即μ2=0、0.2、0.4、0.6、0.8,考察μ2对衬砌结构承载特性的影响。

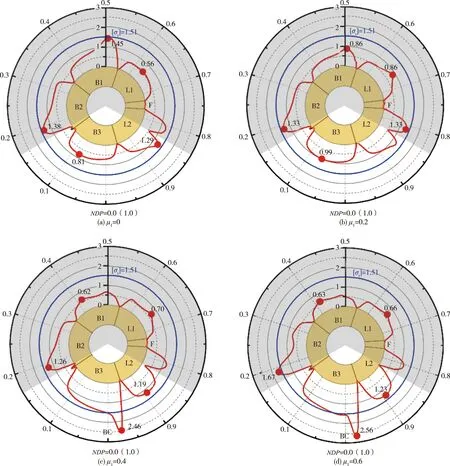

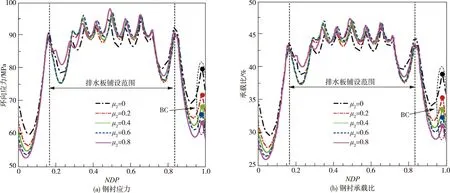

钢衬环向应力分布随μ2变化情况见图12,从图12可以看出,随μ2增加,排水板铺设范围之内钢衬应力和承载比呈现增加的趋势,排水板铺设范围之外钢衬应力和承载比呈现减小的趋势,钢衬应力分布的不均匀性增加,μ2从0增加到0.2、0.4、0.6、0.8,钢衬应力变化逐渐趋缓,排水板铺设范围之内钢衬承载比最大增加约5%,排水板铺设范围之外钢衬承载比最大减小约10%。

图12 钢衬应力和承载比随μ2的变化曲线

不同μ2时管片内表面环向应力(图13)显示,随μ2增加,排水板铺设范围内管片环向应力变化不明显,当μ2≥0.4时,拱底自密实混凝土开裂处(BC)管片的环向应力超过抗裂限值,可见减小μ2虽然不能抑制拱底自密实混凝土开裂,但可以有效减轻自密实混凝土开裂处(BC)管片的环向应力集中,对管片抗裂有利。

图13 μ2对管片内表面环向应力分布的影响(应力单位:MPa)

本文借鉴现有研究[21-22],将排水板厚度与综合模量比值d/E作为控制钢内衬承载比的参考指标引入到分离式衬砌中来,取d/E=5、10、20、50 mm3/N共4个方案进行分析(μ1=μ2=0.8)。

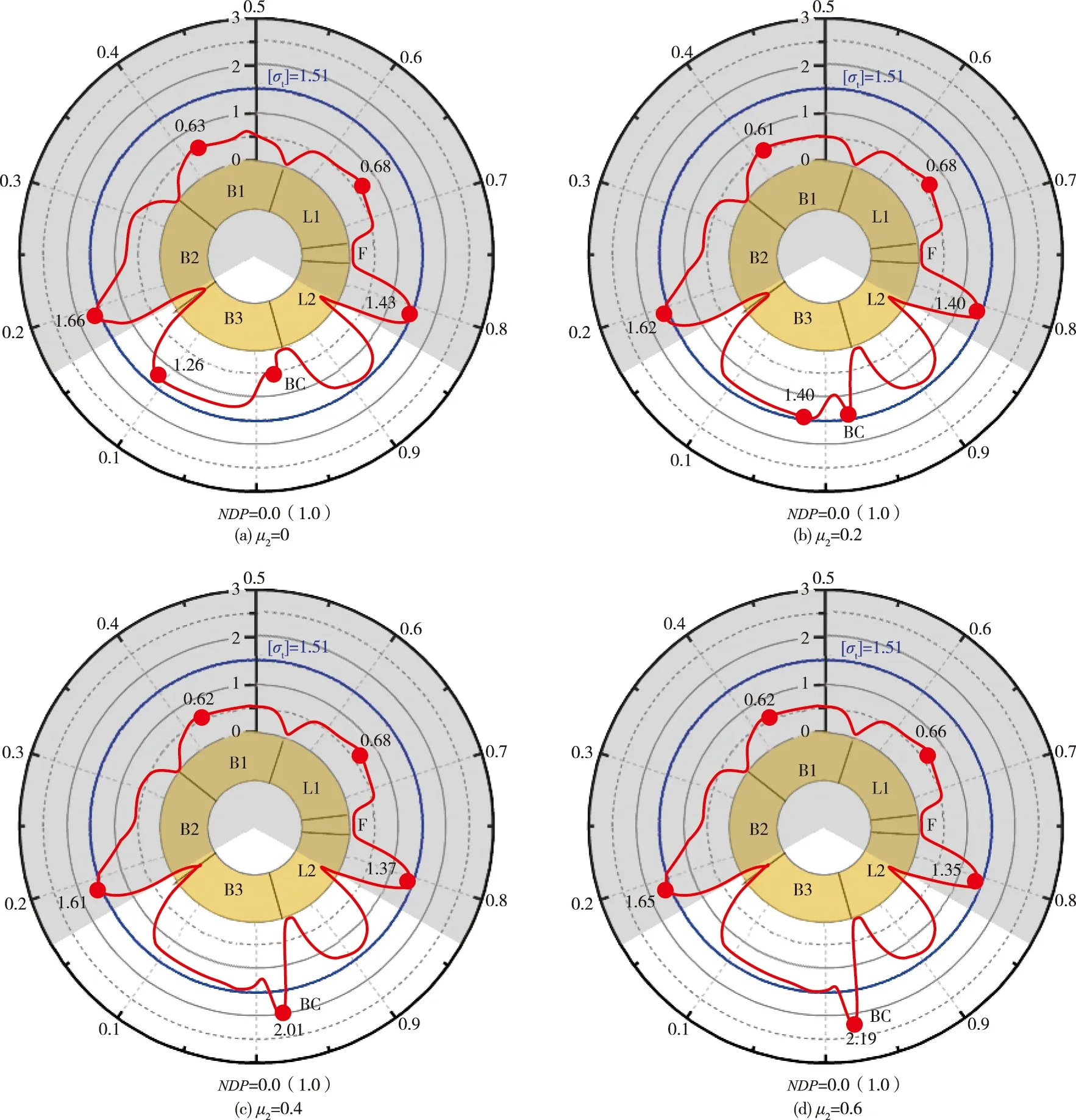

5.1d/E值对钢衬应力和承载比影响排水板d/E值对钢衬应力影响明显(图14),从图14可以看出,随d/E值增加,钢衬应力增大,排水板铺设范围内外钢衬应力差减小,即钢衬受力更加均匀,钢衬承载比分布规律以及随d/E值变化规律和钢衬应力基本一致。d/E=50 mm3/N时,钢衬承载比接近90%,此时钢衬应力最大值为193 MPa。

图14 钢衬应力和承载比随d/E变化曲线

5.2d/E值对管片应力影响管片内表面环向拉应力随d/E值增加而逐渐减小,如图15所示,d/E增加到20 mm3/N时排水板铺设范围内管片应力接近0,d/E=50 mm3/N时排水板铺设范围内管片转为环向受压,排水板铺设范围外管片则一直处于受拉状态。d/E=5、10、20 mm3/N时,拱底自密实混凝土开裂(BC)致使管片应力超过抗裂限值,d/E值达到50 mm3/N时,管片应力虽然小于抗裂限值,但自密实混凝土拱底附近仍产生裂缝(BC),可见仅调节d/E值难以避免排水板铺设范围外自密实混凝土开裂,倘若通过特定的工程措施(如钢衬界面涂装使μ1≤0.2)避免底部120°自密实混凝土(排水板铺设范围之外)开裂,则当d/E=5 mm3/N时,管片应力即满足抗裂设计要求。

图15 d/E对管片内表面环向应力分布的影响(应力单位:MPa)

5.3d/E取值范围优化针对本文论述的分离式衬砌,虽然相关学者已经提出了内外衬分别承担内水压和外部水土压力的设计理念,但如何界定衬砌结构是否达成内外衬分开受力目前仍没有明确标准。本文以衬砌结构安全为前提,将钢衬膜应力最大值和管片环向应力最大值(除BC位置)随d/E的变化曲线绘于图16(a)。首先考虑钢衬容许应力的要求,由图16(a)可知要使钢衬最大Mises应力小于容许应力[σsl],则d/E不得超过45.1 mm3/N;

其次考虑管片抗裂设计,要使管片除BC位置以外的环向应力最大值小于容许应力[σt],则d/E须大于6.5 mm3/N。

在满足衬砌结构安全的基础上,参考针对明管状态埋藏式钢岔管的相关规定[43],认为分离式衬砌的钢内衬承载比须大于70%,取排水板铺设范围内240°截面钢衬承载比的平均值作为钢衬在有摩擦条件下的等效承载比,如图16(b)所示,则d/E取值应大于12.4 mm3/N。综上所述,要实现分离式衬砌内外衬分别承担内水压和外部水土压力的设计理念,综合考虑钢衬容许应力和管片抗裂设计,d/E取值宜控制在12.4~45.1 mm3/N。

图16 d/E影响分析

本文基于某穿越城区TBM施工输水隧洞工程,针对铺设复合排水板的新型分离式衬砌,采用混凝土塑性损伤模型考虑自密实混凝土的开裂软化特性,在钢衬和自密实混凝土之间、自密实混凝土/排水板和管片之间引入面-面接触单元,研究衬砌结构的变形、应力分布和承载比等特征,并提出了降低钢衬-自密实混凝土界面摩擦系数μ1、自密实混凝土-管片界面摩擦系数μ2,调整排水板d/E值等措施对分离式衬砌承载性能进行优化,主要的结论如下:(1)本工程分离式衬砌(d/E=2.5 mm3/N,μ1=μ2=0.8)排水板铺设范围内钢衬和自密实混凝土径向变形一致且明显大于管片,排水板铺设范围外则三者保持径向同步变形;

排水板铺设范围外的自密实混凝土开裂对管片抗裂不利;

钢衬应力分布不均匀且承载比较低,内水压主要由围岩承担,分离式衬砌内外衬分别承担内水压力和外部水土压力的设计思路没有实现。(2)减小μ1、μ2均能降低钢衬应力峰值,增加钢衬应力分布的均匀性,有利于钢衬材料性能发挥,且μ1的影响比μ2更显著;

减小μ1(μ1≤0.2)可以避免排水板铺设范围外的自密实混凝土开裂,减小μ2可以减少排水板铺设范围外管片内表面所受切应力,从而可以使管片满足抗裂设计要求(μ2≤0.2)。(3)钢衬承载比随排水板的d/E值增加而明显增大,因此本文提出调整排水板d/E的措施,同时考虑钢衬容许应力和管片抗裂设计,控制d/E在12.4~45.1 mm3/N范围内,以使分离式衬砌钢内衬主要承担内水压(钢衬承载比大于70%)的设计理念得以实现,并保证钢衬应力在允许应力限制范围内;

仅调节d/E值难以使排水板铺设范围外的管片应力小于抗裂限值,工程设计时,管片抗裂应兼顾排水板d/E和摩擦系数。