装配式建筑施工中存在的问题及应对措施探析

来源:优秀文章 发布时间:2023-02-27 点击:

文/顾均 上海中汇建设发展有限公司 上海 200000

我国建筑行业正处于转型发展阶段,装配式混凝土建筑因具有节能、环保、工期短等优点,符合我国建筑业向产业化、信息化发展的趋势,近年来备受关注。但是装配式建筑在我国现阶段还属于新生事物,其优势和施工效率还没能完全体现出来,在施工过程中仍然存在许多问题(有设计设计问题、也有施工问题)严重影响施工效率。为解决这些问题,我们就需要结合具体实际工程,有针对性地深入地对装配叠合板施工技术进行研究,以实际工程为依托,总结装配式建筑结构施工技术,结合施工过程中遇到的问题,对现有施工技术进行节点优化改进。

松江南站大型居住社区C19-26-05 地块项目位于上海松江区,车阳路南侧,欣浪路西侧,本工程建筑总面积约116510m2,其中地上部分建筑面积约79666m2,地下部分建筑面积约为36844m2,建筑高度49.3m。本工程包含8 栋小高层住宅、两栋商业楼、地下车库、门卫以及垃圾房。小高层住宅、商业楼等建筑都是采用的装配整体式结构。本工程住宅楼的层高为2.8m,采用的预制构件主要有:预制梁、预制墙、预制楼梯、预制叠合板楼板。其中叠合板为60+70mm。根据建筑单体的不同,其预制率基本在40.75%~42.14%之间。

2.1 转角板发生断裂问题

转角板在建筑整体的稳定性当中起着很重要的作用。转角板通常体积比较大,但板体的厚度比较薄,在构件运输和安装过程当中就容易发生断裂现象。导致折断的原因主要有:养护工作不到位、边角在吊装时产生内折等。

2.2 外墙保温层发生断裂和脱落

预制构件外墙板一般是由结构层、保温层和外墙饰面层三部分组成,保温层位于中间部位,但是由于三部分材料性能各不相同,在运输和吊装的过程中,就会导致中级保温层断裂和脱落等现象。

2.3 叠合楼板的断角及断裂等问题

叠合楼板在预制加工过程中经常会发生预埋件脱落和断角等问题,在构件的运输过程中也会发生断裂等问题。在发生这种情况后,我们通过组织技术人员进行分析和讨论,总结其原因主要是由于叠合板的跨度存在一部分过大的问题,当叠合板在运输过程中,相互之间会彼此挤压,造成构件被破坏。叠合板在吊装的过程中也可能会发生裂纹和断裂等现象,导致这些问题的发生主要是因为叠合板的角度过大所致。

2.4 钢筋连接问题

2.4.1 梁柱节点连接

本装配式结构采用的是“等同现浇”的设计连接方式,其结构连接点通过模仿现浇混凝土的连接方式进行连接,在混凝土框架结构梁-柱节点核心区内预制梁纵筋连接采用了内锚固,内锚固的方式有直锚、弯锚、锚固板锚固、套筒连接或焊接等。锚入节点位置由于钢筋数量太多,导致了很多问题的存在。以中间楼层中间位置的梁柱框架节点为例,该节点有四个方向的梁纵筋和竖直方向的柱钢筋,梁柱节点处受力钢筋比较集中,数量多,而且直径比较大,严重影响钢筋的连接。为防止彼此影响严重,需要对梁底部部分钢筋进行弯折处理,避让出更多空间。这样处理,就会影响构件标准化的加工,而且需要在梁底纵筋弯折处设置构造钢筋,这样势必会增加成本。另外,另外,由于节点处钢筋过于密集,会影响节点混凝土的浇筑质量,从而影响结构的安全。

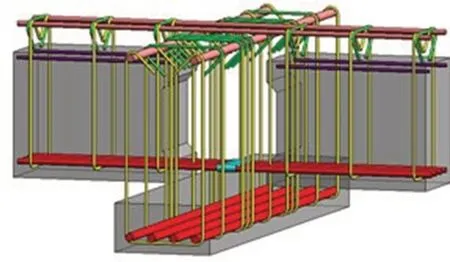

图1 锚固连接

2.4.2 主次梁的连接存在的问题

搁置连接和整体浇筑连接(见图2)是装配式建筑主次梁连接的主要两种不同方式,这两种方式需在预制梁上需要留设槽口,通过槽口来进行混凝土浇。这样,一方面预制时的支模难度会加大;

另一方面,由于需要在预制梁上设置槽口,在实际的预制生产、装运和安装过程中都会因此削减其刚度,因此在构件的生产、吊运和安装等过程中,均需要采取措施加以保护,这就给构件的生产、吊运和施工带来了一定的难度,降低了效率,而且增加了成本。另外,在梁上预留槽口,不利于主梁的抗扭要求。抗扭钢筋因为槽口而被打断,无法贯通,从而需要增加机械连接套筒,通过它将抗扭钢筋进行连接,这样也会增加生产难度和生产成本。

图2 主次梁整浇式连接

2.4.3 梁板钢筋的连接问题

楼板必须要保证其水平的受力传递良好,因此,楼板的纵向受力钢筋必须按规范要求进行锚固。一般预制结构楼板受力钢筋的锚固应深入并超过支撑中心线的位置,锚固在支撑部位的后浇混凝土当中,其锚固长度应不得小于5d(d 为受力钢筋直径)。在实际的施工过程中,由于板预留锚固钢筋较多,就会出现叠出现很多的“胡子筋”“打架”现象,在摆放时,需要对部分钢筋弯折、移位等处理,从而影响安装效率。

2.4.4 套筒连接出现错位

套筒连接出现错位也是经常出现的问题之一。发生套筒和钢筋位置问题主要有两种情况:一是套筒和钢筋位置间存在部分偏移,此时钢筋可以勉强地插入孔中,二是套筒和钢筋之间的位置发生完全偏移,根本无法将钢筋插入。出现这种问题的原因,主要是孔径设置得过小,构件尺寸和位置在加工的过程中无法精准控制。

2.4.5 灌浆不饱满

在装配式建筑施工中,一般认为灌注的混凝土从墙板上部的孔洞中流出时,灌浆就饱满了,就可以结束灌浆了。但实际过程,人们在灌浆过程中无法对内部的灌浆情况进行检验,无法准确判定其灌浆的饱满程度。另外,在对灌浆孔进行清理时,受到清理人员技术水平或责任心的影响,可能会导致孔内垃圾清理不彻底的情况,导致灌浆孔被堵塞[1],影响灌浆的饱满。

2.5 预埋线管问题

装配式建筑中的预埋线管也常常会发生各种各样的问题,比如:在混凝土构件预制过程中,预埋线管接头没有处理好,就可能灌入混凝土,从而堵塞线管。还有就是在线管的安装过程中,没有处理好线管的弯曲度,而导致后期穿线困难;

还有就是线管和构件的固定不牢,而在浇筑混凝过程中发生脱落现象。

3.1 创新和使用辅助工具

3.1.1 使用平板护角进行保护

平板护角的应用可以起到对构件运输过程中保护作用,保护构件在运输过程中的免遭损伤。来构件运输之前,首先根据构件的规格型号来制作平板护角,再将平板护角安装到构件的四个角上,从而起到保护作用。

3.1.2 使用转角板L 型吊具吊装

转角板L 型吊具是针对转角板吊运过程中发生断裂而采取的措施。L 型吊具可以分担转角板受到的拉力,防止转角板在运输和吊装的过程中受到损坏。

3.2 优化预制构件的加工设计

3.2.1 适当增大预制构件的对位孔径

钢筋和孔洞的对接一直是装配式建筑施工过程中是施工过程中的一大难点。解决这个难题,我们需要在构件的预制过程就要进行预控,可以适当地增大将孔洞的直径,提升对接过程中的容错率;

同时,也可以和预制长商定,提升生产构件的精确度,加强施工过程中规范性操作管理。

3.2.2 控制叠合板的制作跨度

叠合板跨度太大,有时会导致叠合板在吊装过程中出现开裂、断裂等情况。因此,为降低吊装过程中叠合板的损坏率,我们在叠合板设计过程中,要充分考虑到叠合板跨度在吊装过程中对自身的影响,尽量将跨度控制不要太长。

3.2.3 增加预埋件的牢固性

普通的叠合板预埋件在吊装过程中常常容易出现脱落现象。为避免预埋件在吊装过程中出现脱落现象,我们可对预埋件进行加固处理,可采用桁架筋加固预埋件的四周,这样可以确保叠合板在吊装过程中的安全。另外,经过加固处理的预埋件,在现场安装过程中,还能对吊的点位置进行调节。

3.3 优化钢筋设计

3.3.1 尽量采用大直径、高强度钢筋

现浇钢筋混凝土结构的钢筋的可在现场绑扎过程中根据实际情况进行调整其间距和位置,但是装配式建筑的构件一旦预制完成,就无法对内部的钢筋进行调整了。因此预制构件在现场安装过程中钢筋之间发生碰撞时就很难进行处理,特别是钢筋的数量越大,碰撞出现的概率就越大,因此在项目前期结构设计阶段就应当考虑构件安装过程发生钢筋碰撞的问题。为降低钢筋安装过程发生碰撞的情况,我们可以通过优化设计,提高钢筋的强度,增大钢筋的直径,减少钢筋的数量来实现。通过减少钢筋的数量,可以优化节点的钢筋布置,便于核心区钢筋的锚固,让构件安装起来更加的方便,效率更高。如果是采用套筒连接的,也可以降低套筒的用量,降低套筒灌浆工作量,节约安装成本,而且也有利于提高施工效率。

3.3.2 通过高差和锚固方式的设计,减少钢筋碰撞

钢筋最密集部位一般在框架梁柱节点部位,这种部位钢筋排列比较密集,钢筋之间的碰撞的现象也比较严重,这既给预制构件的安装带来了一定的困难,也给混凝土浇筑增加了难度。对于这些节点,我们可以通过设计调整两个方向的梁的高差来减少钢筋之间相互干扰。通过控制两个方向的梁的高差,可以让底部钢筋高度错开,腾出更多的避让空间。另外,锚固点的钢筋可采用锚固板和弯折相结合的方式进行锚固,梁底部深入支座长度大于0.4LaE时,采用锚固盘进行锚固,其他同方向的钢筋只要采用水平弯折避让,无需进行90 度的弯折。

通过不同高差预制梁的设置在很大程度上地给生产和施工带来了方便,但同时也会产生不利的一面,比如增加了预制构件的种类,缺乏标准化,因此设置时我们需要综合考虑各种因素。

3.3.3 优化锚固筋的设计

根据JGJ1-2014《装配式混凝土结构技术规程》给出预制板的做法有锚固钢筋,而在我国标准图集15G310-1《装配式混凝土结构连接节点构造(楼盖结构和楼梯)》中预制板的做法却无锚固筋,但对现浇板厚的厚度有要求,不小于80mm。根据上述规范要求,通过设计院的计算,并结合类似已完工程的经验,最终确定现浇层为无锚固筋做法,现浇厚度为70mm 厚。取消了锚固筋的做法后,整个结构得到了相应简化。但为了确保结构的受力和安全,我们另外增加了附加钢筋(图3),而且由此引起的板厚增加,在机电管线布置时也需要综合考虑。

图3 附加筋的做法

3.4 加强技术创新和新技术的运用

随着我国装配式结构的应用和发展,设计和施工技术水平也在不断地发展和提升,很多在一线工作的技术人员通过实践经验也提出了很多的创新工艺和技术,比如还扣钢筋连接技术,C 型卡槽节点连接技术,新型摩柯叠合梁技术和复合钢丝网叠合楼板技术等。这些新技术的应用,在一定程度上可以降低施工难度,提升装配式作业的工厂预制程度,提升安装质量及施工安全性,并可以在一定程度降低安装难度,提升施工速度,降低施工成本。例如针对叠合梁连接问题而出提出环扣钢筋连接技术(图4)。环扣钢筋连接技术是采用跨中节点的附加环扣钢筋实现梁端伸出钢筋的搭接(见图5 所示),预制梁的下部受力纵筋不用伸入节点核心区域。这一技术既能实现梁柱核心区随框架柱一同加工预制,也可以确保梁柱核心区的现浇施工。另外,简单的构造,让施工更方便,避免了节点区大量钢筋导致的碰撞。同时,缩短梁端后浇段的长度,提高了施工效率,确保了预制构件的标准化程度,使工程质量隐患得到有效减少。环扣钢筋连接技术既适用于框架梁柱节点连接,也适用于主次梁连接(图5~图6)。同时,主梁预留槽口导致的施工不便等问题也有效地得以解决。因此,我们应该积极加强对新技术的研究和推广,提高我们的装配式建筑的施工技术水平。

图4 环扣钢筋连接技术

图5 梁-柱环扣钢筋连接

图6 主次梁环扣钢筋连接

上述工程通过对施工技术的改良及图纸的优化设计,取得了不错的效果,一方面,降低了施工难度,加快了安装的进度和质量,同时也降低了安装过程中的一些风险和安装费用。同时,我们要善于对已完工程的总结,避免类似问题的再次发生。另外,我们还要加强对新技术、新工艺的研究和运用,提升装配式结构安装技术水平和施工效率,推动我国装配式建筑的不断和高速发展。

猜你喜欢 套筒吊装灌浆 套筒灌浆连接密实性检测研究现状及展望结构工程师(2022年2期)2022-07-15谷子灌浆期喷施硫酸锌增产今日农业(2021年12期)2021-10-14浅谈设备基础二次灌浆建材发展导向(2021年10期)2021-07-16半圆形溜尾提升吊盖吊装应力分析石油化工建设(2020年1期)2020-08-24大面积超厚层灌浆料施工工艺消费导刊(2019年29期)2019-07-14大跨度悬索桥钢箱梁吊装之跨缆吊机吊装探讨中国公路(2017年19期)2018-01-23一种尾架套筒自动机械锁紧机构制造技术与机床(2017年10期)2017-11-28套筒类零件内孔精加工工艺分析凿岩机械气动工具(2017年3期)2017-11-22“华龙一号”核电机组穹顶吊装成功中国核电(2017年2期)2017-08-11小满过麦畴有感农村农业农民·A版(2017年7期)2017-07-17推荐访问:探析 建筑施工 应对措施