不同铼含量对钼铼合金性能影响研究概述

来源:优秀文章 发布时间:2023-02-17 点击:

辛 甜,李延超,林小辉,常 恬,高选乔,梁 静

(西北有色金属研究院,陕西 西安 710016)

难熔金属钼具有优异的导热、导电、耐腐蚀性能,以及低热膨胀系数、较高的硬度和高温强度,但是纯钼为体心立方结构(BCC),在室温下塑韧性、加工性能、焊接性能普遍较差,还有易氧化、再结晶脆性等缺点,限制了纯钼在工业上的应用。技术人员研发出了多种改善纯钼低温脆性的方法,例如控制杂质元素、改进回火热处理工艺参数或者添加适量的过渡合金元素。其中添加合金元素尤其是铼(Re)元素是被普遍认为对改善金属钼低温脆性最有效的方法之一[1-2]。

添加铼元素可以使得纯钼具有较好的强度、塑性以及低温和高温力学性能,同时能够降低其韧脆转变温度(DBTT),提高再结晶温度。除此之外,加入铼元素后,使得纯钼的各向异性有所减弱,提高了钼合金的热学性能及加工性能,该现象即为“铼效应(rhenium effect)”[2]。目前铼元素对纯钼的影响原因可以归纳为4点:(1)铼元素与Mo和O形成了MoReO4型氧化物,替代了原本的MoO2氧化物,同时能够不浸润晶界,使得O元素在晶界处的聚集量减少,进一步提高了低氧(0.03%~0.05%,质量分数)环境下钼合金的加工性能;

(2)铼元素的添加能够提高C和O的溶解度,减少碳化物及氧化物的析出量;

(3)铼元素的添加能够在大大增强钼合金孪晶变形能力的同时减少金属间位错攀移的阻力,进而有利于提高钼合金的低温加工性能;

(4)铼元素能够增加C、O等间隙原子的溶解度,有助于减少碳化物和氧化物的析出,进一步改善钼合金的脆性[1]。

早期铼元素在纯钼中的溶解度大约为11%~13%,后期逐渐优化了制备工艺,提高了钼铼合金中C、O等杂质的控制力,铼元素在纯钼中的溶解度可达到40%~50%。目前根据铼含量的不同,可将钼铼合金分为低铼合金(铼含量2%~15%)、中铼合金(铼含量15%~30%)以及高铼合金(铼含量30%~50%)。

自从发现钼铼合金比纯钼具有更好的塑性和强度后,众多研究者对钼铼合金的加工工艺性能和微观组织性能进行了大量的研究[3],Davision等[4-5]研究了钼铼合金在-190 ℃~+100 ℃温度范围内的弹性性能;

Mannheim等[6]对利用粉末冶金方法制备的钼铼合金进行了相结构的精确测定,同时还研究了钼铼合金的加工硬化现象;

Todd和Bernd等[7-8]分别研究了钼铼合金的力学性能、微观组织以及高温疲劳性能;

Hasegawa等[9]研究钼铼合金的抗辐照性能。

本文对目前国内外的研究进展进行了总结,着重归纳了铼含量对钼铼合金组织和性能的影响,为后期钼铼合金的工艺设计和性能优化提供依据,从而拓展其在更多领域的应用。

纯钼的熔点为2 623 ℃,纯铼的熔点为3 186 ℃,在钼铼合金中,当铼含量小于66%时,其熔点会随着铼含量的增加逐渐降低至2 444 ℃(Mo-66Re合金)。当铼含量大于66%时,钼铼合金的熔点则开始逐渐升高。

Fabritsiev等[10]研究了钼铼合金的热物理性能,研究结果表明:随着铼含量的增加,钼铼合金的热膨胀系数呈现出增加趋势,而热导率则逐渐下降,如图1所示。造成这种现象的原因是纯钼的热导率大于纯铼的热导率,而纯钼的热膨胀系数却小于纯铼的热膨胀系数,因此,当铼含量逐渐增加时,热膨胀系数和热导率出现了相反的变化趋势。

图1 钼铼合金在不同铼含量下的热膨胀系数(a)及热导率(b) [10]

金属材料的变形加工温度需高于其韧脆转变温度,道次间的退火也要满足再结晶温度的要求[3]。如图2所示[11],铼含量对钼铼合金的韧脆转变温度及再结晶温度均有一定的影响,铼含量能够明显降低钼铼合金的韧脆转变温度。纯钼的韧脆转变温度在常温附近,当铼含量逐渐增加时,钼铼合金的韧脆转变温度呈下降趋势,直至最低为-254 ℃,此时铼含量为51%。除此之外,钼铼合金再结晶温度会随着铼含量的增加而升高,当铼含量大于10%时,其再结晶温度可达1 500 ℃,高出纯钼(1 250 ℃)约250 ℃[12]。

图2 铼含量对韧脆转变温度(a)及再结晶温度(b)的影响[11]

2.1 钼铼合金的加工性能

钼铼合金常采用的制备方法为粉末冶金法和真空熔炼法。真空熔炼法能够保证有效地控制合金中的杂质含量,尤其是能够明显降低气体元素含量,且不易分解析出中间相,有利于钼铼合金的后续加工。但使用真空熔炼法制备的钼铼合金锭块晶粒往往比较粗大,尺寸分布不完全均匀,增加了铸件后期加工开坯处理的难度。相比真空熔炼法,粉末冶金法制备钼铼合金工艺简单,生产成本也相对较低,更易实现工业生产,因此目前最常用的制备方法为粉末冶金法。

纯钼为体心立方结构,加工性能较差,铼元素的添加可以明显改善其加工性能。刘沙等[13]研究了粉末冶金法制备低铼合金的加工性能,结果显示当铼含量在1%~5%范围内时,随着铼含量的增加,不论材料的加工变形程度为多少,其抗拉强度会明显增加,这是因为铼元素的添加能够细化钼铼合金的晶粒。当铼含量在11%~50%时,钼铼合金的加工性能比纯钼有大幅度提高,而在实际生产中,当铼添加量超过51%时,钼铼合金基体中会产生大量硬脆的σ相,使得后续的加工相对困难,同时对材料性能造成了较差的影响,因此钼铼合金中铼添加量普遍不会超过51%。Todd等[7]研究了铼含量在40%以上的钼铼合金的结构和性能,发现Mo-44.5Re合金中没有σ相产生,同时具有优异的力学性能及加工性能,非常适合在航空航天的应用。

2.2 钼铼合金的强度和延伸率

纯钼具有体心立方结构,在室温下呈现脆性,铼元素的添加使得加工过程的变形机制中由原本单一的滑移变成了孪生和滑移相结合,同时抑制了氧化物和碳化物在晶界的析出,从而提高合金的强度及塑性,并降低了再结晶退火后材料的脆化程度[3]。

图3为不同铼含量时钼铼合金屈服强度与延伸率的变化情况[2]。由图3可见:当铼含量超过15%时,钼铼合金的屈服强度也逐渐升高,当铼含量接近50%时,钼铼合金的屈服强度可达到1 000 MPa,这种现象就是明显的铼强化效应。但钼铼合金延伸率没有受铼含量的影响呈现单调增长的趋势,当铼含量接近14%时钼铼合金的延伸率可达40%,此时具有良好的室温塑性以及加工性能,同时存在着一定的铼固溶强化,因此在美国SAFE-400型核反应堆电源中,在包壳、热管以及本体材料的应用上均采用了Mo-14Re合金。

图3 铼含量对钼铼合金屈服强度(a)及延伸率(b)的影响[2]

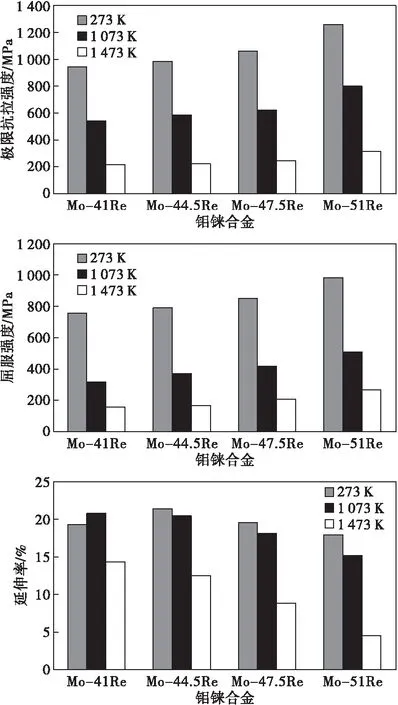

Todd等[7]研究了铼含量分别为41%、44.5%、47.5%及50%的钼铼合金在273 K、1 073 K以及1 473 K条件下的力学性能,结果如图4所示。上述几种钼铼合金在273 K均具有优异的强度,在高温下仍具有足够高的极限抗拉强度。随着铼含量的增加,极限抗拉强度也会随之升高,主要是受到“铼效应”的影响。Mo-51Re合金的极限抗拉强度在273 K下可达到1 252 MPa,在1 473 K下为300 MPa。屈服强度的变化规律与极限抗拉强度的变化趋势基本一致,Mo-51Re合金的屈服强度在273 K下大约为981 MPa,在1 473 K下为268 MPa。

图4 不同钼铼合金在室温、1073K以及1473K下的强度和延伸率[7]

然而,随着铼含量的增加,钼铼合金的延伸率逐渐下降,这与极限抗拉强度和屈服强度的变化趋势相反。通过对微观组织的观察,可认为是受到了σ相的影响:在Mo-41Re合金和Mo-44.5Re合金中没有发现明显的σ相,在Mo-47.5Re合金中σ相是随机出现的,然而在Mo-51Re合金中出现了沿晶界排列的σ相,并且限制了晶粒的生长。Mo-41Re合金和Mo-44.5Re合金因不受σ相的影响,在273 K下拉伸试验中的伸长率可达20%,在1 473 K时,两种合金仍保持了12%~14%的伸长率。综合比较,Mo-44.5Re合金具有更优异的力学性能、延展性以及良好的成型性,在美国的SAFE-400核反应堆电源的设计中,Mo-44.5Re合金被选用热管材料,同时Mo-44.5Re合金还非常适合航空航天的应用。

2.3 钼铼合金的弹性性能

纯钼的弹性模量为330 GPa,纯铼的弹性常数为468 GPa,则钼铼合金的弹性模量介于二者之间[14],如图5所示[15]。当铼含量低于52%时,钼铼合金的杨氏模量、切变模量以及泊松比均呈现逐渐增加的趋势,当铼含量低于43%时,杨氏模量和切变模量均达到最大值。除此之外,由于铼元素的添加,钼铼合金出现了各向异性,(110)和(111)方向的弹性常数也随着铼含量的增加逐渐升高,而(100)方向的弹性常数则逐渐降低,当铼含量大约为50%时,钼铼合金在不同方向上的弹性常数相同,此时表现为各向同性。

图5 铼含量对钼铼合金弹性性能的影响[15]

Davidson等[4]研究了不同铼含量钼铼合金在-190 ℃~+100 ℃温度范围内的分子动力学弹性常数,结果显示在不同温度下,钼铼合金的分子动力学弹性常数随铼含量的增加逐渐升高,造成这种现象的原因是铼的添加加强了最邻近分子间的相互作用,但削弱了次邻近分子间的相互作用,这可能归因于电子的各向异性。

2.4 钼铼合金的蠕变性能

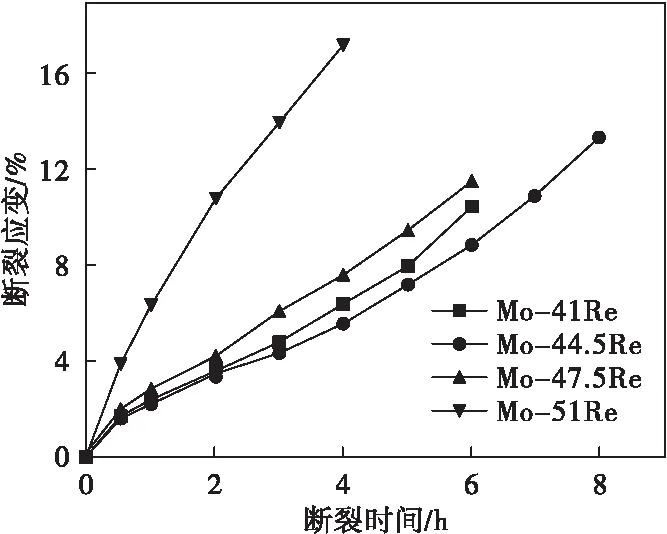

高温蠕变性能也是衡量金属高温性能的一项重要指标。钼铼合金作为空间核电源系统燃料包壳的候选材料,在堆内运行时会受到燃料元件沿包壳径向的压力,进而发生蠕变。Freund[15]研究了铼含量为41%~51%的钼铼合金在1 600 ℃、应力25 MPa条件下的高温蠕变性能,结果如图6所示,其中Mo-51Re合金最快发生了蠕变断裂,并具有较高的应变值,这主要是Mo-51Re合金具有较高的塑性导致的。因此,在空间核电源系统的实际应用中,钼铼合金应满足在1 645 K温度下运行7年时蠕变应变小于1%的要求,El-Genk等[16]推荐的设计应力值大约为10 MPa。

图6 不同铼含量钼铼合金的蠕变性能[15]

2.5 钼铼合金的焊接性能

目前,常用的钼铼合金焊接方法包括电子束焊接、激光脉冲焊、电阻接触焊、摩擦接触焊和真空气体钎焊等。Morito等[17-19]分别研究了几种不同工艺方法制备的钼铼合金的焊接性能,研究发现焊缝的晶界强度会随着铼含量的增加而增强。经焊接退火后,Mo-5Re合金和Mo-13Re合金在达到屈服之前就发生了断裂,而Mo-41Re合金则在室温及低温下均能保持优异的延展性和屈服强度。当温度在-90 ℃以下时,Mo-41Re合金的屈服强度为1 000~1 500 MPa,当温度在-194 ℃左右时,Mo-41Re合金不仅能够观察到屈服强度,还表现出一定的延展性。这主要是因为铼元素的添加和焊接后的退火处理使得Mo-41Re合金的韧脆转变温度由-60 ℃降低至-154 ℃,从而显著改善了钼铼合金的低温韧性。

当铼含量逐渐增加,使得钼铼合金在焊接凝固时晶粒发生细化,且能够使焊件由晶间断裂变为穿晶断裂,从而导致Mo-41Re合金比低铼合金的焊接性能更好。但当铼含量超过45%时,钼铼合金中开始析出σ相,Freund等[20]研究发现,当铼含量超过51%时,生产过程中也会产生大量的σ相,不利于钼铼合金的焊接。

3.1 钼铼合金的抗辐照性能

钼铼合金在反应堆运行环境中,会受到核反应产生的辐射作用,从而产生不同程度的宏观结构及微观性能的改变,这种现象即为辐照效应。据研究,钼铼合金经辐照后,会发生较为严重的辐照硬化现象,而辐照硬化的程度则会受到钼铼合金中铼含量及辐照温度的影响。

Fabritsiev等[21]研究了铼含量为0.5%~20%的钼铼合金在不同温度及辐照剂量下的抗辐照性能,如图7所示。结果显示,纯钼和钼铼合金在辐照后均发生了明显的硬化现象,当辐照温度为450~550 ℃时,辐照后钼铼合金的抗拉强度比辐照前降低了50%左右,此时塑性几乎为零;

当辐照温度达到800 ℃时,钼铼合金的抗拉强度增高,但延伸率依然很低,大约为2%~3%左右。由此可见,钼铼合金在辐照环境下会发生明显的辐照硬化以及力学性能退化的现象。Fabritsiev等[21]发现铼含量在13%~47%的钼铼合金,辐照硬化程度也会随着铼含量的增加而逐渐增加。

图7 铼含量对钼铼合金在不同辐照温度下抗拉强度及延伸率的影响[21]△-纯钼,未辐照;

▲-纯钼,5dpa;

▽-Mo-1Re,未辐照;

▼- Mo-1Re,5dpa;

◇- Mo-5Re,未辐照;

◆- Mo-5Re,5dpa;

□- Mo-9Re,未辐照;

■- Mo-9Re,5dpa;

▶- Mo-20Re,未辐照;

▷- Mo-20Re,5dpa

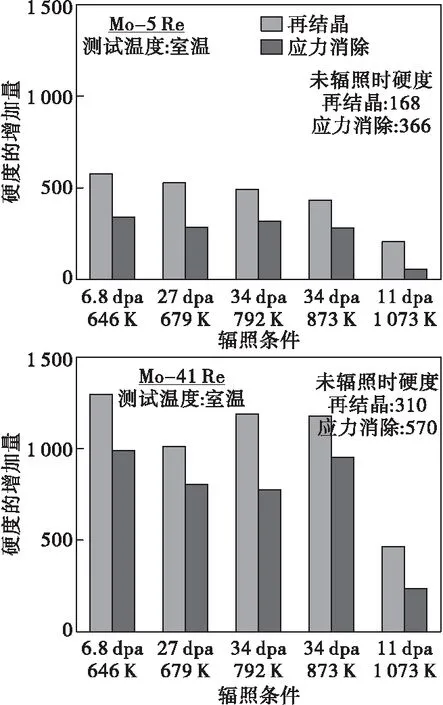

Hasegawa等[9]研究了低铼含量(Mo-5Re合金)和高铼含量(Mo-41Re合金)的消应力态和再结晶态钼铼合金在不同温度和辐照剂量下硬度的变化情况。如图8所示,当铼含量为5%时,消应力态钼铼合金的辐照硬化小于再结晶态钼铼合金的辐照硬化,且辐照硬化程度会随着温度的升高而逐渐减弱。当铼含量为41%时,钼铼合金发生了明显的硬化,辐照硬度达到了未辐照时的两倍左右。Mo-41Re合金的辐照硬化与辐照温度没有明显的线性关系,但在1 073 K的辐照温度下,Mo-41Re合金的硬化程度明显小于低温状态下的硬化程度。

图8 钼铼合金在不同温度及辐照条件下的硬度变化情况[10]

Hasegawa等[9]对中子辐照后再结晶态的Mo-5Re合金和Mo-41Re合金进行了TEM显微观察,如图9所示。在Mo-5Re合金中所有的辐照条件下均观察到空隙,在646~792 K温度时观察到位错环,当温度大于792 K时观察到了细小的析出相。Mo-41Re合金的析出行为比Mo-5Re合金更加复杂,辐照后的Mo-41Re合金的微观结构主要分为以下3类:(1)646 K条件下观察到针状和薄板状析出相;

(2)679~873 K条件下观察到针状和矩形状析出相;

(3)1 073 K条件下观察到大块状和板状析出相。经研究,以上析出相为σ相和χ相,这些析出相容易在晶界附近析出,且都是强脆性相,会导致严重的辐照脆化和硬化。结合钼铼合金二元相图可知,一般在高铼含量的钼铼合金中易产生σ相和χ相。

图9 中子辐照后再结晶态的Mo-5Re和Mo-41Re的TEM显微照片[9]

Busby等[22]对Mo-41Re合金和Mo-47.5Re合金在不同温度及剂量条件下的辐照损伤行为进行了研究。结果表明,当辐照温度高于1 100 K时,在低剂量辐照损伤下仍能发生严重的晶间断裂和辐照脆化,这种现象主要是辐照诱导偏析和辐照产生的元素嬗变所导致的,且随着铼含量的增加,铼的嬗变元素Os的含量以及这两种元素的偏析程度随之增加,从而在沿晶附近会形成和析出σ、χ和Mo3Os等析出相。因此,在高温辐照环境中,使用低铼含量的钼铼合金更为有利。

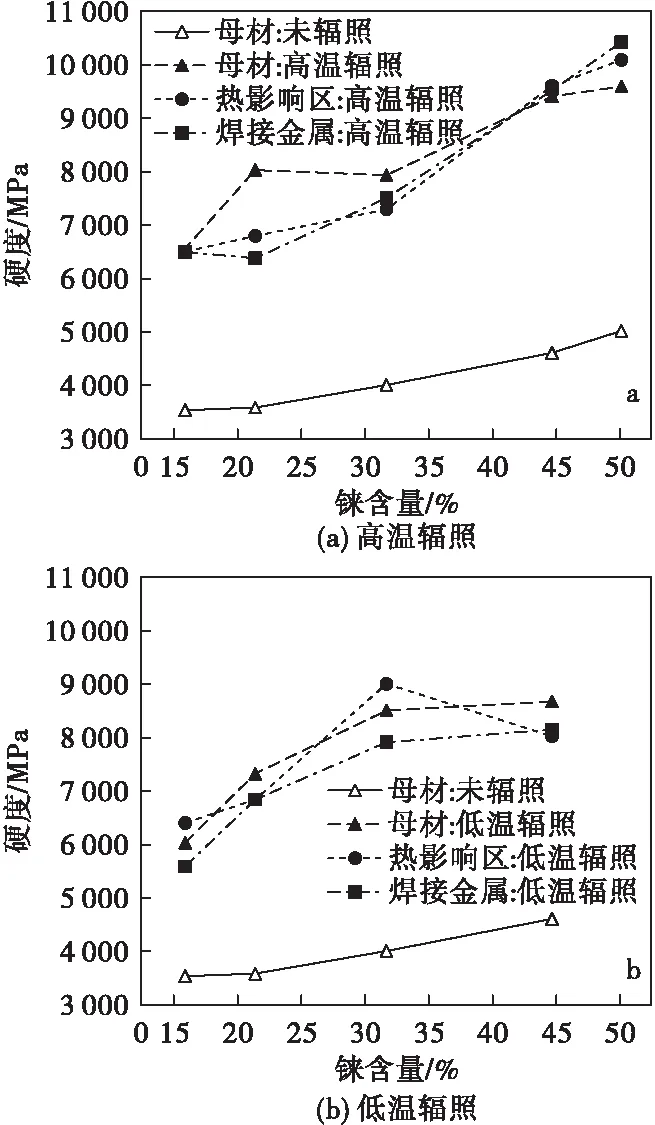

Alexander等[23]研究了辐照对焊缝区域的影响,图10为室温下辐照前后钼铼合金焊缝处焊接金属(WM)、热影响区(HAZ)以及母材(BM)的硬度随铼含量的变化情况,结果显示未辐照钼铼合金的显微硬度随着铼含量的增加呈单调增加趋势,低铼合金和高铼合金的硬度差异不超过30%,且低温辐照和高温辐照对其硬度的影响基本一致。辐照后钼铼合金焊缝硬度基本随着铼含量的增加而升高,但辐照增加了低铼合金和高铼合金之间的硬度差异,经过低温及高温辐照后,硬度差异达到50%。与未辐照焊缝相比,辐照后钼铼合金的所有焊缝区域都显示出严重的辐照硬化。

图10 室温下辐照前后钼铼合金焊缝处焊接金属(WM)、热影响区(HAZ)以及母材(BM)的硬度[23]

对钼铼合金焊缝处进行显微观察后发现,所有钼铼合金在高温下辐照后均表现出穿晶断裂。随着铼含量的增加,断口表面出现更多的微塑性现象。低温辐照导致Mo-16Re合金脆性沿晶断裂,在Mo-21Re~Mo-32Re合金中为混合断裂模式,Mo-44Re合金主要为穿晶断裂。

3.2 钼铼合金的腐蚀性能

空间核反应堆电源系统采用碱金属作为冷却剂,此时作为反应堆结构材料的钼铼合金首先需与液态碱金属有良好的相容性。钼铼合金在碱金属中的腐蚀机理[24-25]主要是:(1)合金在反应堆高温区发生腐蚀后逐渐溶解,当到达低温区时又重新沉积;

(2)合金中的O、C、N和Si等非金属杂质元素与碱金属反应形成的腐蚀产物会溶解在碱金属冷却剂中,从而影响传热效率。

Katsuta等[26]将纯钼在873 K的液态锂中进行了1 018 h的腐蚀试验,结果表明纯钼的腐蚀速率为2 mm/a。DiStefano等[27]研究结果显示:纯钼在1 270 K的液态锂中腐蚀400 h后,其质量变化为0.011 g/cm2。由此可见,钼和钼基合金在液态锂中均具有优异的腐蚀性能。Saito等[28]研究了纯钼、Mo-5Re合金、Mo-15Re合金、Mo-7.5Re-0.5Zr合金、Mo-15Re-0.1Zr(MRZ)合金、Mo-15Re-0.1Zr-0.1Ti(MRZT)合金在1 473 K温度、液态锂中的腐蚀行为,结果如图11所示,随着铼含量的增加,钼铼合金在液态锂中的增重也逐渐增加,且MRZ合金和MRZT合金的腐蚀增重量相对更高。El-Genk等[29]研究了常用难熔金属与碱金属冷却剂的腐蚀行为,结果表明,当腐蚀温度在1 800 K以下时,钼铼合金与碱金属Li、Na、K均有较好的相容性。

图11 钼合金腐蚀增重与腐蚀时间的关系[28]

在钼中加入铼元素可显著改善钼的低温脆性,进而提高其加工性能及焊接性能,但铼含量不同时则会对钼铼合金的性能造成不同的影响。当铼含量为14%时,钼铼合金具有优异的加工性能,同时存在铼固溶强化作用,因此Mo-14Re合金常被用作为空间核电源系统方案中反应堆堆芯结构材料。当铼含量为44.5%时,钼铼合金具有更优异的机械强度、延展性,因此Mo-44.5Re合金在核反应堆电源中,常被选用热管材料。当铼含量过高时(Re>45%),会导致钼铼合金发生严重的辐照硬化和辐照脆化,当铼含量超过51%时,生产过程中会产生大量的σ相,严重影响钼铼合金的焊接性能。

总体来看,尽管钼铼合金的研究时间较长,但整体研究仍处于基础阶段,随着工业技术的不断发展,还应在成分及制造工艺的优化、焊接工艺以及抗辐照损伤方面开展更加深入的研究。

猜你喜欢 再结晶合金硬化 奥科宁克与NASA联合研发3D打印用Al-Cu-Zn-Mg合金铝加工(2022年3期)2022-11-24山东:2025年底硬化路铺到每个自然村今日农业(2022年14期)2022-09-15下压速率对42CrMo 钢动态再结晶的影响规律锻压装备与制造技术(2022年2期)2022-05-11热变形对含铌奥氏体不锈钢07Cr18Ni11Nb再结晶行为的影响金属热处理(2022年2期)2022-03-16应力对单晶高温合金再结晶的影响金属热处理(2022年2期)2022-03-16FH40高强度船板钢再结晶行为研究山东冶金(2021年4期)2021-09-09钼钨合金烧结致密化行为粉末冶金技术(2021年3期)2021-07-28Apelin-13在冠状动脉粥样硬化病变临床诊断中的应用价值天津医科大学学报(2019年6期)2019-08-13Zr-Nb-Fe合金在LiOH溶液中的腐蚀行为中国有色金属学报(2018年2期)2018-03-26磨削硬化残余应力分析与预测制造技术与机床(2017年6期)2018-01-19推荐访问:合金 概述 含量