一体化铸铝防撞梁的多目标可靠性优化设计

来源:优秀文章 发布时间:2023-02-17 点击:

李书华,吴宗扬,吴钇陶,贝 璟,余承斌,张代胜

(1.合肥工业大学 智能制造技术研究院, 合肥 230009;

2.合肥工业大学 汽车与交通工程学院, 合肥 230009;

3.合肥长安汽车有限公司, 合肥 230031)

汽车碰撞安全事故频发,尤其是低速正面碰撞事故,对防撞梁的碰撞安全性能提出了较高的要求[1]。防撞梁的作用是吸收碰撞时的冲击力,并保护汽车车身,如发动机罩、散热器格栅、发动机以及车身其他部件[2-3]。

近些年来,许多学者对提高防撞梁的性能进行了研究,主要从材料和结构两方面着手[4]。陈光等[5]在吸能盒上采用了碳纤维复合材料,并设计了十二直角薄壁防撞横梁,既满足了吸能要求又达到减重的目的。Godara等[6]对比分析并优化了8种不同截面形状的碳纤维复合材料保险杠横梁的位移和应力。Díaz等[7]分析了由全生物降解材料制成的防撞横梁在低速冲击下的冲击和冲击后行为,并通过三点弯曲试验估计残余弯曲强度和刚度,以评估损坏对保险杠横梁的冲击后行为的影响。Sunder等[8]提出了一种由芳纶复合材料制成的保险杠,并通过分析它的机械性能和材料测试样品的内部结构,证明了该材料在汽车上的适用性。Muthalagu等[9]采用凯夫拉纤维和椰枣纤维作为保险杠横梁的材料,用手铺法制作不同质量百分比的复合材料,通过试验和有限元模拟对其进行对比分析,验证了该复合材料可以用作汽车保险杠横梁的替代品。

为了进一步提升防撞梁的碰撞安全性能,学者们将一些算法理论应用于防撞梁的优化设计中。Yang等[10]通过NSGA-Ⅱ和径向基函数(RBF)模型对钢和铝混合材料制成的保险杠、钢制保险杠和铝制保险杠进行多目标优化设计,并基于理想解相似度排序技术(TOPSIS)验证了混合材料保险杠在行人车辆事故中行人下肢保护的优势。Öztürk[11]研究了3种均质钣金梁和6种由不同材料通过点焊连接的混合钣金梁的耐撞性,对耐撞性能最好的钣金梁进行单目标和多目标优化,从而设计出最佳的钣金梁,为乘客提供安全保障。耿国庆等[12]采用改进的约束域拉丁方抽样算法(ICD-LHS)优化防撞梁的截面,使其具有较好的均匀性。Wang等[13]等提出了一种新型六面锥吸能盒,并结合RSM与基于分解检测和逃逸策略的多目标优化算法对其进行优化设计,提高了吸能盒的耐撞性并使碰撞过程更加可控和稳定。Acar等[14]采用多保真和高保真优化方法对带有特殊蜂窝梁的公共汽车保险杠系统进行耐撞性分析,发现多保真优化方法能够在保证准确的响应预测下大大降低计算成本。Gao等[15]提出了一种考虑自适应交叉和变异算子的自适应遗传算法(AGA),发现AGA比遗传算法(GA)具有更高的收敛速度和更强的搜索全局最优解的能力,并将AGA与Kriging模型结合来对碳纤维增强塑料材料制成的保险杠横梁进行多目标优化,达到了很好的减重效果。然而,有些理论算法应用到工程上时会存在一定的局限性,比如传统的一些优化算法往往会使结果趋近于约束值,并且材料属性以及加工工艺等不确定因素会使算法优化的结果产生波动,这在防撞梁的加工制造中无法控制,从而对其耐撞性产生影响[16]。

综上所述,提出了“材料-结构-性能”一体化集成设计方法对精密熔模铸造防撞梁进行优化设计。精密熔模铸造技术能适用于复杂的铸件,一体化设计取消了防撞横梁与吸能盒之间的连接件等结构,该方法对实现汽车轻量化有显著的效果。通过联合Hypermesh和LS-DYNA软件对一体化防撞梁进行有限元分析,并以峰值碰撞力和最大纵向位移为约束,以最大比吸能和最小质量为目标,通过改变防撞梁厚度进行确定性优化。在确定性分析的基础上,基于不确定性准则对防撞梁进行耐撞性和轻量化可靠性设计,不仅实现了轻量化,而且提高了碰撞安全性和可靠性。

1.1 基于试验设计的近似模型的构建

试验设计方法与高精度数学模型的建立有很大关联。采用最优拉丁超立方试验设计来构建响应面模型,此方法能在设计空间里均匀取样,并且能够使样本点布满整个空间[17]。

在进行防撞梁的碰撞优化设计时,响应面法既能够提高求解的效率,又可以保证结果的有效性[18]。它能通过试验设计所得到的样本数据将输入和输出拟合成一种函数关系,取代了碰撞仿真过程,大幅度提高优化效率,函数式可由式(1)表示。

(1)

(2)

式中:xi为设计变量;

N为设计变量的个数;

β0、βi、βii、βij为多项式的待定系数,可由最小二乘法确定。

1.2 可靠性优化设计方法

传统确定性优化得到的优化结果往往使约束接近约束边界或最佳值接近优化模型的峰值,当受到材料特性和制造工艺等不确定因素干扰时,容易导致模型的可靠度降低。运用可靠性理论把响应对不确定因素的敏感度限定在许可的误差范围内[19]。可靠性优化的数学模型为:

miny(u(x))

s.t.P(gj(x)≤0)-Φ(-βt)≤0

(j=1,2,…,k)

μL(x)≤μ(x)≤μU(x)

(3)

式中:y(u(x))和gj(x)分别为目标函数和约束函数;

μ(x)为随机设计变量x的均值;

μL(x)为随机设计变量x的均值下限;

μU(x)为随机设计变量x的均值上限;

k为概率约束的数目;

Φ(·)为标准正态分布函数的累积分布函数;

βt为期望的可靠度目标。

失效概率分布函数P(gj(x)≤0)能定义累计分布函数F(gj(0)),即为:

P(gj(x)≤0)=F(gj(0))≤Φ(-βt)

(4)

(5)

由式(5)可知,可靠性分析的求解过程较为复杂,为简化模型,采用一阶可靠性分析方法。

结构的失效率和可靠度分别为:

Pg=Φ(-β)

(6)

R=1-Pg=1-Φ(-β)

(7)

针对防撞梁的确定性优化结果中约束条件的可靠性问题,需要对其失效率和可靠度进行计算和分析。

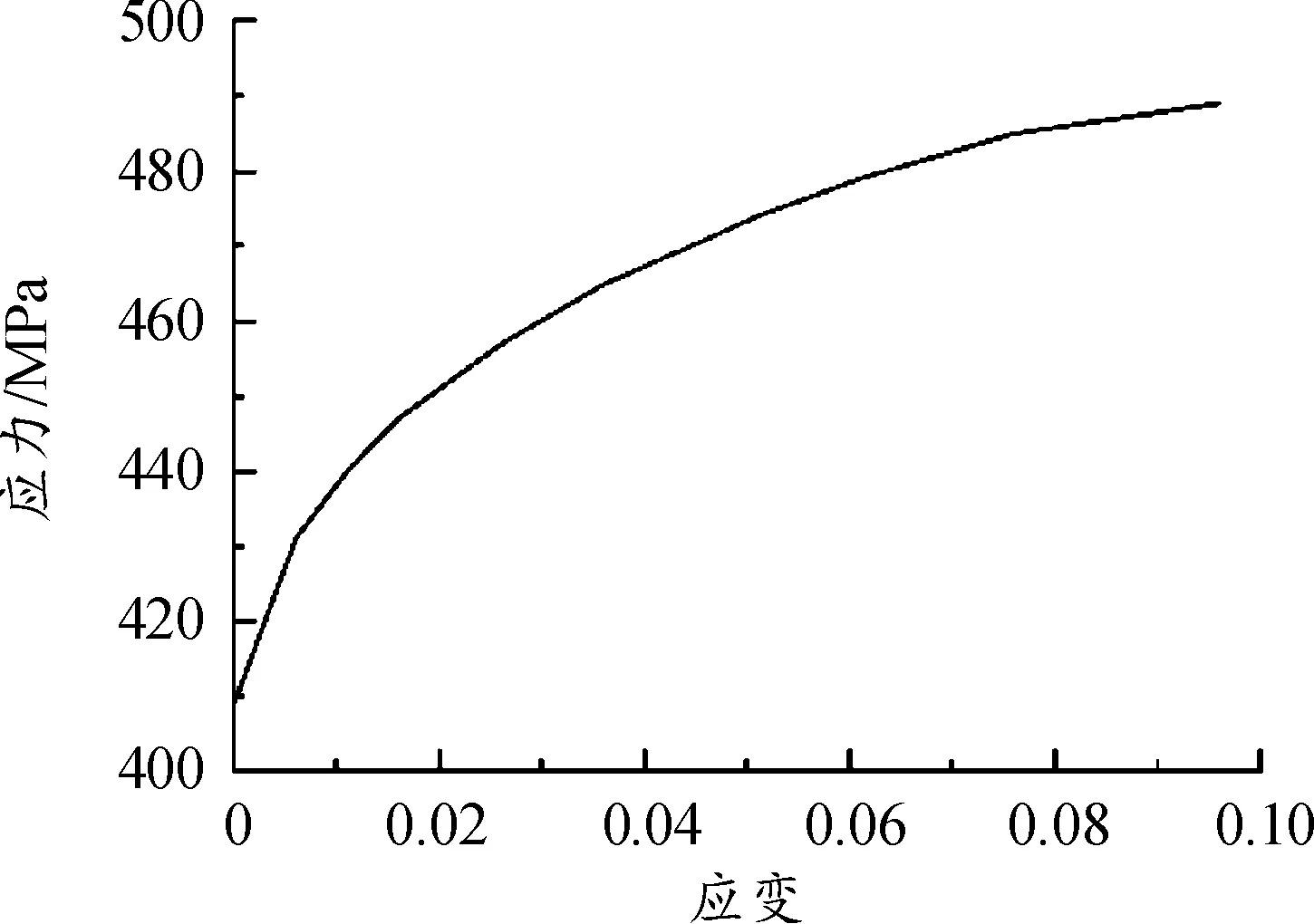

2.1 一体化防撞梁碰撞有限元模型及模型验证

依据碰撞理论和有限元建模方法,建立一体化防撞梁正碰仿真模型(如图1所示),模型共有 38 654个单元、38 728个节点。台车上均匀分布质量为1 530 kg的mass质量单元以模拟整车整备质量。防撞梁与台车之间的连接方式用 *CONSTRAINED_EXTRA_NODES模拟,防撞梁与刚性墙的接触类型为面面接触,防撞梁与台车为单面接触,台车与刚性墙以及台车与地面的静摩擦系数均设置为0.1,动摩擦系数也设为0.1。碰撞速度设定为1.111 m/s,整个碰撞过程时间设定为0.08 s,铸铝防撞梁的材料为ZL205A,它的材料性能参数见表1,应力应变曲线如图2所示。

图1 一体化防撞梁正碰有限元模型示意图

表1 ZL205A材料性能参数

图2 ZL205A应力应变曲线

2.2 模型验证

碰撞模型的能量与时间的关系曲线如图3所示。从图3中可以看出,总能量(Et)约为947 J,最大总能量约为1 011 J,波动幅度为6.76%,动能(Ek)与内能(Ei)之和也等于总能量,沙漏能(Eh)几乎接近于0且不为负值,均在合理范围内,故模型可用于后续优化设计。

图3 碰撞模型的能量与时间的关系曲线

3.1 一体化防撞梁的多目标确定性优化设计

防撞梁的低速碰撞耐撞性指标通常包括峰值碰撞力和比吸能。峰值碰撞力是指碰撞过程中防撞梁受到的最大反力,换个角度思考,乘员也将承受峰值碰撞力的反力,峰值碰撞力越大,乘员所受的冲击力也越大。比吸能是指防撞梁单位质量所吸收的能量,它兼顾了吸能和轻量化两个方面,因此,比吸能相对吸能指标更能体现防撞梁的耐撞性。另外,在碰撞发生时,防撞梁的压溃情况(即最大纵向位移)直接关系到驾驶舱的生存空间,对于这几个指标需要兼顾处理,否则将会出现由于一个指标性能过剩导致其他指标超过许可值的情况。

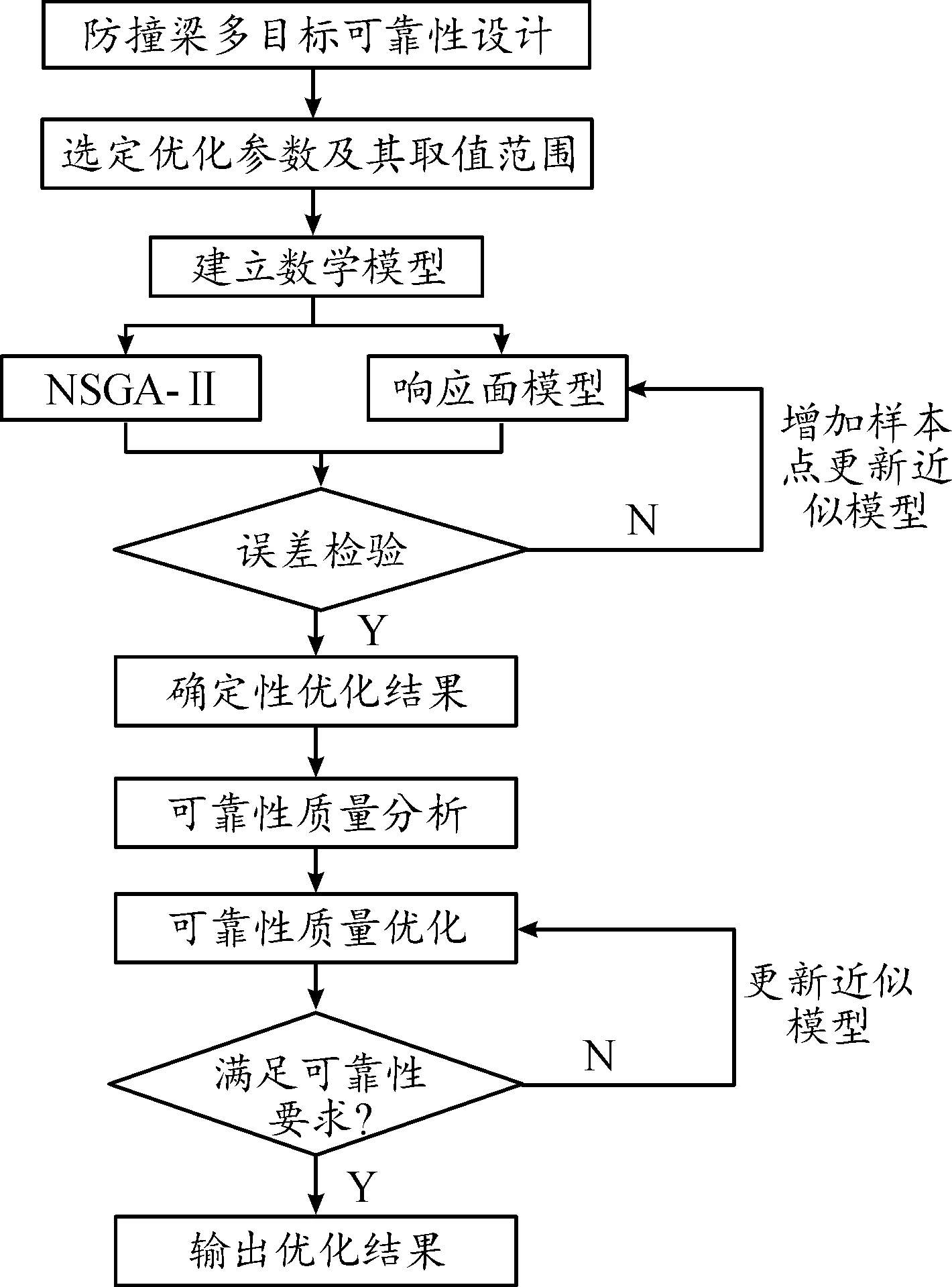

本文结合最优拉丁超立方试验设计、响应面模型和NSGA-Ⅱ对防撞梁的耐撞性和轻量化问题进行多目标可靠性设计,优化流程如图4所示。

确定性优化设计以防撞梁的横梁(不带加强筋)、纵向加强筋、吸能盒和横向加强筋的厚度为设计变量,一体化防撞梁的三维模型及厚度变量T1~T4如图5所示,T1~T4的取值范围设定为3.0~5.0 mm。以峰值碰撞力和最大纵向位移为约束,在防撞梁的轻量化和耐撞性优化设计中,防撞梁的比吸能越大越好,质量越小越好。构建数学模型如式(8):

maxSEA

minM

s.t.Fpeak≤61 120 N

Lmax≤44.23 mm

指标体系的建立充分考虑汾河流域水资源利用情况和高效节水灌溉技术推广应用情况,选择能反映汾河流域节水灌溉发展水平的关键性指标。

3.0 mm≤Ti≤5.0 mm

(i=1,2.3,4)

(8)

图4 防撞梁的优化流程框图

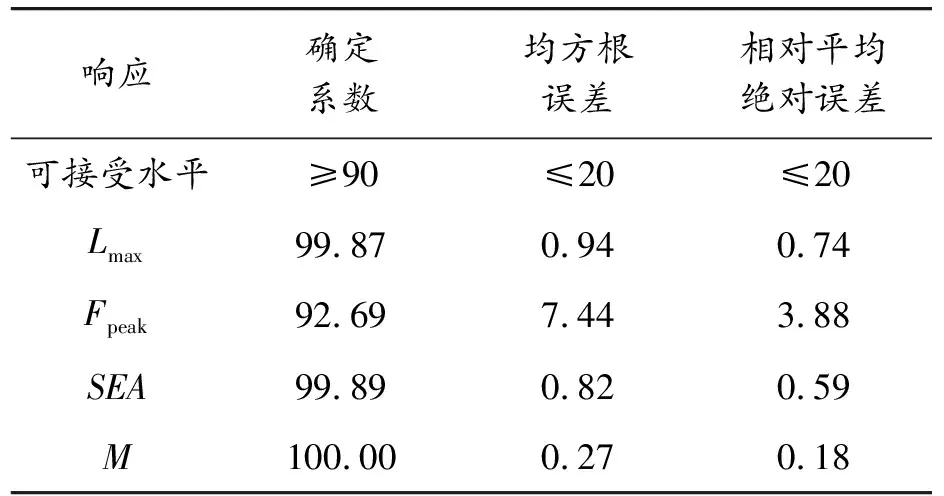

由于多项式响应面模型采用最小二乘法拟合数据,丢弃了多项式的残差,使响应面模型与实际模型之间存在一定误差,采用二阶多项式响应面模型可使误差减小[21]。同时,随着样本点的增多,代理模型也会更加精确。采取100个样本点构建防撞梁峰值碰撞力、最大纵向位移、比吸能及质量的二次响应面近似模型,并采用确定系数、均方根误差和相对平均绝对误差来检验近似模型精度,各个响应的代理模型精度检验结果见表2。由表2可知,3种评价指标均满足要求,说明所构建的响应面近似模型是可靠的。

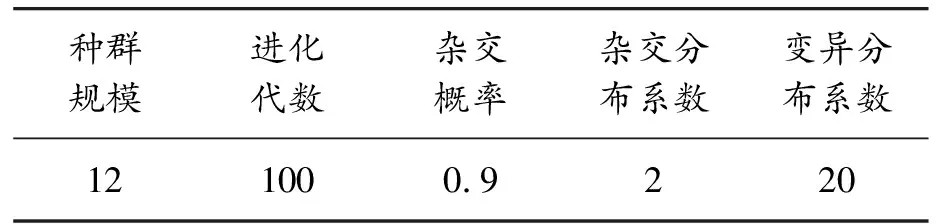

NSGA-Ⅱ是目前最有效的、最流行的算法之一[22]。通过NSGA-ⅡI对各个响应面模型进行求解,并择优选取一个解作为确定性优化解。该算法相关参数见表3。

表2 近似模型的精度检验结果 %

表3 NSGA-Ⅱ相关参数设置

确定性优化解见表4。由表4可知,确定性优化设计的防撞梁质量减轻了1.599 kg,比吸能提高了30.06 J/kg。但由于该算法的局限性,导致峰值碰撞力和最大纵向位移无限接近约束边界,一旦受到干扰因素影响,该设计方案极有可能违反约束条件,因此,需要对确定性优化解进行6σ质量分析。

表4 设计变量及响应的初始值与优化值

3.2 一体化防撞梁的多目标可靠性设计

3.2.1基于6σ质量水平的一体化防撞梁可靠性分析

许多制造业采用±3σ的质量控制水平,导致产品的短期和长期质量合格率较低,如果提升到±6σ水平,不管从短期还是长期考虑,都能保障产品的质量需求。另外,考虑到材料的化学组成、热处理过程以及加工制造过程的不确定性,需要对确定性优化的最优解进行可靠性分析。建立的可靠性分析数学模型如下:

μ[T1]=3.75,σ[T1]=1%*μ[T1]

μ[T2]=3.85,σ[T2]=1%*μ[T2]

μ[T3]=4.55,σ[T3]=1%*μ[T3]

μ[T4]=3.50,σ[T4]=1%*μ[T4]

s.t.Fpeak≤61 120 N

Lmax≤44.23 mm

(9)

式中:μ和σ分别为正态分布的均值和方差;

方差系数取1%。

可靠性分析结果如表4所示。从表4中可以看出,相比于初始设计,比吸能增加了22.54%,质量减少了26.52%。但是考虑到工程实际应用,峰值碰撞力的质量水平为1.12σ,可靠度为74.00%。最大纵向位移的质量水平仅有0.63σ,并且可靠度只有47.43%,质量水平和可靠度较低,达不到产品的可靠性要求,存在一定风险,需要进行基于6σ质量水平的可靠性优化。

3.2.2基于6σ质量水平的防撞梁可靠性优化

防撞梁的可靠性优化实质上是基于不确定准则的优化设计问题,其可靠性优化的数值模型为:

maxSEA=μ[SEA]+6σ[SEA]

minM=μ[M]+6σ[M]

s.t.μ[Fpeak]+6σ[Fpeak]≤61 120 N

μ[Lmax]+6σ[Lmax]≤44.23 mm

3.0 mm≤μ[Ti]+6σ[Ti]≤5.0 mm

(i=1,2,3,4)

(10)

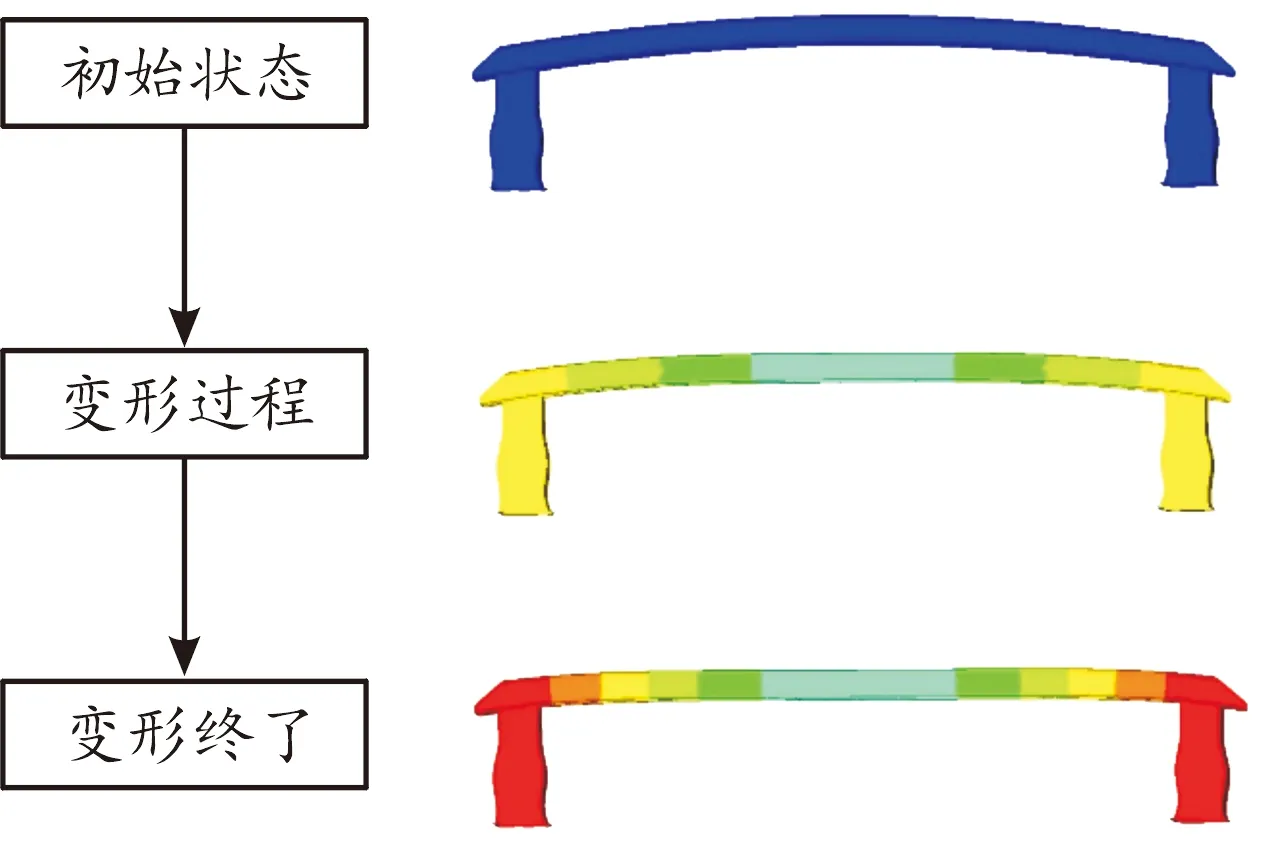

可靠性优化的防撞梁变形模式如图6所示。从图6中可以看出,在低速碰撞过程中,防撞梁的横梁从中间位置向里凹陷,吸收外界的冲击力和能量,吸能盒并未发生明显形变,防撞梁具有较好的抗形变能力。

图6 防撞梁碰撞过程变形模式示意图

可靠性优化结果如表4所示。由表4可知,与确定性优化相比,比吸能降低了12.14 J/kg,质量增长了0.359 kg,但对防撞梁碰撞安全性影响不大,在可接受范围内。牺牲比吸能和质量2个指标,所带来的效益是峰值碰撞力和最大纵向位移的可靠性和质量水平的提高,峰值碰撞力的可靠性和质量水平分别达到了100%和6.02σ,最大纵向位移的可靠性和质量水平分别达到了99.99%和6.06σ。在不确定因素的干扰下,仍然能够保证峰值碰撞力和最大纵向位移在约束范围内,符合设计要求。

初始设计和可靠性优化的比吸能曲线如图7所示。从图7中可以看出,可靠性优化后的比吸能明显高于初始设计。从表4可以看出,比吸能提高了13.44%,质量减轻了20.57%,峰值碰撞力和最大纵向位移在约束范围内,且具备6σ质量水平和较高的可靠性,提高了防撞梁的碰撞安全性能。

图7 可靠性设计与初始设计比吸能曲线

1) 采用“材料-结构-性能”一体化集成设计方法,在保证良好的整体性能的情况下,实现防撞梁的轻量化设计。

2) 运用试验设计方法和响应面近似建模技术,构建了防撞梁耐撞性指标和质量的高精度近似模型,结合NSGA-Ⅱ算法对防撞梁优化问题进行确定性设计,代替有限元模型,大幅度提高了计算效率。

3) 对确定性优化结果进行基于不确定性准则的多目标可靠性设计,可靠性优化结果相对初始设计而言,比吸能提高了13.44%,质量减轻了20.57%,最大纵向位移的质量水平和可靠度分别由0.63σ和47.43%提高到6.06σ和99.99%,峰值碰撞力的质量水平和可靠度分别由1.12σ和74.00%提高到6.02σ和100.00%,实现了一体化防撞梁的多目标可靠性设计,并提高了防撞梁的耐撞性和安全性。

猜你喜欢 保险杠确定性防撞 论中国训诂学与经典阐释的确定性社会科学战线(2022年7期)2022-08-26论法律解释的确定性法律方法(2022年1期)2022-07-21含混还是明证:梅洛-庞蒂论确定性社会科学战线(2022年3期)2022-06-15啄木鸟的防撞科学小哥白尼(趣味科学)(2018年12期)2018-12-18铝合金在汽车前防撞梁轻量化中的应用汽车工程师(2018年1期)2018-07-13基于多款车型为基准的汽车保险杠系统设计北京汽车(2017年3期)2017-07-01某汽车前保险杠顺序注射成型模具设计中国塑料(2017年2期)2017-05-17雾天上高速 防撞有招数中国公路(2017年13期)2017-02-06法律确定性的统合理性根据与法治实施社会科学(2016年6期)2016-06-15空中交通防撞系统(TCAS Ⅱ)的排故与维护民用飞机设计与研究(2015年3期)2015-12-07推荐访问:可靠性 优化设计 防撞