NC/Bu-NENA基推进剂性能研究(Ⅰ):推进剂能量及燃烧性能

来源:优秀文章 发布时间:2023-02-12 点击:

袁志锋,胡松启,韩进朝,王 印,王 瑛,胡义文,李 恒,栗 磊,张 军,赵凤起

(1.西北工业大学 燃烧、热结构与内流场重点实验室,陕西 西安 710072;

2.西安近代化学研究所,陕西 西安 710065)

增塑剂作为固体推进剂配方的重要组分部分,具有降低黏合剂的黏度以及玻璃化转变温度的功效,可以提高固体推进剂的高能炸药含量、能量水平和工艺性能,赋予推进剂装药良好的力学性能;

总体来说,增塑剂对固体推进剂的能量、感度、燃烧性能和力学性能的影响巨大。目前固体推进剂的常用含能增塑剂主要是硝化甘油(NG),NG具有能量高、增塑能力强等优势,但其极高的敏感性也导致了固体推进剂的高感度,增加了固体推进剂的危险性。国内NG及含NG推进剂发生的安全事故较多,为改善这一现状,采用新型钝感含能增塑剂替代NG,研制一种不含NG的推进剂是一条提高推进剂安全性的有效途径,可从根本上改善目前双基及改性双基推进剂的安全性能尤其是制备过程中的安全性。

丁基-硝氧乙基硝胺(Bu-NENA)作为一种含能钝感增塑剂,具有玻璃化温度低、增塑效果好、钝感效果好的优点,尽管Bu-NENA相对NG能量较低,但是其增塑效果优异,可以在推进剂中引入更多的高能炸药,从而提高推进剂的能量。目前研究了Bu-NENA与NC的相互作用[1],Bu-NENA与NG的热分解性能[2],含Bu-NENA推进剂的钝感性能及机理[3-6]以及Bu-NENA对推进剂的热性能、力学性能及机械感度性能的影响等[7-12],但对NC/Bu-NENA基推进剂的燃烧性能研究较少,对点火性能及能量性能的研究也不够深入。

本研究分析了Bu-NENA对NC基推进剂的能量性能及燃烧性能的影响规律,探讨了对燃烧性能的影响机理,以期为Bu-NENA在推进剂中的实际应用提供理论及实验基础。

1.1 材料

硝化棉(NC,含氮量12.0%),工业纯,四川北方硝化棉股份有限公司;

硝化甘油(NG),工业纯,西安近代化学研究所;

丁基-硝氧乙基硝胺(Bu-NENA),工业纯,洛阳黎明研究院;

中定剂(C2),重庆长风化工工业有限公司;

凡士林(V),南京长江石化有限公司。

1.2 试验方法及仪器

1.2.1 密度、爆热、比容、燃速及压强指数测试

依据GJB770B-2005 401.2密度-液体静力称量法测定推进剂的密度,测试误差≤2‰;

依据GJB770B-2005方法701.2爆热和燃烧热-恒温法测定推进剂的爆热,测试误差≤2%;

依据GJB770B-2005方法702.1气体比容-压力传感器法测定推进剂的比容,测试误差≤2%;

依据GJB770B-2005方法706.1“燃速 靶线法”测试样品燃速,测试误差≤2%;

测量燃速后根据Vieille燃速与压强关系式r=apn,计算压强指数n,式中:r为燃速,p为压强,a为常数。

1.2.2 点火延迟测试

点火延迟测试装置主要由激光能源系统、试验容器、充压装置和测试记录系统4部分组成。其中激光能源采用最大功率为120W、输出波长为10.6μm,CO2连续激光器(型号SLC110)的激光束作用到推进剂表面的光斑直径为5.0mm,试验中采用的激光功率密度范围为25.5~194.0W/cm2,点火过程中除了实验需要中止外,激光持续到点火过程的完成;

压力试验容器规格为Φ300mm×400mm,具有视窗的可观察容器内的点火过程;

测试系统由TEK DPO4034高性能数字示波器、台式计算机和光电测试电路组成,用于实验过程参数的测试、记录及数据处理,测试误差<10ms。

1.2.3 燃烧波温度分布试验

将“∏”型双钨铼微热电偶(Φ25um)埋没在Φ7mm×20mm、用专用刀具切断的推进剂药柱中间,然后用聚乙烯醇包覆侧面数次,晾干待用。将嵌入热电偶的样品垂直地装在点火架上,放置于专用的四视窗透明燃烧室内,充氮气使燃烧室内达到预定压力,采用20V直流电作为点火电源,通过程序控制器用Φ0.15mm镍铬合金丝从样品上端点燃试样,推进剂燃烧后自动触发采集系统记录热电偶的输出信号,随着推进剂的层层燃烧,热电偶逐渐接近燃烧表面,然后达到燃烧表面并通过气相区,最后通过火焰区,这样微型热电偶就测得了推进剂从凝聚相到气相区整个燃烧波的温度分布曲线。

1.2.4 燃烧火焰结果单幅照相试验

试验时将未包覆的1.5mm×5mm×15mm的样品垂直安装在点火架上,然后把点火架放入四视窗透明燃烧室,冲氮气达到预定压力,并形成自下而上的流动氮气气氛,以保证样品燃烧时火焰的清晰度,同样用镍铬丝从上端点燃试样,在适当时候启动照相机拍摄,即可得到推进剂稳态燃烧时的火焰结构照片。

1.2.5 推进剂熄火表面电镜图测试

采用电子扫描显微镜(QUANTA-600型,荷兰FEI公司)测试推进剂熄火表面。固体推进剂样品采用吸收-离心驱水-光辊压延-切成药条的工艺制备。

1.3 配方设计及样品制备

设计了NC/NG基及NC/Bu-NENA基推进剂的配方,推进剂配方组成列于表1中。

2.1 Bu-NENA对推进剂能量性能的影响

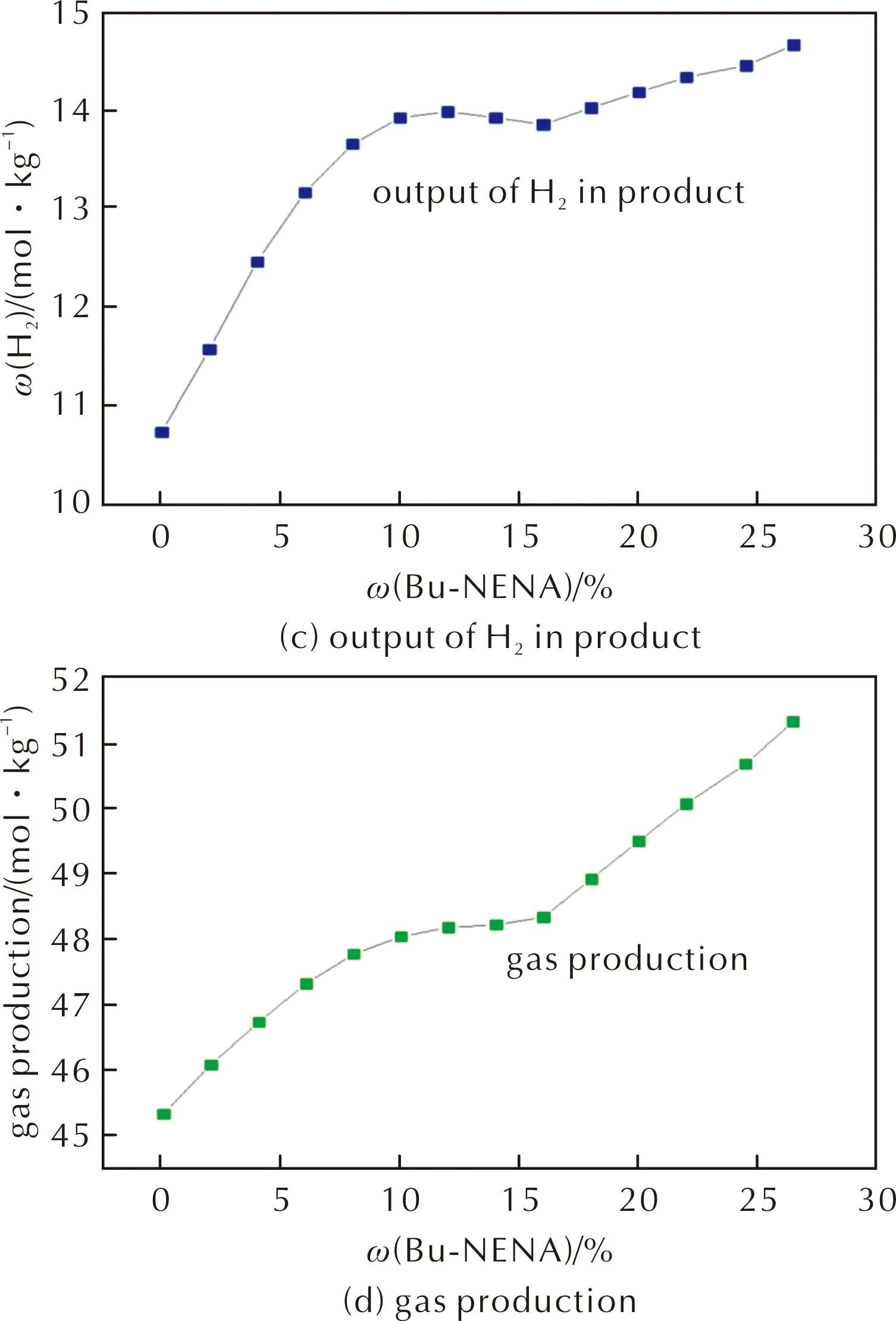

采用俄罗斯Real软件对NC/Bu-NENA基推进剂的能量及燃温等进行了理论计算,设计了NC/NG双基推进剂基础配方(质量分数)为:56.3%NC,26.5%NG,17.2%其他。在基础配方中采取Bu-NENA逐步替代NG的方法,通过能量计算软件计算了推进剂的性能,见图1。

图1 Bu-NENA逐步替代NG对推进剂能量、氧系数及燃气成分的影响Fig.1 The effect of Bu-NENA replacing NG gradually on propellant energy, oxygen coefficient and gas composition

从图1可以看出,Bu-NENA替代NG的量越大,推进剂的能量越低,这是因为Bu-NENA的生成晗为-930kJ/kg,低于NG的生成晗-1632kJ/kg;

NG分子中含有3个硝酸酯基,但是Bu-NENA分子中仅一个硝胺基和一个硝酸酯基;

另外,Bu-NENA分子中氧系数(-101%)较低,远低于NG(3.5%);

同时Bu-NENA的密度1.211g/cm3也低于NG的密度1.590g/cm3,因此导致推进剂的氧平衡较低,能量较低[13]。Bu-NENA的增塑效果高于NG,因此可以在推进剂配方中减少增塑剂的含量,引入更高含量的高能炸药,在实现钝感的同时,可以提高推进剂的能量,经理论计算,不含NG的NC/Bu-NENA推进剂的理论比冲达到260s以上。

Bu-NENA的加入降低了推进剂的能量和氧系数,推进剂的燃温随着Bu-NENA的加入大幅度下降,而且在Bu-NENA的质量分数为10%以下时,燃温的下降幅度远大于比冲及特征速度的下降梯度,这为低燃温推进剂提供了新的技术途径。Bu-NENA的加入使产气量增加,这有利于发动机作功输出。分析数据可以看出,产气量增加的原因是燃气中H2的大幅度增加,使平均分子质量降低,产气量增加。因此,在高能钝感推进剂中追求高能和钝感可以根据实际需求找到平衡点;

在对能量要求不高,对产气量要求较高的燃气发生剂中,Bu-NENA具有产气量大的优势。Bu-NENA对推进剂能量性能的影响结果见表2。

表2 Bu-NENA对推进剂能量性能的影响Table 2 The effect of Bu-NENA on energy properties of propellants

从表2可以看出,加入Bu-NENA替代推进剂中全部40.7%的NG后,推进剂爆热从4423J/g降至2692J/g,相对下降39.14%;

密度从1.62g/cm3降至1.45g/cm3,下降0.17g/cm3。究其原因,还是因为Bu-NENA的密度和能量较低,因此推进剂的密度和能量都受到影响。但是当Bu-NENA替代NG后比容逐步增加,从756L/kg增至888L/kg,这与表2和图1的理论计算保持一致。

2.2 Bu-NENA对NC基推进剂点火延迟性能的影响

Bu-NENA对NC基推进剂点火延迟性能的影响如图2所示。

从图2可以看出,在相同的点火能量下,含Bu-NENA推进剂的点火延迟时间比含NG推进剂点火延迟时间要长。点火能量为75W/cm2时点火延迟时间从160ms增加至200ms;

点火能量从75W/cm2增加至130W/cm2,推进剂的点火延迟时间大幅度下降,NG推进剂的点火延迟时间从160ms降至40ms,含Bu-NENA推进剂的点火延迟时间从200ms降至80ms,在这一点上NG推进剂与Bu-NENA推进剂保持一致,此后随着点火能量的增加点火延迟时间逐步缩短,但都是Bu-NENA推进剂比NG推进剂延迟时间更长一些,但是缩短的幅度减小很多。这为推进剂装药在设计点火时提供了理论依据。

图2 Bu-NENA对推进剂点火延迟性能的影响Fig.2 The effect of Bu-NENA on ignition delay properties of propellant

2.3 Bu-NENA对NC基推进剂燃烧性能的影响

Bu-NENA对NC基推进剂燃烧性能的影响见表3。

表3 Bu-NENA对NC基推进剂燃烧性能的影响Table 3 The effect of Bu-NENA on combustion properties of NC based propellants

由表3可知,对比配方NG-1和Bu-8可以看出,在无催化剂的NC/NG推进剂中引入Bu-NENA全部替代NG后,燃速急剧下降,其中2MPa燃速从4.08mm/s降至0.98mm/s,下降幅度达75%以上,20MPa从21.32mm/s降至7.51mm/s,下降幅度达64%以上,对推进剂4~10MPa及10~18MPa的压强指数进行了计算,发现Bu-NENA全部替代NG对无催化剂的推进剂压强指数影响不明显。低压下燃速下降幅度高于高压的原因可能是引入Bu-NENA后推进剂的氧含量下降,低压下燃烧比高压下更加不完全的原因。

对比配方5Bu-1、5Bu-2和5Bu-3,在含常规催化剂的双基推进剂中依次取代一半和全部NG,燃速依次下降;

4~10MPa压强指数从无Bu-NENA的0.21,增加到取代一半NG的0.93,再增加到全部取代时的0.96,10~18MPa的压强指数先从0.68下降至0.62再升高为1.18。这说明原来对NC/NG体系起作用的部分催化剂对NC/Bu-NENA体系的燃烧性能的影响规律可能不一致。

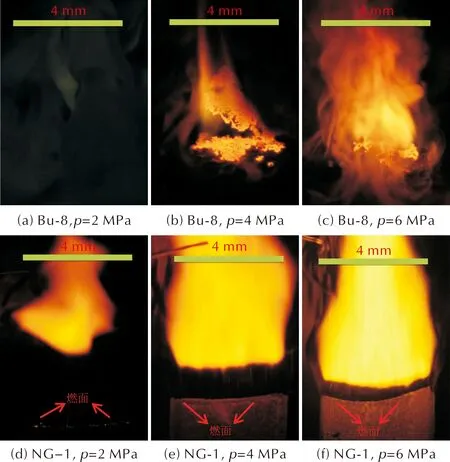

为探讨Bu-NENA对推进剂燃烧性能的影响机理,采用燃烧波和火焰照片、理论计算和熄火表面形貌等手段进行了分析研究。燃烧波见图3,火焰照片见图4。对燃烧波数据进行提取和分析,见表4。配方Bu-8和NG-1燃烧产物理论计算的结果见表5。

图3 Bu-8与NG-1的燃烧波对比Fig.3 The comparison of combustion wave between Bu-8 and NG-1 samples

表4 Bu-8与NG-1燃烧波性能参数对比Table 4 The comparison of combustion wave properties between Bu-8 and NG-1 samples

从图3和表4可以看出,Bu-NENA取代NG后推进剂6MPa燃面温度从1135℃降低至508℃,下降627℃;

推进剂火焰温度2、4、6MPa下分别下降580、901、781℃;

从点火到火焰温度的时间也因为引入Bu-NENA而大幅度延长,2、4、6MPa分别延长0.7、0.11、0.24s。因此可以看出,Bu-NENA取代NG后推进剂燃面及火焰温度大幅度降低,推进剂燃烧的温度梯度也显著下降,这必然导致推进剂燃面的热反馈明显降低。

图4 样品Bu-8与NG-1的火焰照片Fig.4 The flame photographs of Bu-8 and NG-1 propellant samples

从图4可以看出,Bu-NENA对推进剂的火焰影响较大,2MPa下Bu-8样品能燃烧但是无明显火焰,这是比较少见的。4MPa下Bu-8样品的火焰面积以及明亮程度远不及NG-1,Bu-8样品火焰界面不明显,火焰中有片状的絮状物质,火焰的边缘有模糊的烟雾存在。6MPa下Bu-8样品的烟雾越发明显且烟雾将火焰全部包裹,羽毛状的絮状物质减少但依然存在,火焰与燃面的界限不明显,对比之下,NG-1的燃面、暗区以及火焰十分清晰。这说明Bu-NENA与NG的燃烧过程明显不同。在微观方面,Bu-NENA先挥发再燃烧,由于NC/Bu-NENA基推进剂的氧平衡低,含氧量少,推进剂中NC燃烧不完全,尤其在低压下更不完全,如在2MPa时观测不到明显火焰,在4MPa及6MPa时观测到絮状物和浓郁的烟雾状的碳烟。含Bu-NENA的推进剂燃烧时产生的大量烟雾可能是燃烧产生的微小碳颗粒。推进剂熄火表面如图5所示。

图5 2MPa下Bu-8及NG-1样品熄火表面形貌电镜图Fig.5 The morphology of flameout surface of Bu-8 and NG-1 propellant samples at 2MPa

对推进剂熄火表面进行元素分析,测得Bu-8样品碳、氧元素质量分数分别为88.34%、11.66%,NG-1样品碳、氧元素质量分数分别为40.66%、59.34%。对数据作图,如图6所示。

图6 Bu-8及NG-1样品熄火表面元素Fig.6 The element representation of flameout surface of Bu-8 and NG-1 propellant samples

采用俄罗斯Real软件计算了样品的燃烧产物,结果见表5。

从图5可以看出,相对于含NG的推进剂,含Bu-NENA的推进剂的熄火表面有许多“小孔”,这可能是Bu-NENA燃烧时先挥发,挥发时先从推进剂表面气化,气化的Bu-NENA燃烧形成大量的碳烟,推进剂基质随着Bu-NENA的挥发形成许多微细的小孔。另外,从表5可以看出,Bu推进剂的熄火表面比NG推进剂的碳含量高得多,这与Bu-NENA的碳含量高于NG的碳含量保持一致。

从图6可以看出,Bu-NENA替代NG后,实测推进剂熄火表面的碳元素大幅度增加,从NG-1配方中40.66%增加至88.34%;

氧元素则急剧减少,由NG-1配方中59.34%增加至11.66%,联系表5的理论计算结果,配方Bu-8的氧系数低、燃气中CO2含量低,CO含量大幅度增加。尤为重要的是,燃烧产物中固体碳颗粒从配方NG-1中的零含量大幅度增加,到Bu-8配方中4MPa时的2.8mol/kg和6MPa时的3.64mol/kg,因此图4中的Bu-8在2MPa时生产大量的碳烟,遮挡了火焰,导致火焰照片拍摄时只有一片黑色,没有明显的火焰;

4MPa燃烧时产生了大片“碳片”;

6MPa时产生了大量的烟雾,是因为燃烧将大片的“碳片”冲散,形成了分散的颗粒。

表5 燃烧产物的理论计算结果Table 5 The theoretical calculation results of combustion products

综上所述,Bu-NENA在燃烧前先挥发后燃烧,挥发需要吸收大量的热,由于Bu-NENA的氧含量较低,因此Bu-NENA气体燃烧生成较多的碳烟,同时由于Bu-NENA使推进剂的燃温大幅度降低,比相同条件下的NC/NG基推进剂燃面温度下降600℃以上,因此反馈回来给燃面的热量较低。因此,推进剂的燃速大幅度下降。另外,NC/NG基推进剂的常用催化剂对于NC/Bu-NENA基推进剂不一定都能起到同样的催化燃烧效果,其原因可能是催化剂在燃烧表面的载体(碳化床)上受到不同增塑剂的影响不同。

(1)Bu-NENA取代NG后推进剂的能量下降,但是产气量增加。Bu-NENA取代NG后推进剂的燃速大幅度下降,其中2MPa时下降幅度达75%以上,20MPa下降幅度达64%以上。NC/NG基推进剂常用的部分催化剂可能对NC/Bu基推进剂失效,起不到调节燃速和压强指数的作用。

(2)含Bu-NENA推进剂的点火延迟时间比含NG点火延迟时间要长。点火能量为75W/cm2时点火延迟时间从160ms增加至200ms。

(3)推进剂燃面温度及火焰温度因为Bu-NENA替代NG而大幅度降低,降温可达600℃以上。Bu-NENA在推进剂燃烧时先挥发吸热再燃烧、燃温较低导致燃面得到的热反馈较少是导致含NC/Bu-NENA推大幅度降低的主要原因。

猜你喜欢 燃面燃速延迟时间 管状装药燃气发生器工作压强研究现代机械(2022年1期)2022-03-15二氧化碳对乙烷燃烧着火延迟时间的影响煤气与热力(2021年3期)2021-06-09添加非平衡等离子体对甲烷着火性能的影响沈阳航空航天大学学报(2021年1期)2021-03-18LTE 系统下行链路FDRX 节能机制研究湖南邮电职业技术学院学报(2020年3期)2020-10-13HNIW/GAP混合物燃速的实验研究与数值模拟火炸药学报(2019年2期)2019-05-05NOx对甲烷点火延迟时间影响的数值研究兵工学报(2017年3期)2017-04-11宜宾燃面食品与健康(2016年12期)2016-12-17固体火箭发动机HTPB推进剂燃速性能老化研究海军航空大学学报(2015年4期)2015-02-27无铝低燃速NEPE推进剂的燃烧性能火炸药学报(2014年5期)2014-03-20密闭自升压式固体推进剂动态燃速的测试方法火炸药学报(2014年1期)2014-03-20推荐访问:推进 性能 能量